- 2.60 MB

- 2022-04-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

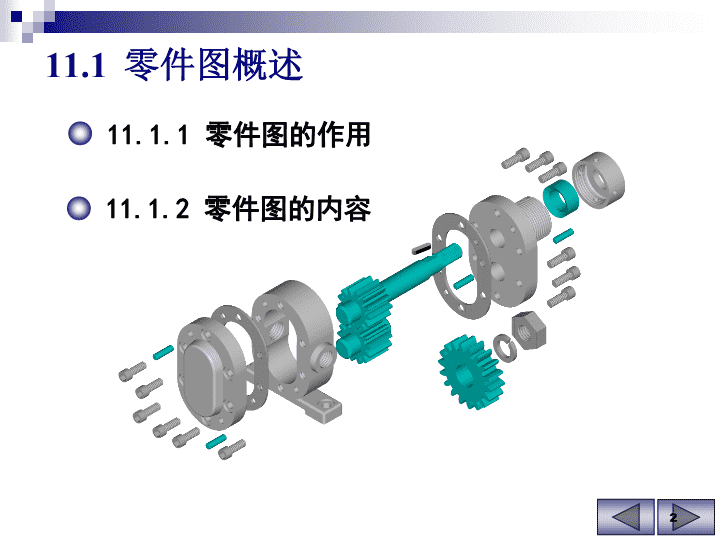

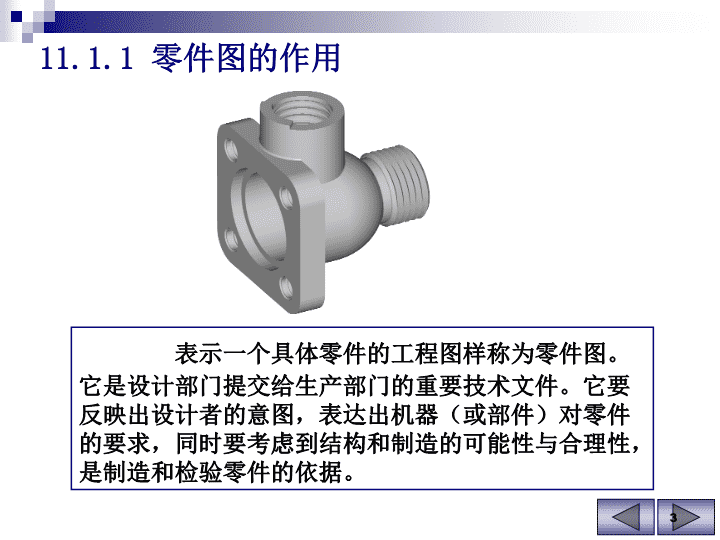

第11章零件图11.1零件图概述11.2零件图的视图选择11.5零件的工艺结构性11.6读零件图11.3零件图上的尺寸标注11.4零件图的技术要求1n11.1零件图概述11.1.1零件图的作用11.1.2零件图的内容2n表示一个具体零件的工程图样称为零件图。它是设计部门提交给生产部门的重要技术文件。它要反映出设计者的意图,表达出机器(或部件)对零件的要求,同时要考虑到结构和制造的可能性与合理性,是制造和检验零件的依据。11.1.1零件图的作用3n零件图是指导制造和检验零件的图样。因此,图样中必须包括制造和检验该零件时所需要的全部资料。一张完整的零件图应包括下列基本内容:1.一组图形根据有关标准和规定,用正投影法表达零件内、外结构的一组图形。2.全部尺寸零件图应正确、完整、清晰、合理地标注零件制造、检验时所需的全部尺寸。3.技术要求标注或说明零件制造、检验或装配过程中应达到的各项要求,如表面粗糙度、尺寸公差、形状和位置公差、热处理、表面处理等要求。4.标题栏标题栏画在图框的右下角,需填写零件的名称、材料、数量、比例,制图、审核人员的姓名、日期等内容。11.1.2零件图的内容4n端盖零件图5n11.2零件图的视图选择11.2.1视图选择的要求11.2.2视图选择的方法及步骤11.2.3典型零件的视图表达分析6n⒈完全零件各部分的结构、形状及其相对位置表达完全且唯一确定。⒉正确视图之间的投影关系及表达方法要正确。⒊清晰所画图形要清晰便于看图。10.2.1视图选择的要求4.便捷利于绘图和尺寸标注。7n11.2.2视图选择的方法及步骤⒈分析零件几何形体、结构功用加工方法要分清主要和次要形体形状与功用有关形状与加工方法有关⒉选主视图零件的安放位置投射方向加工位置(轴、盘类)工作位置(支架、壳体类)能清楚地表达主要形体的形状特征⒊选其它视图首先考虑表达主要形体的其它视图,再补全次要形体的视图。8n11.2.3典型零件视图表达分析1轴套类零件⑴分析形体、结构由于轴上零件的固定及定位要求,其形状为阶梯形,并有键槽。⑵选择主视图安放位置:加工位置原则,轴线水平放置。投射方向:选择反映键槽形状最清楚的方向⑶选择其它视图用断面图表达键槽结构轴的加工工件旋转车刀移动车床9n从动轴零件图10n2轮盘类零件2)选择主视图3)选择其它视图主要由不同直径的同心圆柱面所组成。其厚度相对于直径小得多,成扁平状。周边常分布一些孔、槽等。通常采用:全剖视图用左视图表达孔、槽的分布情况。安放位置:符合加工位置,轴线水平放置。投射方向:垂直轴线1)形状结构特点11n盘零件图12n3叉架类零件1)形状结构特点安装、支撑部分:由不同直径的同心圆筒所组成2.工作部分:多有叉体端头方块3.叉体部分:多有肋2)选择主视图安放位置:符合工作位置投射方向:结构形体的信息量最多通常采用:斜视图、局部视图和斜剖视图3)选择其它视图用断面图表达肋的分布情况13n拨叉的零件图14n4箱体类零件箱体类零件多为铸件。一般可起支承、容纳、定位和密封等作用。箱体类零件的主视图主要按形状特征和工作位置确定。箱体类零件一般都较复杂,常需用三个以上的基本视图。对内部结构形状都采用剖视表示。如果外部结构形状简单,内部结构形状复杂,且具有对称平面时,可采用半剖视;如果外部结构形状复杂,内部结构形状简单,且具有对称平面时,可采用局部剖视或用虚线表示;如果外、内部结构形状都较复杂,且投影并不重叠时,也可采用局部剖视;重叠时,外部结构形状和内部结构形状应分别表达;对局部的外、内部结构形状可采用局部视图、局部剖视和断面图来表示。15n箱体零件图16n11.3零件图上的尺寸标注11.3.1正确选择基准11.3.2尺寸标注形式11.3.4常见结构要素的尺寸标注11.3.3合理标注尺寸的原则17n11.3.1正确选择基准设计基准、工艺基准、测量基准设计基准工艺基准测量基准18n高度主要基准宽度主要基准长度主要基准主要基准、辅助基准19n11.3.2尺寸标注形式链状式坐标式综合式20n11.3.3合理标注尺寸要点1主要尺寸应直接标注主要尺寸指影响产品性能、工作精度和配合的尺寸。非主要尺寸指非配合的直径、长度、外轮廓尺寸等。正确!错误!21n2相关尺寸的基准和注法应一致如图所示尾架和导板,它们的凸台和凹槽(尺寸40)是相互配合的。装配后要求尾架体和导板的右端有刻度线的面A对齐,为此,在尾架体和导板的零件图上,均应以右端面为基准,尺寸注法应相同合理不合理22n3避免注成封闭尺寸链如图a所示轴的尺寸A1、A2、A3和A4。标注尺寸时,应将要求不高的一个尺寸空下来不注,如图b没有标注轴肩尺寸A2(6),这样将加工误差累积到这个尺寸上,以保证精度要求较高的尺寸26+0.210和50+0.250。若注成封闭形式(图c),就必须提高对尺寸18和6的加工精度,使生产成本增加,甚而造成废品。23n4符合加工顺序和便于测量按加工顺序标注尺寸,便于看图、测量,且易保证加工精度图a的尺寸注法符合加工顺序(加工顺序如图c),便于测量,是合理的。图b的尺寸注法不符合加工顺序,不便测量,因此不宜采用。24n11.3.4常见结构要素的尺寸标注类型旁 注 法普 通 注 法光孔25n螺孔类型旁 注 法普 通 注 法26n沉孔类型旁 注 法普 通 注 法27n退刀槽倒角28n11.4零件图的技术要求11.4.1表面粗糙度11.4.2极限与配合11.4.3形状和位置公差29n11.4.1表面粗糙度1表面粗糙度的概念表面粗糙度是指零件的加工表面上具有的较小间距和峰谷所形成的微观几何形状特性。2评定表面粗糙度的参数★轮廓算术平均偏差——Ra★轮廓最大高度——Rz优先选用轮廓算术平均偏差Ra30n轮廓算术平均偏差——RaLZXoRa在一个取样长度内,轮廓偏距(Z方向上轮廓线上的点与基准线之间的距离)绝对值的算术平均值。31n3表面粗糙度参数的选用参照生产中的实例,用类比法确定。⒈在满足表面性能要求的前提下,应尽量选用较大的粗糙度参数值。⒉工作表面的粗糙度参数值应小于非工作表面的粗糙度参数值。⒊配合表面的粗糙度参数值应小于非配合表面的粗糙度参数值。⒋运动速度高、单位压力大的摩擦表面的粗糙度参数值应小于运动速度低、单位压力小的摩擦表面的粗糙度参数值。一般接触面Ra值取6.3~3.2;配合面Ra值取0.8~1.6钻孔表面Ra值取12.532n4表面粗糙度代(符)号表面粗糙度代号表面粗糙度符号表面粗糙度参数其它有关规定表面粗糙度符号画法60°60°H2H1d=h/10,H=1.4h,d为图中线宽,h为图中字高33n表面粗糙度符号用任何方法获得的表面(单独使用无意义)用去除材料的方法获得的表面用不去除材料的方法获得的表面横线上用于标注有关参数和说明符号意义及说明表示所有表面具有相同的表面粗糙度要求34n表面粗糙度参数表面粗糙度参数的单位是m。注写Ra时,只写数值;注写Rz时,应同时注出Rz和数值。例如:3.2用任何方法获得的表面粗糙度,Ra的上限值为3.2m。只注一个值时,表示为上限值;注两个值时,表示为上限值和下限值。3.21.6用去除材料方法获得的表面粗糙度,Ra的上限值为3.2m,下限值为1.6m。Rz3.2用任何方法获得的表面粗糙度,Rz的上限值为3.2m。35n5表面粗糙度在图样上的注法★在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。★符号尖端必须从材料外指向加工表面★代号不带横线时,粗糙度参数值的方向与尺寸数字方向一致36n3.2C2C10.4M3.212.51.61.6其余25★当零件大部分表面具有相同的粗糙度要求时,对其中使用最多的一种代(符)号,可统一标注在图样的右上角,并加注“其余”两字。所注代号和文字大小是图样上其它表面所注代号和文字的1.4倍。37n3.23.23.23.23.23.23.23.23.23.230°3.23.230°★在不同方向的表面上标注时,代号中的数字及符号的方向必须按下图规定标注。代号中的数字方向应与尺寸数字的方向一致。38n11.4.2极限与配合★互换性★保证零件具有互换性的措施:由设计者根据极限与配合标准,确定零件合理的配合要求和尺寸极限。同一批零件,不经挑选和辅助加工,任取一个就可顺利地装到机器上去并满足机器的性能要求,称为互换性。(φ50)基本尺寸39n1极限与配合的基本概念基本尺寸:设计时确定的尺寸。实际尺寸:零件制成后实际测得的尺寸。极限尺寸:允许零件实际尺寸变化的两个界限值。最大极限尺寸:允许实际尺寸的最大值。最小极限尺寸:允许实际尺寸的最小值。最小极限尺寸最大极限尺寸50.00850基本尺寸49.992500.00840n尺寸偏差:某一尺寸(实际尺寸、极限尺寸等等)减去基本尺寸所得的代数差。其中最大极限尺寸-基本尺寸=上偏差最小极限尺寸-基本尺寸=下偏差最小极限尺寸最大极限尺寸φ50.008φ50基本尺寸φ49.992–0.0080.016偏差可正可负公差恒为正+0.008尺寸公差(简称公差):允许实际尺寸的变动量。公差=最大极限尺寸-最小极限尺寸=上偏差-下偏差41n公差带图:在公差分析中将基本尺寸、偏差和公差之间的关系简化为图形表示,称作公差带图。零线:在极限与配合图解中,表示基本尺寸的一条直线,以其为基准确定偏差和公差。公差带:在公差带图解中,由代表上偏差和下偏差或最大极限尺寸和最小极限尺寸的两条直线所限定的一个区域。下偏差公差带+0.008-0.008+0.008+0.024-0.006-0.02250+0.024+0.00850-0.006-0.022+-00基本尺寸50例:50±0.008上偏差42n标准公差和基本偏差基本偏差基本偏差标准公差⑴标准公差代号:IT共20个等级:IT01、IT0、IT1~IT18标准公差的数值由基本尺寸和公差等级确定。⑵基本偏差一般为靠近零线的那个偏差。基本尺寸+—0标准公差用以确定公差带的大小。用以确定公差带相对于零线的位置。代号:孔用大写字母,轴用小字母表示。上偏差=下偏差+公差下偏差=上偏差-公差43n基本偏差系列基本偏差系列,确定了孔和轴的公差带位置。基准孔基准轴RSTPCDEFFGCDEHYABGJSKMNUVXZZAZBZCF基本尺寸零线0+-孔J0+rafgdefcdbhjsjkmnpstuxzzazbzcgecfvy基本尺寸零线0-轴044n公差带代号公差带代号组成基本偏差代号,如:H、f。标准公差等级代号如:8、7。H8f7孔的基本偏差代号孔的标准公差等级代号轴的标准公差等级代号轴的基本偏差代号孔的公差带代号轴的公差带代号45n例已知孔的基本尺寸为φ50,公差等级为8级,基本偏差代号为H,写出公差带代号,并查出极限偏差值。解:由公差带代号定义,公差带代号为φ50H8由孔极限偏差表查得:上偏差值为:+0.039mm,下偏差值为0,孔的尺寸可写为或公差带图50+0.039050H8()+0.039046n2配合与基准制⑴配合的概念基本尺寸相同相互结合的孔和轴的公差带之间的关系。根据使用要求不同,孔和轴装配可能出现不同的松紧程度配合:φ20φ20配合47n⑵配合的种类①间隙配合具有间隙(包括最小间隙等于零)的配合。孔轴最小极限尺寸最大极限尺寸最大间隙最小间隙最大极限尺寸最小极限尺寸最大间隙最小间隙孔的公差带在轴的公差带之上间隙配合示意图最小间隙是零48n②过盈配合具有过盈(包括最小过盈等于零)的配合。孔的公差带在轴的公差带之下最小极限尺寸最大极限尺寸最大极限尺寸最小极限尺寸最小过盈最大过盈最小过盈最大过盈最小过盈是零过盈配合示意图49n③过渡配合可能具有间隙或过盈的配合。最大过盈孔的公差带与轴的公差带相互交叠最大过盈最大间隙最大间隙过渡配合示意图最大极限尺寸最小极限尺寸最小极限尺寸最大极限尺寸50n⑶配合制①基孔制配合基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合的制度。基准孔间隙配合过渡配合过盈配合公差带图:0-0+51n②基轴制配合基本偏差为一定的轴的公差带与不同基本偏差的孔的公差带形成各种配合的制度。基准轴间隙配合过渡配合过盈配合公差带图:00-+52n3极限与配合在图上的标注⒈在装配图中配合的标注标注形式为:采用基孔制配合时,分子为基准孔的公差带代号。例如:基孔制间隙配合基孔制过渡配合30H8f740H7n6轴轴套箱体30H8f740H7n6基本尺寸孔的公差带代号轴的公差带代号53n⒉在零件图中极限的标注30H830+0.033030H8()+0.033054n11.4.3形状和位置公差为保证零件的性能,除对尺寸提出尺寸公差要求外,还应对形状和位置公差提出要求,使零件能正常使用由于形状和位置公差不合格,则轴线弯曲且与端面不垂直,导致两零件不能正确装配55n1基本概念形状公差单一实际要素(构成零件上的特征部分——点、线或面(如球心、轴线、端面等)的形状所允许的变动全量称形状公差如图,轴线必须位于直径为φ0.04mm的圆柱面内,才符合形状公差规定的直线度要求56n位置公差实际要素的位置对基准要素所允许变动的全量称为位置公差。如图,孔的轴线必须位于距离为公差值0.03mm,且平行于基准面的两平行平面之间,才符合位置公差标准规定的平行度要求。57n2形状和位置公差符号58n形位公差要求在矩形方框中给出,该方框由两格或多格组成框格中的内容从左到右按以下次序填写第一格——公差特征的符号第二格——公差值及有关符号(公差值用线性值,如公差带是圆形或圆柱形的则在公差值前加注φ,如是球形的则加注Sφ)第三格及以后各格——用一个或多个字母表示基准要素或基准体系基准代号由基准符号(粗短横线)、细圆圈、大写字母及连线组成3基准与公差框格59n4形位公差标注方法当公差涉及线或表面时,将箭头置于要素的轮廓线或轮廓线的延长线上(但必须与尺寸线明显错开)当指向实际表面时,箭头可置于带点的参考线上,该点指在实际表面上60n当公差涉及轴线、中心平面或由带尺寸要素确定的点时,则带箭头的指引线应与尺寸线的延长线重合当一个以上要素作为被测要素,如6个要素,应在框格上方注明如对同一要素有一个以上的公差特征要求,为方便起见可将一个框格放在另一框格的下面61n11.5零件的工艺结构性11.5.1铸造工艺对零件结构的要求11.5.2机械加工工艺对零件结构的要求62n11.5.1铸造工艺对零件结构的要求1铸造圆角铸件表面相交处应有圆角,以免铸件冷却时产生缩孔或裂纹,同时防止脱模时砂型落砂。缩孔裂纹63n铸件在内外壁沿起模方向应有斜度,称为拔模斜度。当斜度较大时,应在图中表示出来,否则不予表示。(b)拔模斜度(a)2拔模斜度64n壁厚不均匀壁厚均匀壁厚逐渐过渡缩孔裂纹3壁厚均匀壁厚不等处应有过渡铸件的壁厚应尽量保持一致以避免产生缩孔和裂纹,如不能一致应逐渐过渡变化。65n11.5.2机械加工工艺对零件结构的要求便于装配和操作安全,通常在轴及孔端部倒角。b×b倒角宽度b按轴(孔)径查标准确定。=45°,也可取30°或60°。1倒角66n2退刀槽和砂轮越程槽便于退刀和零件轴向定位。砂轮越程槽退刀槽bb砂轮b67n3钻孔端面尽量使钻头轴线与被钻处的表面垂直,避免钻孔偏斜和钻头折断。90°68n4凸台和凹坑在铸件上设计凸台、凹坑和凹腔,减少机械加工面积及保证两表面接触良好。凹腔处为接触加工面凸台凹坑凹槽69n11.6读零件图11.6.1读零件图的要求11.6.2读零件图的方法和步骤70n在设计、生产、学习等项活动中,看零件图是一项非常重要的工作。看组合体视图的方法看零件图的重要基础。11.6.1读零件图的要求1了解零件的名称、材料和用途;2了解组成零件各部分结构形状的特点、功用,以及它们之间的相对位置;3了解零件的制造方法和技术要求。71n11.6.2读零件图的方法和步骤从右图可知:零件名称为泵体。材料是铸铁。绘图比例1:2。了解零件的名称、材料、绘图比例等内容。1看标题栏通孔72n找出主视图,分析各视图之间的投影关系及所采用的表达方法。主视图是全剖视图,俯视图取了局部剖,左视图是外形图。2分析视图通孔73n3分析投影,想象零件的结构形状。通孔泵体由三部分组成:②两块三角形的安装板。③两个圆柱形的进出油口,分别位于泵体的右边和后边。①半圆柱形的壳体,其圆柱形的内腔,用于容纳其它零件。综合分析后,想象出泵体的形状。74n通孔4分析尺寸和技术要求长度方向是安装板的端面。宽度方向是泵体前后对称面。高度方向是泵体的上端面。首先找出长、宽、高三个方向的尺寸基准,然后找出主要尺寸。47±0.1、60±0.2是主要尺寸,加工时必须保证。75n进出油口及顶面尺寸:M14×1.5-7HM33×1.5-7H都是细牙普通螺纹。端面粗糙度Ra值分别为3.2、6.3,要求较高,以便对外连接紧密,防止漏油。通孔76n本章小结1了解零件图的作用和内容;2能正确绘制和阅读零件图;3尺寸标注完整、清晰、符合国家标准;4能注写表面粗糙度代号及公差带代号等。77