- 193.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

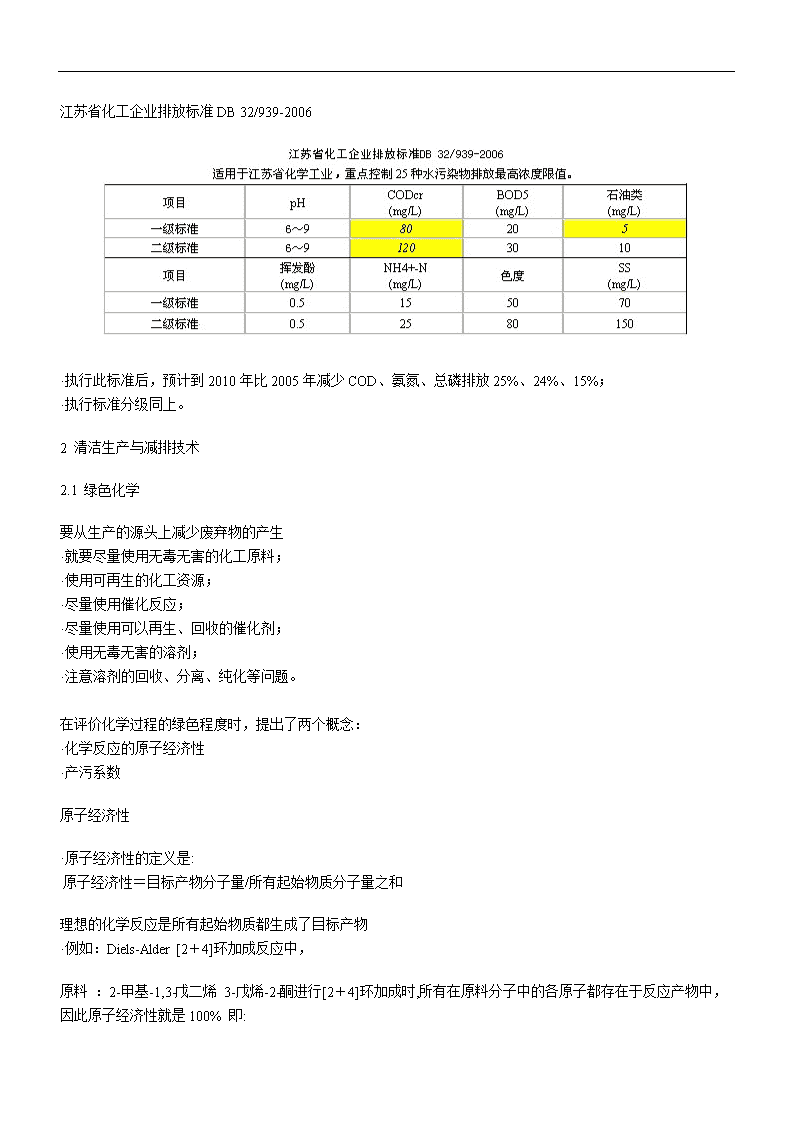

精细化工废水处理1精细化工行业水污染特征1.1废水污染特征 ·主要原料以石化制品、煤加工副产品合成或植物提取、合成等。产品繁多,工艺复杂;·生产过程副反应多,产生的废水组分复杂;·生产过程使用大量有毒有害化工原料,如卤素化合物、硝基化合物,苯、苯酚、萘以及衍生物,具有较强刺激性气味;·废水中含有大量有机物(CODCr常几万mg/L)、色度高,含盐高、pH极端、难生化降解等特性;·含有高氨氮或含氮化合物;·缺乏营养元素磷;·是目前最难处理的工业废水之一,必须加强清洁生产和减排措施,才能达到有效的污染控制。废水水质及排放特征·从色度上可分为黑水和白水两种;·黑水色度数千倍,CODCr高达10万mg/L,在常温下呈酱油状,均匀无杂质颗粒。比较好的方法是烧掉,但焚烧尾气造成二次污染,对设备有腐蚀性,是工程实施难点;·白水色度低,CODCr高达1万mg/L,主要为冲洗水,水量大;·此外随原料和工艺不同,排出废水水质成分、浓度而异;·工艺废水排放无规律。除少部分水洗水连续溢流排放外,其余废水多为间歇集中排放;·造成末端排水水量、水质变化大。n1.2排放标准-污水综合排放标准GB8978-1996·排入III类水域和二类海域执行一级排放标准·排入IV、V类水域和三类海域执行二级排放标准第二类污染物最高允许排放浓度(1998年1月1日后建设的单位)据调查,江苏省化工废水年排放量已占全省工业排放量的30%,COD、氨氮、挥发酚、石油类分别占全省工业排放量的25%、50%、62%和33%,居各行业首位,是江苏省第一排污大户。n江苏省化工企业排放标准DB32/939-2006·执行此标准后,预计到2010年比2005年减少COD、氨氮、总磷排放25%、24%、15%;·执行标准分级同上。2清洁生产与减排技术2.1绿色化学要从生产的源头上减少废弃物的产生·就要尽量使用无毒无害的化工原料;·使用可再生的化工资源;·尽量使用催化反应;·尽量使用可以再生、回收的催化剂;·使用无毒无害的溶剂;·注意溶剂的回收、分离、纯化等问题。 在评价化学过程的绿色程度时,提出了两个概念:·化学反应的原子经济性·产污系数原子经济性·原子经济性的定义是: 原子经济性=目标产物分子量/所有起始物质分子量之和理想的化学反应是所有起始物质都生成了目标产物·例如:Diels-Alder[2+4]环加成反应中,原料:2-甲基-1,3-戊二烯3-戊烯-2-酮进行[2+4]环加成时,所有在原料分子中的各原子都存在于反应产物中,因此原子经济性就是100%n即:·原子经济性=(82.14+84.12)/166.26=100%·以三氧化铬试剂氧化仲醇成酮的反应为例,可以看到这个反应的原子经济性只是53.5%。·原子经济性 =(192×3)/(194×3+100×2+98×3)=53.5%·原因是反应后的硫酸铬作为废弃物,与目标产物无关。·同样的反应如果采用催化氧化的方法时,则原子经济性可以提高很多,达到91.4%。 =192/(194+16)=192/210=91.4%化工生产的产污系数·精细化工、制药工业,产污系数远大于炼油和重化工2.2清洁生产工艺介绍(生命周期)一个好的产品在开发、设计过程中:·资源消耗少,·对环境无污染或少污染,·在流通和使用过程中消耗能源少,·产品报废时又不产生大量废物,·并且回收利用比重大,·同时又能使消费者得到较大的满足。洋茉莉醛合成工艺的改进·原工艺:黄樟油素原料,浓碱异构化反应,生成的异黄樟油素用硫酸,重铬酸钠进行氧化反应。生成大量含铬废水;·新工艺采用臭氧氧化根除含铬废水的排放。桂醇的制备工艺·原工艺:桂醛在氯化汞催化下还原,产生的含汞废水。·新工艺采用桂醛选择氢化工艺,无三废产生。由丁香酚异构化制备异丁香酚的工艺改进·原工艺:异构化在高温浓碱条件下进行,产生大量碱液废水。·新工艺:改用羰基铁作异构化催化剂。反应条件温和,无三废产生且提高了收率。醇酸酯化反应改进·改进前:一般采用酸为催化剂,然后中和洗涤,过程中有大量酸碱废水生成。·改进后:为离子交换树脂或固体酸作酯化催化剂。n香兰素合成乙醛酸工艺路线·改进前:亚硝基法。·改进后:乙醛酸路线,工艺步序缩短,原料品种减少。合成香料过程中的萃取工艺·原萃取剂:一般选用苯,甲苯,乙醚,二甲苯等。·现改用毒性较小的环己烷作萃取剂可大大改善环境污染。乙酸苄酯一步合成法的推行·原工艺:先由氯化苄,浓碱皂化生成苄醇,再由苄醇与醋酐,乙酸钠催化反应制取乙酸苄酯,工艺步序多,三废重。·现采用氯化苄与乙酸钠在相转移催化剂作用下一步合成乙酸苄酯,工艺先进,单耗低,三废减少。烷基化反应新型催化剂的选择·在合成香料工艺中的烷基化反应通常是利用苯的克-副反应(Friedel-crafts)来完成的。其中需用大量的三氯化铝作烷基化催化剂,反应不但收率低且放热量大需冷却装置配用。反应完成后又需用水分解,有大量氯化氢气体产生,后处理麻烦并污染环境。·现改用活性氧化铁催化剂工艺后不但改进了老工艺弊病且提高了产品收率,降低了原料成本。2.3生物技术·近年来在合成香料和食品添加剂等行业,出于安全性的担心和对污染的忧虑,以生物技术生产单体合成香料普遍受到大家的重视。·目前应用的生物技术大致为:微生物突变技术;基因重组技术;植物组织培养;发酵技术。3精细化工行业废水处理技术精细化工废水含有许多有毒有害难降解的有机物,COD/BOD比值较低,直接采用生化法处理这类废水效果差;单一处理工艺很难达到排放要求;一般采用化学混凝-生化处理法,化学氧化-生化处理法等优化组合多种工艺方法;脱氮处理仍然是主要难点;研究高效、经济、节能的处理技术是主要内容和发展方向。3.1物化-生化法·香料废水首先通过混凝、气浮、电解等物化法处理,可以去除大部分油膏状、不易降解的大分子有机物;·出水进入厌氧、兼氧、好氧等生化工艺的处理;·浮渣和污泥可烧掉回收热能;n聚合硫酸铝铁 助凝剂 ↓香料废水→混凝气浮→水解酸化→SBR→高效过滤→达标排放·合成香料废水30m3/d,生活废水120m3/d;·进水:CODCr15000mg/L,BOD57500mg/L,pH5~6;·水解池停留时间为16h,污泥负荷为2.14kgCODCr/kg·d;·SBR池污泥负荷为0.25kgBOD5/kg·d;·温度在15℃~25℃,CODCr总去除率为99%。实际运行时尽管进水水质变化较大,但由于混凝气浮效果较好,减缓了对后续生化系统的冲击,出水较为稳定,99%达到了国家一级排放标准。(郑一新)香料废水→气浮→水解→SBR。·气浮后出水CODCr为17701mg/L;·水解池HRT为2d;·SBR曝气时间10h,控制污泥负荷≤0.08kgCODCr/kg·d;·出水CODCr可以小于70mg/L;·另外发现添加生活污水对水解处理效果有很大的改善,CODCr去除率大幅度提高,最高可达51%左右。(黄益宏) 上流式兼氧滤池→好氧处理香料废水·原水CODCr为9000~20000mg/L;·兼氧反应器,内挂盾式纤维填料,控制水力停留时间48h,容积负荷0.75kgCODCr/m3·d;·兼氧反应器色度去除率可达96%以上;·二级好氧工艺采用氧化沟与生物接触氧化池相结合的工艺;·出水CODCr150mg/L,BOD525mg/L,色度64倍,去除率分别达到97%、99.2%和99.7%;·水质指标均达到国家规定化工废水排放的二级标准;·兼氧条件下色度的去除率远远高于好氧条件。(牛樱) 一级气浮→中和调节→二级气浮→SBR→三级气浮→炭滤·生产甲酮、CAC(乙酸柏木酯)、MMK等香料原料的废水,有碱性废水、中性废水和酸性废水。进水CODCrn6100mg/L;·一级气浮去除废水中大部分油脂;·调节/中和池确保出水控制在pH=6;·二级气浮,进一步降低油脂数量;·SBR池内投加磷酸盐,降解有机物;·三级气浮+炭滤作为深度处理,确保出水CODCr小于100mg/L,达到一级排放标准。 (杭州某香料香精有限公司) 铁屑内电解→隔油沉淀→混凝气浮→UASB→SBR·洋茉莉醛的香料废水COD平均高达40000mg/L,含有大量油类物质,如香樟油等,常规方法很难处理;·铁屑内电解是一种能有效地预处理难降解有机物的新方法,该公司长期运行实践表明铁屑内电解的COD去除率可达到30%~40%;·随后香料废水通过隔油沉淀和混凝气浮可以去除绝大部分油类和部分有机物,再经过UASB—SBR生化工艺,最终出水COD可降低至150mg/L。(重庆)3.2化学氧化-生化法·湿式氧化技术(WAO)在高温(125℃~350℃)和高压(0.5~20MPa)条件下,以空气中的氧气为氧化剂,将有机物氧化为CO2和水等无机物或小分子有机物的化学过程。·催化湿式氧化·Fenton试剂由过氧化氢与催化剂构成的氧化体系。作用机理:在酸性条件下过氧化氢被催化产生反应活性很高的羟基。Fenton试剂特别适用于生物难降解的有机废水处理。化学氧化法目前基本上还处于实验室研究阶段。湿式氧化处理高浓度的香料废水·原水CODCr、TOC、色度分别为65111mg/L、35000mg/L、11260倍;·在中温(160℃)、中压(2.8MPa)条件下,废水经30min湿式氧化处理后,其CODCr、TOC、色度的去除率分别为48%、51%、95%;·BOD5/CODCr值从0.195增加到0.419;·WAO处理后的中间产物主要为低级有机酸、醇、酮等,难以进一步被化学氧化,但很容易被生物降解。催化湿式氧化·原水CODCr、TOC、色度分别为71600mg/L、28100mg/L、12000倍;·用稀土类催化剂,在160℃n和0.98MPa条件下进行试验,经30min氧化反应后,CODCr、TOC、色度的去除率分别为69.1%、74.8%、79.5%;·BOD/CODCr从0.184提高到0.354;·有机物没有完全被氧化,尚有苯甲醇、苯甲醛等;·WAO优点:启动时间短、氧化速度快、占地少,当CODCr质量浓度>2g/L时,能量可回收等;·弱点:需耐中温、耐中压的设备,一次投资大等缺点。色度去除效果很好,但对CODCr去除率不高,处理后出水仍然要结合其它工艺进行处理。(杨琦)催化氧化法组合工艺处理高浓度白水废水·CODCr质量浓度高达1万mg/L,并有强烈刺激性气味;·其工艺特点: 聚丙烯酰胺 ClO2 ↓ ↓ 絮凝→→杀菌→砂滤→活性炭→→催化氧化→活性炭 ↓负载硅钛化合物 负载活性 有机物·自制催化剂(载体为工业γ-Al2O3,其外型为条型,负载Mn、Ni、Ce、Co、Fe等活性组分)与双氧水进行催化氧化;·整个过程CODCr去除率为95%,出水水质达到国家二级排放标准。(石芳)3.3废水脱氮技术介绍(1)A/O脱氮工艺(anoxic/oxic)·内循环流程可利用原废水中有机物作碳源;·缺氧池在好氧池前面可起生物选择器的作用,抑制污泥膨胀;·为提高脱氮效率,需加大内循环比,但将影响反硝化池中的缺氧状态;·总脱氮率不高,所以总氮进水浓度应<100mg/L,否则脱氮率下降。(2)突破传统的新认识及新发现·亚硝化和硝化是两组完全不同的菌属 NH4+ → NO2- → N2 短程硝化反硝化过程n·好氧反硝化菌的发现 和硝化菌共同组成好氧 同步硝化反硝化(ASND)过程·好氧反硝化且异养硝化菌的发现 某些好氧反硝化菌还能进行异养硝化作用 ASND过程·微环境理论——在污泥结构内部存在缺氧部位生长反硝化菌,外部硝化 SND过程北京工商大学开发的ASND技术可以在好氧情况下达到同步生化/硝化/反硝化过程,部分有机物直接作为反硝化碳源,硝化产物可以直接去反硝化,促进反应进行,因此可以承受很高的进水氨氮和COD负荷。运行pH稳定,污泥产生量少,需要的营养元素磷要明显低于常规生化处理。