- 83.00 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

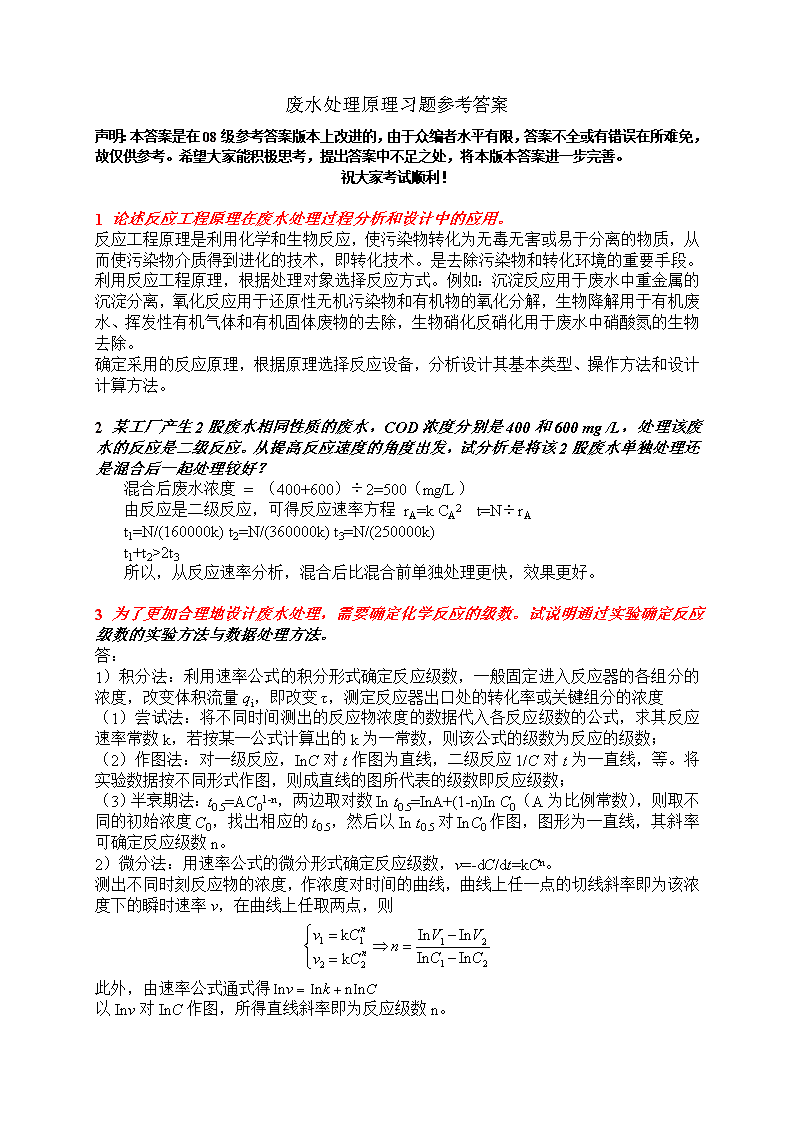

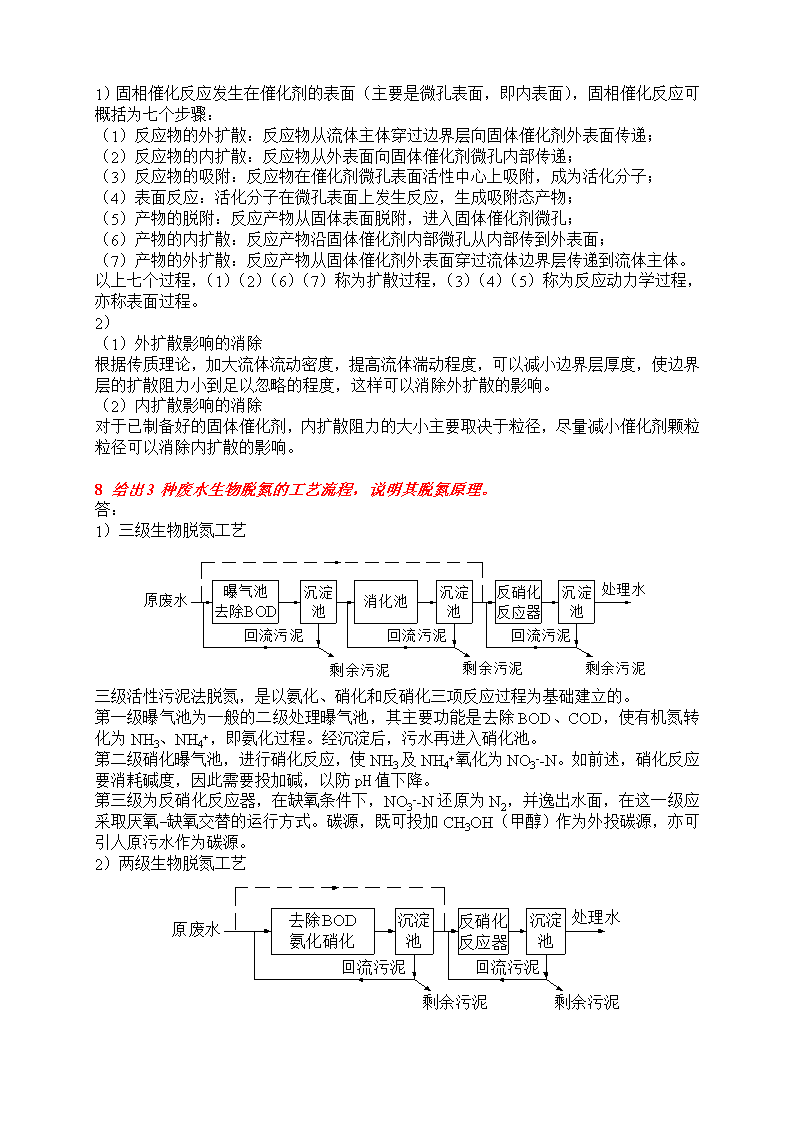

废水处理原理习题参考答案声明:本答案是在08级参考答案版本上改进的,由于众编者水平有限,答案不全或有错误在所难免,故仅供参考。希望大家能积极思考,提出答案中不足之处,将本版本答案进一步完善。祝大家考试顺利!1论述反应工程原理在废水处理过程分析和设计中的应用。反应工程原理是利用化学和生物反应,使污染物转化为无毒无害或易于分离的物质,从而使污染物介质得到进化的技术,即转化技术。是去除污染物和转化环境的重要手段。利用反应工程原理,根据处理对象选择反应方式。例如:沉淀反应用于废水中重金属的沉淀分离,氧化反应用于还原性无机污染物和有机物的氧化分解,生物降解用于有机废水、挥发性有机气体和有机固体废物的去除,生物硝化反硝化用于废水中硝酸氮的生物去除。确定采用的反应原理,根据原理选择反应设备,分析设计其基本类型、操作方法和设计计算方法。2某工厂产生2股废水相同性质的废水,COD浓度分别是400和600mg/L,处理该废水的反应是二级反应。从提高反应速度的角度出发,试分析是将该2股废水单独处理还是混合后一起处理较好?混合后废水浓度=(400+600)÷2=500(mg/L)由反应是二级反应,可得反应速率方程rA=kCA2t=N÷rAt1=N/(160000k)t2=N/(360000k)t3=N/(250000k)t1+t2>2t3所以,从反应速率分析,混合后比混合前单独处理更快,效果更好。3为了更加合理地设计废水处理,需要确定化学反应的级数。试说明通过实验确定反应级数的实验方法与数据处理方法。答:1)积分法:利用速率公式的积分形式确定反应级数,一般固定进入反应器的各组分的浓度,改变体积流量qi,即改变τ,测定反应器出口处的转化率或关键组分的浓度(1)尝试法:将不同时间测出的反应物浓度的数据代入各反应级数的公式,求其反应速率常数k,若按某一公式计算出的k为一常数,则该公式的级数为反应的级数;(2)作图法:对一级反应,InC对t作图为直线,二级反应1/C对t为一直线,等。将实验数据按不同形式作图,则成直线的图所代表的级数即反应级数;(3)半衰期法:t0.5=AC01-n,两边取对数Int0.5=InA+(1-n)InC0(A为比例常数),则取不同的初始浓度C0,找出相应的t0.5,然后以Int0.5对InC0作图,图形为一直线,其斜率可确定反应级数n。2)微分法:用速率公式的微分形式确定反应级数,v=-dC/dt=kCn。测出不同时刻反应物的浓度,作浓度对时间的曲线,曲线上任一点的切线斜率即为该浓度下的瞬时速率v,在曲线上任取两点,则此外,由速率公式通式得以Inv对InC作图,所得直线斜率即为反应级数n。n4对于同一个均相反应,在同样的反应条件下达到同样的处理效率,请分析采用完全混合式反应器还是推流式反应器所需的体积较大?答:同一均相反应,反应条件相同,同样处理效率,即Cin、Cout、γ、Q都相同。完全混合式反应器体积,表示Q与相乘;推流式反应器体积,表示Q与在Cin与Cout之间积分的乘积。则,,则5论述废水处理中的固定床固相催化反应器的模拟和设计的思路和方法。答:固定床固相催化反应器,可视为一维拟均相推流式反应器的模拟模型,故流体与催化剂在同一界面处的温度、反应物浓度均相同,只在流体流动方向上有温度和浓度的变化。理论上讲,催化剂颗粒上的反应速率与该催化剂颗粒外表面的浓度和温度相联系,如果计算出固定床反应器中各点的反应物浓度和温度,根据气固催化反应动力学可以计算出每个催化剂颗粒的反应速率,将每颗催化剂上的反应速率相加,便可得到整个床层的反应速率。在一维拟均相推流式反应器中,浓度、温度及反应速率变化被认为是连续函数,对于整个反应器的行为,可以通过对反应器的体积积分得到。6说明西勒(Thiele)模数的物理意义及其对固相催化反应的影响。答:西勒模数(Φs)的物理意义是以催化剂颗粒体积为基准的最大反应速率与最大内扩散速率的比值,反映了反应过程受本征反应及内扩散的影响程度。Φs值越小,说明扩散速率越大,反应速率受扩散的影响就越小。Φs<0.1~0.3时,η≈1,此时扩散的影响可忽略不计。反之,Φs值越大,说明扩散速率越小,反应速率受扩散的影响就越大。Φs>5~9时,η小于0.1,且η≈i/Φs。此时宏观反应速率主要受扩散的影响。另外,由式可知,西勒模数直接决定催化剂效率因子的大小。7污染控制中的固相催化反应过程可以分成哪些步骤?在实验研究固相催化反应的本征动力学时,如何消除外扩散和内扩散的影响?答:n1)固相催化反应发生在催化剂的表面(主要是微孔表面,即内表面),固相催化反应可概括为七个步骤:(1)反应物的外扩散:反应物从流体主体穿过边界层向固体催化剂外表面传递;(2)反应物的内扩散:反应物从外表面向固体催化剂微孔内部传递;(3)反应物的吸附:反应物在催化剂微孔表面活性中心上吸附,成为活化分子;(4)表面反应:活化分子在微孔表面上发生反应,生成吸附态产物;(5)产物的脱附:反应产物从固体表面脱附,进入固体催化剂微孔;(6)产物的内扩散:反应产物沿固体催化剂内部微孔从内部传到外表面;(7)产物的外扩散:反应产物从固体催化剂外表面穿过流体边界层传递到流体主体。以上七个过程,(1)(2)(6)(7)称为扩散过程,(3)(4)(5)称为反应动力学过程,亦称表面过程。2)(1)外扩散影响的消除根据传质理论,加大流体流动密度,提高流体湍动程度,可以减小边界层厚度,使边界层的扩散阻力小到足以忽略的程度,这样可以消除外扩散的影响。(2)内扩散影响的消除对于已制备好的固体催化剂,内扩散阻力的大小主要取决于粒径,尽量减小催化剂颗粒粒径可以消除内扩散的影响。8给出3种废水生物脱氮的工艺流程,说明其脱氮原理。答:1)三级生物脱氮工艺三级活性污泥法脱氮,是以氨化、硝化和反硝化三项反应过程为基础建立的。第一级曝气池为一般的二级处理曝气池,其主要功能是去除BOD、COD,使有机氮转化为NH3、NH4+,即氨化过程。经沉淀后,污水再进入硝化池。第二级硝化曝气池,进行硝化反应,使NH3及NH4+氧化为NO3--N。如前述,硝化反应要消耗碱度,因此需要投加碱,以防pH值下降。第三级为反硝化反应器,在缺氧条件下,NO3--N还原为N2,并逸出水面,在这一级应采取厌氧-缺氧交替的运行方式。碳源,既可投加CH3OH(甲醇)作为外投碳源,亦可引人原污水作为碳源。2)两级生物脱氮工艺n除上述三级生物脱氮系统外,在实践中还使用两级生物脱氮工艺,将BOD去除和硝化两道反应放在同一个反应器内进行。3)AN/O脱氮工艺AN/O是缺氧-好氧法脱氮工艺的简称,最大特点是反硝化反应器放置在系统之首,故又称为前置反硝化生物脱氮系统。在该系统中,反硝化、硝化与BOD去除分别在两个不同的反应器内进行。它将硝化反应器内的已进行充分反应的硝化液的一部分回流到反硝化反应器,而反硝化反应器内的脱氮菌以原污水中的有机物作为碳源,以回流液中硝酸盐的氧作为电子受体,将硝态氮还原为气态氮,不需外加碳源。9生物脱氮的主要影响因素有哪些?答:1)温度,硝化反应的适宜温度范围是30~35度,在5~35度的范围内,硝化反应速率随温度的升高而加快,但超过30度时,增加幅度减小,当温度低于5度时,硝化细菌的生命活动几乎停止,反硝化反应的最佳温度范围为35~45度,温度对硝化细菌的影响比反硝化细菌大;2)溶解氧,硝化反应必须在好氧条件下进行,一般应维持混合液的溶解氧浓度为2~3mg/L,溶解氧对反硝化反应有很大的影响,研究表明,溶解氧应保持在0.5mg/L以下才能使反硝化反应正常运行;3)pH值,硝化反应的最佳pH值范围为7.5~8.5,反硝化过程的最佳pH值范围为6.5~7.5;4)C/N比,C/N比值是影响硝化速率和过程的重要因素,一般认为只有BOD5低于20mg/L时,硝化反应才能完成,反硝化过程需要充足的碳源,一般认为,当废水的BOD5/TKN值大于4~6时,可认为碳源充足;5)污泥龄,污泥龄应大于硝化菌的最小世代期;6)抑制物质,对硝化反应有抑制作用的物质有:过高浓度的NH3-N,重金属,有毒物质,以及有机物。反硝化菌对有毒物质的敏感性比硝化菌低很多,与一般好氧异养菌相同。10某一废水处理反应器中发生等体积的一级反应,反应速率常数k为0.2day-1,要使污染物A的去除率达到95%,则废水需要在下列反应器中各需要停留多长时间?(1)完全混合式反应器;(2)推流式反应器。解:一级反应rA=kCA,k=0.2day-1,xA=95%1)对于完全混合式反应器反应后n2)对于推流式反应器11膜分离技术在废水处理中的应用前景和需进一步解决科学与工程问题。答:膜分离是以具有选择透过功能的薄膜为分离介质,通过在膜两侧施加一种或多种推动力,使原料中的某组分选择性的优先透过膜,从而达到混合物分离和产物的提取、浓缩、纯化等目的。其原理是利用天然或人工合成的具有选择透过性的薄膜,以外界能量或化学位差为推动力,对双组分或多组分体系进行分离,分级提纯或富集。膜分离过程有多种,不同的分离过程所采用的膜及施加的推动力不同。工业应用膜过程常有微滤、超滤、反渗透、渗析、电渗析、膜电解、气体分离等。膜分离技术特点有:(1)膜分离过程不发生相变,与其他方法相比能耗较低,能量的转化率高;(2)膜分离过程可在常温下进行,特别适于对热敏物质的分离;(3)通常不需要投加其他物质,可节省化学药剂,并有利于不改变分离物质原有属性;(4)在膜分离过程中,分离和浓缩同时进行,有利于回收有价值的物质;(5)膜分离装置简单,可实现连续分离,适应性强,操作容易且易于实现自动控制。因此,膜分离技术在化学工业、食品工业、医药工业、生物工程、石油、环境领域等得到广泛应用,目前,其在环保领域应用于废水中有用物质的回收,如电镀废水、印染废水、石油化工废水、食品及制药废水以及城市生活废水和放射性废水的处理,而且随着膜技术的发展,其应用领域还在不断扩大。仍有一些问题:如何减少膜污染,增加膜使用寿命,降低膜造价,进一步降低造价、可行的监测运行途径等。