- 267.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

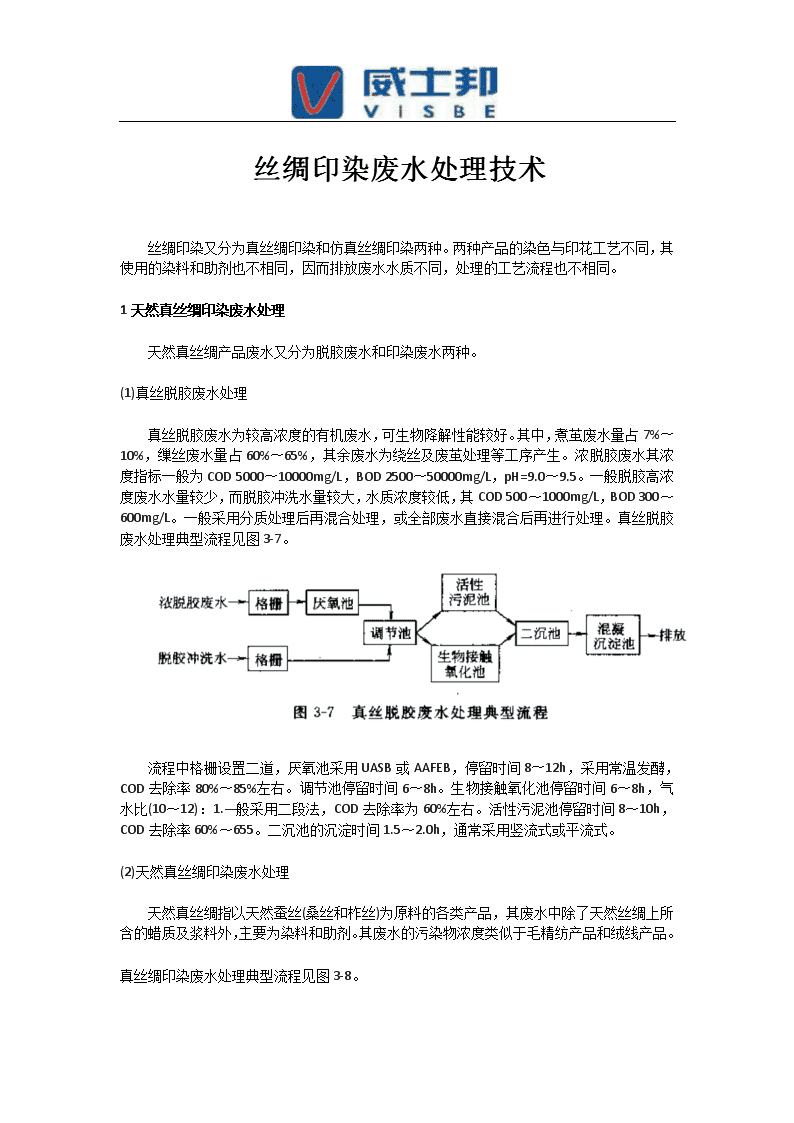

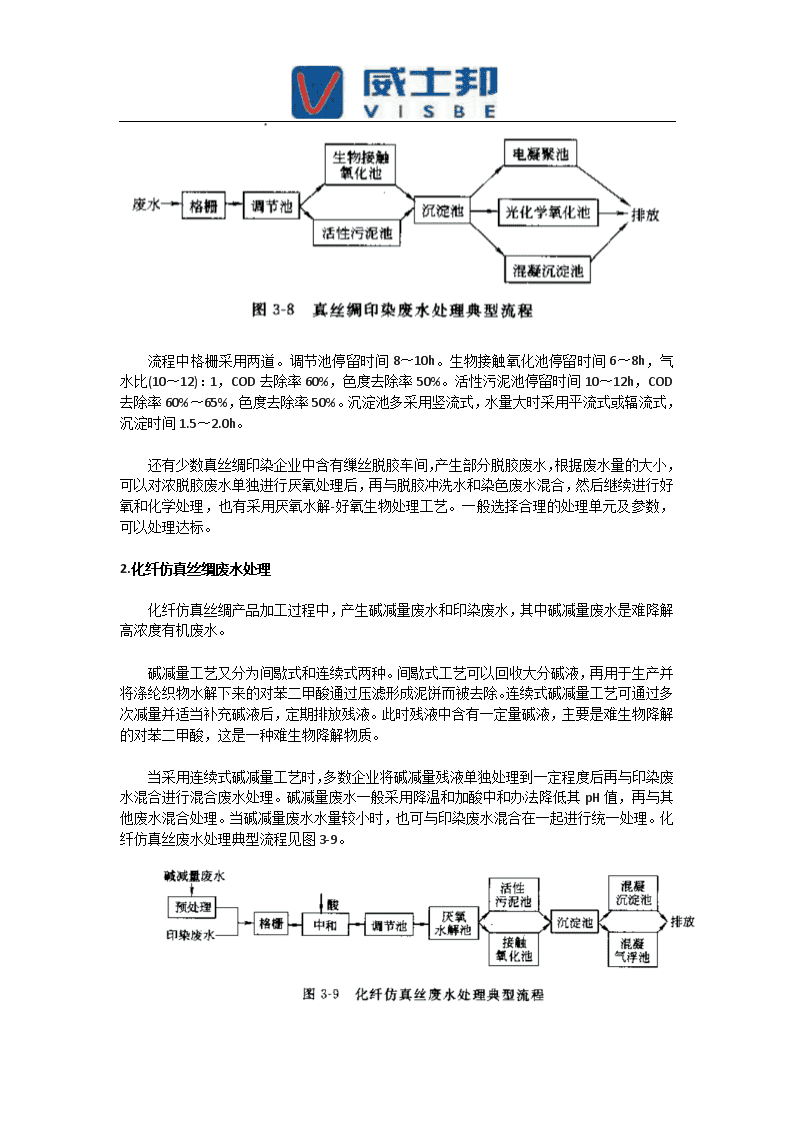

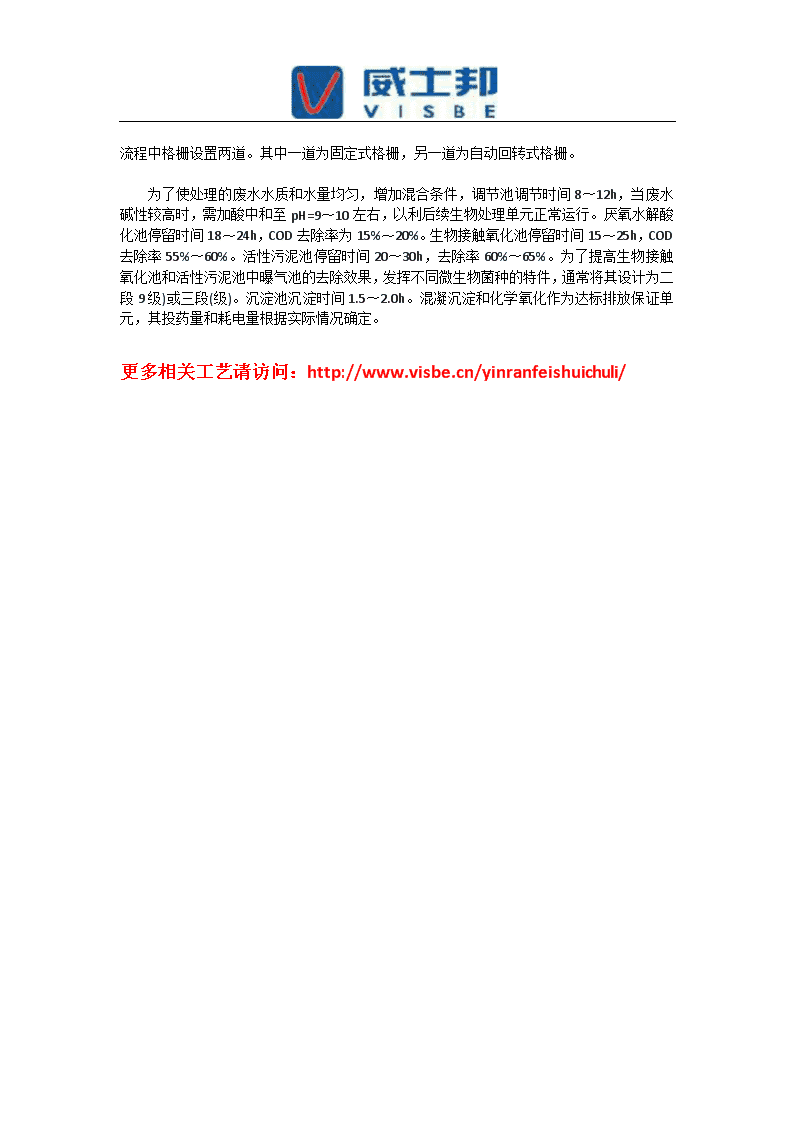

丝绸印染废水处理技术丝绸印染又分为真丝绸印染和仿真丝绸印染两种。两种产品的染色与印花工艺不同,其使用的染料和助剂也不相同,因而排放废水水质不同,处理的工艺流程也不相同。1天然真丝绸印染废水处理天然真丝绸产品废水又分为脱胶废水和印染废水两种。(1)真丝脱胶废水处理真丝脱胶废水为较高浓度的有机废水,可生物降解性能较好。其中,煮茧废水量占7%〜10%,缫丝废水量占60%〜65%,其余废水为绕丝及废茧处理等工序产生。浓脱胶废水其浓度指标一般为COD5000〜10000mg/L,BOD2500〜50000mg/L,pH=9.0〜9.5。一般脱胶高浓度废水水量较少,而脱胶冲洗水量较大,水质浓度较低,其COD500〜1000mg/L,BOD300〜600mg/L。一般采用分质处理后再混合处理,或全部废水直接混合后再进行处理。真丝脱胶废水处理典型流程见图3-7。流程中格栅设置二道,厌氧池采用UASB或AAFEB,停留时间8〜12h,采用常温发酵,COD去除率80%〜85%左右。调节池停留时间6〜8h。生物接触氧化池停留时间6〜8h,气水比(10〜12):1.—般采用二段法,COD去除率为60%左右。活性污泥池停留时间8〜10h,COD去除率60%〜655。二沉池的沉淀时间1.5〜2.0h,通常采用竖流式或平流式。(2)天然真丝绸印染废水处理天然真丝绸指以天然蚕丝(桑丝和柞丝)为原料的各类产品,其废水中除了天然丝绸上所含的蜡质及浆料外,主要为染料和助剂。其废水的污染物浓度类似于毛精纺产品和绒线产品。真丝绸印染废水处理典型流程见图3-8。n流程中格栅采用两道。调节池停留时间8〜10h。生物接触氧化池停留时间6〜8h,气水比(10〜12):1,COD去除率60%,色度去除率50%。活性污泥池停留时间10〜12h,COD去除率60%〜65%,色度去除率50%。沉淀池多采用竖流式,水量大时采用平流式或辐流式,沉淀时间1.5〜2.0h。还有少数真丝绸印染企业中含有缫丝脱胶车间,产生部分脱胶废水,根据废水量的大小,可以对浓脱胶废水单独进行厌氧处理后,再与脱胶冲洗水和染色废水混合,然后继续进行好氧和化学处理,也有采用厌氧水解-好氧生物处理工艺。一般选择合理的处理单元及参数,可以处理达标。2.化纤仿真丝绸废水处理化纤仿真丝绸产品加工过程中,产生碱减量废水和印染废水,其中碱减量废水是难降解高浓度有机废水。碱减量工艺又分为间歇式和连续式两种。间歇式工艺可以回收大分碱液,再用于生产并将涤纶织物水解下来的对苯二甲酸通过压滤形成泥饼而被去除。连续式碱减量工艺可通过多次减量并适当补充碱液后,定期排放残液。此时残液中含有一定量碱液,主要是难生物降解的对苯二甲酸,这是一种难生物降解物质。当采用连续式碱减量工艺时,多数企业将碱减量残液单独处理到一定程度后再与印染废水混合进行混合废水处理。碱减量废水一般采用降温和加酸中和办法降低其pH值,再与其他废水混合处理。当碱减量废水水量较小时,也可与印染废水混合在一起进行统一处理。化纤仿真丝废水处理典型流程见图3-9。n流程中格栅设置两道。其中一道为固定式格栅,另一道为自动回转式格栅。为了使处理的废水水质和水量均匀,增加混合条件,调节池调节时间8〜12h,当废水碱性较高时,需加酸中和至pH=9〜10左右,以利后续生物处理单元正常运行。厌氧水解酸化池停留时间18〜24h,COD去除率为15%〜20%。生物接触氧化池停留时间15〜25h,COD去除率55%〜60%。活性污泥池停留时间20〜30h,去除率60%〜65%。为了提高生物接触氧化池和活性污泥池中曝气池的去除效果,发挥不同微生物菌种的特件,通常将其设计为二段9级)或三段(级)。沉淀池沉淀时间1.5〜2.0h。混凝沉淀和化学氧化作为达标排放保证单元,其投药量和耗电量根据实际情况确定。更多相关工艺请访问:http://www.visbe.cn/yinranfeishuichuli/