- 151.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

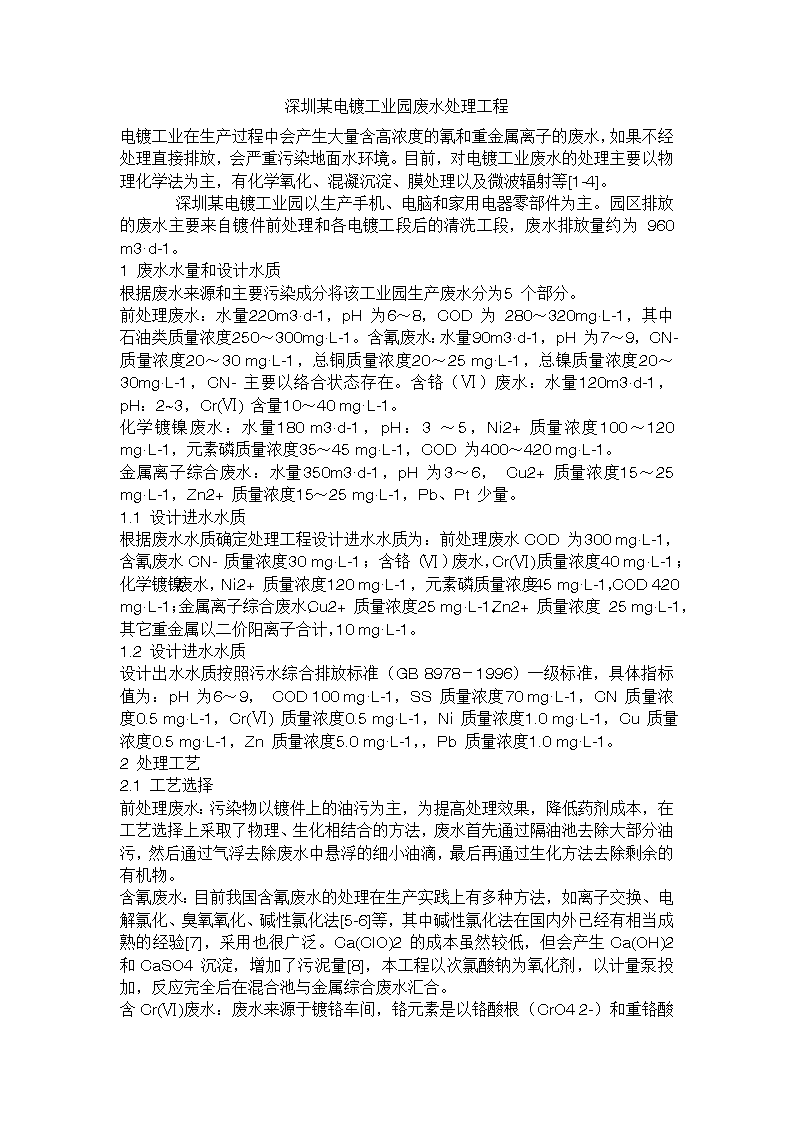

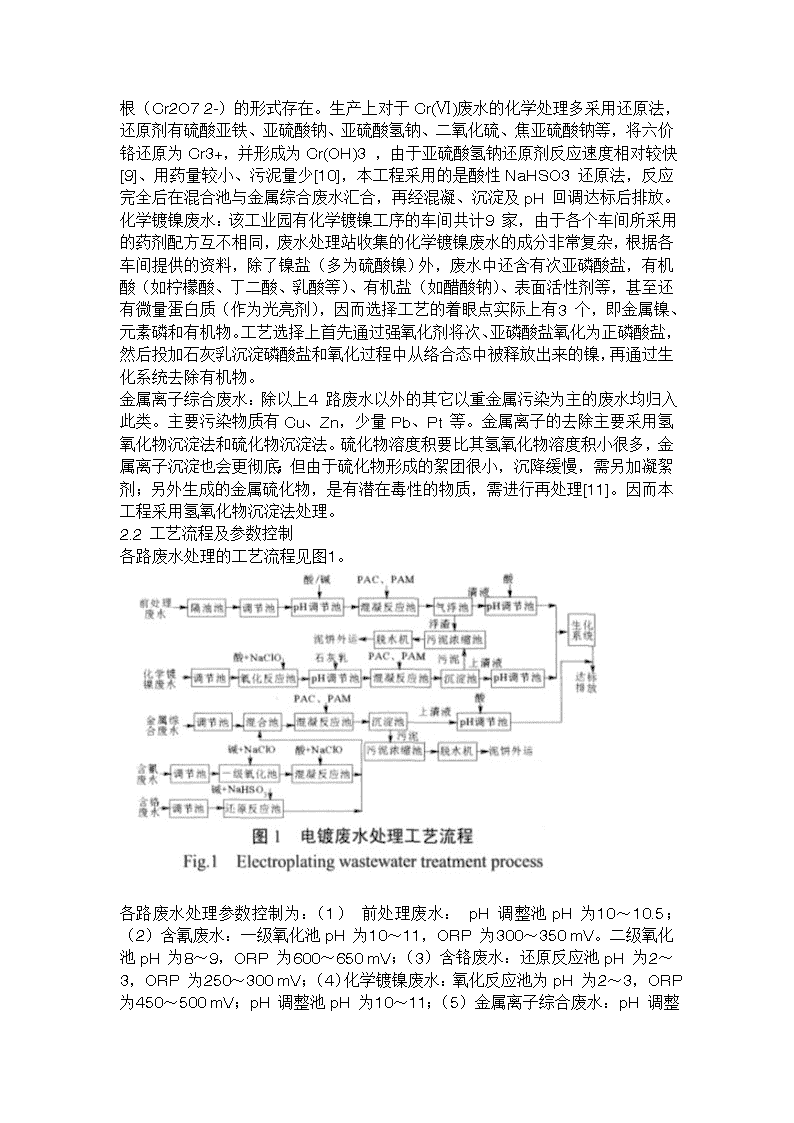

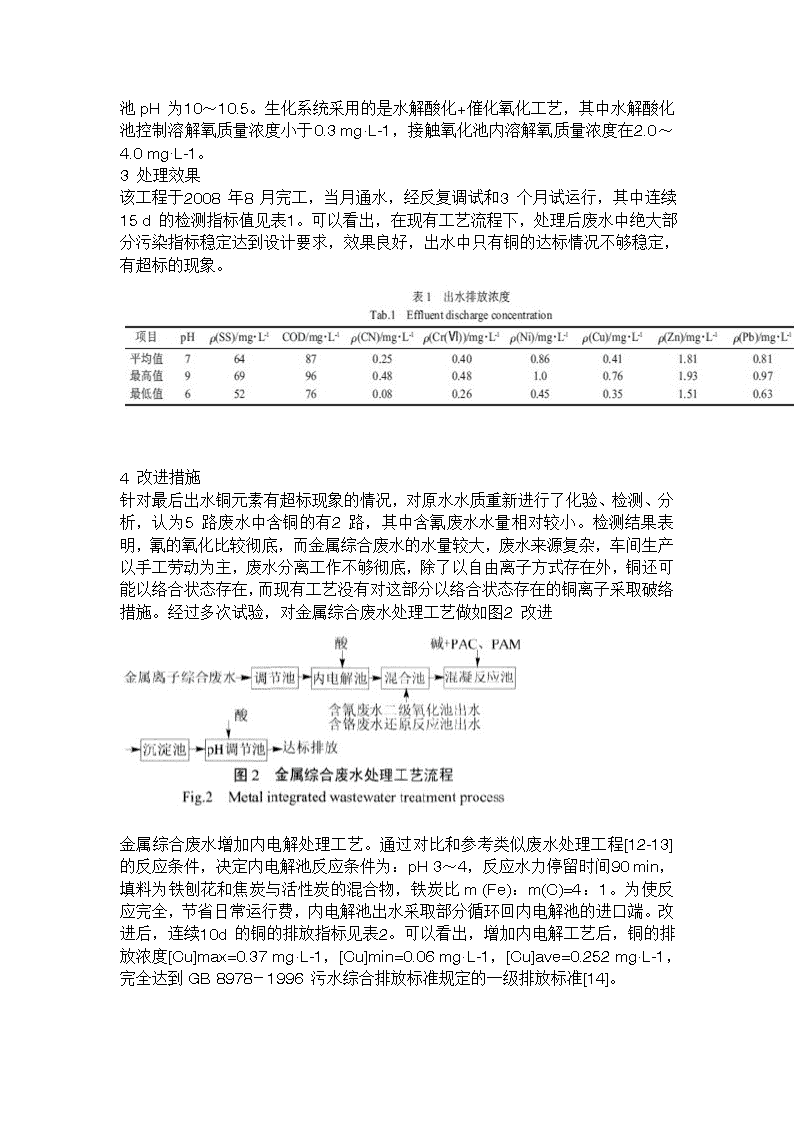

深圳某电镀工业园废水处理工程电镀工业在生产过程中会产生大量含高浓度的氰和重金属离子的废水,如果不经处理直接排放,会严重污染地面水环境。目前,对电镀工业废水的处理主要以物理化学法为主,有化学氧化、混凝沉淀、膜处理以及微波辐射等[1-4]。深圳某电镀工业园以生产手机、电脑和家用电器零部件为主。园区排放的废水主要来自镀件前处理和各电镀工段后的清洗工段,废水排放量约为960m3·d-1。1废水水量和设计水质根据废水来源和主要污染成分将该工业园生产废水分为5个部分。前处理废水:水量220m3·d-1,pH为6~8,COD为280~320mg·L-1,其中石油类质量浓度250~300mg·L-1。含氰废水:水量90m3·d-1,pH为7~9,CN-质量浓度20~30mg·L-1,总铜质量浓度20~25mg·L-1,总镍质量浓度20~30mg·L-1,CN-主要以络合状态存在。含铬(Ⅵ)废水:水量120m3·d-1,pH:2~3,Cr(Ⅵ)含量10~40mg·L-1。化学镀镍废水:水量180m3·d-1,pH:3~5,Ni2+质量浓度100~120mg·L-1,元素磷质量浓度35~45mg·L-1,COD为400~420mg·L-1。金属离子综合废水:水量350m3·d-1,pH为3~6,Cu2+质量浓度15~25mg·L-1,Zn2+质量浓度15~25mg·L-1,Pb、Pt少量。1.1设计进水水质根据废水水质确定处理工程设计进水水质为:前处理废水COD为300mg·L-1,含氰废水CN-质量浓度30mg·L-1;含铬(Ⅵ)废水,Cr(Ⅵ)质量浓度40mg·L-1;化学镀镍废水,Ni2+质量浓度120mg·L-1,元素磷质量浓度45mg·L-1,COD420mg·L-1;金属离子综合废水,Cu2+质量浓度25mg·L-1,Zn2+质量浓度25mg·L-1,其它重金属以二价阳离子合计,10mg·L-1。1.2设计进水水质设计出水水质按照污水综合排放标准(GB8978-1996)一级标准,具体指标值为:pH为6~9,COD100mg·L-1,SS质量浓度70mg·L-1,CN质量浓度0.5mg·L-1,Cr(Ⅵ)质量浓度0.5mg·L-1,Ni质量浓度1.0mg·L-1,Cu质量浓度0.5mg·L-1,Zn质量浓度5.0mg·L-1,,Pb质量浓度1.0mg·L-1。2处理工艺2.1工艺选择前处理废水:污染物以镀件上的油污为主,为提高处理效果,降低药剂成本,在工艺选择上采取了物理、生化相结合的方法,废水首先通过隔油池去除大部分油污,然后通过气浮去除废水中悬浮的细小油滴,最后再通过生化方法去除剩余的有机物。含氰废水:目前我国含氰废水的处理在生产实践上有多种方法,如离子交换、电解氯化、臭氧氧化、碱性氯化法[5-6]等,其中碱性氯化法在国内外已经有相当成熟的经验[7],采用也很广泛。Ca(ClO)2的成本虽然较低,但会产生Ca(OH)2和CaSO4沉淀,增加了污泥量[8],本工程以次氯酸钠为氧化剂,以计量泵投加,反应完全后在混合池与金属综合废水汇合。含Cr(Ⅵ)废水:废水来源于镀铬车间,铬元素是以铬酸根(CrO4n2-)和重铬酸根(Cr2O72-)的形式存在。生产上对于Cr(Ⅵ)废水的化学处理多采用还原法,还原剂有硫酸亚铁、亚硫酸钠、亚硫酸氢钠、二氧化硫、焦亚硫酸钠等,将六价铬还原为Cr3+,并形成为Cr(OH)3,由于亚硫酸氢钠还原剂反应速度相对较快[9]、用药量较小、污泥量少[10],本工程采用的是酸性NaHSO3还原法,反应完全后在混合池与金属综合废水汇合,再经混凝、沉淀及pH回调达标后排放。化学镀镍废水:该工业园有化学镀镍工序的车间共计9家,由于各个车间所采用的药剂配方互不相同,废水处理站收集的化学镀镍废水的成分非常复杂,根据各车间提供的资料,除了镍盐(多为硫酸镍)外,废水中还含有次亚磷酸盐,有机酸(如柠檬酸、丁二酸、乳酸等)、有机盐(如醋酸钠)、表面活性剂等,甚至还有微量蛋白质(作为光亮剂),因而选择工艺的着眼点实际上有3个,即金属镍、元素磷和有机物。工艺选择上首先通过强氧化剂将次、亚磷酸盐氧化为正磷酸盐,然后投加石灰乳沉淀磷酸盐和氧化过程中从络合态中被释放出来的镍,再通过生化系统去除有机物。金属离子综合废水:除以上4路废水以外的其它以重金属污染为主的废水均归入此类。主要污染物质有Cu、Zn,少量Pb、Pt等。金属离子的去除主要采用氢氧化物沉淀法和硫化物沉淀法。硫化物溶度积要比其氢氧化物溶度积小很多,金属离子沉淀也会更彻底;但由于硫化物形成的絮团很小,沉降缓慢,需另加凝絮剂;另外生成的金属硫化物,是有潜在毒性的物质,需进行再处理[11]。因而本工程采用氢氧化物沉淀法处理。2.2工艺流程及参数控制各路废水处理的工艺流程见图1。各路废水处理参数控制为:(1)前处理废水:pH调整池pH为10~10.5;(2)含氰废水:一级氧化池pH为10~11,ORP为300~350mV。二级氧化池pH为8~9,ORP为600~650mV;(3)含铬废水:还原反应池pH为2~3,ORP为250~300mV;(4)化学镀镍废水:氧化反应池为pH为2~3,ORP为450~500mV;pH调整池pH为10~11;(5)金属离子综合废水:pHn调整池pH为10~10.5。生化系统采用的是水解酸化+催化氧化工艺,其中水解酸化池控制溶解氧质量浓度小于0.3mg·L-1,接触氧化池内溶解氧质量浓度在2.0~4.0mg·L-1。3处理效果该工程于2008年8月完工,当月通水,经反复调试和3个月试运行,其中连续15d的检测指标值见表1。可以看出,在现有工艺流程下,处理后废水中绝大部分污染指标稳定达到设计要求,效果良好,出水中只有铜的达标情况不够稳定,有超标的现象。4改进措施针对最后出水铜元素有超标现象的情况,对原水水质重新进行了化验、检测、分析,认为5路废水中含铜的有2路,其中含氰废水水量相对较小。检测结果表明,氰的氧化比较彻底,而金属综合废水的水量较大,废水来源复杂,车间生产以手工劳动为主,废水分离工作不够彻底,除了以自由离子方式存在外,铜还可能以络合状态存在,而现有工艺没有对这部分以络合状态存在的铜离子采取破络措施。经过多次试验,对金属综合废水处理工艺做如图2改进金属综合废水增加内电解处理工艺。通过对比和参考类似废水处理工程[12-13]的反应条件,决定内电解池反应条件为:pH3~4,反应水力停留时间90min,填料为铁刨花和焦炭与活性炭的混合物,铁炭比m(Fe):m(C)=4:1。为使反应完全,节省日常运行费,内电解池出水采取部分循环回内电解池的进口端。改进后,连续10d的铜的排放指标见表2。可以看出,增加内电解工艺后,铜的排放浓度[Cu]max=0.37mg·L-1,[Cu]min=0.06mg·L-1,[Cu]ave=0.252mg·L-1,完全达到GB8978-1996污水综合排放标准规定的一级排放标准[14]。n5结论电镀废水种类繁多,成分复杂,在设计多种电镀废水处理工程时,应该科学、合理的对废水分类,分水过细,则构筑物繁多,日常运行费居高不下,药剂浪费严重,分水过粗,则污染因子可能相互干扰,难以达到国家排放标准。成分复杂的水种的处理应该多种方法相结合,在稳定达标的目标下,物理法、化学法、生物法和电化学法合理结合,取长补短。本工程针对各路废水有针对性地采用不同处理方法,处理后COD平均值为87mg·L-1,SS的质量浓度为64mg·L-1,氰和铜、铬等重金属含量也完全达到排放标准要求。处理结果表明,内电解法处理电镀废水的效果良好,处理出水铜质量浓度平均值只有0.252mg·L-1,完全达到GB8978-1996污水综合排放标准规定的一级排放标准。对络合状态金属离子的处理无需投加破络药物,减少了对化学药物的依赖;但内电解反应对酸的需求较大,装填和更换填料的劳动强度较大,污泥产量较多。