- 257.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

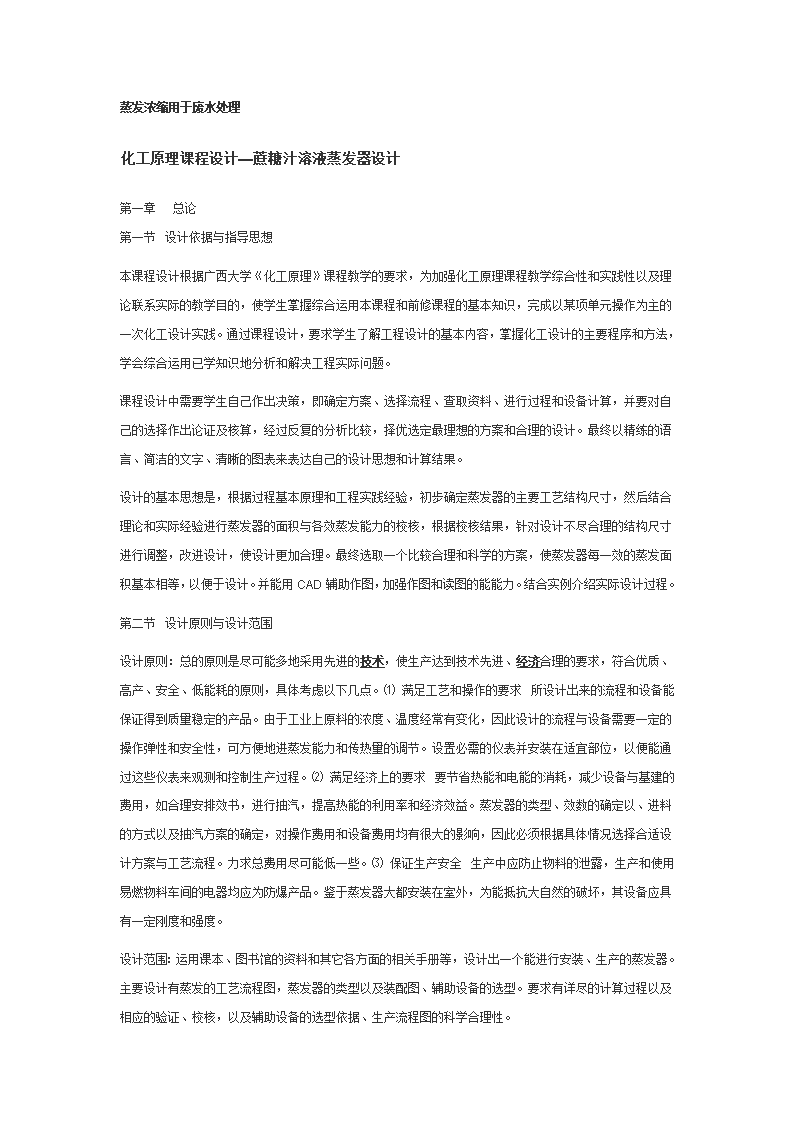

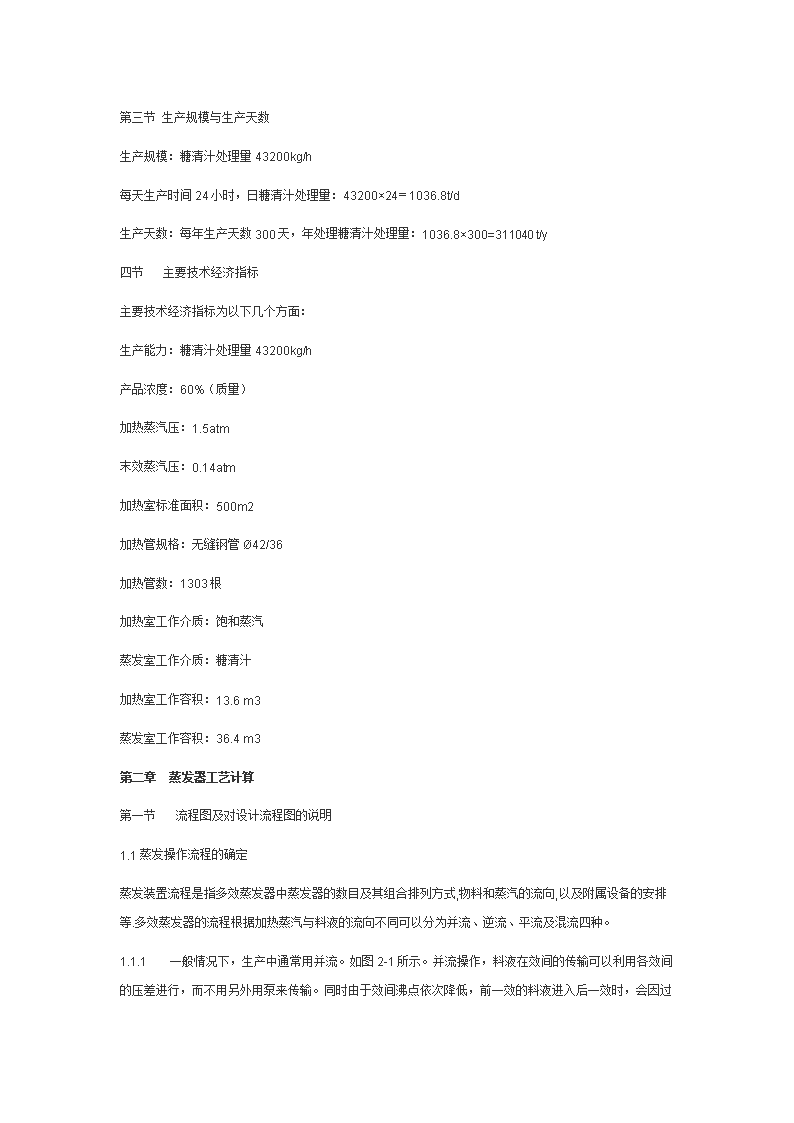

蒸发浓缩用于废水处理化工原理课程设计—蔗糖汁溶液蒸发器设计第一章 总论第一节 设计依据与指导思想本课程设计根据广西大学《化工原理》课程教学的要求,为加强化工原理课程教学综合性和实践性以及理论联系实际的教学目的,使学生掌握综合运用本课程和前修课程的基本知识,完成以某项单元操作为主的一次化工设计实践。通过课程设计,要求学生了解工程设计的基本内容,掌握化工设计的主要程序和方法,学会综合运用已学知识地分析和解决工程实际问题。课程设计中需要学生自己作出决策,即确定方案、选择流程、查取资料、进行过程和设备计算,并要对自己的选择作出论证及核算,经过反复的分析比较,择优选定最理想的方案和合理的设计。最终以精练的语言、简洁的文字、清晰的图表来表达自己的设计思想和计算结果。设计的基本思想是,根据过程基本原理和工程实践经验,初步确定蒸发器的主要工艺结构尺寸,然后结合理论和实际经验进行蒸发器的面积与各效蒸发能力的校核,根据校核结果,针对设计不尽合理的结构尺寸进行调整,改进设计,使设计更加合理。最终选取一个比较合理和科学的方案,使蒸发器每一效的蒸发面积基本相等,以便于设计。并能用CAD辅助作图,加强作图和读图的能能力。结合实例介绍实际设计过程。第二节 设计原则与设计范围设计原则:总的原则是尽可能多地采用先进的技术,使生产达到技术先进、经济合理的要求,符合优质、高产、安全、低能耗的原则,具体考虑以下几点。⑴满足工艺和操作的要求 所设计出来的流程和设备能保证得到质量稳定的产品。由于工业上原料的浓度、温度经常有变化,因此设计的流程与设备需要一定的操作弹性和安全性,可方便地进蒸发能力和传热量的调节。设置必需的仪表并安装在适宜部位,以便能通过这些仪表来观测和控制生产过程。⑵满足经济上的要求 要节省热能和电能的消耗,减少设备与基建的费用,如合理安排效书,进行抽汽,提高热能的利用率和经济效益。蒸发器的类型、效数的确定以、进料的方式以及抽汽方案的确定,对操作费用和设备费用均有很大的影响,因此必须根据具体情况选择合适设计方案与工艺流程。力求总费用尽可能低一些。⑶保证生产安全 生产中应防止物料的泄露,生产和使用易燃物料车间的电器均应为防爆产品。鉴于蒸发器大都安装在室外,为能抵抗大自然的破坏,其设备应具有一定刚度和强度。设计范围:运用课本、图书馆的资料和其它各方面的相关手册等,设计出一个能进行安装、生产的蒸发器。主要设计有蒸发的工艺流程图,蒸发器的类型以及装配图、辅助设备的选型。要求有详尽的计算过程以及相应的验证、校核,以及辅助设备的选型依据、生产流程图的科学合理性。n第三节生产规模与生产天数生产规模:糖清汁处理量43200kg/h每天生产时间24小时,日糖清汁处理量:43200×24=1036.8t/d生产天数:每年生产天数300天,年处理糖清汁处理量:1036.8×300=311040t/y四节 主要技术经济指标主要技术经济指标为以下几个方面:生产能力:糖清汁处理量43200kg/h产品浓度:60%(质量)加热蒸汽压:1.5atm末效蒸汽压:0.14atm加热室标准面积:500m2加热管规格:无缝钢管Ø42/36加热管数:1303根加热室工作介质:饱和蒸汽蒸发室工作介质:糖清汁加热室工作容积:13.6m3蒸发室工作容积:36.4m3第二章 蒸发器工艺计算第一节 流程图及对设计流程图的说明1.1蒸发操作流程的确定蒸发装置流程是指多效蒸发器中蒸发器的数目及其组合排列方式,物料和蒸汽的流向,以及附属设备的安排等.多效蒸发器的流程根据加热蒸汽与料液的流向不同可以分为并流、逆流、平流及混流四种。1.1.1n 一般情况下,生产中通常用并流。如图2-1所示。并流操作,料液在效间的传输可以利用各效间的压差进行,而不用另外用泵来传输。同时由于效间沸点依次降低,前一效的料液进入后一效时,会因过热而自动发生蒸发。但是并流操作也有自己的缺点。各效的压力差依次减小,温度也依次减小,而料液的浓度依次升高,黏度依次增大,这对料液的传输不利。特别是对于高黏度的料液不宜采用并流方式进料。1.1.2逆流流程料液由末效加入,依次用泵送入前一效,随着料液浓度升高温度也越高。依次各效间黏度相差不是太大,传热系数变化也不是很大。逆流加料适合于黏度随浓度变化较大的料液,而不适宜热敏性物料的蒸发。1.1.3平流操作适合于有结晶析出的物料,或用于同时浓缩两种以上的水溶液体系.如图2-2所示。 1.1.4混流操作是在各效间兼用并流和逆流的加料方法,其具有并流和逆流的有点,同时克服了他们的缺点,但是操作比较复杂。鉴于糖汁是热敏性料液,不宜采用逆流;其出效黏度变化也比较小,在并流能满足的情况下,为了操作简便和经济,设计管路比较繁琐,其操作比较复杂,一般情况也不采用混流。从以上又知道,平流不合适于糖汁的蒸发。所以选择并流比较经济。 1.2.蒸发效数的确定n 采用多效蒸发的目的在于充分利用热能。通过二次蒸汽的再利用,减少蒸汽的消耗量,提高蒸汽的经济性。但是并不代表效数越多越好,其还受到经济和计算因素的限制,因此在确定效数时,应该综合考虑设备费用和操作费用总和最小来确定最合适效数。表2-1表示不同效数蒸发过程的单位蒸汽消耗量,可以借此作为选效参考。 表2-1不同效数蒸发过程的单位蒸汽消耗量(㎏蒸汽/㎏水)[1] 数单效双效三小四效五效理论蒸汽消耗量1.10.50.330.250.2实际消耗量1.10.570.40.30.27若再增加效数可节约的蒸汽/%933025107 在蒸发操作中,为保证传热的正常进行,每一效的温差不能小于5~7℃,对于电解质,采用2~3效,对于非电解质,采用4~6效.糖汁溶质属于非电解质,我们采用4效,以利于确保每一效的加热面积相同。1.3流程图及对设计流程图的说明1.3.1从以上分析,可以确定蒸发的流程图,并加以对其的说明。流程图如图2-3所示(也可参见附录1): 1.3.2该蒸发流程采用四效并流工艺流程,料液和蒸汽从一效进效,每效的出效蒸汽(二效蒸汽)进入下一效继续进行加热蒸发,依次这样进行直到四效,每一效的二次蒸汽根据具体情况进行抽汽,抽汽方案具体见后面分析。出四效的二次蒸汽经冷凝罐冷凝,冷凝液向下排出,不凝性气体直接排空。 第二节蒸发器类型选择2.1由于生产要求的不同,蒸发设备有多种不同的结构型式。对常用的间壁传热式蒸发器,按溶液在蒸发器中的运动情况,大致可分为以下两大类:n2.1.1单程型蒸发器特点:溶液以液膜的形式一次通过加热室,不进行循环。优点:溶液停留时间短,故特别适用于热敏性物料的 蒸发;温度差损失较小,表面传热系数较大。缺点:设计或操作不当时不易成膜,热流量将明显下降;不适用于易结晶、结垢物料的蒸发。此类蒸发主要有a.升膜式蒸发器 b.降膜式蒸发器 c.刮板式蒸发器2.1.2循环型蒸发器特点:溶液在蒸发器中做循环流动,蒸发器内溶液浓度基本相同,接近完成液的浓度。操作稳定。此类蒸发器主要有a.中央循环管式蒸发器 b.悬筐式蒸发器 c.外热式蒸发器 d.列文式蒸发器 e.强制循环蒸发器。 其中,前四种为自然循环蒸发器。2.2蒸发器的选型[1]中央循环管式蒸发器结构和原理:其下部的加热室由垂直管束组成,中间有一根直径较大的中央循环管。当管内液体被加热沸腾时,中央循环管内气液混合物的平均密度较大;而其余加热管内气液混合物的平均密度较小。在密度差的作用下,溶液由中央循环管下降,而由加热管上升,做自然循环流动。溶液的循环流动提高了沸腾表面传热系数,强化了蒸发过程。这种蒸发器结构紧凑,制造方便,传热较好,操作可靠等优点,应用十分广泛,有"标准蒸发器"之称。目前糖厂也大多中央循环管式蒸发器,技术比较成熟。但是这种蒸发器的加热面积较小,随着蒸发罐向大型化的发展,单一的中央循降液管很难保证罐内糖汁的循环,因此在中央循环管蒸发器的基础上,加以改进,发展了一种新型的外循环式蒸发器,其把循环管安装在加热室的外面,加热室的直径比汁汽室的直径稍小,加热室的蒸汽从周边进入,在加热室外壳从上方开有长方形汽隙,外面包以环形蒸汽通道,这样使进入汽鼓的汽汁分布比较均匀。外循环管有两根,其上端与位于加热室顶部外周的集汁环连接。其中一根较低,其下部与分配器相接,分配器有一漏斗与出汁管相连接。在汽鼓中央安装一根直径不是很大的不凝汽管,汽凝水从接近与下管板的四个出水口排除。外循环管蒸发器的优点:在加热室有限的情况下尽可能增大加热面积,结构紧凑,罐底容积也较小,相对缩小糖汁在罐内的停留时间,糖汁进出口装置合理,入汁不会与出汁混合。因此本次采用我国生产的TWX型外循环蒸发器。 第三节蒸发器工艺计算:蒸发的工艺计算主要是在已知料液流量、温度、浓度及最终完成液的浓度、加热蒸汽压和冷凝器中的压强的前提下,通过计算确定:加热蒸汽消耗量、溶剂蒸发量以及蒸发器传热面积,最后确定出设备尺寸。n蒸发工艺计算基本步骤:(1)根据生产任务算出总的蒸发水量,然后分配到各效,求出各效的蒸发水量。(2)由加热蒸汽压强和末效压强,根据溶液的蒸汽压、液柱静压及流动阻力所引起的温度损失,算出总的有效温度差,再根据各效传热面积相等的原则,将总的有效温度差分配致各效,找出蒸发操作的温度条件。(3)选用各效传热系数的经验值。(4)按传热速率方程算出各效传热面积。3.1估算各效溶液的沸点和有效温度差, 进入第一效蒸发器加热蒸汽压力为1.5atm(绝压),第四效的二次蒸汽压力为0.14atm(绝压)。以全部化为绝压进行计算,即: 根据一般经验,各效压差分配有一个比值,如表2-2所示:表2-2各效压力差分配[2]效序ⅠⅡⅢⅣⅤ三效系统11/3010/309/30——四效系统11/4010.5/409.05/409.0/40—五效系统11/5010.5/5010/509.5/509.0/50总压力差 △P总=P0-P5=1.5atm-0.14atm=1.36atm各效压力降为△P1=11/40×△P总=11/40×1.36=0.374atm△P2=10.5/40×△P总=10.5/40×1.36=0.357atm△P3=9.5/40×△P总=9.5/40×1.36=0.323atm△P4=9/40×△P总=9/40×1.36=0.306atmP1`=P0-△P1=1.5-0.374=1.126atm=114.1KPaP2`=P1`-△P2=1.126-0.357=0.769atm=77.9KPaP3`=P2`-△P3=0.769-0.323=0.446atm=45.2KPaP4`=0.14atm=14.2KPa 查《化工原理》上册附录饱和水蒸气压表(以压强为标准)和饱和水蒸气压表(以温度为标准),再据经验,汁汽每经过一道管,其温度降低1℃,即: ti=Ti+1-1可以依次求出各效加热蒸汽和汁汽的热力状况,如表2-3所示:表2-3蒸发热力状况列表 效数ⅠⅡⅢⅣn项目加热蒸汽压强Pi(KPa)152.0141.177.945.2加热蒸汽温度Ti(℃)111.5103.393.178.7加热蒸汽汽化潜热Ri(kJ/kg)2228.22245.32277.12320.8汁汽温度ti(℃)104.394.179.752.7汁汽压强pi(KPa)118.182.046.814.2汁汽汽化潜热ri(kJ/kg)2247.32273.22307.82396.43.2抽汽方案的拟定参考《糖制汁加热与蒸发》第37页图2某个糖厂的抽汽方案[2],拟订本次设计的抽汽方案如表2-4: 表2-4抽汽方案的确定(%C)项目加热煮 糖合计甲膏乙膏丙膏乙丙种Ⅰ效5.5 3.51.51.011.5Ⅱ效3.513.5 17.0Ⅲ效3.5 3.5总计%C 32.03.2总蒸发水量和各效蒸发水量3.2.1总蒸发水量:W总=g(1-)[2]式中:g—清汁量%C,Bn—糖浆锤度,B0—清汁锤度清汁取g=99.06%,B0=13.6(ºBx) Bn=B4=60(ºBx)nW总=g(1-)=99.06%×(1-)=76.61%C3.2.2各效蒸发水量W1=D1=37.15%CW2=W1-E1=37.15%C-11.5%C=25.65%CW3=W2-E2=25.59%C-17.0%C=8.65%CW4=W3-E3=8.59%C-3.5%C=5.15%C 3.3各效糖汁出口浓度及平均浓度各效出口糖汁锤度:Bn= B1= = =21.76(ºBx)B2= = =36.26(ºBx)B3= = =48.79(ºBx)B4== =59.98(ºBx)计算的B4与题给60(ºBx)相差不多,下面用59.98进行计算各糖汁的平均锤度=(进口锤度+出口锤度)/2Bm1= =17.68(ºBx)Bm2= =29.01(ºBx)Bm3= =42.52(ºBx)Bm4= =54.39(ºBx)3.4确定各效传热有效温差3.4.1计算浓度效应沸点升高:参考《糖汁加热与蒸发》P16公式[1]根据1-29: e=根据以上3.1所计算Bi和上表2-3的ti值进行计算,如下所示:e1==0.35℃依次求得各效沸点升高如表2-5所示:表2-5各效浓度效应的沸点升高表项 目ⅠⅡⅢⅣ 沸点升高⊿tn(°C)0.350.691.241.94 则:∑⊿t沸=0.35+0.69+1.24+1.94=4.22(°C)3.4.2静压效应沸点升高:本次设计用3米加热管,取液层高度为管长,即×3=1m,液柱平均高度取为×1=0.5m=50cm,由糖汁的平均锤度、汁汽温度和液层高度查《糖制汁加热与蒸发》[1]P17表1-6得静压效应沸点升高值表2-6所示:表2-6 各效静压效应的沸点升高表项 目ⅠⅡⅢⅣ n沸点升高⊿tn(°C)1.211.562.987.80 则:∑⊿t静=1.21+1.56+2.98+6.75=13.55(°C) 3.4.3管道汁汽温度损失△T1=1℃ △T2=1℃ △T3=1℃ ∑△T损=1+1+1=3(℃)所以可以计算出总有效温差为:∑△T有效 =Ⅰ效加热汽温度-末效汁汽温度-总温度损失=111.5–52.7-(4.22+13.55+3)=38.03(℃) 3.4.5各效糖汁沸点 =104.3+0.35+1.21=105.86(℃)=94.1+0.69+1.56=96.35(℃)=79.7+1.24+2.98=83.92(℃) =52.7+1.94+7.80=62.44(℃) 3.4.6各效有效温差=加热蒸汽温度-糖汁沸点△T1=111.5–105.86=5.64(℃)△T2=103.3–96.35=6.95(℃)△T3=93.1–83.92=9.18(℃)△T4=78.7–62.44=16.26(℃) 即蒸发热力情况如下表2-7所示: 表2-7蒸发热力状况列表效数 项目IIIIIIIV加热蒸汽压强Pi(KPa)152.0141.177.945.2加热蒸汽温度Ti(℃)111.5103.393.178.7加热蒸汽汽化潜热Ri(kJ/kg)2228.22245.32277.12320.8汁汽温度ti(℃)104.394.179.752.7汁汽压强pi(KPa)118.182.046.814.2n汁汽汽化潜热ri(kJ/kg)2247.32273.22307.82396.4糖汁沸点升高(℃)1.562.254.229.74管道损失(℃)01.01.01.0糖汁沸点(℃)105.8696.3583.9262.44有效温差(℃)5.646.959.1816.263.5确定K值,求加热面积3.5.1计算各效需要的传热速率:参考《甘蔗糖厂设计手册上册》140页[2],各效传热量公式:Qi=Wi×ri Wi=Bi×C式中:Qi——传热速率,kWWi——各效蒸发水量,kg/h ri——各效加热汽潜热,kJ/kg 清汁蔗比一般取99.06%,已知清汁量为43200kg/h,则可以算出对应的甘蔗量为:C=43200/99.06%=43610kg/hQ1=37.15%×43610×2247.3=364.09×105(kJ/h)Q2=25.65%×43610×2273.2=254.28×105(kJ/h)Q3=8.65%×43610×2307.8=87.06×105(kJ/h)Q4=5.15%×43610×2396.4=53.30×105(kJ/h)3.5.2K值的确定:参考《甘蔗糖厂设计手册上册》142页表3-61国外传热系数经验值[2],取各效传热系数如下:K1=3.0kW/m2·℃K2=1.8kW/m2·℃K3=0.7kW/m2·℃ K4=0.45kW/m2·℃3.5.3加热面积的计算加热面积:F=式中Q为传热量,K为传热系数,△t为有效温差A1= =597.7(m2) A2= =564.6(m2) A3= =376.3(m2) A4= =202.3(m2) 3.5.4重新分配各有效温差,《常用化工单元设备设计》[3]P172:△ =A1△tn× 所以:△=A1△t1× =597.7×5.64×=7.54同理得:△ =8.78,△ =7.73,△ =7.36各效糖汁沸点、汁汽温度:Ⅰ:沸点=111.5-7.54=103.96(℃),汁汽温度=102.96–1.56=101.40(℃)nⅡ:沸点=100.40–8.78=91.62(℃),汁汽温度=90.62–2.25=88.37(℃)Ⅲ:沸点=87.37–7.73=79.64(℃),汁汽温度=78.64-4.22=74.42(℃)Ⅳ:沸点=73.42–7.36=66.06(℃),汁汽温度=60.44–9.74=55.32(℃)较核以后的热力表如下表2-8所示:表2-8最后较核热力状况表效数 项目IIIIIIIV加热蒸汽压强Pi(KPa)152.0141.177.945.2加热蒸汽温度Ti(℃)111.5103.393.178.7加热蒸汽汽化潜热Ri(kJ/kg)2228.22245.32277.12320.8汁汽温度ti(℃)101.488.3774.4255.32汁汽汽化潜热ri(kJ/kg)2254.82287.12317.52365.8糖汁沸点升高(℃)1.562.254.229.74管道损失(℃)01.01.01.0糖汁沸点(℃)103.9691.6279.6466.06有效温差(℃)7.548.787.737.36 3.5.5面积的重新校核与确定由以上已经确定以下参数:K1=3.0kW/m2·℃ K2=1.8kW/m2·℃ K3=0.7kW/m2·℃ K4=0.45kW/m2·℃Q1=8848.4×2247.3=364.09×105(kJ/h)Q2=8840.2×2273.2=254.28×105(kJ/h)Q3=8013.3×2307.8=87.06×105(kJ/h)nQ4=7745.2×2396.4=53.30×105(kJ/h)则面积的重新计算如下:A1= =448.6(m2) A2= =449.6(m2) A3= =448.8(m2) A4= =445.6(m2) 误差为:1-Smin/Smax=1-=0.0089,试差合理,取用平均面积:平均面积为:A=(A1+A2+A3+A4)/4=448.2(m2),取值为450m2,考虑安全和便于计算,取最终设计面积为500m2,即取安全系数为:=1.11 1.1≦1.11≦1.2 ,设计符合符合一般安全要求 3.6加热蒸汽消耗量的计算和各效蒸发量的校核,参考《常用化工单元设备的设计》[4]P276-277,进行有关计算如下:有关计算过程符号的说明:Wi-----原来设计时预定的蒸发的水量(kg/h);-----校核每效实际蒸发的水量(kg/h);D----加热生蒸汽消耗量;r,ri------加热蒸汽和第i效二次蒸汽(本处指汁汽)的汽化潜热,kJ/kg;Ii------第i效二次蒸汽的焓kJ/kg;ii-------第i效溶液焓kJ/kg;i0-------表示进料温度所对应的焓;ηi------第i效的热利用系数,对溶解热可以忽略的料液,ηi=0.98;根据具体情况,《常用化工单元设备的设计》[4]P276-277,根据以下公式进行计算:ηi=0.98-0.7△Xη1=0.98-0.7(0.2176-0.136)=0.9229η2=0.98-0.7(0.3626-0.2176)=0.8785η3=0.98-0.7(0.4879-0.3626)=0.8923 η4=0.98-0.7(0.5998-0.4879)=0.9017n进料温度t0=80℃, 根据以上所得的参数,从《化工原理》上册附录表4和表5查得相应的热力参数[5]:如表下表2-9所示:表2-9各效对应热力参数表效数ⅠⅡⅢⅣ糖汁沸点(℃)105.8696.3583.9262.44糖汁溶液焓ii443.31403.42351.37261.43汁汽温度ti(℃)104.394.179.752.7蒸汽焓I2683.992667.222641.642592.57蒸汽汽化潜热r2247.312273.182307.802371.84 另外对应第一效的加热生蒸汽温度为111.5℃查表得:r=2228.2(kJ/kg),进料温度t0=80℃,i0=334.94(kJ/kg),根据《常用化工单元设备的设计》[4]P276-277参考公式:W1=η1,Wi=×ηi;根据抽汽方案,如下表2-10所示 :表2-10抽汽方案的确定(%C)数效ⅠⅡⅢ抽汽量%C11.517.03.5可以求出总抽汽量和各效抽汽量为 :E=32.0%×43610=13955.2kg/hⅠ效:E1=11.5%×43610=5015.2kg/h Ⅱ效:E2=17.0%×43610=7413.7kg/hⅢ效:E3=3.5%×43610=1526.4kg/h又因为原来假设各效蒸发水量为 :W1=37.15%×43610=16201(kg/h) W2=25.65%×43610=11186(kg/h)W3=8.65%×43610=3774(kg/h)n则选择可以求出第i效进入i-1效的蒸汽量 =Wi-Ei ,以得 :=16201-5015.2=11185.8(kg/h) =11186-7413.7=3772.3(kg/h)=3774-1526.4=2247.6(kg/h)=×0.9229 (3-1)=×0.8785 (3-2)=×0.8923 (3-3)=×0.9017(3-4)又因为:W=+++=33408联立解式(3-1)、(3-2)、(3-3)、(3-4),可以求得:D=19851(kg/h)=16340(kg/h) =11093(kg/h)=3699(kg/h) =2242(kg/h)校核结果与假设比较 :=0.008 =0.008=0.028 =0.002从计算看出,设计方案与实际校核后的结果相差不大,所以设计比较合理,可以使用。3.7蒸发效率的计算η=1-×100%=1-=93.29%,最后设计结果如下表2-11所示表2-11蒸发器设计总状况表效数 项目IIIIIIIV加热蒸汽压强Pi(KPa)152.0141.177.945.2加热蒸汽温度Ti(℃)111.5103.393.178.7加热蒸汽汽化潜热Ri(kJ/kg)2228.22245.32277.12320.8n汁汽温度ti(℃)101.488.3774.4255.32汁汽汽化潜热ri(kJ/kg)2254.82287.12317.52365.8糖汁沸点升高(℃)1.562.254.229.74管道损失(℃)01.01.01.0糖汁沸点(℃)103.9691.6279.6466.06有效温差(℃)7.548.787.737.36各效蒸发水量(kg/h)163401106336992242各效抽汽量(kg/h)5015.74141526-各效进入下一效的蒸汽量(kg/h)1118637722247-蒸发传热面积(m2)450450450450