- 259.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

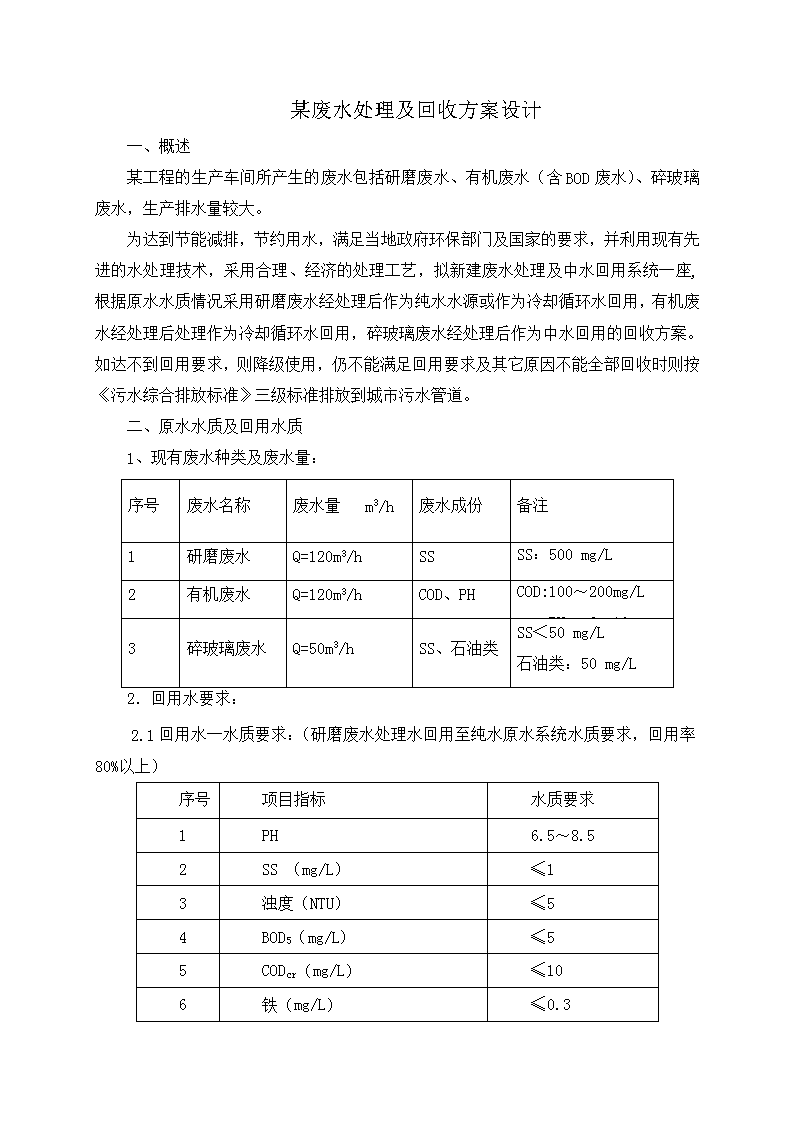

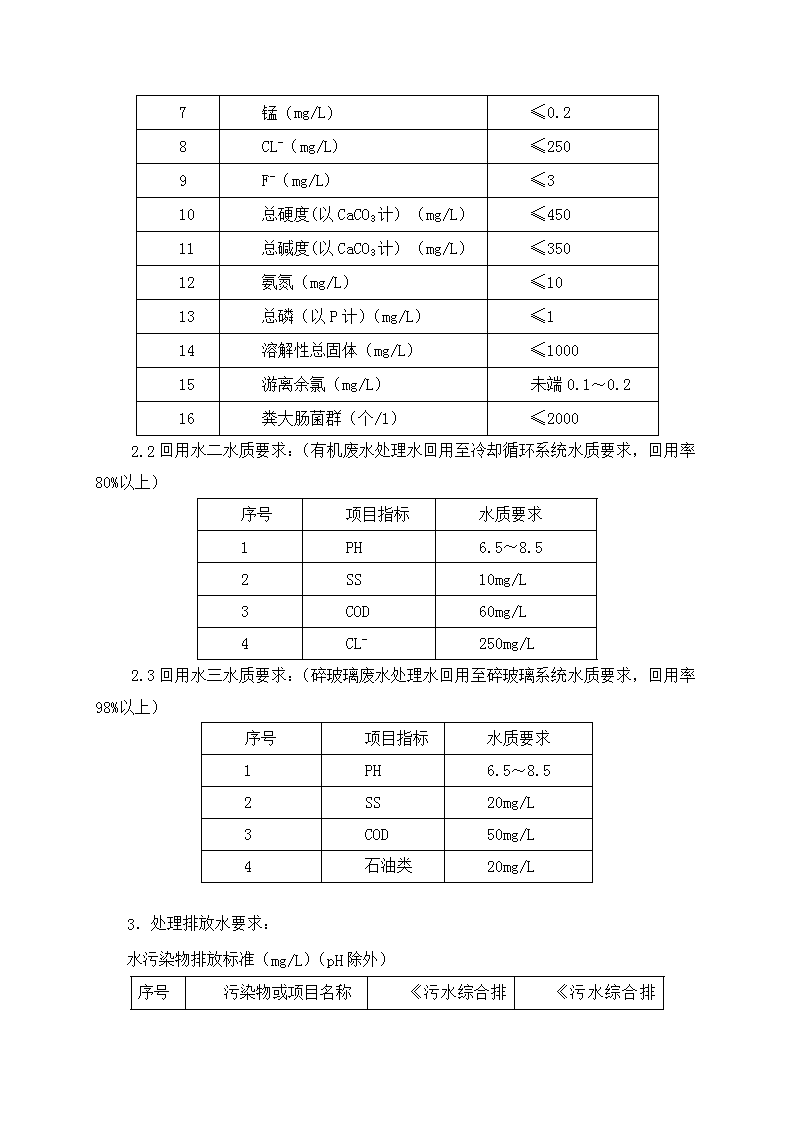

某废水处理及回收方案设计一、概述某工程的生产车间所产生的废水包括研磨废水、有机废水(含BOD废水)、碎玻璃废水,生产排水量较大。为达到节能减排,节约用水,满足当地政府环保部门及国家的要求,并利用现有先进的水处理技术,采用合理、经济的处理工艺,拟新建废水处理及中水回用系统一座,根据原水水质情况采用研磨废水经处理后作为纯水水源或作为冷却循环水回用,有机废水经处理后处理作为冷却循环水回用,碎玻璃废水经处理后作为中水回用的回收方案。如达不到回用要求,则降级使用,仍不能满足回用要求及其它原因不能全部回收时则按《污水综合排放标准》三级标准排放到城市污水管道。二、原水水质及回用水质1、现有废水种类及废水量:序号废水名称废水量m3/h废水成份备注1研磨废水Q=120m3/hSSSS:500mg/LPH:7.5~92有机废水Q=120m3/hCOD、PHCOD:100~200mg/LPH:6~103碎玻璃废水Q=50m3/hSS、石油类SS<50mg/L石油类:50mg/L2.回用水要求:2.1回用水一水质要求:(研磨废水处理水回用至纯水原水系统水质要求,回用率80%以上)序号项目指标水质要求1PH6.5~8.52SS(mg/L)≤13浊度(NTU)≤54BOD5(mg/L)≤55CODcr(mg/L)≤106铁(mg/L)≤0.3n7锰(mg/L)≤0.28CL-(mg/L)≤2509F-(mg/L)≤310总硬度(以CaCO3计)(mg/L)≤45011总碱度(以CaCO3计)(mg/L)≤35012氨氮(mg/L)≤1013总磷(以P计)(mg/L)≤114溶解性总固体(mg/L)≤100015游离余氯(mg/L)未端0.1~0.216粪大肠菌群(个/1)≤20002.2回用水二水质要求:(有机废水处理水回用至冷却循环系统水质要求,回用率80%以上)序号项目指标水质要求1PH6.5~8.52SS10mg/L3COD60mg/L4CL-250mg/L2.3回用水三水质要求:(碎玻璃废水处理水回用至碎玻璃系统水质要求,回用率98%以上)序号项目指标水质要求1PH6.5~8.52SS20mg/L3COD50mg/L4石油类20mg/L3.处理排放水要求:水污染物排放标准(mg/L)(pH除外)序号污染物或项目名称n《污水综合排放标准》一级标准《污水综合排放标准》三级标准1pH6~96~92SS704003BOD5203004COD1005005石油类5306氨氮10-7磷酸盐(以P计)0.5-三、处理工艺根据废水水质及有关实践经验,欲分别采用如下处理工艺。(1)研磨废水生产车间采用10M纯水冲洗基板玻璃研磨工序时产生的废水称为研磨废水,研磨废水中主要含有少量研磨时产生的碎玻璃粉屑。因研磨废水主要污染物为SS,其它污染物极少,因此采用预沉+混凝斜管沉淀+多介质过滤+生物活性碳过滤+保安过滤+超滤。为节约投资,用预沉除砂池代替原水槽,研磨废水设计处理量为120m3/h,首先采用预沉除砂池去除易于沉淀的碎玻璃粉屑,同时起到原水调节池的作用,然后经提升泵加药后流至斜管沉淀池进行沉淀同时投加PAC。为保证回用效果,对投加量进行控制(严禁投加PAM)。沉淀的对象主要为碎玻璃及悬浮物,淀淀池出水自流至中间水池处理,沉淀污泥经污泥泵排入污泥浓缩池处理。中间水池作为过滤泵的吸水池,同时也作为反冲洗水池使用。n多介质过滤器设计流速为10m/h,过滤器内装石英沙及无烟煤双层滤料,上层无烟煤,下层石英砂,具有截污能力强,产水量大等特点。因过滤器经反洗后,表面滤膜被破坏,过滤效率明显降低,故反洗后宜采用低流速运行,以便滤膜的形成,同时提高过滤效率。过滤器采用碳钢制造,内用环氧树脂防腐,配有阀门,可实现设备运行、反洗自动运行。多介质过滤器主要去除水中的悬浮物。活性炭过滤器采用底部曝气生物活性炭上浮式过滤方式,生物活性炭滤池具有空床接触时间短、占地面积小、处理效率高等优点。生物活性炭滤池依靠载体上固定生长的大量微生物体对有机物的分解和对氨氮的硝化从而去除水中的污染物,因此凡是影响微生物生长代谢活性的因素,例如温度、溶解氧、辐射、营养物质及一些有毒的化学物质等,都会影响生物活性炭滤池的运行效果。生物活性炭滤池对有机物的去除率在20%以上。过滤器采用碳钢制造,内用环氧树脂防腐,配有阀门,可实现设备运行、清洗自动运行。活性炭过滤器主要去除水中的有机物。研磨废水有可能含有少量清洗剂,故活性炭过滤器的位置预留。废水经处理后再流经盘式过滤器或袋式过滤器、精密过滤器,主要用于截留前置过滤器在工作过程中可能产生泄漏的大于20μ的细微颗粒,降低出水中细小颗粒物。作为超滤工艺前的保安过滤,从经济性考虑,欲采用可人工清洗的袋式过滤器。保安过滤与超滤之间设置10m3PE水槽及超滤泵。超滤主要拦截大于0.01μ以上的微粒,避免造成纯水系统RO膜的堵塞。超滤出水流至纯水站作为纯水制备源水回用,沉淀排泥进入排放污泥浓缩池处理。研磨废水分段去除率分析序号构筑物CODCr(mg/L)SS(mg/L)石油类(mg/L)PH1预沉除砂池进水进水300进水-进水7.5~9出水出水60出水-出水6.5~8.5去除率%去除率%80%去除率%-2进水进水60进水-进水6.5~8.5n多介质过滤器、保安过滤器出水出水6出水-出水6.5~8.5去除率%去除率%90%去除率%-3超滤拦截所有大于0.01μ以上的微粒,避免造成RO膜堵塞不同工艺的选择的分析比较A.传统分级处理工艺:根据粒径的大小,采用传统的沉淀过滤方法处理,工艺路线为预沉池+反应混凝斜管沉淀+多介质过滤+保安过滤处理+超滤。B.采用纯过滤手段将污染物质(SS)强行截留,达到净化水质的目的。工艺路线为:盘滤(或微滤)+超滤。方案对比:项目规模研磨废水:120m3/h工艺方案混凝沉淀+多介质过滤+超滤盘滤(或微滤)+超滤处理效果满足回用水一要求满足回用水一要求占地面积(预估)比较大小主要设备1、混凝沉淀池2、多介质过滤器3、超滤1、盘滤(或微滤)2、超滤投资额度200万200万运行管理工艺成熟,设备简单,运行维护管理方便,对操作人员要求不高。可全自动控制。工艺先进,大部分采用国外设备,对操作人员素质要求较高。可全自动控制。单位处理成本(估算)0.80元/吨0.70元/吨n工艺特点1、对颗粒进行分级处理,预沉处理大颗粒物质,混凝沉淀将SS降至50mg/l,多介质过滤器将SS降至5mg/l以下,浊度下于3NTU,然后通过超滤将水中大于0.01微米以上的颗粒及大分子有机物全部截留,最终达到纯水要求SDI值小于5。2、采用分级处理,各级功能明确,效率高,负荷平均,有利于长时间运行,保证措施多。3、工艺传统可靠,投资费用相对低,运行维护成本低。1、单级处理,简单的一套或多台设备就能将SS全部截留,其过滤精度20微米至100微米,可选择范围大,达到甚至超过砂滤出水,但无法一级达到RO进水要求,必须加超滤保证。2、单机结构简单,运行方便,但自控要求高,对于废水负荷大,无保证措施。3、工艺新,大部分为进口件,可靠性高。工艺缺点1、运行控制点多;2、系统可靠性高;1、系统可靠性不高,一旦出问题整个系统都必须停止运行,无法备用运行。2、由于原水含有大量颗粒物,所以污染物很多,会造成反冲频率高,污泥产量大,设备损耗高。结论通过以上对两种工艺的综合分析,采用传统工艺比较合适本工程的情况,理由如下:1、本工程处理水量大,对于两套工艺的占地面积,通过分析相差不是十分巨大,目前的规划用地完全能满足要求。2、水质中含有大量的颗粒决定了必须分级处理,否则对单台设备冲击较大,且废水最大的特点是进水不稳定,单系统的设备无法保证在一定冲击负荷下仍能正常工作,可能会影响生产的连续性。n注:为何必须带有超滤设备,无论是传统工艺还是进口设备都无法将废水长时间稳定在RO进水的要求,过滤精度都无法保证为0.01微米,目前的纯水工艺也大多采用超滤,而放弃使用传统的砂炭滤,其原因也正是让RO膜有更长的寿命,且有实例证明研磨废水中水回用至RO必须有超滤作为保证。(2)有机废水生产车间采用18M纯水冲洗基板玻璃研磨工序时产生的废水称为有机废水,有机废水中主要含有少量研磨时产生的碎玻璃粉屑及有机清洗剂。水质特点:COD较高,悬浮物较少主要设备:混凝沉淀,氧化,砂碳过滤工艺说明:有机废水设计处理水量为120m3/h,主要污染物为COD,其它污染极较少,由于其COD成分单一,水量较大,因考虑处理出水降低COD后作为循环水使用,去除COD采用无二次污染的工艺较为适合,故采用臭氧接触氧化+多介质过滤(因有机废水中SS很少,故多介质过滤器的位置预留)+生物活性碳过滤处理工艺,并预留保安过滤+超滤位置。出水作为冷却循环水使用。过滤、活性碳过滤反冲水进入排放水处理系统。有机废水去除率分析n序号构筑物CODCr(mg/L)SS(mg/L)石油类(mg/L)PH1臭氧接触氧化池、活性碳过滤器进水100进水100进水-进水6~9出水15出水70出水-出水6.5~8.5去除率%85%去除率%30%去除率%-2多介质过滤器、活性碳过滤器进水15进水70进水-进水6.5~8.5出水13出水7出水-出水6.5~8.5去除率%15%去除率%90%去除率%-不同工艺的选择的分析比较处理COD有机物的方法目前通常使用的有三大类,分别是化学氧化、物理吸附、生物降解,下面就对这些可行的方案做一分析:A.化学氧化:目前国内比较常用的氧化方法为双氧水法,氯氧化法、臭氧氧化法,由于使用环境的特殊性,废水处理完后需要回用至循环冷却水使用,所以在水中加入化学物质进行氧化的方法都不适用,这样会增加水中含盐量,对投加化学物质只会对循环冷却水带来不利影响,所以采用臭氧氧化法比较适用。B.物理吸附:常用的为活性炭吸附,但吸附容量有限,更换成本较高,在COD低于100mg/l下比较适用。C.生物法:生化方法比较传统,对有机物去除效果好,但此有机物组成成份为聚氧乙烯烷基醚、羧酸钠等物质,可生化性可能较差,且废水中无N、P成份,需要另外添加,可能会对废水回用水质造成影响。建议:为了稳妥起见,建议有机废水做小试、中试后再定方案。(3)碎玻璃废水生产车间采用中水对窑炉、铂金及成型工序碎玻璃进行冲洗、冷却时产生的废水称为碎玻璃废水,碎玻璃废水中主要含有少量碎玻璃粉屑及油份。水质特点:悬浮物颗粒较大,数量较少n主要为油份主要设备:撇油,气浮工艺说明:本处理系统设计处理水量为50m3/h。碎玻璃废水主要污染物为:SS、石油类,欲采用隔油沉淀、气浮处理工艺。在本池中投加PAC、PAM,计量泵投加。出水作为中水使用。撇油槽将废水粗颗粒在预沉池中处理,废水中的油沫通过气浮至水表面,上表面的油渣通过撇油装置收集到集油装置。集油装置中的油渣定时外运处理。隔油沉淀池设置污泥提升泵,保证按一定的流量提升至污泥浓缩池处理系统。气浮池出水水质:油≤20mg/lSS≤10mg/l碎玻璃废水去除率分析序号构筑物CODCr(mg/L)SS(mg/L)石油类(mg/L)PH1隔油沉淀池进水-进水50进水50进水6~9出水-出水10出水20出水6~9去除率%-去除率%80%去除率%60%此方案没有太多选择比较,可按此工艺处理。处理成本大约为0.30元/吨水。(4)污泥处理在废水处理过程中,沉淀下来的矾花等收集在沉淀槽底部,通过定时启动的污泥泵将污泥输送至污泥槽中,污泥含水率大约为99%,污泥槽污泥经污泥泵输送进压滤机中。经压制的泥饼跌至皮带输送机上,经皮带输送机输送至由贮泥斗中,定时联系汽车将污泥外运。滤液以重力方式回流至原水池中,和原废水混合后再处理。污泥处理的设备目前有几种:板框压滤机、带式压滤机、离心机等。不同工艺的选择的分析比较:n项目规模污泥量:2吨/天(估算)工艺方案板框压滤机带式压滤机处理效果含水率70%含水率80%占地面积(预估)40m236m2主要设备液压系统、压滤机、皮带机、泥斗压缩空气系统、反冲洗系统、污泥絮凝系统、药剂配置系统、皮带机、泥斗投资额度8-10万10-15万运行管理工艺成熟,设备简单,运行维护管理方便,对操作人员要求不高。工艺先进,全自动控制,对操作人员要求高,系统复杂,维护困难。单位处理成本(估算)低高工艺特点1、出泥含水率低2、操作简单3、维护方便4、投资省5、适用污泥量小的地方。1、连续进泥出泥,自动化程度高2、适用污泥量大的地方(10吨/天)工艺缺点1、自动化程度不高2、需要一定人工1、需要专用药剂2、系统复杂,维护难度大3、需要大量冲洗水,且混入大量有机药剂,COD较高,回原水池对水质有影响。结论1、通过以上对两种工艺的综合分析,采用板框压滤机比较适合n主要工艺流程(1)PAC 泵中间水池多介质过滤器沉淀池预沉调节池研磨废水泵生物活性碳过滤器纯水站回用水池超滤保安过滤器(2)臭氧发生器 臭氧接触氧化池泵多介质过滤器泵调节池有机废水循环水回用水池生物活性碳过滤器n(3)PACPAM 中水回用碎玻璃废水气浮隔油沉淀池污泥浓缩池废油收集(4)污泥处理污泥外运处置脱泥机污泥浓缩池泵