- 230.00 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

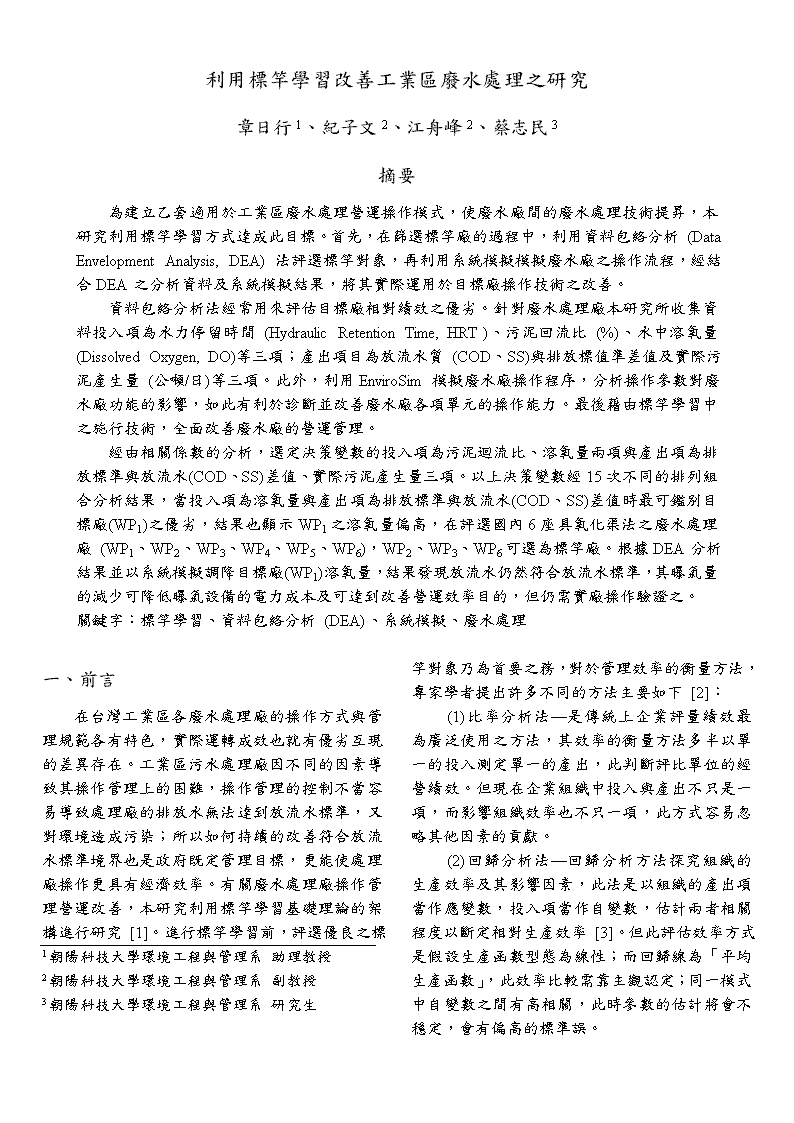

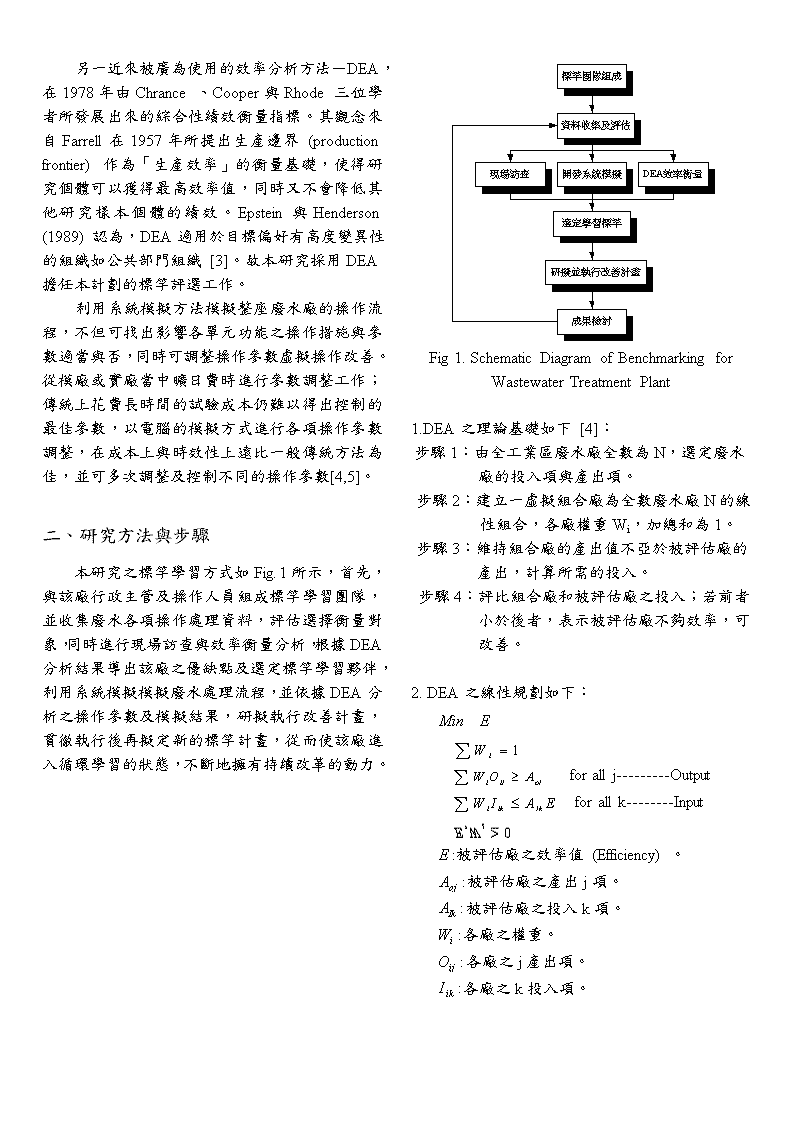

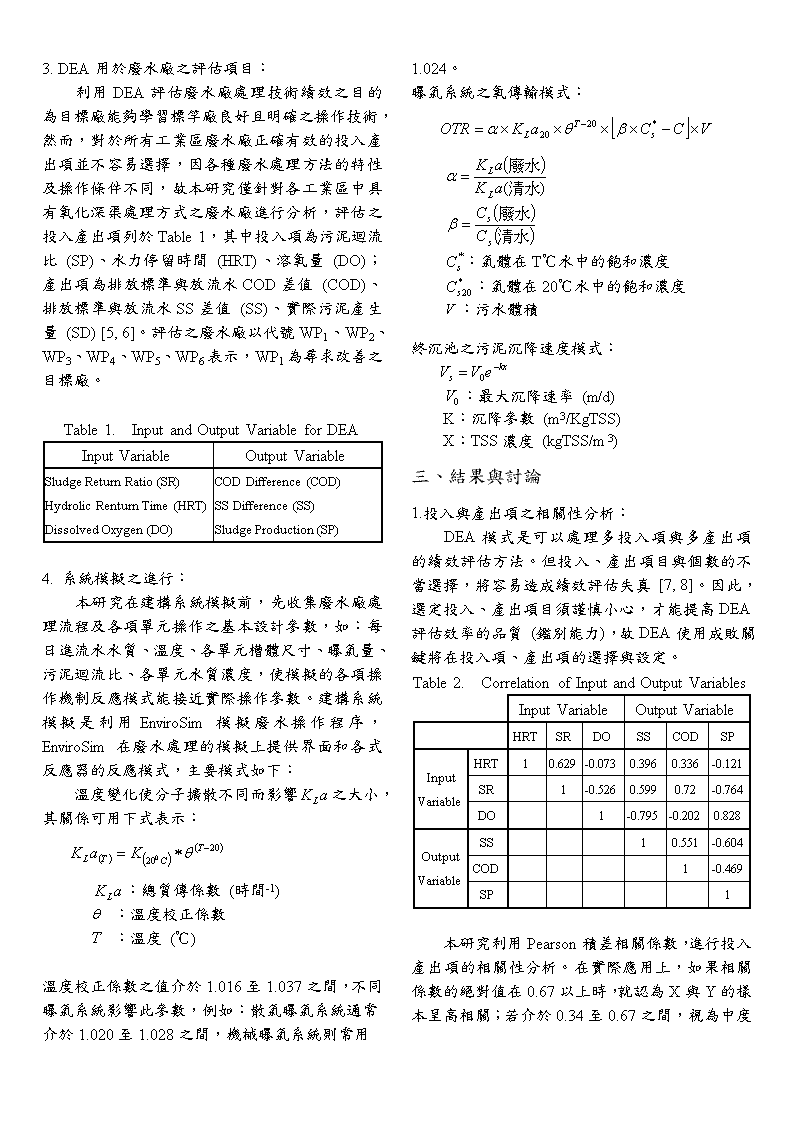

利用標竿學習改善工業區廢水處理之研究章日行1、紀子文2、江舟峰2、蔡志民3摘要為建立乙套適用於工業區廢水處理營運操作模式,使廢水廠間的廢水處理技術提昇,本研究利用標竿學習方式達成此目標。首先,在篩選標竿廠的過程中,利用資料包絡分析(DataEnvelopmentAnalysis,DEA)法評選標竿對象,再利用系統模擬模擬廢水廠之操作流程,經結合DEA之分析資料及系統模擬結果,將其實際運用於目標廠操作技術之改善。資料包絡分析法經常用來評估目標廠相對績效之優劣。針對廢水處理廠本研究所收集資料投入項為水力停留時間(HydraulicRetentionTime,HRT)、污泥回流比(%)、水中溶氧量(DissolvedOxygen,DO)等三項;產出項目為放流水質(COD、SS)與排放標值準差值及實際污泥產生量(公噸/日)等三項。此外,利用EnviroSim模擬廢水廠操作程序,分析操作參數對廢水廠功能的影響,如此有利於診斷並改善廢水廠各項單元的操作能力。最後藉由標竿學習中之施行技術,全面改善廢水廠的營運管理。經由相關係數的分析,選定決策變數的投入項為污泥迴流比、溶氧量兩項與產出項為排放標準與放流水(COD、SS)差值、實際污泥產生量三項。以上決策變數經15次不同的排列組合分析結果,當投入項為溶氧量與產出項為排放標準與放流水(COD、SS)差值時最可鑑別目標廠(WP1)之優劣,結果也顯示WP1之溶氧量偏高,在評選國內6座具氧化渠法之廢水處理廠(WP1、WP2、WP3、WP4、WP5、WP6),WP2、WP3、WP6可選為標竿廠。根據DEA分析結果並以系統模擬調降目標廠(WP1)溶氧量,結果發現放流水仍然符合放流水標準,其曝氣量的減少可降低曝氣設備的電力成本及可達到改善營運效率目的,但仍需實廠操作驗證之。關鍵字:標竿學習、資料包絡分析(DEA)、系統模擬、廢水處理一、前言在台灣工業區各廢水處理廠的操作方式與管理規範各有特色,實際運轉成效也就有優劣互現的差異存在。工業區污水處理廠因不同的因素導致其操作管理上的困難,操作管理的控制不當容易導致處理廠的排放水無法達到放流水標準,又對環境造成污染;所以如何持續的改善符合放流水標準境界也是政府既定管理目標,更能使處理廠操作更具有經濟效率。有關廢水處理廠操作管理營運改善,本研究利用標竿學習基礎理論的架構進行研究[1]。進行標竿學習前,評選優良之標1朝陽科技大學環境工程與管理系助理教授2朝陽科技大學環境工程與管理系副教授3朝陽科技大學環境工程與管理系研究生竿對象乃為首要之務,對於管理效率的衡量方法,專家學者提出許多不同的方法主要如下[2]:(1)比率分析法—是傳統上企業評量績效最為廣泛使用之方法,其效率的衡量方法多半以單一的投入測定單一的產出,此判斷評比單位的經營績效。但現在企業組織中投入與產出不只是一項,而影響組織效率也不只一項,此方式容易忽略其他因素的貢獻。(2)回歸分析法—回歸分析方法探究組織的生產效率及其影響因素,此法是以組織的產出項當作應變數,投入項當作自變數,估計兩者相關程度以斷定相對生產效率[3]。但此評估效率方式是假設生產函數型態為線性;而回歸線為「平均生產函數」,此效率比較需靠主觀認定;同一模式中自變數之間有高相關,此時參數的估計將會不穩定,會有偏高的標準誤。n另一近來被廣為使用的效率分析方法-DEA,在1978年由Chrance、Cooper與Rhode三位學者所發展出來的綜合性績效衡量指標。其觀念來自Farrell在1957年所提出生產邊界(productionfrontier)作為「生產效率」的衡量基礎,使得研究個體可以獲得最高效率值,同時又不會降低其他研究樣本個體的績效。Epstein與Henderson(1989)認為,DEA適用於目標偏好有高度變異性的組織如公共部門組織[3]。故本研究採用DEA擔任本計劃的標竿評選工作。利用系統模擬方法模擬整座廢水廠的操作流程,不但可找出影響各單元功能之操作措施與參數適當與否,同時可調整操作參數虛擬操作改善。從模廠或實廠當中曠日費時進行參數調整工作;傳統上花費長時間的試驗成本仍難以得出控制的最佳參數,以電腦的模擬方式進行各項操作參數調整,在成本上與時效性上遠比一般傳統方法為佳,並可多次調整及控制不同的操作參數[4,5]。二、研究方法與步驟本研究之標竿學習方式如Fig.1所示,首先,與該廠行政主管及操作人員組成標竿學習團隊,並收集廢水各項操作處理資料,評估選擇衡量對象,同時進行現場訪查與效率衡量分析,根據DEA分析結果導出該廠之優缺點及選定標竿學習夥伴,利用系統模擬模擬廢水處理流程,並依據DEA分析之操作參數及模擬結果,研擬執行改善計畫,貫徹執行後再擬定新的標竿計畫,從而使該廠進入循環學習的狀態,不斷地擁有持續改革的動力。Fig1.SchematicDiagramofBenchmarkingforWastewaterTreatmentPlant1.DEA之理論基礎如下[4]:步驟1:由全工業區廢水廠全數為N,選定廢水廠的投入項與產出項。步驟2:建立一虛擬組合廠為全數廢水廠N的線性組合,各廠權重Wi,加總和為1。步驟3:維持組合廠的產出值不亞於被評估廠的產出,計算所需的投入。步驟4:評比組合廠和被評估廠之投入;若前者小於後者,表示被評估廠不夠效率,可改善。2.DEA之線性規劃如下:forallj---------Outputforallk--------Input被評估廠之效率值(Efficiency)。被評估廠之產出j項。被評估廠之投入k項。各廠之權重。各廠之j產出項。各廠之k投入項。n3.DEA用於廢水廠之評估項目:利用DEA評估廢水廠處理技術績效之目的為目標廠能夠學習標竿廠良好且明確之操作技術,然而,對於所有工業區廢水廠正確有效的投入產出項並不容易選擇,因各種廢水處理方法的特性及操作條件不同,故本研究僅針對各工業區中具有氧化深渠處理方式之廢水廠進行分析,評估之投入產出項列於Table1,其中投入項為污泥迴流比(SP)、水力停留時間(HRT)、溶氧量(DO);產出項為排放標準與放流水COD差值(COD)、排放標準與放流水SS差值(SS)、實際污泥產生量(SD)[5,6]。評估之廢水廠以代號WP1、WP2、WP3、WP4、WP5、WP6表示,WP1為尋求改善之目標廠。Table1.InputandOutputVariableforDEAInputVariableOutputVariableSludgeReturnRatio(SR)HydrolicRenturnTime(HRT)DissolvedOxygen(DO)CODDifference(COD)SSDifference(SS)SludgeProduction(SP)4.系統模擬之進行:本研究在建構系統模擬前,先收集廢水廠處理流程及各項單元操作之基本設計參數,如:每日進流水水質、溫度、各單元槽體尺寸、曝氣量、污泥迴流比、各單元水質濃度,使模擬的各項操作機制反應模式能接近實際操作參數。建構系統模擬是利用EnviroSim模擬廢水操作程序,EnviroSim在廢水處理的模擬上提供界面和各式反應器的反應模式,主要模式如下:溫度變化使分子擴散不同而影響之大小,其關係可用下式表示::總質傳係數(時間-1):溫度校正係數:溫度(℃)溫度校正係數之值介於1.016至1.037之間,不同曝氣系統影響此參數,例如:散氣曝氣系統通常介於1.020至1.028之間,機械曝氣系統則常用1.024。曝氣系統之氧傳輸模式::氣體在T℃水中的飽和濃度:氣體在20℃水中的飽和濃度:污水體積終沉池之污泥沉降速度模式::最大沉降速率(m/d)K:沉降參數(m3/KgTSS)X:TSS濃度(kgTSS/m3)三、結果與討論1.投入與產出項之相關性分析:DEA模式是可以處理多投入項與多產出項的績效評估方法。但投入、產出項目與個數的不當選擇,將容易造成績效評估失真[7,8]。因此,選定投入、產出項目須謹慎小心,才能提高DEA評估效率的品質(鑑別能力),故DEA使用成敗關鍵將在投入項、產出項的選擇與設定。Table2.CorrelationofInputandOutputVariablesInputVariableOutputVariableHRTSRDOSSCODSPInputVariableHRT10.629-0.0730.3960.336-0.121SR1-0.5260.5990.72-0.764DO1-0.795-0.2020.828OutputVariableSS10.551-0.604COD1-0.469SP1本研究利用Pearson積差相關係數,進行投入產出項的相關性分析。在實際應用上,如果相關係數的絕對值在0.67以上時,就認為X與Yn的樣本呈高相關;若介於0.34至0.67之間,視為中度相關,若在0.34以下則是為低相關,選擇投入與產出項具有高相關性者,為DEA優先選擇的變數。由Table2列出投入項及產出項之相關係數中,得知水力停留時間與產出項的SS排放差值、COD排放差值與實際污泥產生量為低相關係數(0.396、0.336、-0.121),說明水力停留時間(HRT)對研究中所採用產出項變數之相關性並無直接的影響,且會造成DEA的模式鑑別能力降低,投入項與產出項間的相關係數高,對DEA會有較好的鑑別能力;而在投入項與投入項(或產出與產出項)間,有較低的相關係數對於DEA模式能有較好的鑑別能力。經由相關係數比較刪除,選定投入項為迴流污泥比、溶氧量與產出項中排放標準與放流水COD差值(COD)、排放標準與放流水SS差值(SS)、實際污泥產生量(SD),以這五項的投入產出項進行排列組合分析。2.廢水廠DEA之分析結果:Table3.RatioValueofVariousInputandOutputVariables次數WP1WP2WP3WP4WP5WP6110.9110.790.971210.8910.720.960.92310.93110.97140.77110.850.811511110.861610.88110.861710.9010.830.99181110.850.991910.890.9210.991101110.850.9911111110.9911210.93110.9911311110.9911410.93110.9711511110.861Table3列出不同投入項與產出項組合分析結果,其中第4次組合決策變數為投入項DO與產出項SS、COD三項,WP1分數效率為0.77。列於Table4中資料為各廢水廠投入產出項實際月平均值,WP1溶氧量4.63mg/L明顯高出其他廢水廠,經DEA分析求得標竿之目標值應為3.56mg/L(Table5.)。WP1分數效率為0.77,此即意含顯示實際操作中的溶氧量應可降低至3.65mg/L,可否降低DO則再由系統模擬分析結果決定;而經DEA分析結果產出項中的SS差值為17.19,顯示WP1的放流水水質SS應可達到更低的排放水質。Table4.InputandOutputDataofVariousPlantsInputVariableWP1WP2WP3WP4WP5WP6DO4.633.964.344.114.213.42OutputVariableWP1WP2WP3WP4WP5WP6SS1.1118.1221.6417.112.2818.36COD817.0535.1847.4614.7910.6710.50Table5.ActualValueandTargetValueofWP1WP1ActualValueTargetValueDifferenceInputVariableDO4.633.56-1.07OutputVariableSS1.1118.317.19COD17.0517.0503.系統模擬:本研究利用EnviroSim模擬廢水廠操作如圖2,此系統模擬建構資料有進流水水質:COD(mg/L)、ISS(mg/L)、DO(mg/L)、TKN(mg/L);沉砂浮油槽:槽體尺寸、去除率、砂體大小、分流方法;曝氣槽:槽體大小、曝氣方式、溶氧量及模式參數;終沉池:槽體大小、迴流比、沉降模式參數;脫水槽:槽體尺寸、分流方式、固體去除率、脫水污泥體積,模擬運算方式可分為穩態模擬及動態模擬兩種,所輸入資料為九十年二月份工業區廢水廠資料。nFig.2FlowChartofSystemSimulationforWP1Table6及Table7為WP1之實際與模擬廢水水質,包括DO、SS、COD及BOD5,數據顯示與實際廢水廠水質以近似相同。接著再由DEA分析之結果顯示調整氧化渠單元溶氧(DO)為3.56mg/L可增進運轉操作績效故將其輸入系統模擬觀察期變化。Table6.ActualQualityofWP1ElementsDO(mg/L)SS(mg/L)COD(mg/L)BOD5(mg/L)Influent4.8485446250Aerobictank14.633,148(MLSS)Aerobictank24.633,312(MLSS)SurfaceOverflowrate(m3/m2day)SS(mg/L)COD(mg/L)BOD5(mg/L)FinalClarifier18.14308612FinalClarifier28.14308612Effluent276120Table7.SimulatedWaterQualityofWP1ElementsDO(mg/L)SS&MLSS(mg/L)COD(mg/L)BOD5(mg/L)Influent4.8485.08446250Aerobictank14.632,981(MLSS)295Aerobictank24.632,981(MLSS)295SurfaceOverflowrate(m3/m2day)SS(mg/L)COD(mg/L)BOD5(mg/L)FinalClarifier18.1427.2359.804.39FinalClarifier28.1427.2359.804.39Effluent27.2359.804.39Table8ResultsofSimulationWithDOadjustmentElementsDO(mg/L)SSMLSS(mg/L)COD(mg/L)BOD5(mg/L)Influent4.8485.08446250Aerobictank13.562,991(MLSS)348Aerobictank23.562,991(MLSS)348SurfaceOverflowrate(m3/m2day)SS(mg/L)COD(mg/L)BOD5(mg/L)FinalClarifier18.1427.2059.764.61FinalClarifier28.1427.2059.764.61Effluent27.2059.764.61經系統模擬調整溶氧量後,表8中放流水質並無明顯改變,只些些許提高氧化渠中的MLSS及BOD,而一般氧化渠中的MLSS操作條件範圍3000~4000mg/L,所以降低曝氣量並不影響氧化渠的操作條件範圍,也將可減少電力成本且放流水也在排放標準內。四、結論本研究採用資料包絡分析(DEA)法分析廢水處理廠投入產出項,評估目標廠WP1廢水廠相對績效之優劣。評選投入產出項時利用相關係數的分析,選定決策變數的投入項為污泥迴流比、溶氧量兩項與產出項中排放標準與放流水COD差值、排放標準與放流水SS差值、實際污泥產生量三項。再經15次不同的排列組合投入項與產出項分析結果,選定決策變數投入項為溶氧量與產出項中排放標準與放流水COD差值、排放標準與放流水SS差值時最能鑑別出目標廠之優缺點,並評選WP2、WP3、WP6作為WP1的標竿學習對象。根據上述DEA分析結果得出目標廠之DO偏高(4.63mg/L),利用模擬調降DO至(3.56mg/L),由系統模擬結果發現放流水仍然符合放流水標準,其調降曝氣量參數可降低曝氣設備的電力成本。對於此模擬之結果並未經WP1實廠作驗證比較,所以未來仍將繼續進行實廠的操作已確定實際改善措施,供標竿學習進行。n五、參考文獻1.紀子文、江舟峰等”污水下水道系統營運管理制度之研究”,國科會計劃(1999)。2.吳政道”提升資料包絡分析模式之區別能力—以銀行相對經營績效衡量為例”,國立中央大學,企業管理所碩士論文(2000)。3.黃旭男”資料包絡分析法使用程序之研究及其在非營利組織效率評估上之應用”,交通大學學管科所博士論文(1993)。4.蕭旭欣、張有義”以溶氧變化率控制廢水處理系統之電腦模擬”,工業污染防治,第42期,第67-81頁(1992)。5.卓伯全、廖述良、邱伯仁、余瑞芳等”應用類神經網路輔助建立動態連續進流循序批分式活性污泥系統之即時控制策略”,第二十五屆廢水處理研討會論文集,第103-109頁,雲林縣(2000)6.Banker,R.D.,A.CharnesandW.W.cooper,”SomeModelsforEstimatingTechnicalandScaleInefficienciesinDataEnvelopmentAnalysis”,ManagementScience,30:9,pp.1078-1092(1984).7.Roger,Patrick,Benchmarkingwastewateroperations—collection,treatmentandBiosolidsmanagement,WaterEnvironmentResearchFoundation(1997)。8.Prins,J.G.,SewerBechmarkstudyprovidesoperationandmaintenanceguidelines,WaterenvironmentFederation(1999).9.Charnes,A.andW.W.cooper,”ProgrammingwithLinearFractionalFunctional”,NavalResearchLogisticsquarterly,9,1962,pp.181-185.(1962)10.Charnes,A.,W.W.cooperandE.Rhodes,”MeasuringtheEfficiency”,JournaloftheRoyalStatisticalSocietySeriesA,General,120:3,pp.181-185(1957).