- 79.91 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

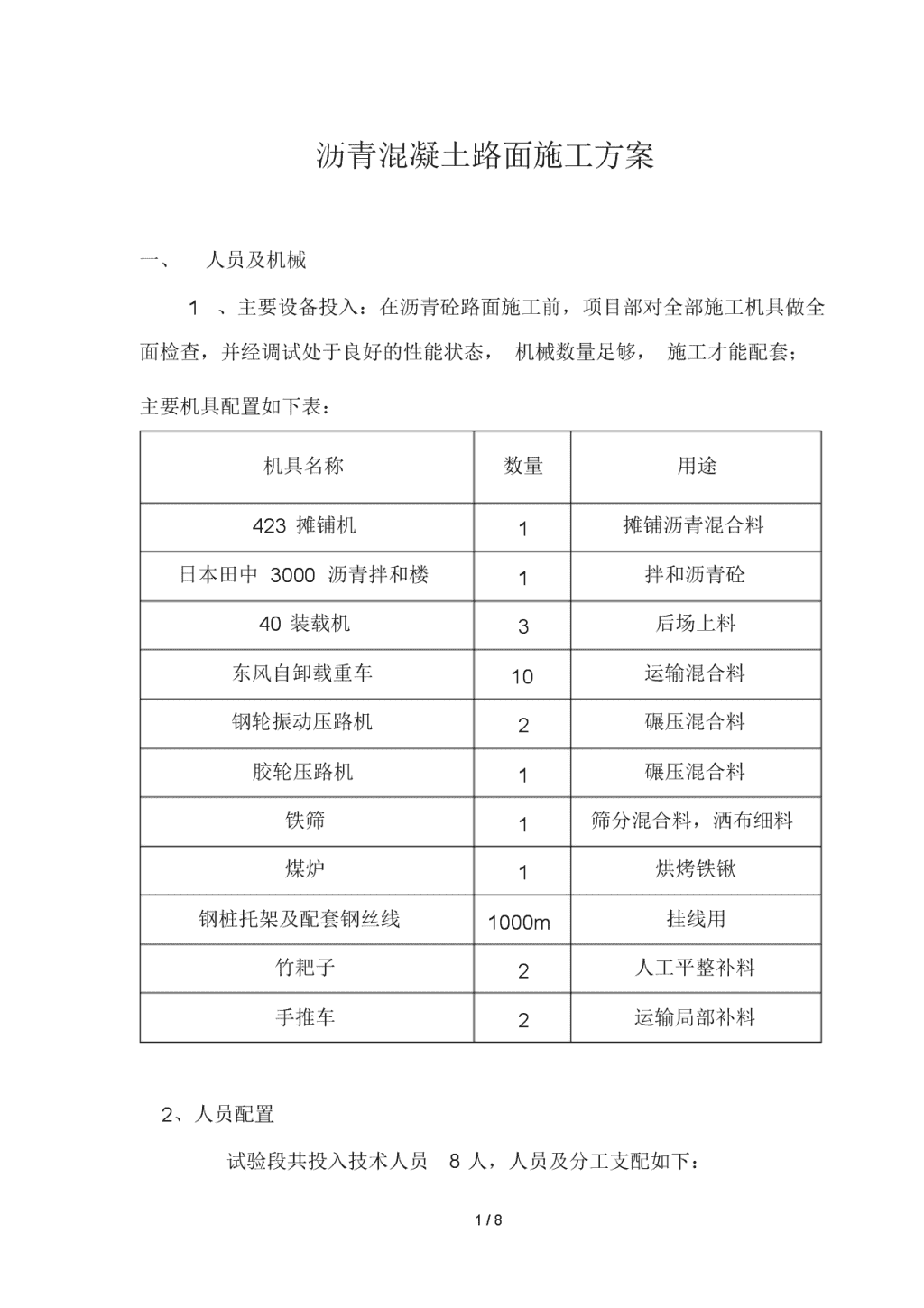

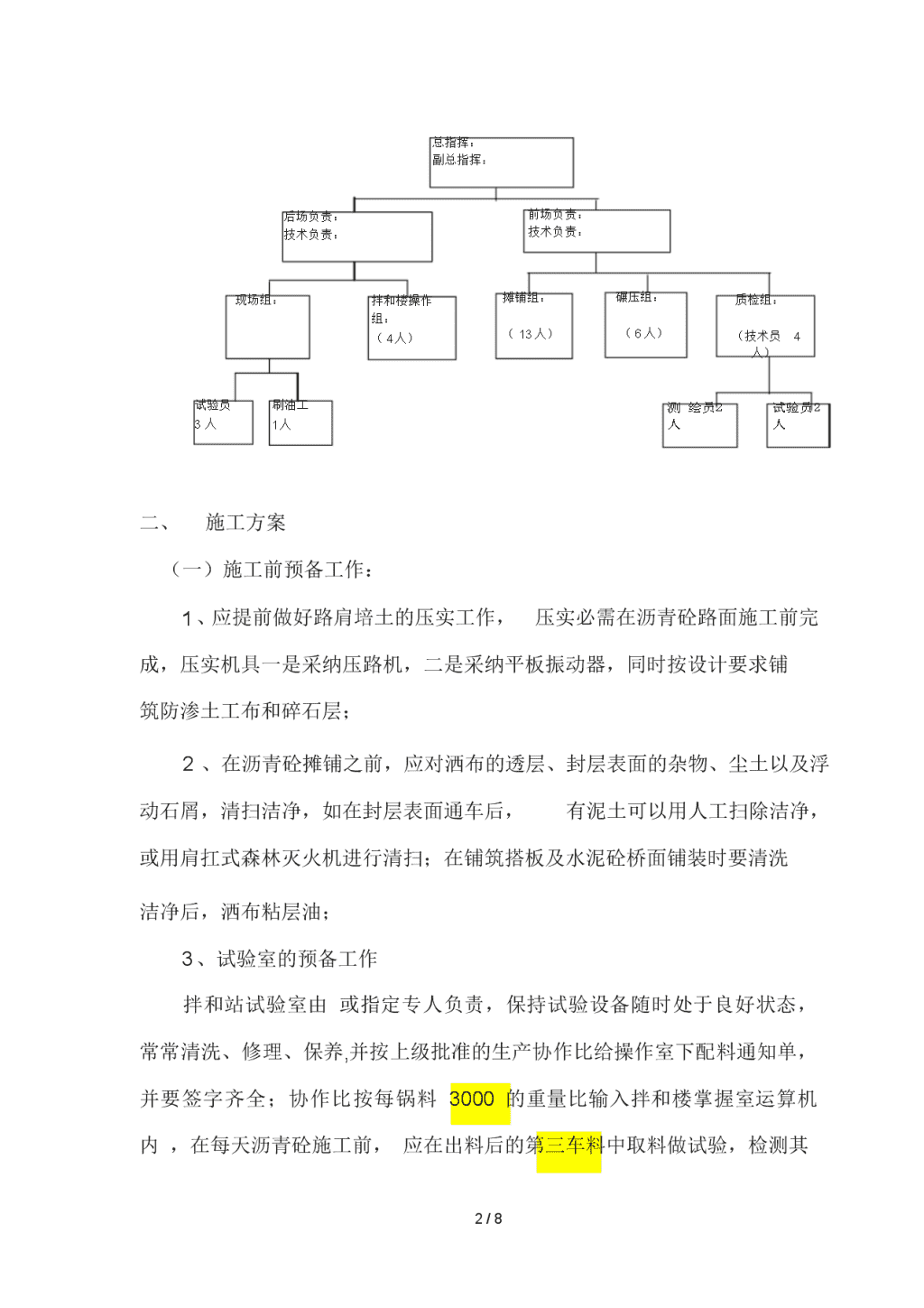

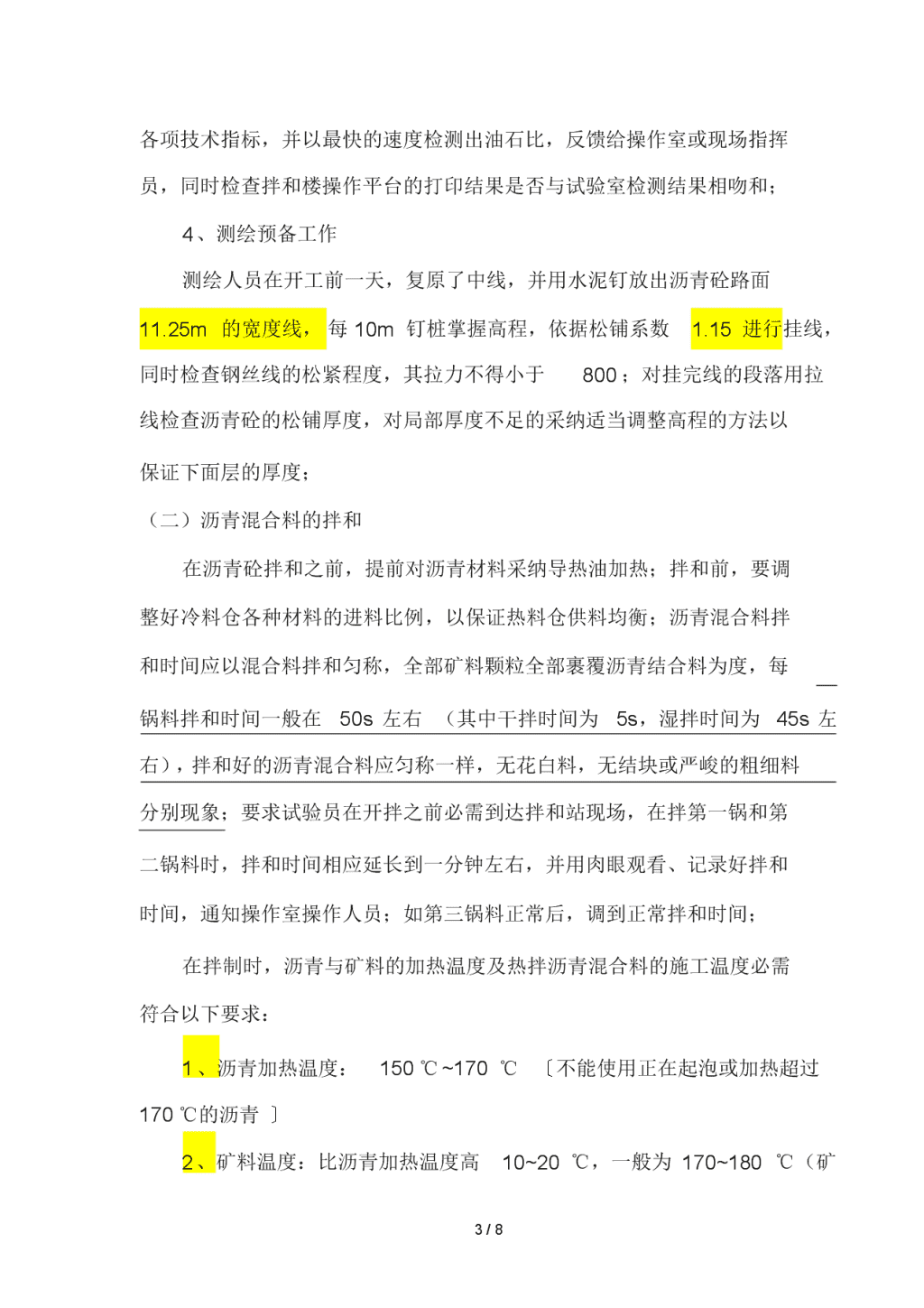

沥青混凝土路面施工方案一、人员及机械1、主要设备投入:在沥青砼路面施工前,项目部对全部施工机具做全面检查,并经调试处于良好的性能状态,机械数量足够,施工才能配套;主要机具配置如下表:机具名称数量用途423摊铺机1摊铺沥青混合料日本田中3000沥青拌和楼1拌和沥青砼40装载机3后场上料东风自卸载重车10运输混合料钢轮振动压路机2碾压混合料胶轮压路机1碾压混合料铁筛1筛分混合料,洒布细料煤炉1烘烤铁锹钢桩托架及配套钢丝线1000m挂线用竹耙子2人工平整补料手推车2运输局部补料2、人员配置试验段共投入技术人员8人,人员及分工支配如下:1/8n总指挥:副总指挥:后场负责:技术负责:前场负责:技术负责:现场组:拌和楼操作组:(4人)摊铺组:(13人)碾压组:(6人)质检组:(技术员4人)试验员3人刷油工1人测绘员2人试验员2人二、施工方案(一)施工前预备工作:1、应提前做好路肩培土的压实工作,压实必需在沥青砼路面施工前完成,压实机具一是采纳压路机,二是采纳平板振动器,同时按设计要求铺筑防渗土工布和碎石层;2、在沥青砼摊铺之前,应对洒布的透层、封层表面的杂物、尘土以及浮动石屑,清扫洁净,如在封层表面通车后,有泥土可以用人工扫除洁净,或用肩扛式森林灭火机进行清扫;在铺筑搭板及水泥砼桥面铺装时要清洗洁净后,洒布粘层油;3、试验室的预备工作拌和站试验室由或指定专人负责,保持试验设备随时处于良好状态,常常清洗、修理、保养,并按上级批准的生产协作比给操作室下配料通知单,并要签字齐全;协作比按每锅料3000的重量比输入拌和楼掌握室运算机内,在每天沥青砼施工前,应在出料后的第三车料中取料做试验,检测其2/8n各项技术指标,并以最快的速度检测出油石比,反馈给操作室或现场指挥员,同时检查拌和楼操作平台的打印结果是否与试验室检测结果相吻和;4、测绘预备工作测绘人员在开工前一天,复原了中线,并用水泥钉放出沥青砼路面11.25m的宽度线,每10m钉桩掌握高程,依据松铺系数1.15进行挂线,同时检查钢丝线的松紧程度,其拉力不得小于800;对挂完线的段落用拉线检查沥青砼的松铺厚度,对局部厚度不足的采纳适当调整高程的方法以保证下面层的厚度;(二)沥青混合料的拌和在沥青砼拌和之前,提前对沥青材料采纳导热油加热;拌和前,要调整好冷料仓各种材料的进料比例,以保证热料仓供料均衡;沥青混合料拌和时间应以混合料拌和匀称,全部矿料颗粒全部裹覆沥青结合料为度,每锅料拌和时间一般在50s左右(其中干拌时间为5s,湿拌时间为45s左右),拌和好的沥青混合料应匀称一样,无花白料,无结块或严峻的粗细料分别现象;要求试验员在开拌之前必需到达拌和站现场,在拌第一锅和第二锅料时,拌和时间相应延长到一分钟左右,并用肉眼观看、记录好拌和时间,通知操作室操作人员;如第三锅料正常后,调到正常拌和时间;在拌制时,沥青与矿料的加热温度及热拌沥青混合料的施工温度必需符合以下要求:1、沥青加热温度:150℃~170℃〔不能使用正在起泡或加热超过170℃的沥青〕2、矿料温度:比沥青加热温度高10~20℃,一般为170~180℃(矿3/8n粉不加热);3、混合料出厂温度:155~165℃;当温度超过180℃时,为废弃料;(在后场出料后由专人逐车量测,并签发由监理工程师认可的混合料出厂温度通知单方可出厂)4、运输到现场温度:不低于135~155℃;5、摊铺温度:正常气温时不低于125~135℃,不超过165℃,低温时不低于125~135℃,最高温度不得超过175℃;6、碾压温度:温度正常施工低温施工初压温度125~145℃,不低于115℃135~155℃,不低于115℃复压温度115~135℃,不低于105℃125~145℃,不低于105℃终压温度105~125℃,不低于105℃115~135℃,不低于95℃(三)热拌沥青混合料的运输1、运输车辆的预备用10辆东风自卸翻斗车运输;在接料之前,每个驾驶员应将车厢升起,检查是否有杂物,将杂物清扫洁净后,按次序停在矿粉罐旁边,为防止沥青与车厢板粘结,由刷油工刷油,要求刷油工上到车厢内,用布拖把粘上油水涂抹(油水是用柴油与水比例为1:3的混合液),但不得有余液积聚在车厢底部;如有余液,应通知驾驶员将车厢升起,倒净为止;2、运输车辆在拌和站的路线走向,应沿进试验室的路口,进入4/8n接料区;在接料时,应按划出的红线区停车,并听从治理人员的指挥;接料上路后,应严格按指定的路线行驶,不得处处横穿中心分隔带;到达摊铺地点后,在倒车时,应前后观看,留意不要把定位桩和钢丝线碰倒或撞断;3、沥青混合料运输车的运量,应较拌和才能或摊铺速度有所富余,施工过程中摊铺机前方应有运料车在等候卸料;开头摊铺时,在施工现场等候卸料的运料车不宜少于4~5辆,并保证出厂的第五辆车第一个向摊铺机卸料;4、在摊铺过程中,运料车倒车应在摊铺机前10~30处停住,不得撞击摊铺机;卸料过程中,运料车应挂空档,靠摊铺机推动前进;5、运料车的保温措施:在低温施工和运距较远时,在运料车上用蓬布掩盖;(四)沥青混合料的摊铺1、摊铺前应检查好摊铺机的各部性能,使其始终保持良好的状态;路面下面层设计宽度顶面为11.35m,底面11.41m,即为摊铺宽度;依据摊铺机熨平板设置可装成11.25m长;测绘人员放出沥青路面宽度线并撒上白灰;2、摊铺机料斗在受料前,应在料斗内涂刷少量防止粘料用的柴油;3、摊铺机摊铺前40分钟,对熨平板系统进行加热;加热温度不低于70℃4、摊铺机松铺系数临时采纳1.17,待试验段铺筑完经检测后再确定;5、沥青混合料必需缓慢、匀称、连续不间断地摊铺;摊铺过程中尽量5/8n不要停顿,不得随便变换速度;依据拌和楼生产才能、试验段摊铺速度初步确定为1.5;6、用机械摊铺的混合料,一般不用人工反复修整,当显现以下情形时,可用人工作局部修补,或更换混合料:①横断面不符合要求;②构造物为斜交时,接头部位缺料;③摊铺带边缘局部缺料;④表面明显不平整;⑤局部混合料明显离析;⑥摊铺机后有明显拖痕;7、人工补料必需技术人员的指导下进行;补料的方法:一是用铁锹或铁筛,所用的铁锹或铁筛等工具宜加热使用,也可用柴油或油水混合液清洗,以防粘结混合料;8、要求技术员、试验员、测绘员应紧随摊铺机后面检测其摊铺温度、厚度,并用水准仪测定其松铺系数;(五)沥青混合料的碾压1、在碾压前,压路机操作手应对轮胎进行清洗,保持轮胎洁净,无泥土等现象;2、在摊铺机铺筑30~40m后,并保持在碾压温度范畴内,开头碾压;碾压分初压、复压、终压;初压:初压应在混合料摊铺后较高温度下进行,用关闭振动的钢轮压路机(压路机要打开水阀)碾压;碾压速度为1.5~2.0;碾压应遵循由外向内、由低到高的原就;相邻碾压段应重叠1/3~1/2轮宽,压完全幅为一遍;由于两侧均未埋设路缘石,可用耙子将边缘的混合料稍稍耙高,(此项工作应认真操作,防止土路肩泥土混入)尔后将压路机的外侧轮伸出边缘6/8n10以上碾压,也可在边缘先空出30~40,待压完第一遍后,将压路机大部分重量位于已压实过的混合料面上再压边缘,以削减向外推移;初压碾压两遍;碾压路线及碾压方向不应突然转变而导致混合料产生推移;压路机起动、停止必需减速缓慢进行,碾压至摊铺机后停机时,每次应错开或呈阶梯状,错开距离为30~50;复压:复压先采纳另一台钢轮压路机,并开启振动进行强压,碾压遍数暂定3遍,后用轮胎压路机碾压3遍,达到要求压实度96%(以马歇尔试验密度为标准密度)以上,并无明显轮迹;碾压的速度为2.5~3.5;振动压路机停车时应关闭振动,油门抬起,连续向前滑动一段后再停车;终压:用双钢轮压路机(关闭振动)碾压,不宜少于2遍,并无轮迹;碾压速度为2.5~3.5;3、在碾压过程中压路机不得随便停顿,不得在未碾压成型并冷却的路段上转向,调头或停车等候;4、在压路机压不到边的地方,应用人工夯锤进行夯实并达到要求的密实度;(六)接缝处理1、在施工缝及构造物两端的连接处必需认真操作,保证紧密、平顺;2、横向接缝主要采纳平接缝,将端部切齐,并应做到紧密连接,充分压实,连接平顺;施工时采纳以下方法:在施工终止时,摊铺机在接近端部前约1m处将熨平板抬起驶离现场,用人工将混合料翻起,在末端处撒一薄层砂带,然后再用人工将混合物料整平,稍比摊铺的路面高出约1左右,同时进行碾压,待碾压至要求的密7/8n实度后,如施工停工后时间较富余,用5m直尺检测其平整度,在不平整处沿横向拉线切齐,再将其挖除,挖除后要将下面的砂子清洗洁净;如下班较晚,可留至下次施工时挖除,在下次施工时,接缝应涂上粘层沥青或用加热的沥青涂抹;3、横向接缝的碾压应先用钢轮压路机进行横向碾压,碾压时压路机应位于已压实的混合料层上,轮胎伸入新铺层的宽度为15,然后每碾压一遍向新铺混合料移动15~20,直至全部在新铺层上为止,再改为纵向碾压;三、安全生产、环保及文明施工沥青砼路面施工是在酷热的夏季,沥青混合料其本身温度也较高,要防止施工人员中暑;各机械操作人员应高度重视施工安全,对运输车辆接料、倒料应防止烫伤,留意机车保养及安全驾驶;沥青拌和楼场地不得堆放任何废弃料,各种碎石料应分开堆放,标识清晰;在施工现场应将废弃的沥青料及杂物清除,不得堆放在路面、路肩、边坡或中心分隔带上,对排除的粉尘和废料集中倒入指定的废料坑内,保证人走场清、路容美观;8/8