- 346.68 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

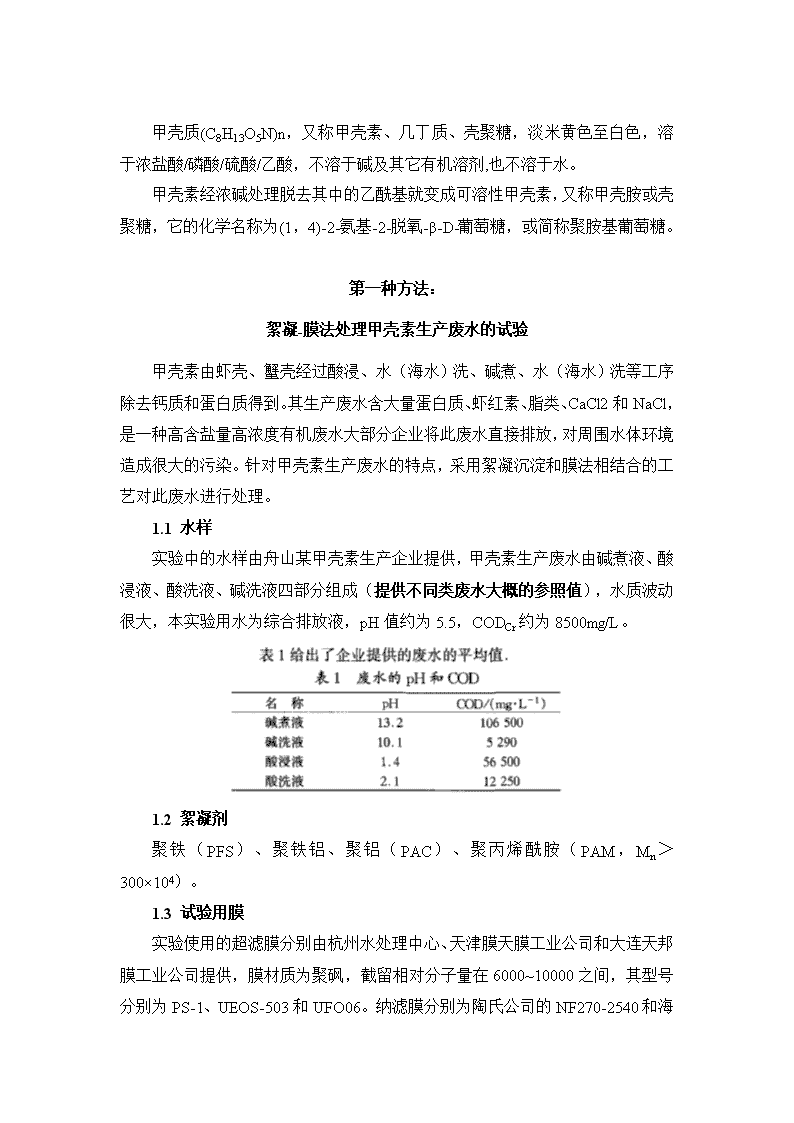

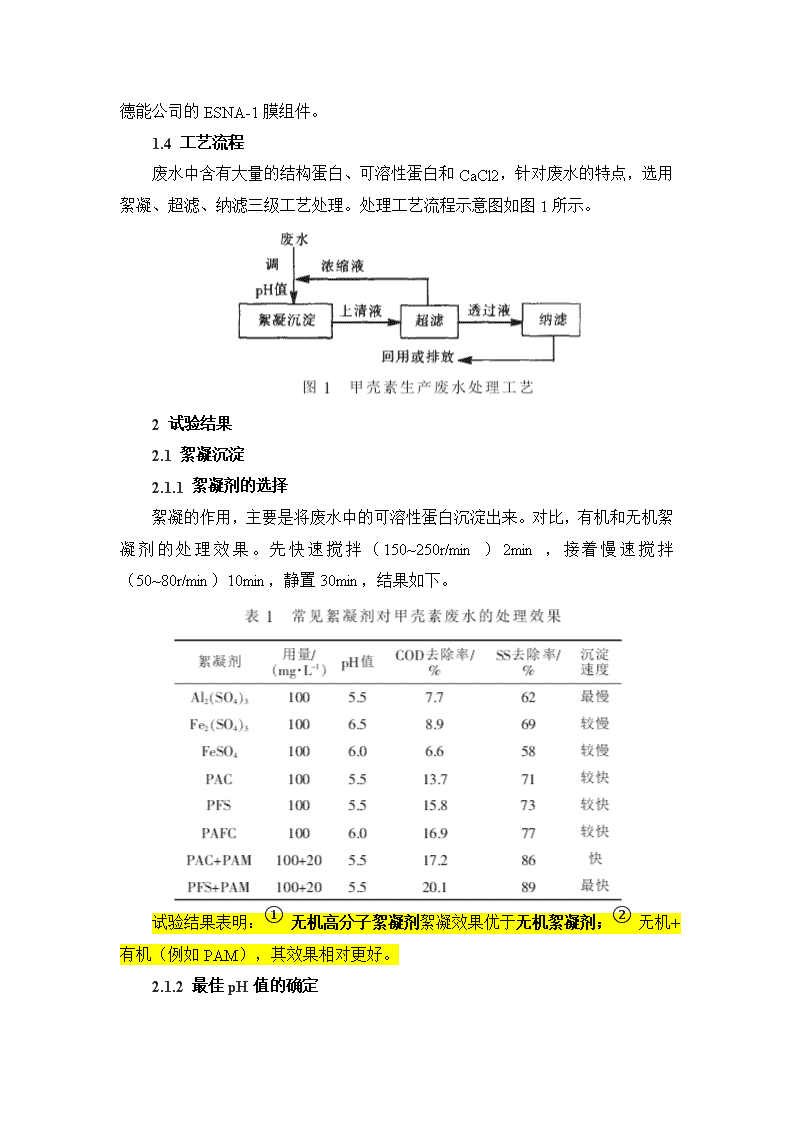

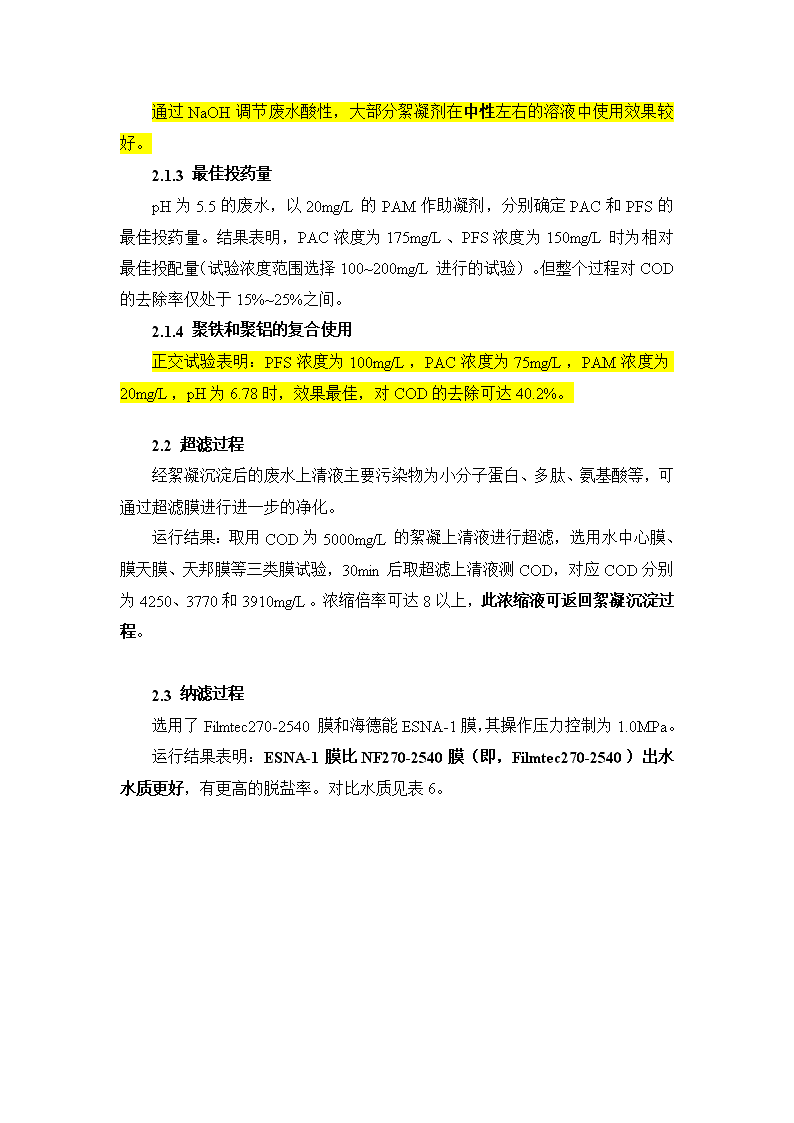

甲壳质(C8H13O5N)n,又称甲壳素、几丁质、壳聚糖,淡米黄色至白色,溶于浓盐酸/磷酸/硫酸/乙酸,不溶于碱及其它有机溶剂,也不溶于水。甲壳素经浓碱处理脱去其中的乙酰基就变成可溶性甲壳素,又称甲壳胺或壳聚糖,它的化学名称为(1,4)-2-氨基-2-脱氧-β-D-葡萄糖,或简称聚胺基葡萄糖。第一种方法:絮凝-膜法处理甲壳素生产废水的试验甲壳素由虾壳、蟹壳经过酸浸、水(海水)洗、碱煮、水(海水)洗等工序除去钙质和蛋白质得到。其生产废水含大量蛋白质、虾红素、脂类、CaCl2和NaCl,是一种高含盐量高浓度有机废水大部分企业将此废水直接排放,对周围水体环境造成很大的污染。针对甲壳素生产废水的特点,采用絮凝沉淀和膜法相结合的工艺对此废水进行处理。1.1水样实验中的水样由舟山某甲壳素生产企业提供,甲壳素生产废水由碱煮液、酸浸液、酸洗液、碱洗液四部分组成(提供不同类废水大概的参照值),水质波动很大,本实验用水为综合排放液,pH值约为5.5,CODCr约为8500mg/L。1.2絮凝剂聚铁(PFS)、聚铁铝、聚铝(PAC)、聚丙烯酰胺(PAM,Mn>300×104)。1.3试验用膜n实验使用的超滤膜分别由杭州水处理中心、天津膜天膜工业公司和大连天邦膜工业公司提供,膜材质为聚砜,截留相对分子量在6000~10000之间,其型号分别为PS-1、UEOS-503和UFO06。纳滤膜分别为陶氏公司的NF270-2540和海德能公司的ESNA-1膜组件。1.4工艺流程废水中含有大量的结构蛋白、可溶性蛋白和CaCl2,针对废水的特点,选用絮凝、超滤、纳滤三级工艺处理。处理工艺流程示意图如图1所示。2试验结果2.1絮凝沉淀2.1.1絮凝剂的选择絮凝的作用,主要是将废水中的可溶性蛋白沉淀出来。对比,有机和无机絮凝剂的处理效果。先快速搅拌(150~250r/min)2min,接着慢速搅拌(50~80r/min)10min,静置30min,结果如下。试验结果表明:①无机高分子絮凝剂絮凝效果优于无机絮凝剂;②无机+有机(例如PAM),其效果相对更好。2.1.2最佳pH值的确定n通过NaOH调节废水酸性,大部分絮凝剂在中性左右的溶液中使用效果较好。2.1.3最佳投药量pH为5.5的废水,以20mg/L的PAM作助凝剂,分别确定PAC和PFS的最佳投药量。结果表明,PAC浓度为175mg/L、PFS浓度为150mg/L时为相对最佳投配量(试验浓度范围选择100~200mg/L进行的试验)。但整个过程对COD的去除率仅处于15%~25%之间。2.1.4聚铁和聚铝的复合使用正交试验表明:PFS浓度为100mg/L,PAC浓度为75mg/L,PAM浓度为20mg/L,pH为6.78时,效果最佳,对COD的去除可达40.2%。2.2超滤过程经絮凝沉淀后的废水上清液主要污染物为小分子蛋白、多肽、氨基酸等,可通过超滤膜进行进一步的净化。运行结果:取用COD为5000mg/L的絮凝上清液进行超滤,选用水中心膜、膜天膜、天邦膜等三类膜试验,30min后取超滤上清液测COD,对应COD分别为4250、3770和3910mg/L。浓缩倍率可达8以上,此浓缩液可返回絮凝沉淀过程。2.3纳滤过程选用了Filmtec270-2540膜和海德能ESNA-1膜,其操作压力控制为1.0MPa。运行结果表明:ESNA-1膜比NF270-2540膜(即,Filmtec270-2540)出水水质更好,有更高的脱盐率。对比水质见表6。n膜的清洗:纳滤膜运行4h后,通量降至1.15L/min,用清水冲洗5min,通量上升1.15L/min。通量恢复不多。后用多聚磷酸钠和十二烷基苯磺酸钠配制的清洗液对ESNA-1膜清洗10min后,再用清水冲洗5min,此时通量上升至4.3L/min,恢复至原始水通量。n第二种方案:甲壳素生产废水集约化处理技术(混凝+微网处理/UBF/好氧联合工艺)甲壳素生产废水是以海洋生物蛋白有机污染为主的高浓度有机废水,具有pH低、Cl-浓度高、污染负荷高、色度高和盐度高的特点。该作者以宁波市某甲壳素生产企业的甲壳素生产废水为研究对象,采用混凝+微网处理/UBF/好氧联合处理工艺处理该废水,相关的介绍如下所示。1、工程概况该厂的生产工艺流程及污染物产生流程见图1。从生产工艺的调查研究中发现,甲壳素生产废水包括4部分:冲洗原料的废水、酸性废水、碱性废水、最后清洗废水(注意与上一个方法对应的四类废水的称呼不一样,即碱煮液、碱洗液、酸浸液和酸洗液)。酸性废水主要含有大量钙质及其他盐类,部分溶解的肉质、油脂及原料本身带入的杂质、少量的甲壳质;碱性废水中含有大量的可溶性蛋白和氨基酸,以及大量色素、油脂和少量的甲壳质和壳聚糖,是污染物含量最高的一股废水。但其它2股废水却占到了总废水量的大部分。对应水质情况见表1所示。甲壳素生产废水主要由高浓度酸碱废水和较低浓度清洗废水n组成,根据水质水量变化的情况和设计原则,对废水进行分质处理,采用物化预处理+生化处理相结合的工艺方案(图2)。2、不同废水分类处理方案说明2.1酸性与碱性废水预处理技术利用酸碱废水中含有大量胶体蛋白质的特殊水质特点,首先将碱性废水投入预处理试验设备中(碱性废水的pH值≥12)。其有效体积为100L,并以1L/min的速度滴加酸性废水,同时加入一定量PAM。在pH值逐渐降低的过程中,废水中不同等电点的蛋白质会不断析出,反应器底部设置气浮器或者采用网膜不间断对废水进行气浮或过滤处理,每隔10min取样测试清液的COD成分,小试试验装置见图3。试验用时60min,COD有明显的降低。2.2生产废水减量化技术n相对于酸性废水和碱性废水而言,清洗废水污染程度相对较低,水量相对较大。为将清洗废水经过适当处理后能够作为酸浸液的水源,研究了采用混凝+大孔径金属微网过滤技术进行处理的效果。清洗废水加入反应器(图5)内,投加50mg/LPAC作为混凝剂。进水COD、SS分别为3185、879mg/L。试验结果表明,通过采用大孔径微网技术可以有效地对清洗水进行处理,其COD的去除率可达60%左右,过滤后出水SS低于30mg/L,而微网的过滤通量在12h内可稳定在150~200L/(m2·h)。处理后补充酸浸液用水量可缩减50%。酸性废水中氯离子含量很高,如果直接与其他废水混合进行生化处理,将加大处理难度。在酸性废水中投加50mg/L的PAM,采用大孔径金属微网反应器进行混凝过滤预处理,达到完全澄清后,仅加极少量的酸,即可再次使用,从而可以使酸洗废水的产生量大大减少,混合废水中氯离子浓度也明显降低,有利于后续生化处理的进行。结合清洗废水的节水措施,生产工艺可实现节水约75%。2.3经过预处理后废水的生化处理采用了UBF反应器针对经过节水技术处理后的甲壳素生产废水进行了连续流处理试验。UBF(Up-flowBlanketFilter)反应器把UASB和AF的特点有机地结合,具有2种生物固化机理,其下部是污泥床区,上部是填料床区。该研究所采用的UBF反应器为有机玻璃材质,圆柱体形式,直径为600mm,高为1200mm。填料层高500mm,自由沉淀区高500mm,最上部为出水区(该部分数据用于实际设计反应容器参照用)。反应器中所使用的填料为聚氨酯材质,直径为75nmm,球形,由翼板和环构成,填料孔隙率为60%,比表面达到400m2/m3。填料区设置上下格栅,防止填料流失。经过UBF稳定厌氧处理后,混合废水的COD去除率达80%以上,试验采用好氧活性污泥-大孔径金属微网技术对厌氧出水进行进一步的处理。进水COD范围1250~1710mg/L,SS≤200mg/L,进水量为720L/d,试验水温20~30℃,水力停留时间18h(参数控制条件)。由于采用了预处理的大孔径金属微网技术,可以使生物反应池中活性污泥的浓度大大提高,达到6000~10000mg/L左右,从而提高了反应池的容积效率,提高了处理效果。经过好氧生物处理后,出水的COD平均为263mg/L,平均去除率达到82%。由于大孔径金属微网技术原理为利用泥饼进行过滤,因此出水SS基本可以控制在10mg/L以内。从运行结果可以看出,经过一系列技术进行处理后,甲壳素生产废水不仅可以减量化、资源化,而且处理出水可以稳定地达到《污水综合排放标准》的2级排放标准,处理效果显著。结论:采用以废治废的集约化处理思路,将酸性废水与碱性废水进行合并预处理,不仅回收了大量蛋白质浮渣,而且取得了良好的预处理效果。对清洗废水采用混凝+微网过滤的技术进行处理,处理后出水可直接应用于酸洗液和碱煮液,节约水资源。对于高浓度的生产废水采用抗冲击能力强的UBF技术进行厌氧处理,取得了良好的效果。好氧处理采用大孔径金属微网技术,可以将生物反应池内活性污泥浓度提高至6000~10000mg/L,大大增加了系统的抗冲击性能和耐氯性,保证出水水质可以达标排放。n第三种方案:微电解-接触氧化法处理甲壳素生产废水工程实例浙江某甲壳素生产厂,日处理规模150m3/d,pH为1.0,COD为1500mg/L,Cl-为5280mg/L。采用微电解+接触氧化法处理甲壳素废水,使其最后的出水满足GB8978-1996中的一级排放标准。1、工艺流程图及设计参数工艺流程图如下图1所示。图1工艺流程图工艺说明:废水首先排放到微电解池,内置铁屑,进行微电解反应。同时兼有调节池的作用,均衡进水水质、水量。经电解反应后的废水用泵提升至中和池进行中和反应,投加石灰乳调节废水的pH值至8~9,经初沉池沉淀后,上清液自流到A/O池的兼氧段进行兼氧生物处理,然后进入好氧段进行好氧生物处理。接触氧化出水经二沉池沉淀后,经砂滤池过滤、活性炭吸附计量排放。二沉池部分污泥回流至A/O池,剩余污泥和初沉池污泥排放至污泥池,经压滤机脱水后外运处置,滤液回流至集水池。各主要处理单元的设计参数如下:①微电解池HRT=6h;②中和反应池HRT=15min;③初沉池表面负荷为0.8m3/(m2·h);④接触氧化池(这里指A/O池)总的HRT=52h,其中A段为16h,O段为36h;⑤二沉池表面负荷为0.6m3/(m2·h)。结果讨论n这个工程运行的要点主要是微电解出水中和反应pH值的把握,适应甲壳素废水的微生物的培养驯化及兼氧池、好氧池填料的生物挂膜。同时也需要注意以下几点:(1)微电解的控制为保证微电解的效果,首先要控制电解时间在6h左右;其次,由于电解反应不断的消耗铁、炭,所以需定期投加一定量的铁屑和焦炭加以补充。同时进行曝气以增强处理效果。(2)碱投加量的控制废水进生化之前,必须采用加碱中和调节其pH值,这是关键的一步,是保证废水进后续生化处理的前提。为此,必须根据微电解后废水的pH值以及进水量,来决定石灰乳投加量的多少。为了尽可能多地去除微电解后的SS,并利用生成的Fe(OH)3絮体去除部分COD,必须控制中和池内的pH在8~9之间。实际操作中石灰乳的投加量以此作为控制标准。实践表明:由人工控制pH很难稳定,最好采用pH自动调节系统。总结:采用微电解-接触氧化-过滤-吸附工艺处理甲壳素生产废水,经过半年多的工程实际运行,整个处理系统运行稳定,效果良好。各项主要出水指标达到设计要求的排放标准。由此可见,上述工艺在甲壳素废水处理实践中是可行的。