- 428.08 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

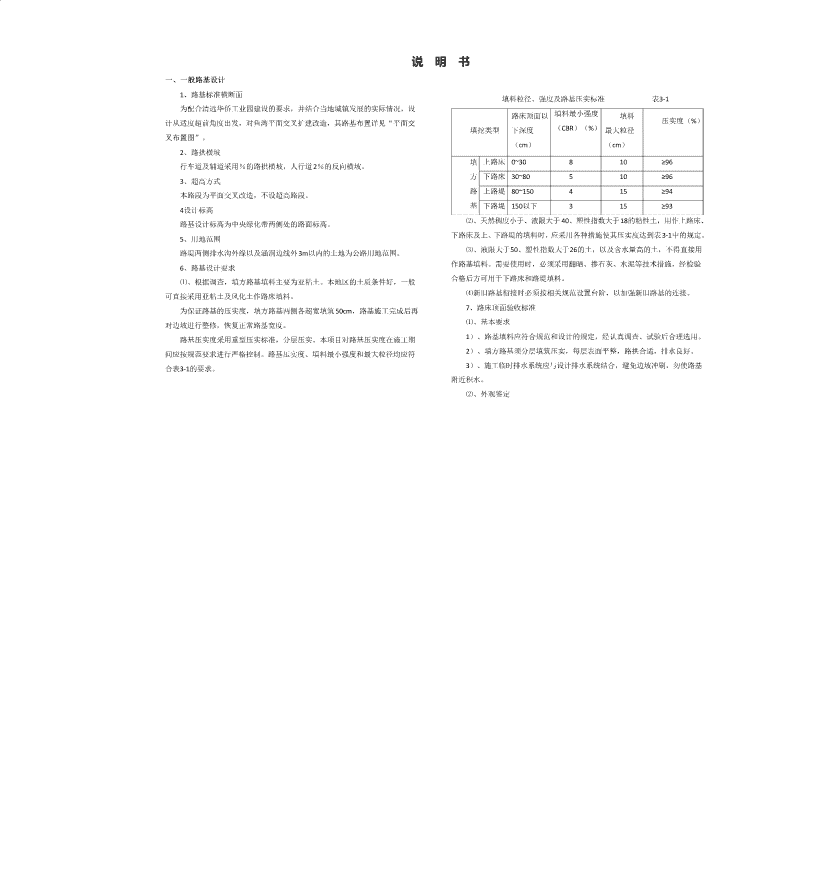

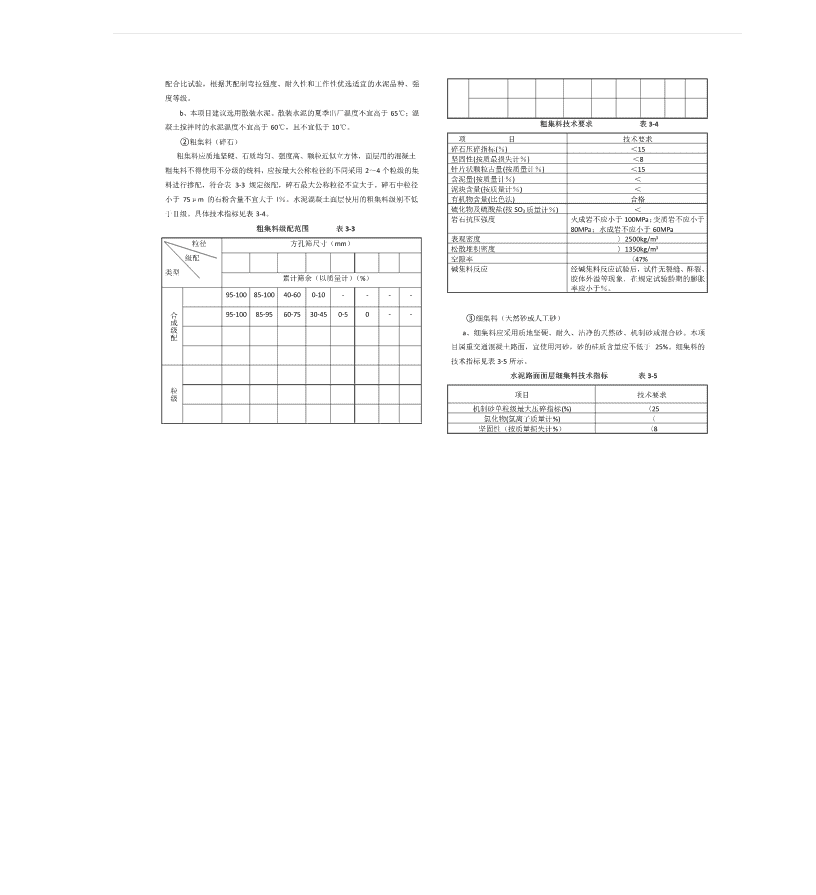

说明书一、一般路基设计1、路基标准横断面填料粒径、强度及路基压实标准表3-1为配合清远华侨工业园建设的要求,并结合当地城镇发展的实际情况,设路床顶面以填料最小强度填料计从适度超前角度出发,对鱼湾平面交叉扩建改造,其路基布置详见“平面交压实度(%)填挖类型下深度(CBR)(%)最大粒径叉布置图”。(cm)(cm)2、路拱横坡填上路床0~30810≥96行车道及辅道采用%的路拱横坡,人行道2%的反向横坡。方下路床30~80510≥963、超高方式路上路堤80~150415≥94本路段为平面交叉改造,不设超高路段。基下路堤150以下315≥934设计标高⑵、天然稠度小于、液限大于40、塑性指数大于18的粘性土,用作上路床、路基设计标高为中央绿化带两侧处的路面标高。下路床及上、下路堤的填料时,应采用各种措施使其压实度达到表3-1中的规定。5、用地范围⑶、液限大于50、塑性指数大于26的土,以及含水量高的土,不得直接用路堤两侧排水沟外缘以及涵洞边线外3m以内的土地为公路用地范围。作路基填料。需要使用时,必须采用翻晒、掺石灰、水泥等技术措施,经检验6、路基设计要求合格后方可用于下路床和路堤填料。⑴、根据调查,填方路基填料主要为亚粘土。本地区的土质条件好,一般⑷新旧路基衔接时必须按相关规范设置台阶,以加强新旧路基的连接。可直接采用亚粘土及风化土作路床填料。7、路床顶面验收标准为保证路基的压实度,填方路基两侧各超宽填筑50cm,路基施工完成后再⑴、基本要求对边坡进行整修,恢复正常路基宽度。1)、路基填料应符合规范和设计的规定,经认真调查、试验后合理选用。路基压实度采用重型压实标准,分层压实。本项目对路基压实度在施工期2)、填方路基须分层填筑压实,每层表面平整,路拱合适,排水良好。间应按规范要求进行严格控制。路基压实度、填料最小强度和最大粒径均应符3)、施工临时排水系统应与设计排水系统结合,避免边坡冲刷,勿使路基合表3-1的要求。附近积水。⑵、外观鉴定n1)、路基表面平整,边线直顺,曲线圆滑。稀浆封层;上基层采用36cm厚高剂量水泥稳定碎石,7天龄期无侧限抗压强度2)、路基边坡平顺、稳定,不得亏坡,曲线圆滑。不低于,施工时分层施工,单层压实厚度不超过20cm;下基层采用18cm厚低二、路基、路面排水剂量水泥稳定碎石,7天龄期无侧限抗压强度不低于。水泥混凝土路面设计和使本线路的路基路面排水按自成排水系统的原则进行设计。设计时,根据当用年限为20年,设计荷载为100KN的单轴-双轮组荷载作为标准轴载。地的气候、降雨特点,结合原有水系,采用路堑两侧设边沟(盖板边沟)或路本项目人行道及绿道采用水泥稳定碎石作为基础,两侧设预制混凝土缘石堤两侧排水沟与涵洞构成排水系统。与边石,其面上铺设彩色步砖,边缘设树池,其中设盲道,其技术参数均应符1、边沟合相关标准。边沟设置在挖方路段的路基边缘,结构尺寸为:宽度×高度为60cm×60cm的人行道上设置盲道时,应进行现场调研,要依据实际情况,尽量避开障碍矩形浆砌边沟。物来确定盲道位置,施工时必须保证盲道的连续、畅通。2、排水沟1、材料及施工要求排水沟设在填方路堤的坡脚外1米处,结构尺寸根据汇水面积和现场调查资料,、面层原材料技术要求确定为60cm×60cm的梯形土质排水沟。①水泥3、路面水水泥宜采用旋窑硅酸盐水泥或普通硅酸盐水泥,其抗折强度、抗压强度应路面水沿横坡排入市政雨水管。满足下表规定。另外化学成分和其他物理指标应满足现行施工技术规范对重交三、路基防护通路面水泥的相应规定。本路段挖、填高度较矮路段,边坡采用植草皮进行防护;过鱼塘路段采用浆砌片石防护。四、特殊路基处理水泥混凝土面层水泥各龄期的抗折强度、抗压强度表3-2经过对拟建道路沿线地面地质调查,本项目地貌单元简单,工程地质条件项目技术要求较好,所经山地较多,除局部鱼塘路段采用换填石渣外,对其余路段进行清表龄期(d)328处理即可。五、路面抗压强度(Mpa),≥20本路段道路交通等级为重交通,本路段行车道及辅道采用的路面结构形式弯拉强度(Mpa),≥(均值±)为:26cm厚水泥混凝土面层,水泥混凝土路面28d设计弯拉强度不小于;1cma、建议选用水泥时,除满足表3-2和规范的各项规定外,还应通过混凝土n配合比试验,根据其配制弯拉强度、耐久性和工作性优选适宜的水泥品种、强度等级。b、本项目建议选用散装水泥。散装水泥的夏季出厂温度不宜高于65℃;混粗集料技术要求表3-4凝土搅拌时的水泥温度不宜高于60℃,且不宜低于10℃。②粗集料(碎石)项目技术要求碎石压碎指标(%)<15粗集料应质地坚硬、石质均匀、强度高、颗粒近似立方体,面层用的混凝土坚固性(按质最损失计%)<8粗集料不得使用不分级的统料,应按最大公称粒径的不同采用2~4个粒级的集针片状颗粒古量(按质量计%)<15含泥量(按质量计%)<料进行掺配,符合表3-3规定级配,碎石最大公称粒径不宜大于。碎石中粒径泥块含量(按质量计%)<小于75μm的石粉含量不宜大于l%。水泥混凝土面层使用的粗集料级别不低有机物含量(比色法)合格硫化物及硫酸盐(按SO3质量计%)<于Ⅱ级。具体技术指标见表3-4。岩石抗压强度火成岩不应小于100MPa;变质岩不应小于粗集料级配范围表3-380MPa;水成岩不应小于60MPa表观密度〉2500kg/m3粒径方孔筛尺寸(mm)松散堆积密度〉1350kg/m3级配空隙率〈47%碱集料反应经碱集料反应试验后,试件无裂缝、酥裂、类型累计筛余(以质量计)(%)胶体外溢等现象.在规定试验龄期的膨胀率应小于%。95-10085-10040-600-10----合95-10085-9560-7530-450-50--③细集料(天然砂或人工砂)成级a、细集料应采用质地坚硬、耐久、洁净的天然砂、机制砂或混合砂。本项配目属重交通混凝土路面,宜使用河砂,砂的硅质含量应不低于25%。细集料的技术指标见表3-5所示。水泥路面面层细集料技术指标表3-5粒项目技术要求级机制砂单粒级最大压碎指标(%)〈25氯化物(氯离子质量计%)〈坚固性(按质量损失计%)〈8n云母(按质量计%)〈细砂90~10055~8516~400~250~150~10天然砂、机制砂含泥量(按质量计%)〈④水及外加剂天然砂、机制砂泥块含量(按质量计%)〈机制砂MB值〈或合格石粉含量(按质量计%)〈混凝土搅拌、养生和清洗集料的水,宜采用饮用水;使用非饮用水时,需机制砂MB值》或不合格石粉含量(按质量〈经过检验。水泥混凝土用水及外加剂等应符合现行国家标准或交通部颁标准的计%)有机物含量(比色法)合格规定。硫化物及硫酸盐(按含SO3质量计%)〈⑤钢筋〈轻物质(按质量计%)〈火成岩不应小于100MPa;变质岩钢筋的品种、规格、应符合设计要求:钢筋应顺直,不得有裂缝、断伤、机制砂母岩抗压强度不应小于80MPa;水成岩不应小表面油污和锈蚀;钢筋的力学性能和表面质量,应符合理行国家标准《钢筋混于60MPa表观密度〉2500kg/m3凝土用热轧带肋钢筋》GB1449和《钢筋混凝土用热轧光园钢筋》GB13013的规松散堆积密度〉1350kg/m3定。空隙率〈47%⑥混合料的组成设计经碱集料反应试验后,由砂配制的试件无裂缝、酥裂、胶体外溢水泥混凝土应按JTGD40—2011的要求进行混合料的组成设计,面层用碱集料反应等现象,在规定试验龄期的膨胀水泥混凝土的28d设计弯拉强度不小于;注意水泥混凝土的配合比设计,混率应小于%凝土的水灰比宜控制以下,施工时建议出机坍落度控制在25~50mm内,摊铺坍落度控制在25~30mm内,合适坍落度以不出现缺陷摊铺为度。砂率控b、细集料的级配要求应符合表3-6的规定,路面用天然砂宜为中砂,也可制在~,水泥用量不宜过高,(建议级硅酸盐水泥用量300~400kg/m3),以使用细度模数在~之间的砂。同一配合比用砂的细度模数变化范围不应超过,减少混凝土早期干缩和水热的不利影响。否则,应分别堆放,并调整配合比中的砂率后使用。⑦填缝料细集料级配范围表3-6混凝土板养生期满后,缝槽口应及时填缝。在填缝时,必须保持缝内清洁,方筛孔尺寸(mm)防止砂石等杂物掉入缝内;必须在缝槽口干燥清洁状态下进行,缝壁检验擦不砂分级出灰尘为可灌标准。累计筛余(以质量计)(%)填缝材料应具有与混凝土板壁粘结牢固,回弹性好,不溶于水、不渗水,粗砂90~10080~9571~8535~655~350~10高温时不挤出、不流淌,抗嵌入能力强,耐老化龟裂,负温拉伸量大,低温时中砂90~10070~9241~7010~500~250~10不脆裂,耐久性好等性能。建议填缝胶采用聚氨酯型填缝料。n⑧接缝通过下列方筛孔(mm)的质量百分率(%)液限塑性结构层a、纵向接缝:混凝土板的纵缝必须与路线中线平行,其最大间距不超过米。19(%)指数纵向缩缝:本路面设计在采用摊铺机械一次摊铺宽度大于米时,应设置纵906745291880向缩缝,其构造采用假缝加拉杆型。底基层100~~~~~~~<28<910090685038227纵向施工缝:一次铺筑宽度小于半幅路面宽度时应设置纵向施工缝,其构907247291780造采用平缝加拉杆型。基层100~~~~~~~<28<910089674935227b、横向接缝:胀缝、横向施工缝。胀缝:在凹型竖曲线纵坡变换处,应设置胀缝,其它路段一般不设。Ⅰ型胀缝:采用平缝加传力杆型,并在传力杆一端设一套筒,套筒端在相、底基层、基层施工技术要求邻板中交错布置。(1)一般规定横向施工缝:每阶段施工终了或摊铺过程中因故中断摊铺,且中断时间超①底基层与基层用水泥稳定粒料应使用连续式拌和机集中拌和,使用大型过初凝时间2/3时,必须设置横向施工缝。横向施工缝的位置宜与胀缝或缩缝设运输车运送至现场。底基层宜使用基层摊铺机摊铺,当允许底基层使用平地机计位置吻合,其构造采用平缝加传力杆型。摊铺时,应增加推土机或装载机辅助作业施工。2、水泥混凝土路面基层的施工技术要求②底基层与基层应使用18-20t重型振动压路机与轮胎压路机压实,其压实、水泥厚度不得小于10㎝,不得大于20㎝;基层水泥宜采用级普通硅酸盐水泥,且应选用初凝时间3h以上和终凝时间较③底基层和基层可采用洒水养生、薄膜覆盖养生、湿砂养生、土工布覆盖长(宜再6h以上)的水泥。不应使用快硬水泥、早强水泥以及已受潮变质的水泥。养生、洒铺乳化沥青养生。水泥稳定土结构层上未铺封层或面层时,除施工车、基层技术要求辆外,禁止一切机动车辆通行。基层采用5%水泥稳定碎石,其7d无侧限抗压强度不小于。下基层采用3%④强度标准水泥稳定碎石,其7d无侧限抗压强度不小于。混合料应在处于或略大于最佳含为满足路面结构承载力的要求,提高和延长路面结构的使用寿命,水泥稳水量时进行碾压,直到达到按重型击实试验法确定的要求压实度,本设计要求定材料应有足够的强度水平,施工过程中同一批次强度抽检试验的变异水平不基层压实度不小于98%。对于所用碎石,要求压碎值不大于30%,单个颗粒最大于15%。大粒径不应超过。基层颗粒组成应在表3-7级配范围内:(2)材料规定基层颗粒组成表3-7①严把材料准入关,坚决杜绝不合格材料进场。原材料进场需严格按照规定频率进行质量检验。材料堆放场地应平整无其它杂物,场地应硬化处理,排n水系统完善。采用连续式的稳定土厂拌设施拌和,应保证集料的最大粒径和级配符合配②粗集料应符合技术规范的有关规定。底基层和基层下层的集料至少分为3合比设计要求,配料应准确。拌和机宜配备相应于水泥稳定土最大粒径的筛网,个粒级,基层推荐采用4个等级公称粒径备料。推荐分级为:0~㎜,㎜~㎜,㎜~以筛除集料中不符合粒径要求的大颗粒。19㎜,19㎜~㎜(㎜)四种规格。底基层、基层最大粒径建议统一,以便集料拌和设备应备有4个配料斗,最好具有电子称重装置,以提高生产配合比管理及场地堆放。的准确性。③细集料宜选用机制砂和级配良好的石屑。细集料㎜通过率应大于90%,C、为确保水泥稳定土在最佳含水量下辗压,拌合厂的用水量应略高于最佳㎜通过率应小于10%。含水量。增加的用水量应根据气温、风力和空气湿度经试验确定。④各种集料必须分级存放,界墙应坚固,高度满足集料堆码要求,严防窜雨季施工时宜采用有效措施防止集料含水量增加,细集料宜盖雨棚以免遭料现象发生。雨淋。细集料出料孔堵塞时应停止拌合,排除故障后方可继续生产。应根据集⑤水泥宜选用普通硅酸盐或矿渣水泥,初凝时间应大于小时,终凝时间应料和混合料含水量的大小,及时调整拌和室中添加的水量。不小于6小时。混合料实际水泥用量,用作底基层时宜为4%左右,用作基层时D、具备条件的情况下,宜采用二次拌和的方式出产混合料,以确保混合料宜为5%左右。宜选用强度等级或的普通硅酸盐水泥、矿渣水泥、火山灰水泥。的均匀性。不应使用快硬水泥、早强水泥以及已受潮变质大的水泥。②混合料的运输⑥贫混凝土集料公称最大粒径不宜大于,水泥用量在不掺粉煤灰时不得少A、拌好的水泥稳定土应采用较大吨位的自卸汽车运输、车厢应清扫干净,于170kg/m3,28d弯拉强度标准值宜控制在~范围内。不得有水积聚在车厢底部。⑦沥青混凝土基层宜采用集料公称最大粒径为或的混合料,沥青稳定碎石B、从拌和机向运料车上放料时,应分3次挪动汽车位置,以减少粗细集料基层宜采用集料公称最大粒径为或的混合料,沥青混凝土夹层宜采用集料公称的离析现象。最大粒径为或的混合料。各种沥青混合料的沥青用量宜适当增大。C、运料车应用篷布覆盖,用以保湿和防止污染,直至卸料时方可取下覆盖(3)施工机械与施工工艺篷布。①拌合场场地及拌和设备D、运输车的运量应较拌和能力或摊铺速度有所富余。对于基层,施工过程A、拌合场场地应平整并硬化,排水设施完善,逐步推行拌和场建设的标准中摊铺机前方应有运料车2~3部在等候卸料。开始摊铺时在施工现场等候卸料化要求。的运料车不宜少于5辆。B、水泥稳定基层、底基层宜采用厂拌设备进行集中拌和。每个施工断面拌E、混合料从装车到运输到前场,时间应不超过1小时,如超过2小时作废合能力不宜低于400t/小时。料处理。n③混合料的摊铺C、对于双向四车道高速公路,每作业面至少配置2台重型压路机,双向六A、铺筑底基层前应检查路基的质量。当路基质量不符合设计规范要求时,车道施工时,振动压路机配备数量至少3台,为提高路面压实质量,建议采用应采取有效措施使之满足规范要求。当下承层检测合格后,方可施工上一层结轮胎压路机终压。构层。D、为减少废料及保证边缘碾压,边缘纵向宜立挡板。B、除明涵通道桥之间的较短段落(小于40米)和过度路段外,应采用带E、振动压路机的振动频率和振幅应经试验段检验确定,并根据混合料种类自动找平系统的沥青摊铺机或稳定土摊铺机摊铺混合料。和层位选用。振动压路机倒车时应先停止振动,并在向另一方向运动后再开始C、摊铺时,摊铺机宜采用一侧钢丝绳引导的高程控制方式自动找平,每个振动,以避免混合料形成鼓包。作业面应配备两台以上摊铺机实现梯队联合作业,前后相距应不超过的10m,⑤横缝处理横向应有10~20㎝宽度的水泥稳定土搭接。水泥稳定类混合料摊铺时,必须连续作业不中断,如因故中断时间超过2D、应预先标定摊铺机行走速度与螺旋布料器转速的传动关系,摊铺过程中,小时,则应设横缝;每天收工之后,第二天开工的接头断面也要设置横缝;横应保持螺旋布料器全范围内物料分布均匀,保证在摊铺机全宽度断面上不发生缝应与路面车道中心线垂直设置,按以下步骤设置:离析。螺旋布料器端部距物料挡板间距应在10~30㎝之间,此间距超过30㎝A、人工将含水量合适的混合料未端整理整齐,紧靠混合料放两根方木,方时必须加装叶片。螺旋布料器应有物料位控制装置,以保证螺旋布料器布料是木的高度应与混合料的压实厚相同,整平紧靠方木的混合料。否均匀。B、方木的另一侧用砂砾或碎石回填约3米长,其高度应略高出方木。E、严禁空仓收斗。水泥稳定土施工时应避免每车料收斗一次的做法,当料C、将混合料碾压密实。斗内沾附较多混合料时方需收斗。收斗应在运料车离去、料车内尚存较多混合D、在重新开始摊铺混合料之前,将砂砾或碎石和方木撤除,并将作业面顶料时进行,收斗后应立即连接满载的运料车向摊铺机内喂料。面清扫干净。④底基层、基层的碾压E、摊铺机返回到已压实层的未端,重新开始摊铺混合料。A、碾压工序应在混合料初凝前完成。F、如摊铺中断超过2H,而又未按上述方法处理横向接缝,则应将摊铺机压实后的底基层或基层应符合压实度及平整度的要求,采用重型压路附近及其下面未压实的混合料铲除,并将已碾压密实且高程和平整度符合要求机时,分层压实厚度不得小于16cm,不得大于20cm(碾压成型后的厚度)。的未端挖成与路中心线垂直并垂直向下的断面,然后再摊铺新的混合料。B、底基层和基层摊铺后,应首先使用压路机紧跟摊铺面及时进行稳压(静(4)质量管理与控制压),再使用18~20t的重型振动压路机继续碾压至规定的压实度,并无明显轮①在拌合场取料,混合料每1小时测定一次含水量,每2小时滴定一次水迹。泥剂量,并做好记录,以备检查。n②水泥稳定材料施工时每一段碾压完成并经压实度检查合格后应立即开始土、砂砾、确定原始含水每天使用前测2个样烘干法、酒精燃烧含水量碎石等集料量品法、含水量快速测定仪养生,不应延误。砂砾、碎确定级配是否每种土使用前测2个③底基层、基层当采用不透水薄膜、透水式土工布进行养生。薄膜应有一颗粒分析石等集料符合要求,确定材样品,使用过程中每筛分法料配合比2000m3测2个样品定厚度(不少于1mm),两幅间应相互搭接20cm以上。覆盖薄膜后应以砂等重土、级配每种土使用前测2个液限、塑求塑性指数,液限塑限联合测砾石或级配碎样品,使用过程中每物压边,不宜采用土颗粒或基层废料等具污染性材料压边。如气候干燥,则应限审定是否符合规定法测液限;滚搓法塑石中以下的细2000m3测2个样品定限试验测塑限土对养生面补水。每种土使用前测2个相对毛体评定粒料质网篮法或容积砂砾、碎样品,砂砾使用过程中每④养生期不宜少于7天。如养生期少于7天施工其上层,则应限重型车辆积密度、吸水量,计算固体体积2000m3测2个样品,碎石1000ml以上有比重瓶石等率率种类变化重做2个样品通行,其他车辆的车速不应超过30km/h.评定石料的抗压碎值砂砾、碎⑤同一种类的水泥稳定材料分层施工时,下层水泥稳定土碾压完后,经过石等压碎能力是否符同上集料压值试验合要求一天就可以铺筑上层水泥稳定土,不需经过7天养生期。在铺筑上层稳定土之做材料组成设计时测1水泥胶砂强度检水泥标号确定水泥的质个样品,料源或标号变化时前,应始终保持下层表面湿润。和终凝时间水泥量是否适宜重测验方法,水泥凝结时间检验方法⑥为增加上下层之间的粘结性,在铺筑上层稳定层时,宜在下层表面撒少表3-9底基层和基层混合料的试验项目量水泥或水泥浆。基层分两层施工时,上基层施工时必须在下基层顶面撒少量水泥或水泥浆。试验项目目的⑦上基层在施工完成24小时内应洒布透层油,确保透层的渗透深度能达到求最佳含水和最大干密度,以规定工地碾压时的合适含水量和应该达的到最大干密度,确定制备强度试验和耐久性试验的试件所应该的含水量和干密谋确定制备重型击实试验规范要求的5mm.承载比试件的材料含水量(5)质量验收承载比求工地预期干密度下的承载比,确定材料浊否适宜做基层或底基层①在组织现场施工以前及在施工过程中,原材料混合发生变化时,必须对进行材料组成设计,选定最适宜于用水泥稳定粒料;规定施工中所用的结合剂抗压强度量;为工地提供评定质量的标准拟采用的材料进行规定的基本性能试验,评定材料质量的性能是否符合要求。对已定水泥剂量的混合料,确定延迟时间对混合料密度和抗压强度的影响,并②对用做底基层的原材料,应进行表3-8所列的试验。延迟时间据此确定施工允许的延迟时间③对初步确定使用的底基层和基层混合料,应进行表3-9所列的试验在。(6)试验路段的铺筑①试验路铺筑前的准备表3-8底基层和基层材料的试验项目A、在底基层、基层正式开工之前,应通过试验段进行试铺,试验段应选试验项目材料名称目的频度仪器和试验方法择在经验收合格的下承层上进行,其长度宜为200~500m左右,私刑一种方案n试验不少于100m。六、路面施工注意事项B、水泥稳定混合料采用中心站集中拌和(厂拌)法施工,由两台摊铺机1、路基施工前,首先必须对全线导线点、水准点进行全面复测,确认精度梯队摊铺作业,应避免纵向接缝。试验路段的拌和、摊铺、碾压各道工序按现满足后方可进行其它工程的施工。行路面基层施工技术规范(JTJ034-2000)进行。2、对沿线及借土场挖取有代表性的土样进行天然密实度、含水量、液限、②试验段要确定的主要内容如下:塑性指数等实验。同时做好施工场地清除和疏通工作。A、验证用于施工的集料配合比例。3、经常注意并检查土的含水量及压实度,并视需要采取相应措施。(a)通过试验段分析混合料离析情况。(b)调整拌和机生产量,保证混合料在拌和缸内的拌和时间,确保混合料拌和均匀。(c)检查混合料含水量、集料级配、水泥剂量、7天无侧限抗强度。B、确定松铺系数(约为~)C、确定标准施工方法(a)混合料配合比的控制(b)混合料摊铺方法和施工参数的确定(包括摊铺机的进行速度、摊铺厚度的控制方式、梯队作业时摊铺机的间隔距离,一般5~10m)(c)含水量的测定和控制;(d)压实机械的选择和组合,压实的顺序,速度和遍数(e)拌和、运输、摊铺和碾压机械的协调和配合。D、确定每一碾压作业段的合适长度(一般建议50m~80m)E、严密组织拌和、运输、碾压等工序,缩短延迟时间。当使用的原材料和混合料、施工机械、施工方法机试铺路面各检验项目的检测结果都符合规定,可按以上内容编写《试铺总结》,经驻地监理工程师审查、报总监代表和总监助理确认单后,经总监批准,即可作为申报路面底基层、基层分项工程开工报告的依据。n