- 1.55 MB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

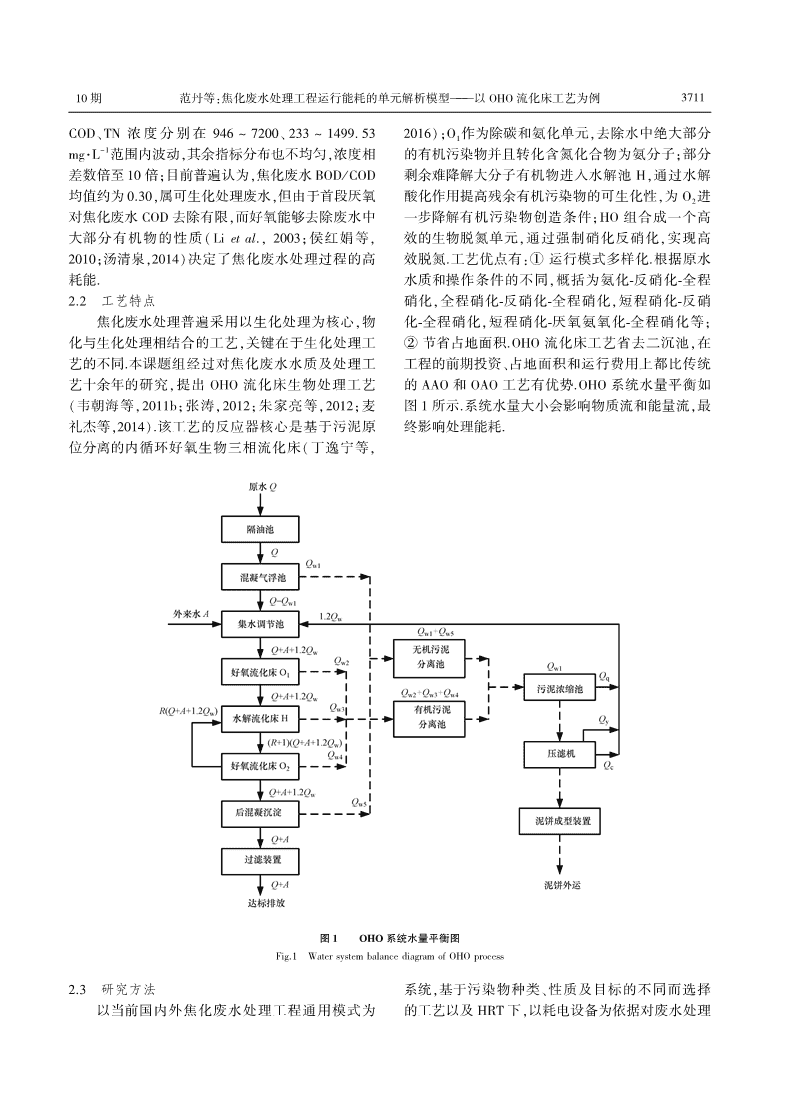

第36卷第10期环境科学学报Vol.36,No.102016年10月ActaScientiaeCircumstantiaeOct.,2016DOI:10.13671/j.hjkxxb.2016.0093范丹,廖建波,韦聪,等.2016.焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例[J].环境科学学报,36(10):3709⁃3719FanD,LiaoJB,WeiC,etal.2016.Unitanalyticalmodelofenergyconsumptionduringtheoperationofcokingwastewatertreatmentplant:AcasestudyofOHOfluidizedbedprocess[J].ActaScientiaeCircumstantiae,36(10):3709⁃3719焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例111,21,311,3,∗范丹,廖建波,韦聪,吴超飞,胡芸,韦朝海1.华南理工大学环境与能源学院,广州5100062.广东工业大学环境科学与工程学院,广州5100063.工业聚集区污染控制与生态修复教育部重点实验室,广州510006收稿日期:2015⁃12⁃21修回日期:2016⁃02⁃29录用日期:2016⁃03⁃11摘要:焦化废水产生于煤炭的不完全气化过程,其水质成分复杂,处理工艺技术单元多、水力停留时间长且存在多指标目标,处理过程需消耗大量能量,从若干工程实践中发现,影响焦化废水处理工程运行能耗的因素主要包括水质特性、工艺流程、运行时间、设备状况等,系统分析这些因素对运行能耗的贡献,了解耗能规律并模型化,可为焦化废水处理工程设计提供节能依据.本研究以好氧/水解/好氧(OHO)流化床工艺为核心的实际焦化废水处理工程为案例,根据耗能设备、处理目标和单元功能不同将整个处理工程分解为气浮、废水输送、泥渣输送、鼓风曝气、混合、脱水、加药、公用的8个耗能系统,分别分析各系统的耗能因子,建立模型,加权得到总能耗模型;然后分别用HRT(停留时间)法和24h法计算能耗值,与实际24h读表电耗值相比较评价模型的准确性.分析结果表明,焦化废水处理工程总运行能耗与进水水量、污泥量、溶解氧、硝2化液回流比、进水COD、进水总氮浓度的相关性强;HRT法与24h法得到的能耗值与实际24h读表能耗值呈显著线性关系,R分别为0.93和0.97,相对误差分别为4.28%~19.18%和3.45%~8.94%,模型分析值与工程实测值吻合度比较好,表明模型准确可靠.因此认为,基于耗能单元系统建立的工程系统总能耗模型可以用于预测因水质特性、工艺流程、设备条件等变化的实际工程运行总能耗,得到了建立焦化废水处理工程单元解析模型的系统性新方法.关键词:焦化废水处理;能耗模型;OHO工艺;能耗单元;工程实例文章编号:0253⁃2468(2016)10⁃3709⁃11中图分类号:X703文献标识码:AUnitanalyticalmodelofenergyconsumptionduringtheoperationofcokingwastewatertreatmentplant:AcasestudyofOHOfluidizedbedprocess111,21,311,3,∗FANDan,LIAOJianbo,WEICong,WUChaofei,HUYun,WEIChaohai1.SchoolofEnvironmentandEnergy,SouthChinaUniversityofTechnology,Guangzhou5100062.CollegeofEnvironmentalScienceandEngineering,GuangdongUniversityofTechnology,Guangzhou5100063.TheKeyLaboratoryofPollutionControlandEcosystemRestorationinIndustryClusters,MinistryofEducation,Guangzhou510006Received21December2015;receivedinrevisedform29February2016;accepted11March2016Abstract:Cokingwastewaterisgeneratedfromincompletecoalgasificationandisconsideredasakindofdifficult⁃to⁃treatindustrialwastewater.Duetothecomplexconstituents,multipledischargingtargets,diversifiedprocessingunits,longhydraulicretentiontime(HRT),largeamountofenergyconsumptionarerequiredduringthetreatmentofcokingwastewater.wastewatercharacteristics,technicalprocesses,operationaltimeandequipmentstatus(etc.)arethemainfactorsaffectingtheenergyconsumptionincokingwastewatertreatmentprocess.Thus,analyzinghowthesefactorsworksystematicallyandlookingforsuitablemodelfortheenergyconsumptionwillprovidescientificbasisforenergyconservationduringthetreatmentofcokingwastewater.ArealcokingwastewatertreatmentprojectwiththecoreprocessofOHO(oxic⁃hydrolytic⁃oxic)fluidizedbedwasinvestigatedasacasestudyinthispaper.Thewholetreatmentprocesswascomposedofeightenergyconsumptionsystemsincludingairflotation,wastewaterdistribution,sludgetransportation,aeration,mixing,dehydration,chemicaldosingandutilitysystemaccordingtothedifferencesofenergyconsumption,disposaltargetandunitfunction.基金项目:国家自然科学基金(No.51278199,21037001);广东省教育厅学科建设专项资金(No.2013CXZDA004)SupportedbytheNationalNaturalScienceFoundationofChina(No.51278199,21037001)andtheDisciplineConstructionSpecialFundofGuangdongProvinceDepartmentofEducation(No.2013CXZDA004)作者简介:范丹(1991—),女,E⁃mail:525875743@qq.com;∗通讯作者(责任作者),E⁃mail:cechwei@scut.edu.cnBiography:FANDan(1991—),female,E⁃mail:525875743@qq.com;∗Correspondingauthor,E⁃mail:cechwei@scut.edu.cnn3710环境科学学报36卷Thetotalenergyconsumptionmodelwasobtainedbyweighingeachenergy⁃consumingunit.Afterthat,theenergyconsumptionvaluewascalculatedusingactualHRTalgorithmand24hretentiontimealgorithmrespectively.Theaccuracyofthemodelwasevaluatedbymakingacomparisonbetweenthecalculatedvalueandtheactualelectricmeterreadingsduring24hoperation.Theresultsindicatethattheoverallenergyconsumptionofcokingwastewatertreatmentprocesswasstronglyrelatedtowastewaterinflowrate,sludgeproduction,dissolvedoxygen,nitrificationliquidrefluxratio,COD,andTNoftheinfluent.Thecorrelationcoefficientswere0.93and0.97,andrelativeerrorswere4.28%~19.18%,3.45%~8.94%forHRTand24hretentiontimealgorithms,respectively,whichrevealsthesignificantpositivelinercorrelationsbetweencalculatedandmonitoringvalues,andprovestheaccuracyofthemodel.Therefore,thetotalenergyconsumptionmodelbasedonunitsystemisanewsystematicmethodwhichcouldbeusedtopredicttheenergyconsumptioncausedbythevariationofwastewatercharacteristic,technologicalprocess,equipmentstatus,etc.Keywords:cokingwastewatertreatment;energyconsumptionmodel;OHO;energy⁃consumingunit;practicalproject结合.目前为止,针对焦化废水处理工程能耗的研究1引言(Introduction)仍处于空白阶段,非常不利于了解焦化废水处理耗焦化废水作为钢铁行业的副产物,属于剧毒性能原因与整个行业的节能减排.有机废水,按1t焦炭产生约0.6t废水,2015年我本研究拟建立基于国内外实际焦化废水处理国焦化废水产量达2.93亿吨,占全国废水总量的工程通式(预处理+生物处理+深度处理)下的不同1.32%.其中,由于废水中高浓度的酚类、氰化物和硫耗能单元模型加权的总运行能耗模型,该模型能够氰化物等对生物反应的抑制作用,使焦化废水的处提供与水质、水量相关联,能反映当前工艺流程、设理比生活污水要困难很多,需要较长的水力停留时备水平、管理能力的废水处理能耗的响应数据.主要间降解难降解有机物(ChakrabortyandVeeramani,内容包括:(1)以OHO流化床工艺为核心的实际焦2006;韦朝海等,2007;Kimetal.,2008),从而造成化废水处理工程为案例,根据耗能设备、处理目标了焦化废水的处理表现出高能耗和高费耗的现象.和单元功能不同将整个处理工程进行耗能单元系其中,以OAO工艺为核心的武汉某焦化废水处理厂统分解,通过分析各单元系统耗能原理,用实际工-3处理焦化废水吨水费用高达约43CNY·m(Wu程参数优化,得到各单元系统能耗估算模型;(2)将etal.,2016),是以2007年价格水平下我国污水处各个单元系统模型加权得出工程系统总运行能耗-3理费用1.0~2.0CNY·m的10倍以上(於方等,模型,然后分别采用HRT法和24h法模型对实际2011),是2008年用传统活性污泥法处理生活污水工程运行数据计算能耗值与实际工程24h读表电并达到国际回用标准费用的5~8倍(Pearce,耗值比较评价模型预测的准确性,得到两种计算方2008),表明废水处理工程运行中的能量消耗与水法下各单元系统的能耗值、能耗分布规律以及水量和水质相关(VenkateshandBrattebø,2011).能耗质、水量对吨水电耗和能耗分布的影响.研究目标为在未来污水处理厂运行费用中所占的比重会越来单元系统和工程系统之间的耗能建立数学描述关越大,逐渐成为新建污水处理厂工艺选择的主要考系,有助于考察能耗构成及其对归一化的能耗指标虑因素.的贡献,为废水处理工程寻找节能降耗控制节点提水处理技术的发展由关注处理效率模式逐渐供依据.转向追求能效以实现节能减排(Aymerichetal.,2水质特性、工艺特点及研究方法(Characteristics2015;Panepintoetal.,2016;Singhetal.,2012).现ofwastewaterquality,technologicalprocessand有的污、废水处理工程能耗研究主要有两种类型:researchmethods)其一是通过对大量的废水处理工程进行调研,得到实际读表数据,然后进行数据统计分析(Mizutaand2.1水质特性Shimada,2010;Trapoteetal.,2014;Sodaetal.,焦化废水来源于炼焦过程,废水中含有丰富的2010;Wangetal.,2010;梁锐,2014);其二是通过无机物和有机物,如氨氮、氰化物、硫氰化物、硫化统计现场安装设备的总装机功率,结合设备利用物和酚类化合物和苯类化合物、吡啶、咔唑、联苯、率,获得能耗估算值(Singhetal.,2012;楼少华,三联苯等(韦朝海等,2011a;韦朝海,2012).黄源凯2004;蔚洋,2009;李为,2010).这两种类型虽然能等(2015)统计分析了国内外74家焦化企业的焦化粗略得到能耗数据,但难以准确评估工艺各个部分废水水质,结果显示不同企业因原煤性质、碳化温的能耗水平,缺乏与废水水质、运行操作等因素的度、炼焦工艺选择的差异,使废水水质差别较大,n10期范丹等:焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例3711COD、TN浓度分别在946~7200、233~1499.532016);O作为除碳和氨化单元,去除水中绝大部分1-1mg·L范围内波动,其余指标分布也不均匀,浓度相的有机污染物并且转化含氮化合物为氨分子;部分差数倍至10倍;目前普遍认为,焦化废水BOD/COD剩余难降解大分子有机物进入水解池H,通过水解均值约为0.30,属可生化处理废水,但由于首段厌氧酸化作用提高残余有机污染物的可生化性,为O进2对焦化废水COD去除有限,而好氧能够去除废水中一步降解有机污染物创造条件;HO组合成一个高大部分有机物的性质(Lietal.,2003;侯红娟等,效的生物脱氮单元,通过强制硝化反硝化,实现高2010;汤清泉,2014)决定了焦化废水处理过程的高效脱氮.工艺优点有:①运行模式多样化.根据原水耗能.水质和操作条件的不同,概括为氨化⁃反硝化⁃全程2.2工艺特点硝化,全程硝化⁃反硝化⁃全程硝化,短程硝化⁃反硝焦化废水处理普遍采用以生化处理为核心,物化⁃全程硝化,短程硝化⁃厌氧氨氧化⁃全程硝化等;化与生化处理相结合的工艺,关键在于生化处理工②节省占地面积.OHO流化床工艺省去二沉池,在艺的不同.本课题组经过对焦化废水水质及处理工工程的前期投资、占地面积和运行费用上都比传统艺十余年的研究,提出OHO流化床生物处理工艺的AAO和OAO工艺有优势.OHO系统水量平衡如(韦朝海等,2011b;张涛,2012;朱家亮等,2012;麦图1所示.系统水量大小会影响物质流和能量流,最礼杰等,2014).该工艺的反应器核心是基于污泥原终影响处理能耗.位分离的内循环好氧生物三相流化床(丁逸宁等,图1OHO系统水量平衡图Fig.1WatersystembalancediagramofOHOprocess2.3研究方法系统,基于污染物种类、性质及目标的不同而选择以当前国内外焦化废水处理工程通用模式为的工艺以及HRT下,以耗电设备为依据对废水处理n3712环境科学学报36卷工程能耗结构进行分解,将相同耗能单元合并归Q;⑨对焦化污泥含水量取99.2%,浓缩污泥含水w5类,构成单元系统,通过分析耗能原因,用经验法、4量取97.0%,因此经浓缩池后的污泥体积减少到当量法、理论分析法获得各单元能耗计算公式并对153-1其进行修正和简化,分别得到各单元系统能耗模Qw.式中,A为系统外来水量(m·d);Qw、Qw1、Qw2、型,进而加权得到整个工程系统综合能耗模型.利用Qw3、Qw4、Qw5分别为总湿污泥量、气浮池、O1、H、O23-1实际OHO流化床工艺为核心的工程工况参数和水池、后混凝池的湿污泥量(m·d);Qc、Qq、Qy分别为质统计数据确定模型参数,进行实际读表电耗与模反冲洗水量、上清液水量、压滤机出水水量3-1型计算值校核,采用MicrosoftExcel作为计算工具,(m·d).输入相关参数及水质指标,最终可以获得对应条件3模型构建和参数确定(Modelbuildingand下各单元系统的能耗值、总能耗、吨水电耗等.parameterdetermination)模型及参数计算说明:①整个系统能耗除特殊曾有报道,污水处理工程的能耗组成可主要分说明外都指电耗;②假设两次取样间水质均匀(夏解为污水和污泥的提升和运输、生物处理供氧、反季);③整个研究系统在相同排放标准下;④文中应池推动混合、污泥脱水、其它专用机械设备耗能、M、C为能耗系数,k、K为i=1,2,…,常数;⑤实际iiii附属建筑和厂区照明等不同的部分(Plappallyand停留时间算法(HRT法):根据废水在池中实际停留Lienhard,2012).根据实际焦化废水处理工程系统的时间计算能耗;⑥24h算法:以废水24h的停留中组成部分功能目标不同将整个工程分成气浮系时间计算能耗;⑦由于O、H、O池污泥龄长并不需12统、废水输送、泥渣输送、鼓风曝气、混合、脱水、加要每天排泥,所以在连续运行的能耗计算中,不考药系统、公用系统共8个单元系统.具体分解如图2虑Q、Q、Q;⑧由于带式压滤机运行过程中反冲w2w3w4所示,并分别解析单元系统耗能计算模型.洗水量与处理湿污泥的比例接近1∶1,因此有Q+cQ+Q≈1.2Q,其中Q=Q+Q+Q+Q+qywww1w2w3w4图2焦化废水处理工程能耗模型示意图Fig.2Schematicdiagramofenergyconsumptionmodelinthecokingwastewatertreatmentplant3.1气浮系统废水处理工程中除油常用的回流式压力溶气气浮焦化废水含有一定的油份,会对生物处理造成主要包括溶气、释气、分离、排渣单元操作.耗能因子影响,进入生物系统前需经气浮强化去油.目前焦化主要为:空压机、回流泵、搅拌机、刮渣机.气浮系统n10期范丹等:焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例3713的耗电量与所选设备配用方式相关,气浮形式确定开,t取24,因此,废水输送系统的能耗模型可以用后,系统能耗主要取决于处理规模.因此,根据经验如下方程式计算得出:公式并简化参数得到气浮系统能耗估算模型为:W=K·Q·H+K·R·Q·H+K·r·Q·Hw121232333Wf=x1·Q1(1)(5)式中,Wf指气浮系统耗电量(kWh);x1为气浮装置处式中,Ww为废水输送系统能耗(kWh);Q2、Q3分别为-33-1理吨水的电耗(kWh·m),Q1为原水水量(m·d).调节池、二沉池水量;K1、K2、K3与H1、H2、H3分别为赵艳霞(2008)研究了传统压力溶气气浮处理原水提升泵或综合废水提升泵、硝化液回流泵、污3-12000m·d造纸废水,其平均吨水耗电量为0.3k3-1泥回流泵的安全系数(K=,)和水头损失kWh,徐晓然(2014)对20000m·d规模珠海某水367η厂的气浮单元进行能耗分析,得到平均吨水耗电约(m),R、r分别为硝化液和污泥回流比.为0.24kWh.根据对本课题组实施的宝钢⁃韶钢一、三相流化床反应器具有良好的泥水分离效果,二期工程现场调研,统计分析电耗数据,针对处理与传统的混合床比较,其出水含污泥量低,使得整3-1量约为1500m·d的焦化废水处理工程,x1定为个工艺不需要二沉池,无需污泥回流,硝化液直接-30.32kWh·m.因此,方程(1)可以确定为:从二级好氧池出口泵进水解池.由于实际工程水泵W=0.32Q(2)功率一般都超过5kW,因而k取值为1.15,η取值f13.2废水输送系统为0.5(牛住元等,2009),因而,废水输送系统能耗废水输送是指废水的提升和运输,系统主要包模型优化为:-3括预处理过程的废水原水提升、硝化液回流、调节Ww=6.27×10(Q2·H1+R·Q7·H2)(6)3-1池到生物处理过程的综合废水输送等.由于回流污式中,Q为二级好氧流化床的水量(m·d).7泥含水量高达99.5%~99.9%,所以将污泥回流归为3.3曝气系统废水输送系统.该单元系统的能耗主要由泵耗产生,曝气系统是指采用风机为微生物提供氧,实现能耗估算可由泵能耗的计算得出,其计算式如下:好氧微生物对有机物和含氮化合物的去除和转化,ρ·g·Q·H过程中消耗的能量即曝气系统的能耗,决定于风机W=k·t(3)p86400η的风量.式中,η=η·1η·2η3;Wp指泵耗电量(kWh);η、η1、η2、3.3.1理论需氧量考虑到出水的安全性,出水中η3分别为水泵总效率、运行效率、传动效率、电机效不能存在亚硝酸根,以亚硝酸根不存在作为假设,-3率;ρ为液体密度(g·cm),通常取值为1;Q为水泵根据好氧池去除有机污染物和氨氮为主的功能差3-1输水量(m·d);k为电动机安全系数,电动机功率异,可对现有焦化废水生化处理工艺中好氧段能量与安全系数关系见表1(赵岐华,2014);H为水泵总需求分解为氨化碳氧化、亚硝化碳氧化、硝化碳氧-2水头损失(m);g为重力加速度(N·m),取值为化3种形式进行组合.其计算如下:9.81;N为电机功率(W);t为工作时间(h).(1)氨化碳氧化Q表1电动机安全系数O=[a·K·C+C](7)sCODCODDO24000Table1Electricmotorsafetycoefficient(2)亚硝化碳氧化电动机功率/kW<0.50.5~1.01.0~2.02.0~5.0>5.0CC安全系数1.51.41.31.21.15CNSCNO=[a·K·C+b(1-K)×(C++)sCODCODdN1.864.14k、η由设备确定,且变动不大,可视为常数.因Q+(1+R+R)·C](8)sdDO此,泵耗电量公式可以简化为:24000W=K·Q·H(4)(3)硝化碳氧化p·ktCCNCSCN式中,K为定为安全系数,K=.O=[a·K·C+c(1-K)×(C++)+sCODCODdN8808η1.864.14废水输送系统中常用泵根据功能分类有:提升Q(1+R+R)·C](9)sdDO泵、硝化液回流泵、污泥回流泵,在工程中需要常24000n3714环境科学学报36卷TN气设备决定,通常为常数;HRT为废水在池内的停o式中,K为反硝化率,K=(1-)×100%;Q为生ddTN留时间.i3-1物系统水量(m·d);a、b、c分别为氧化COD、氨氮OHO实际工程中,O1和O2的功能分别为氨化到亚硝氮、氨氮到硝态氮的有关的耗氧系数,取值碳氧化与硝化碳氧化.其原因是O1池微生物优先降分别为1.2~1.5、3.43、4.57;O为好氧池理论需氧量解挥发酚、氰化物和硫氰化物等,而不发生硝化作s-1用,且处理出水氰化物浓度低,硫氰化物的去除率(kg·h);C为生化处理水中COD的浓度COD(mg·L-1);C为好氧池溶解氧浓度(mg·L-1);K高(潘霞霞等,2009;易欣怡等,2014).经过水解池DOCOD水解酸化,O池的入水氰化物和硫氰化物浓度较为COD去除率;R、R分别为活性污泥和硝化液回2sd-1流比;C,C,C分别为以脱氮为目的的好氧池中低,平均浓度值小于0.3mg·L.Vázquez等(2006)NCNSCN含氨氮、总氰化物、硫氰化物的量(mg·L-1);TN,设计实验考察了焦化废水在好氧反应器中硫氰化iTN分别为脱氮系统进、出水总氮浓度(mg·L-1).物的降解,硫氰化物去除率达到90%以上;Kim等o根据式(7)~(9)可归纳总结出,影响焦化废水(2008)在实验室缺氧好氧系统中处理焦化废水其生化处理过程中理论需氧量的因素为水量、好氧池自由氰、硫氰化物的去除率接近100%.基于此,好氧COD去除量、好氧池氨氮及其贡献物的去除量、氨池理论需氧量计算模式为:Q氮转化成氮氧化物的形式、硝化液回流比、污泥回6O=[1.5K·C+C](14)s1COD1COD1DO1流比、溶解氧确定.240003.3.2风机功率风机功率计算式为:Os2=[1.5KCOD2·CCOD2+4.57(1-Kd)·CN+(1+Rd)·G·PtQ7Nb=k··t(10)CDO2](15)360η240003-1式中,Nb为风机功率(W),Pt扬程(m),k为安全系式中,Q6为一级好氧流化床的水量(m·d).数,同表1,取1.15.此外,国内污水处理厂供风设备一般选用罗茨3.3.3扬程扬程计算式为:鼓风机,其总效率约为0.6.两个好氧池平均氧利用P=P+P+P+P+ΔP(11)率定为26%.因此上式可优化为:tt1t2t3t4t-3式中,Pt为扬程(m);Pt1供风管道沿程水头损失Wb=7.31×10·Pt·(Os1·HRT1+Os2·HRT2)(m);Pt2为供风管道局部水头损失,一般Pt1+Pt2=(16)0.2m;Pt3为曝气器空气释放点以上水静压,即曝气(2)24h算法器淹没水头;Pt4为曝气器水头损失,Pt4≤0.4~0.5Os总W=k··P·t/η(17)btm,通常取值0.4m;ΔPt为富余水头,一般为0.3~0.51008Em,取值0.4m.式中,t为时间,取值为24,得到优化后的计算式为:3.3.4风机总供风量风机总供风量计算式为:W=0.17552O·P(18)bs总tOs总3.4加药系统G=(12)0.28E焦化废水处理工程中主要用到的药剂包括气式中,G为标准状态(0.1MPa,20℃)下风机总供风浮混凝池中的混凝剂、生物处理阶段的碱和磷盐、3-1-1量(m·h);Os总为生化处理总需氧量(kg·h);E后处理的混凝剂、污泥脱水药剂等.能耗主要指溶解为空气扩散装置的氧利用率;0.28为标准状态下空药剂系统的搅拌动力和药剂输送加药泵的能耗(不-3气中的含氧量(kg·m).考虑进药的螺旋输送机和电磁阀).溶解罐个数由药曝气系统的能耗模型分别按HRT法和24h法剂种类确定,加药泵台数则根据接纳药剂反应池确计算,具体如下:定.因此,加药系统能耗模型为:(1)HRT法:W=k·n·N·t+k·n·N·t(19)c11p22jOs1·HRT1+Os2·HRT2式中,Wc为加药系统能耗(kWh);Np、Nj分别为加药W=k··P/ηbt1008E泵、搅拌机输出功率(W),n、n分别为药剂种数和12(13)接纳池个数.式中,Wb为曝气系统能耗(kWh);E由反应器和曝通常的加药泵需要24h工作,而药剂所需的溶n10期范丹等:焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例3715解时间和1d配药次数则由搅拌机的工作时间长短废水处理系统中,废水分别与无机、有机絮凝来决定,因此加药系统电耗估算模型与流量无关,剂药剂混合、再反应,约需15min,达到混凝反应的可视为常量,即Wc=C1.效果,通常系统包括气浮混凝和后混凝,反应池搅实际工程中所需药剂种类为:阴离子聚丙烯酰拌机功率一般设为1.5kW,系统所用混合推动搅拌胺(APAM)、阳离子聚丙烯酰胺(CPAM)、硫酸亚机为水平式.此外,为了保证缺氧池的缺氧环境以及铁、复合碱、磷盐、聚铁,所需加药泵6台.CPAM和调节池均质而不缺氧的环境,调节池所需的搅拌动-3磷盐每天配1次,其它药剂每天配药两次,高分子聚力要比缺氧池大,因而能量密度分别取8W·m和合物PAM溶解时间长,约2h,其它约10min.即搅-35W·m.模型优化后的计算式为:拌机工作时间为7.17h·d-1.废水处理工程中加药泵=3.33×10-42+2.08×10-4W·Q·HRT·Q·h224的功率一般为0.75kW,搅拌机功率为1.5kW,因而HRT2+144(25)3对应的k分别取1.4和1.3.W经过进一步参数计算c(2)24h算法得出:a.混合推动池能耗W=20.3(20)cu·V·tW=(26)3.5混合系统m1000该系统是指大型构筑物以及反应池中起混合b.混合搅拌池能耗计算模式与上相同.(推动、搅拌)作用的搅拌机,包括调节池、厌氧或缺因此,混合系统能耗模型为:氧池中的推动以及混凝气浮池和后混凝池废水与W=u·Q·HRT+u·Q·HRT+n·N·th22234333药剂的混合.对于主要起混合推动作用的调节池和(27)缺氧池,其耗电估算值通过能量密度经验公式获根据实际工程进行参数优化,得到的计算式为:得;对于主要起混合搅拌作用的药剂反应池,由于W=0.008Q·HRT+0.005Q·HRT+144h2243其停留时间短,其电耗估算值以池体个数和单台搅(28)拌机功率核算获得.3.6污泥处理系统(1)HRT法污泥作为废水处理后的副产品,产量大,处理a.混合推动池能耗费用高.焦化废水常规曝气条件下,剩余污泥排放量u·V·HRTWm=(21)占后处理水量的2.0%~3.0%,生物脱氮系统占10000.5%~1.0%,絮凝沉淀产生的污泥占1.0%~6.0%式中:W为搅拌机能耗(kWh);u为搅拌机能量密m-3-3(中华人民共和国环境保护部科技标准司,2013),度(W·m);竖向搅拌器一般为12~16W·m;水-3因此,污泥处理部分耗能也不容忽视.本研究中,污平向搅拌器一般为8W·m;V有效容积V=泥分为生物污泥和非生物污泥,且污泥处理系统包Q·HRT3(m).由于水处理工程中所有设备都处于24括泥渣输送系统和污泥脱水系统.常开状态,因此搅拌机能耗为:3.6.1生物污泥量生物污泥主要指生物系统微u·Q·HRT2生物增殖的剩余污泥.通常用污泥龄来计算每天产W=(22)h生的污泥量(张辰和朱广汉,2006).其计算通式为:24000b.混合搅拌池能耗Q·X·HRTΔX=(29)sW=n·N·t(23)24000θm33式中,n3为药剂反应池个数,N3为药剂反应池中搅拌式中,ΔXs为生物池中每天排除的总固体量-1机功率(kW).(kgVSS·d),θ为污泥泥龄(d),X为生物池混合-3综上,混合系统能耗模型:液污泥MLSS浓度(gVSS·m).22Wh=(u2·Q2·HRT2)/24+(u3·Q4·HRT3)/24+3.6.2非生物污泥量非生物污泥主要指预处理n3·N3·t(24)阶段物化过程通过化学沉淀产生的污泥和前后混式中,Wh为混合系统能耗,u2、u3和HRT2、HRT3分别凝以及污泥处理外加药剂转化而成的化学污泥和为调节池、缺氧池中能量密度和水力停留时间,常惰性悬浮物两部分.化学污泥的产量与絮凝剂中的3-1量;Q4为缺氧池废水流量(m·d).金属含量成正比,非生物污泥量计算通式为(陈中n3716环境科学学报36卷颖等,2008;刘永等,2013):因此计算得到非生物污泥产量为:-4-2C-CΔX′=4.0×10·Q·ΔSS+2.61×10Q+3.48×io11ΔX′=Q(1-f·f)+∑K·C(30)ecii-2100010Q(34)4-1式中,ΔX′为非生物污泥量(kg·d),Ci为无机絮凝在实际工程运行中,生物段无需每天排泥,因剂用量(以Fe或Al计,铁盐污泥产率系数均值4.35此湿污泥量可分为两种情况计算:-1(陈中颖等,2008),kg·d,Kci为化学污泥产率系生物段都排泥:-13-1数(kg·kg(絮凝剂)),Q为处理水量(m·d),f为Qw=ΔXs+ΔX(35)二沉池出水SS中VSS所占比例,取0.75,f为进水生物段都不排泥:eVSS中的可生化部分比例,取0.8(李春杰等,Qw=ΔX′(36)-12002),C,C为系统进出水SS(mg·L).综上,本系统只考虑生物段不排泥时段运行总io3.6.3湿污泥总量能耗模型.ΔX3.7泥渣输送系统Q==0.125ΔX+0.1ΔX′(31)ws(1-P)·1000污泥输送是指污泥、油渣、浮渣的转移和运输3-1式中,Qw为湿污泥量(m·d),ΔX为干污泥量过程,该系统的动力消耗主要包括泵系统和泥渣转-1(kg·d),ΔX=ΔXs+ΔX′.移系统两部分,其中泵主要有污泥池到浓缩池、浓通常,在实际废水处理工程中,生物污泥含水缩池到压滤机的污泥泵以及生物池的排泥泵,泥渣率P取99.2%,非生物污泥取99%(管红亮等,转移部分包括隔油池刮渣机、油渣泵,混凝池刮渣2014;宋涛,2003;樊华,2007).机及吸泥机等.(1)生物污泥量确定污泥泵能耗消耗原理与污水输送、提升过程的实际OHO工艺的相关运行参数如表2所示,其水泵相似.而泥渣转移系统,根据工况和耗能因子得-3中污泥浓度为3000~3500g·m,取值3500.到经验公式.实际工程中,泥渣系统工作时间短,功率小,通常设为常数.因此,泥渣输送系统能耗模型:表2生物系统各单元运行参数Table2Operatingparametersofthebiologicalsystemineachreactor4W=K·Q·H+K·Q·H+K·Q·H+s4w45w56w16构筑物HRT/hSRT/d15一级好氧流化床4010K7·Qw2·H7+K8·Qw3·H8+C3(37)水解流化床2038式中,Ws为污泥输送系统能耗(kWh);K4、K5、K6、二级好氧流化床2321K、K和H、H、H、H、H分别为浓缩池泵、压滤机7845678泵,O、H、O池排泥泵的安全系数和水头损失,C为123根据计算得到生物污泥量:泥渣转移系统能耗值.ΔX=0.058Q+0.0077Q+0.0139Q(32)s647实际过程中泥渣系统1d运行两次,每次约10(2)非生物污泥量确定min,油渣输送泵功率为2.2kW,刮渣机、吸泥机的目前,国内焦化废水混凝过程的药剂一般都用行走功率为0.55kW,吸泥泵功率为2.2kW,即C=3聚合硫酸亚铁(PFS)和聚丙烯酰胺(PAM).系统中1.583.浓缩池泵和压滤机泵功率都大于5.0kW,k取金属絮凝剂主要来自于气浮和后混凝过程投加的1.3.模型经参数优化后为:混凝剂.混凝沉淀过程中影响药剂投加的水质因素W=1.3Q·H+0.347Q·H+1.583(38)sw4w5主要为SS(王银川,2005),而实际工程中进水SS浓3.8污泥脱水系统-1度相差并不大,COD进水为3000~5000mg·L时,污泥脱水设备主要有箱式压滤机、带式压滤机-1预处理亚铁投加浓度约300mg·L(Yuetal.,及离心脱水机,目前没有相应能耗计算公式.本研究-12016;陈新丽,2005),生物出水COD为200mg·L采用经验系数的方法得到污泥脱水系统能耗模型,-1左右时,聚铁投加浓度约400mg·L(潘碌亭和束玉计算式为:保,2009).通常聚铁混凝剂铁含量一般为20%左右,4W=x·Q(39)配制浓度一般为10%.因此,无机絮凝剂用量为:t215w-3-3C=6.0×10Q+8.0×10Q(33)-3i15式中,x为处理每吨湿污泥能耗值(kWh·m).23-1式中,Q5为混凝沉淀池废水量(m·d).通常由于带式压滤机管理控制相对简单,因此n10期范丹等:焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例3717在国内焦化废水处理工程中被普遍应用.带式压滤4模型评价与工程验证(Modelevaluationand-3机吨湿污泥能耗值为0.8kWh·m(高廷耀等,practicalprojectverification)2007),参数优化得到:为了检验上述模型的准确性和可靠性,以实际W=0.213Q(40)twOHO流化床为核心工艺的焦化废水处理工程运行3.9公用系统中的水质、水量及相关参数进行工程总能耗模型的公用系统的能耗是指厂区正常运行和管理设评价,将计算结果与实际读表电耗进行比较.按表3施所消耗的能量,范围涉及化验室、办公室等附属估算该实际工程中固定的水头损失.在工程稳定运建筑,具体包括场地内的照明,办公楼的照明、冬季行阶段,固定在每天8点采集工程中水质、水量及工取暖、夏季乘凉等各种设施的耗能.公用系统能耗通-1艺参数(在硝化液3倍回流,C约3.0mg·L、CDO1DO2常受厂区的管理水平、经济水平等影响,因此,该单-1约5.0mg·L条件下),连续操作10d,同时读取每元耗能使用相关系数方法获得,其计算式为:天的总电耗值;根据上述研究方法和确定参数后的W=x·Q(41)g31模型分别按HRT法和24h计算法来计算出各天的式中,x为公用系统的耗能系数,参照城镇污水处理3总能耗值;将三者进行比较,得到的结果如图3厂设计值,x取0.007(蔚洋,2009;白天喜,2012).因3所示.此,优化计算式得出:W=0.007Q(42)表3OHO工程中各处的水头损失估算g1Table3Headlossoftheprojectindifferentstage3.10总能耗模型提升硝化液回污泥输螺杆泵风机淹没焦化废水处理厂的总能耗为8个系统能耗项目泵H1流泵H2送泵H4H5水头Pt之和:静水压/m5.53.06.54.56W=W+W+W+W+W+W+W+W=f(Q,Q,fwbchstgiw管线长度/m501152550300Os总)其中i=1,2,…,(43)总水头损失/m1917202550从式(43)可以看出,焦化废水处理系统总运行能耗为废水量、污泥排放量、好氧池总需氧量的函数.其中总需氧量是由系统水量、好氧池COD去除量、好氧池氨氮及其贡献物的去除量、氨氮转化的氮氧化物形式、硝化液回流比、污泥回流比、溶解氧确定,水头损失和淹没水头则为固定值.因此模型优化为:W=f(Q,Q,ΔSS,ΔCOD,ΔC,R,DO)其中i=1,2,iwNd4,6,7(44)根据上式得出,影响焦化废水处理工程能耗的主要因素是水量、污泥量、水质、溶解氧、硝化液回流比.此外,易欣怡等(2014)指出焦化废水中氨氮占总氮比例较大,约为27.7%,且废水同时存在大量的图324h法和HRT法能耗模型性能评价硫氰化物、氰化物等含氮无机化合物,它们在O池1Fig.3Performanceevaluationofenergyconsumptionmodelusing中氨化,从而影响到氨氮、总氮去除率,影响水质达HRTalgorithmsand24halgorithm标,进而影响到水处理能耗.因此,总结得出进水COD和总氮浓度是影响水处理工程能耗的关键水从图3中可以看出,经过10次核算,HRT法与质指标.上述推论结果与Panepintoetal.(2016)对意24h法得到的能耗值与实际24h读表能耗值均呈2大利污水处理厂能效分析考虑因素相似,也与黄源显著线性关系,R分别为0.93和0.97,模型验证结凯等(2015)对焦化废水污染指标进行相关性分析果显示相对误差分别为4.28%~19.18%和3.45%~得到的影响废水处理达标的水质指标主要是COD8.94%,表明模型准确度较高.但是由于24h算法与类、TN和色度的结果相符.实际读表数据都只能反映全厂24h内的能量消耗值,并不能体现由于废水在反应池中不同的实际停n3718环境科学学报36卷留时间;然而,实际水力停留时间直接反映系统中气、混合、脱水、加药以及公用的8个耗能单元系统,微生物对污染物的降解时间,为了有效去除废水中然后通过8个单元系统能耗加权计算求得工程系统的含氮化合物和有机化合物等(Lietal.,2003),焦总运行能耗.化废水处理过程一般需要较长的水力停留时间,即2)焦化废水处理工程的运行能耗主要影响因24h并不能真实的反映废水在系统中的实际停留素为水量、污泥量、水质、溶解氧、硝化液回流比,而时间,不能反映不同工艺的能耗水平,因此,本研究水质因素可以归一化为进水COD和总氮浓度,据推荐使用HRT法.此,可以用较少的参数快速核算已建、估算未建焦通过模型以HRT法计算COD约为5000化废水处理工程的能耗;在24h算法和HRT法模-1-1mg·L,TN浓度约300mg·L的焦化废水假设水质型法当中,推荐使用HRT算法作为焦化废水处理工3-1条件下,预测水量变化(50、100、150、200m·h)对程不同工艺能耗比较的统一衡量标准;通过单元系全厂各单元能耗比例的影响,结果如图4所示.结果统的能耗占比分析发现,工艺、设备与管理的耗能显示,相同水质条件下,焦化废水处理工程规模对权重明显下降,指明了节能的方向和控制点主要为全厂各单元能耗比例影响不大,在设定水质条件适合于水质特征的工艺,即优化的工艺是节能的-3下,吨水运行电耗5.5~6.5kW·h·m,曝气能耗约根本.占总能耗的56%,泥渣输送和混合系统能耗比例均大于10%,而加药、污泥脱水、公共系统能耗比例小责任作者简介:韦朝海(1962—),男,博士,教授,主要从事于1%;通过单元系统的能耗占比分析发现,工艺、水污染控制理论与技术的研究与应用开发工作.曾主持国家设备与管理的耗能权重明显下降;因此,可以通过与省部级科研项目30余项,主持各类技术开发与服务项目50余项,参加发表学术论文350余篇.对曝气系统、泥渣输送系统、混合系统等耗能占比大的系统进行深入研究,寻找能耗控制节点,可以参考文献(References):有效节能.AymerichI,RiegerL,SobhaniR,etal.2015.Thedifferencebetweenenergyconsumptionandenergycost:Modellingenergytariffstructuresforwaterresourcerecoveryfacilities[J].WaterResearch,81:113⁃123白天喜.2012.城市污水处理厂的能耗研究与节能分析[D].西安:长安大学.7⁃13ChakrabortyS,VeeramaniH.2006.EffectofHRTandrecycleratioonremovalofcyanide,phenol,thiocyanateandammoniainananaerobic–anoxic–aerobiccontinuoussystem[J].ProcessBiochemistry,41(1):96⁃105陈新丽.2005.混凝—气浮法处理焦化废水的试验研究[D].武汉:武汉科技大学.24⁃37陈中颖,许振成,刘永,等.2008.基于常规运行数据的污水处理厂污泥量核算方法[J].中国给水排水,24(24):83⁃86丁逸宁,韦朝海,吴海珍,等.2016.基于流体分离污泥的异质性:图4单元系统能耗在工程能耗中的比例及其受规模的影响微生物活性和群落结构[J].环境科学学报,36(2):491⁃498Fig.4ProportionofEnergyconsumptioninunitsystemandits樊华.2007.化学强化一级工艺用于城市污水处理的试验研究[D].scaleinfluence西安:西安建筑科技大学.34⁃46高廷耀,顾国维,周琪.2007.水污染控制工程(上册)(第3版)5结论(Conclusions)[M].北京:高等教育出版社.371⁃395管红亮,谷友新,郑自发,等.2014.卧式螺旋离心机在焦化废水污1)系统性地分析了以OHO流化床为核心工艺泥浓缩处理中的应用[J].燃料与化工,45(6):56⁃58的实际工程,得到了基于能耗设备、处理目标和单侯红娟,董晓丹,李恩超,等.2010.A/A/O工艺与A/O工艺处理焦元功能分类下各单元系统的能耗模型和工程系统化废水的对比研究[A]//全国冶金节水与废水利用技术研讨会论文集.石家庄,河北,中国:中国金属学会.75⁃79总运行综合能耗模型,用实际读表数据和水质监测黄源凯,韦朝海,吴超飞,等.2015.焦化废水污染指标的相关性分数据验证了HRT算法和24h算法的可靠性,将工析[J].环境化学,34(9):1661⁃1670程系统分解为气浮、废水输送、泥渣输送、鼓风曝KimYM,ParkD,JeonCO,etal.2008.EffectofHRTonthen10期范丹等:焦化废水处理工程运行能耗的单元解析模型———以OHO流化床工艺为例3719biologicalpre⁃denitrificationprocessforthesimultaneousremovalof(Spain)[J].CivilEngineeringandEnvironmentalSystems,31toxicpollutantsfromcokeswastewater[J].BioresourceTechnology,(4):304⁃31099(18):8824⁃8832VázquezI,RodríguezJ,MarañónE,etal.2006.Simultaneousremoval李春杰,朱南文,顾国维.2002.SMSBR处理焦化废水的污泥特性ofphenol,ammoniumandthiocyanatefromcokewastewaterby[J].中国给水排水,18(2):18⁃22aerobicbiodegradation[J].JournalofHazardousMaterials,137李为.2010.城市污水处理工艺的能耗评价体系研究[D].西安:西(3):1773⁃1780安建筑科技大学.6⁃38VenkateshG,BrattebøH.2011.Energyconsumption,costsandLiYM,GuGW,ZhaoJF,etal.2003.Treatmentofcoke⁃plantenvironmentalimpactsforurbanwatercycleservices:CasestudyofwastewaterbybiofilmsystemsforremovaloforganiccompoundsandOslo(Norway)[J].Energy,36(2):792⁃800nitrogen[J].Chemosphere,52(6):997⁃1005WangJW,ZhangTZ,ChenJN.2010.Operatingcostsforreducing梁锐.2014.城市污水处理厂运行能耗影响因素研究[D].北京:北totalemissionloadsofkeypollutantsinmunicipalwastewater京交通大学.1⁃77treatmentplantsinChina[J].WaterScienceandTechnology,62刘永,杜建伟,陈思莉,等.2013.复合铝铁絮凝剂对印染废水的预(5):995⁃1002处理研究[J].工业水处理,33(12):25⁃28王银川.2005.CEPT工艺混凝剂投加量模型及污泥特性研究[D].楼少华.2004.城市污水处理能量模型研究[D].重庆:重庆大学.武汉:武汉理工大学.26⁃411⁃21韦朝海,贺明和,任源,等.2007.焦化废水污染特征及其控制过程麦礼杰,张涛,欧桦瑟,等.2014.底隙十字挡板对四边形流化床流与策略分析[J].环境科学学报,27(7):1083⁃1093体力学性能优化数值模拟[J].环境科学学报,34(11):韦朝海,朱家亮,吴超飞,等.2011a.焦化行业废水水质变化影响因2739⁃2745素及污染控制[J].化工进展,30(1):225⁃232MizutaK,ShimadaM.2010.Benchmarkingenergyconsumptionin韦朝海,黄会静,任源,等.2011b.印染废水处理工程的新型生物流municipalwastewatertreatmentplantsinJapan[J].WaterScience化床组合工艺技术分析[J].环境科学,32(4):1048⁃1054andTechnology,62(10):2256⁃2262韦朝海.2012.煤化工中焦化废水的污染、控制原理与技术应用[J].牛住元,张雅君,王文海.2009.污水处理厂污水提升节能措施研究环境化学,31(10):1465⁃1472[J].给水排水,35(5):155⁃158蔚洋.2009.河南省城镇污水处理厂能耗现状调查分析[D].郑州:潘碌亭,束玉保.2009.聚合氯化铝铁絮凝剂的制备及其在焦化废水郑州大学.1⁃54深度处理中的应用[J].环境污染与防治,31(9):27⁃29;67WuXH,YangY,WuGM,etal.2016.Simulationandoptimizationof潘霞霞,李媛媛,黄会静,等.2009.焦化废水中硫氰化物的生物降acokingwastewaterbiologicaltreatmentprocessbyactivatedsludge解及其与苯酚、氨氮的交互影响[J].化工学报,60(12):models(ASM)[J].JournalofEnvironmentalManagement,165:3089⁃3096235⁃242PanepintoD,FioreS,ZapponeM,etal.2016.Evaluationoftheenergy徐晓然.2014.新型气浮—沉淀工艺经济性研究[D].广州:华南理efficiencyofalargewastewatertreatmentplantinItaly[J].Applied工大学.58⁃69Energy,161:404⁃411易欣怡,韦朝海,吴超飞,等.2014.O/H/O生物工艺中焦化废水含PearceGK.2008.UF/MFpre⁃treatmenttoROinseawaterand氮化合物的识别与转化[J].环境科学学报,34(9):2190⁃2198wastewaterreuseapplications:acomparisonofenergycosts[J].於方,牛坤玉,曹东,等.2011.基于成本核算的城镇污水处理收费Desalination,222(1/3):66⁃73标准设计研究[J].中国环境科学,31(9):1578⁃1584PlappallyAK,LienhardVJH.2012.EnergyrequirementsforwaterYuXB,XuRH,WeiCH,etal.2016.Removalofcyanidecompoundsproduction,treatment,enduse,reclamation,anddisposal[J].fromcokingwastewaterbyferroussulfate:ImprovementofRenewableandSustainableEnergyReviews,16(7):4818⁃4848biodegradability[J].JournalofHazardousMaterials,302:468⁃474SinghP,Carliell⁃MarquetC,KansalA.2012.Energypatternanalysisof张辰,朱广汉.2006.新版《室外排水设计规范》介绍[J].给水排水,awastewatertreatmentplant[J].AppliedWaterScience,2(3):32(6):1⁃5221⁃226张涛.2012.内循环流化床反应器流动传质特性的计算流体力学模SodaS,IwaiY,SeiK,etal.2010.Modelanalysisofenergy拟研究[D].广州:华南理工大学.1⁃73consumptionandgreenhousegasemissionsofsewagesludge赵艳霞.2008.竖流气浮装置处理造纸废水的试验研究[D].哈尔treatmentsystemswithdifferentprocessesandscales[J].Water滨:哈尔滨工业大学.54⁃57ScienceandTechnology,61(2):365⁃373赵岐华.2014.关于水泵、风机配用电机功率的计算[J].建筑与预宋涛.2003.化学强化一级工艺处理污水的机理及其污泥特性研究算,(9):44⁃46[D].武汉:武汉理工大学.13⁃50中华人民共和国环境保护部科技标准司.2013.HJ2022⁃2012焦化废汤清泉.2014.AAO与OAO工艺处理焦化废水的对比研究[D].上水治理工程技术规范[S].北京:中国环境科学出版社海:同济大学.50⁃52朱家亮,张涛,韦朝海.2012.基于结构参数响应的内循环流化床流TrapoteA,AlbaladejoA,SimónP.2014.Energyconsumptioninan体特性优化数值模拟[J].环境科学学报,32(11):2732⁃2740urbanwastewatertreatmentplant:thecaseofMurciaRegion