- 906.86 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

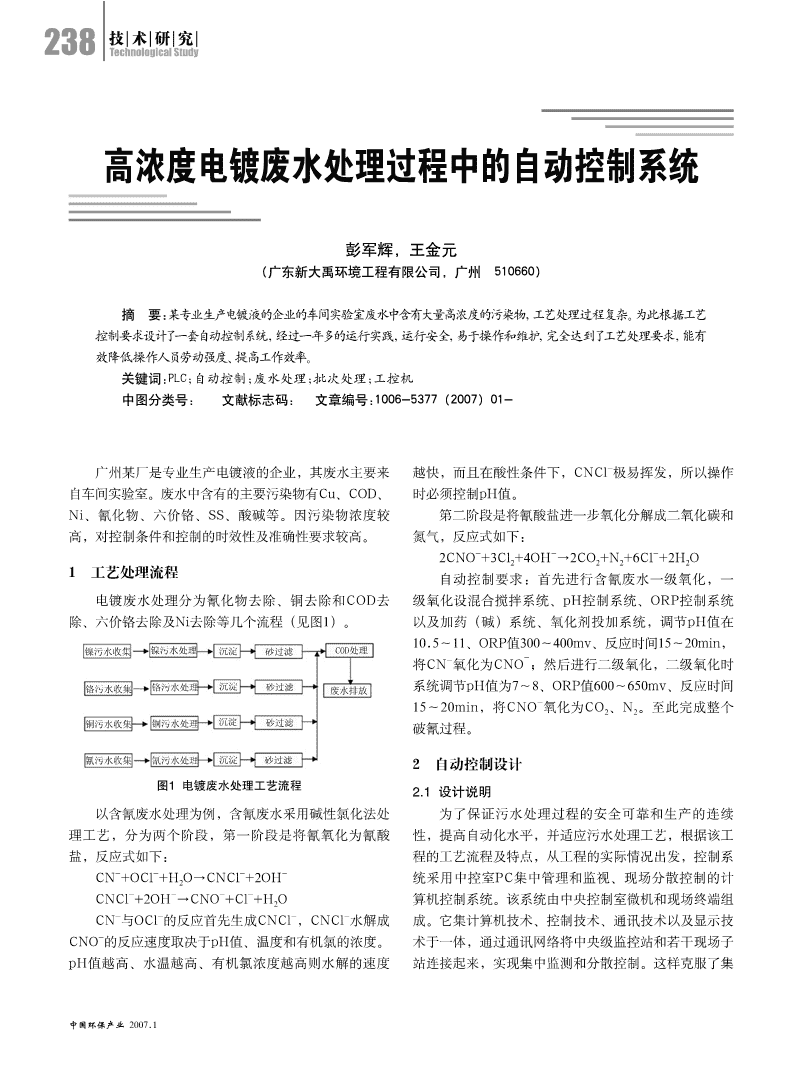

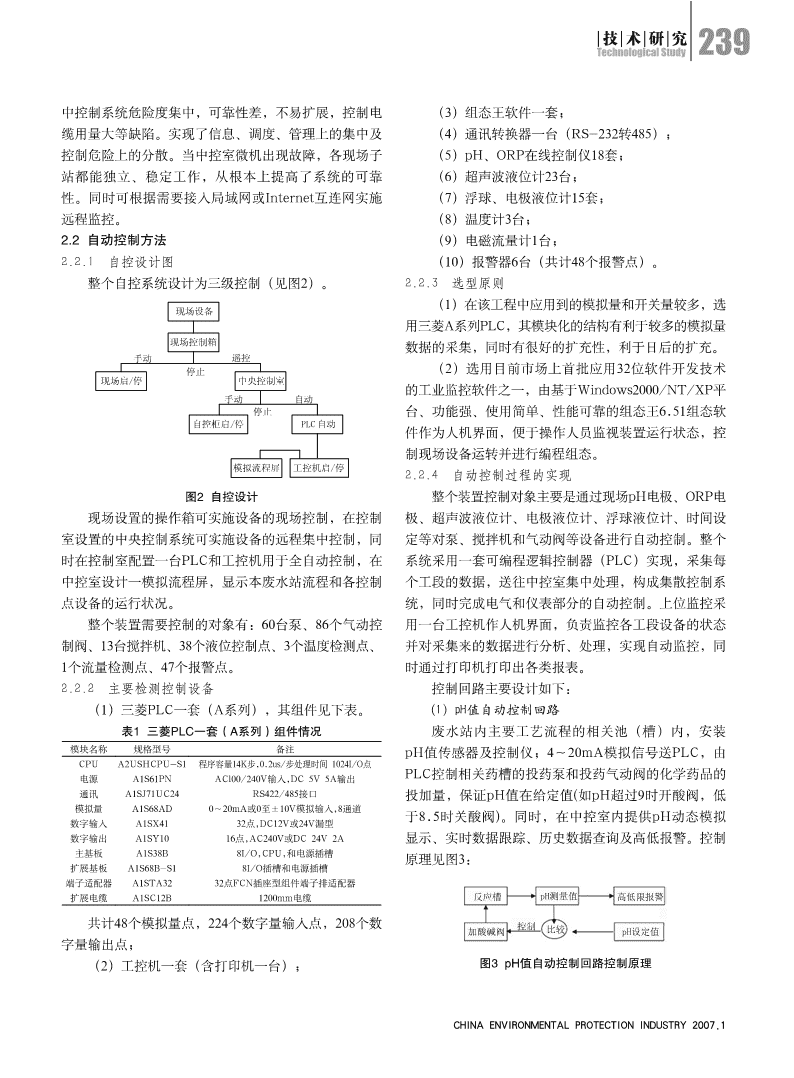

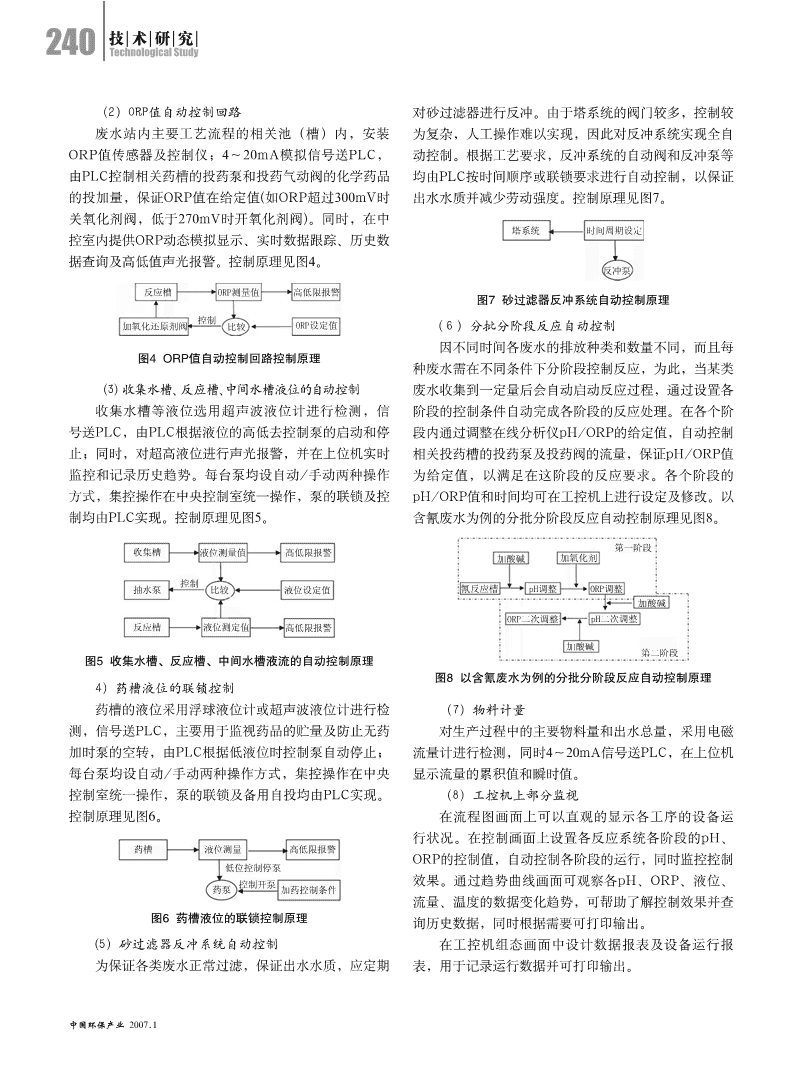

238技术研究TechnologicalStudy高浓度电镀废水处理过程中的自动控制系统彭军辉,王金元(广东新大禹环境工程有限公司,广州510660)摘■要:某专业生产电镀液的企业的车间实验室废水中含有大量高浓度的污染物,工艺处理过程复杂。为此根据工艺控制要求设计了一套自动控制系统,经过一年多的运行实践,运行安全,易于操作和维护,完全达到了工艺处理要求,能有效降低操作人员劳动强度、提高工作效率。关键词:PLC;自动控制;废水处理;批次处理;工控机中图分类号:文献标志码:文章编号:1006-5377(2007)01--广州某厂是专业生产电镀液的企业,其废水主要来越快,而且在酸性条件下,CNCl极易挥发,所以操作自车间实验室。废水中含有的主要污染物有Cu、COD、时必须控制pH值。Ni、氰化物、六价铬、SS、酸碱等。因污染物浓度较第二阶段是将氰酸盐进一步氧化分解成二氧化碳和高,对控制条件和控制的时效性及准确性要求较高。氮气,反应式如下:---2CNO+3Cl+4OH→2CO+N+6Cl+2HO22221工艺处理流程自动控制要求:首先进行含氰废水一级氧化,一电镀废水处理分为氰化物去除、铜去除和COD去级氧化设混合搅拌系统、pH控制系统、ORP控制系统除、六价铬去除及Ni去除等几个流程(见图1)。以及加药(碱)系统、氧化剂投加系统,调节pH值在10.5~11、ORP值300~400mv、反应时间15~20min,镍污水收集镍污水处理沉淀砂过滤COD处理--将CN氧化为CNO;然后进行二级氧化,二级氧化时铬污水收集铬污水处理沉淀砂过滤废水排放系统调节pH值为7~8、ORP值600~650mv、反应时间-15~20min,将CNO氧化为CO、N。至此完成整个22铜污水收集铜污水处理沉淀砂过滤破氰过程。氰污水收集氰污水处理沉淀砂过滤2自动控制设计图1电镀废水处理工艺流程2.1设计说明以含氰废水处理为例,含氰废水采用碱性氯化法处为了保证污水处理过程的安全可靠和生产的连续理工艺,分为两个阶段,第一阶段是将氰氧化为氰酸性,提高自动化水平,并适应污水处理工艺,根据该工盐,反应式如下:程的工艺流程及特点,从工程的实际情况出发,控制系----CN+OCl+HO→CNCl+2OH统采用中控室PC集中管理和监视、现场分散控制的计2----CNCl+2OH→CNO+Cl+HO算机控制系统。该系统由中央控制室微机和现场终端组2----CN与OCl的反应首先生成CNCl,CNCl水解成成。它集计算机技术、控制技术、通讯技术以及显示技-CNO的反应速度取决于pH值、温度和有机氯的浓度。术于一体,通过通讯网络将中央级监控站和若干现场子pH值越高、水温越高、有机氯浓度越高则水解的速度站连接起来,实现集中监测和分散控制。这样克服了集中国环保产业2007.1n技术研究239TechnologicalStudy中控制系统危险度集中,可靠性差,不易扩展,控制电(3)组态王软件一套;缆用量大等缺陷。实现了信息、调度、管理上的集中及(4)通讯转换器一台(RS-232转485);控制危险上的分散。当中控室微机出现故障,各现场子(5)pH、ORP在线控制仪18套;站都能独立、稳定工作,从根本上提高了系统的可靠(6)超声波液位计23台;性。同时可根据需要接入局域网或Internet互连网实施(7)浮球、电极液位计15套;远程监控。(8)温度计3台;2.2自动控制方法(9)电磁流量计1台;2.2.1自控设计图(10)报警器6台(共计48个报警点)。整个自控系统设计为三级控制(见图2)。2.2.3选型原则(1)在该工程中应用到的模拟量和开关量较多,选现场设备用三菱A系列PLC,其模块化的结构有利于较多的模拟量现场控制箱数据的采集,同时有很好的扩充性,利于日后的扩充。手动遥控停止(2)选用目前市场上首批应用32位软件开发技术现场启/停中央控制室的工业监控软件之一,由基于Windows2000/NT/XP平手动自动停止台、功能强、使用简单、性能可靠的组态王6.51组态软自控柜启/停PLC自动件作为人机界面,便于操作人员监视装置运行状态,控制现场设备运转并进行编程组态。模拟流程屏工控机启/停2.2.4自动控制过程的实现图2自控设计整个装置控制对象主要是通过现场pH电极、ORP电现场设置的操作箱可实施设备的现场控制,在控制极、超声波液位计、电极液位计、浮球液位计、时间设室设置的中央控制系统可实施设备的远程集中控制,同定等对泵、搅拌机和气动阀等设备进行自动控制。整个时在控制室配置一台PLC和工控机用于全自动控制,在系统采用一套可编程逻辑控制器(PLC)实现,采集每中控室设计一模拟流程屏,显示本废水站流程和各控制个工段的数据,送往中控室集中处理,构成集散控制系点设备的运行状况。统,同时完成电气和仪表部分的自动控制。上位监控采整个装置需要控制的对象有:60台泵、86个气动控用一台工控机作人机界面,负责监控各工段设备的状态制阀、13台搅拌机、38个液位控制点、3个温度检测点、并对采集来的数据进行分析、处理,实现自动监控,同1个流量检测点、47个报警点。时通过打印机打印出各类报表。2.2.2主要检测控制设备控制回路主要设计如下:(1)三菱PLC一套(A系列),其组件见下表。(1)pH值自动控制回路表1三菱PLC一套(A系列)组件情况废水站内主要工艺流程的相关池(槽)内,安装模块名称规格型号备注pH值传感器及控制仪;4~20mA模拟信号送PLC,由CPUA2USHCPU-S1程序容量14K步,0.2us/步处理时间1024I/O点PLC控制相关药槽的投药泵和投药气动阀的化学药品的电源A1S61PNACl00/240V输入,DC5V5A输出通讯A1SJ71UC24RS422/485接口投加量,保证pH值在给定值(如pH超过9时开酸阀,低模拟量A1S68AD0~20mA或0至±10V模拟输入,8通道于8.5时关酸阀)。同时,在中控室内提供pH动态模拟数字输入A1SX4132点,DC12V或24V漏型数字输出A1SY1016点,AC240V或DC24V2A显示、实时数据跟踪、历史数据查询及高低报警。控制主基板A1S38B8I/O,CPU,和电源插槽原理见图3:扩展基板A1S68B-S18I/O插槽和电源插槽端子适配器A1STA3232点FCN插座型组件端子排适配器扩展电缆A1SC12B1200mm电缆反应槽pH测量值高低限报警共计48个模拟量点,224个数字量输入点,208个数控制加酸碱阀比较pH设定值字量输出点;(2)工控机一套(含打印机一台);图3pH值自动控制回路控制原理CHINAENVIRONMENTALPROTECTIONINDUSTRY2007.1n240技术研究TechnologicalStudy(2)ORP值自动控制回路对砂过滤器进行反冲。由于塔系统的阀门较多,控制较废水站内主要工艺流程的相关池(槽)内,安装为复杂,人工操作难以实现,因此对反冲系统实现全自ORP值传感器及控制仪;4~20mA模拟信号送PLC,动控制。根据工艺要求,反冲系统的自动阀和反冲泵等由PLC控制相关药槽的投药泵和投药气动阀的化学药品均由PLC按时间顺序或联锁要求进行自动控制,以保证的投加量,保证ORP值在给定值(如ORP超过300mV时出水水质并减少劳动强度。控制原理见图7。关氧化剂阀,低于270mV时开氧化剂阀)。同时,在中塔系统时间周期设定控室内提供ORP动态模拟显示、实时数据跟踪、历史数据查询及高低值声光报警。控制原理见图4。反冲泵反应槽ORP测量值高低限报警图7砂过滤器反冲系统自动控制原理控制加氧化还原剂阀比较ORP设定值(6)分批分阶段反应自动控制因不同时间各废水的排放种类和数量不同,而且每图4ORP值自动控制回路控制原理种废水需在不同条件下分阶段控制反应,为此,当某类(3)收集水槽、反应槽、中间水槽液位的自动控制废水收集到一定量后会自动启动反应过程,通过设置各收集水槽等液位选用超声波液位计进行检测,信阶段的控制条件自动完成各阶段的反应处理。在各个阶号送PLC,由PLC根据液位的高低去控制泵的启动和停段内通过调整在线分析仪pH/ORP的给定值,自动控制止;同时,对超高液位进行声光报警,并在上位机实时相关投药槽的投药泵及投药阀的流量,保证pH/ORP值监控和记录历史趋势。每台泵均设自动/手动两种操作为给定值,以满足在这阶段的反应要求。各个阶段的方式,集控操作在中央控制室统一操作,泵的联锁及控pH/ORP值和时间均可在工控机上进行设定及修改。以制均由PLC实现。控制原理见图5。含氰废水为例的分批分阶段反应自动控制原理见图8。第一阶段收集槽液位测量值高低限报警加酸碱加氧化剂控制抽水泵比较液位设定值氰反应槽pH调整ORP调整加酸碱ORP二次调整pH二次调整反应槽液位测定值高低限报警加酸碱第二阶段图5收集水槽、反应槽、中间水槽液流的自动控制原理图8以含氰废水为例的分批分阶段反应自动控制原理4)药槽液位的联锁控制药槽的液位采用浮球液位计或超声波液位计进行检(7)物料计量测,信号送PLC,主要用于监视药品的贮量及防止无药对生产过程中的主要物料量和出水总量,采用电磁加时泵的空转,由PLC根据低液位时控制泵自动停止;流量计进行检测,同时4~20mA信号送PLC,在上位机每台泵均设自动/手动两种操作方式,集控操作在中央显示流量的累积值和瞬时值。控制室统一操作,泵的联锁及备用自投均由PLC实现。(8)工控机上部分监视控制原理见图6。在流程图画面上可以直观的显示各工序的设备运行状况。在控制画面上设置各反应系统各阶段的pH、药槽液位测量高低限报警ORP的控制值,自动控制各阶段的运行,同时监控控制低位控制停泵控制开泵效果。通过趋势曲线画面可观察各pH、ORP、液位、药泵加药控制条件流量、温度的数据变化趋势,可帮助了解控制效果并查图6药槽液位的联锁控制原理询历史数据,同时根据需要可打印输出。(5)砂过滤器反冲系统自动控制在工控机组态画面中设计数据报表及设备运行报为保证各类废水正常过滤,保证出水水质,应定期表,用于记录运行数据并可打印输出。中国环保产业2007.1n技术研究241TechnologicalStudy3结语经过一年多时间的运行检验,该控制系统完全超过了预期的效果,整体设计合理,结合该污水处理的实际情况,设置了自动、手动、定时、周期等方式对设备进行操作,易于维护,相比该厂前期作的废水处理,自动化程度有很大的提升,操作人员工作量大大降低,保证了该废水处理系统达标排放。参考文献:[1]王卫兵,高俊山,韩剑辉等.可编程序控制器原理及应用[J].北京:机械工业出版社,1997,10.[2]郭宗仁,包培友,邱宁等.可编程序控制器及其通讯网络技术[J].北京:人民邮电出版社,1999.[3]马国华.监控组态软件及其应用[J].北京:清华大学出版社,2001.[4]刘红芳.定海污水处理厂计算机自动控制系统[J].计算机测量与控制,2006,14(5):644~647.[5]三菱可编程序控制器编程手册[S].CHINAENVIRONMENTALPROTECTIONINDUSTRY2007.1