- 397.00 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

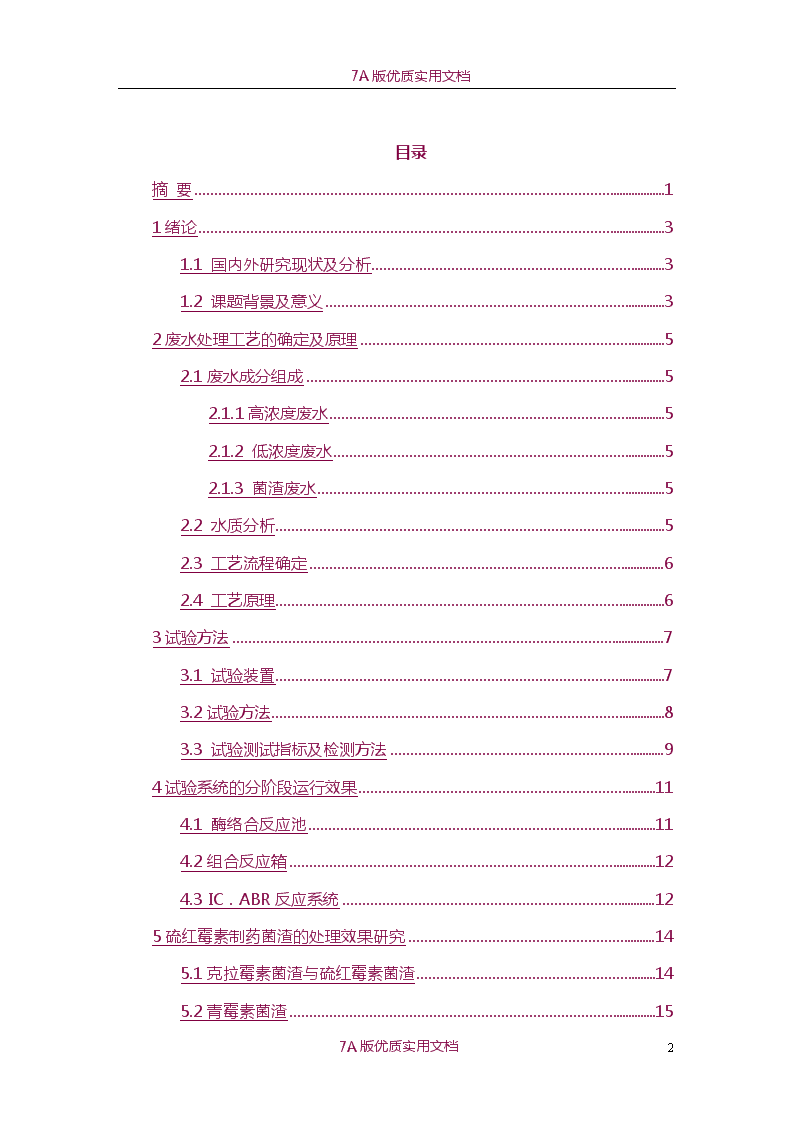

7A版优质实用文档摘要简述了目前制药行业的生产状况、废水来源及水质特点,介绍了国内制药废水处理领域常用的工艺及发展现状。针对本设计给出的红霉素生产废水水质水量变化大,悬浮物浓度高,含有难生物降解及有毒物质的特点,提出了采用上流式厌氧污泥床反应器加内循环好氧生物流化床进行处理的组合工艺。分析了处理工艺中各主要工艺处理,出水水质将会得到明显改善,并可达到《污水综合排放标准》一级标准。抗生素生产废水COD浓度高,成分复杂,难降解物质含量大,生物毒性物质多,是一类很典型的高难降解工业有机废水。国内200多家企业生产占世界产量20%30%的70多个品种的抗生素,废水排放量巨大。国内外对抗生素生产废水的处理有多种工艺方法。硫氰酸红霉素在抗生素生产中所占比例十分大,而硫氰酸红霉素制药废水中所含的大量SCN。对微生物具有抑制、毒害作用,会对废水的生物处理产生巨大影响。目前针对硫红霉素制药废水的处理工艺十分少见,因此,研究并设计出一套针对硫红霉素制药废水的工艺流程具有十分重要的研究意义和良好的应用前景。关键词:制药废水上流式厌氧污泥床反应器内循环好氧生物流化床关键词:制药废水:硫红霉素废水;IC反应器207A版优质实用文档n7A版优质实用文档目录摘要11绪论31.1国内外研究现状及分析31.2课题背景及意义32废水处理工艺的确定及原理52.1废水成分组成52.1.1高浓度废水52.1.2低浓度废水52.1.3菌渣废水52.2水质分析52.3工艺流程确定62.4工艺原理63试验方法73.1试验装置73.2试验方法83.3试验测试指标及检测方法94试验系统的分阶段运行效果114.1酶络合反应池114.2组合反应箱124.3IC.ABR反应系统125硫红霉素制药菌渣的处理效果研究145.1克拉霉素菌渣与硫红霉素菌渣145.2青霉素菌渣15207A版优质实用文档n7A版优质实用文档结论17参考文献18207A版优质实用文档n7A版优质实用文档1绪论1.1国内外研究现状及分析硫氰酸红霉素(硫红霉素)属于大环内酯类抗生素产品,因此硫氰酸红霉素生产废水的处理可以通过有针对性地改善一般抗生素生产废水的处理工艺得以实现。目前国内外对抗生素废水处理的工艺已经基本定型。主要分为物化处理和生化处理两部分。物化处理的主要作用是降解难分解的大分子有机物,能够让废水在进入生物处理工段后能够更高效率地被微生物吸收利用,其次是失活分解废水中的残余抗生素,可以有效地避免对后期的生物处理产生不利影响:生化系统是抗生素废水处理的主要工艺,主要降解水中有机物的浓度。而专门针对硫氰酸红霉素生产废水及含硫氰酸根生产废水的处理国内外鲜有报道。值得注意的是,抗生素菌丝废渣(简称抗生素菌渣),也属于抗生素生产废水的一种,这类生产废水往往单独处理。AN.JUMAD等人提出,抗生素菌丝废渣,通过晒干处理,可用于鸡鸭等禽类的食物补给。通过一段时间的喂食试验,研究用鸡在服用添加有抗生素菌渣粉末的饲料后,体重虽然明显增加,但是研究用鸡的体内血红细胞和白细胞含量紊乱,对禽类的生长繁殖有较大影响,进而可能影响使用这些禽类的人类身体健康。国家早已严令禁止抗生素菌207A版优质实用文档n7A版优质实用文档丝废渣用于动物饲料内。抗生素菌丝废渣的另一种处理方法是将菌渣加工后用作肥料。成建华等利用干燥的菌渣加入其他无机肥做成复混肥,用作肥料,这种方法可以解决抗生素菌渣的再利用问题,但是干燥过程需要的成本较高,而且,菌丝废渣中的抗生素成分长期用于土壤施肥,会诱导环境微生物产生抗药性,对环境造成不可磨灭的影响。焚烧也是处理抗生素菌丝废渣的方法之一,也是目前最普遍的方法。但是焚烧不但提高成本,污染环境,而且也浪费了大量的资源。近年来有将菌丝废渣通过前期预处理,使其满足生物运行条件,而后通过厌氧生物处理方法,使菌渣资源化,转化成为沼气等可利用资源的低投入高回报的有效处理方法,这种方法前景十分乐观。1.2课题背景及意义硫氰酸红霉素(C37H67NOIa·HSCN)是红霉素衍生物,国内外在上世纪60年代开始生产。硫氰酸红霉素有两个主要作用,其一是基于其对革兰氏阳性菌和支原体感染的治疗效果而成为一种安全、高效的兽用抗生素;另一作用是基于其属于大环内酯类原料药的母核,是合成、生产红霉素及其系列产品的中间体,如罗红霉素、阿奇霉素和克拉霉素的关键中间体。因此国际市场上硫氰酸红霉素的需求量不断上升,我国作为抗生素的主要生产大国,硫氰酸红霉素的产量也直线上升。截至20GG年,硫氰酸红霉素已与泰乐菌素、盐酸四环素、盐酸土霉素并列成为我国四大出口兽用抗生素产品。硫氰酸红霉素的制备主要包括发酵和分离纯化过程。从生产源头开始,要经过一级罐培养、二级罐培养、发酵培养、预处理、板框过滤或微滤、两级萃取、洗涤、成盐结晶、离心干燥等多个工艺步骤。在这些步骤中,投加后的残留原料,过程中反应的副产物,培养菌种的剩余营养物质及残余的硫氰酸红霉素均成为硫氰酸红霉素生产废水的一部分,并随着生产的进行,废水的浓度及复杂性逐渐增大。207A版优质实用文档n7A版优质实用文档抗生素生产废水的危害,除了高有机物浓度、成分复杂等一般特征外,还因其残留的大量抗生素成分而使危害加重。BEAREMH掣10J研究认为,环境中的生态系统能够自然形成并自我维持平衡,生态环境由不同种属的生物群体以食物链的形式组成,是一个非常严密的生物系统。而大多数的抗生素都有十分广泛的抗菌谱(如革兰氏阳性菌和革兰氏阴性菌),这些抗生素会杀死环境中的某些种属和群类的微生物或者抑制微生物的生长和繁殖,进而会破坏环境中固有的生态平衡,影响食物链和人类的生存。硫红霉素制药废水除了具有抗生素生产废水的危害以外,还因含有硫氰酸根而使其对所接触的环境危害加剧。顾欣等研究表明,正常人体血浆中硫氰酸盐的浓度在O.1---o.4mg/L,而过量摄入硫氰酸盐,可能就会引起急性中毒,少量摄取也会妨碍机体对碘元素的利用,引起甲状腺类疾病,特别要注意的是婴儿和胎儿如接触硫氰酸盐,智力和神经系统的发育就会受到很大的影响。硫氰酸盐的抑菌作用在于,添加硫氰酸钠和过氧酸钠的条件下,硫氰酸根会被过氧化氢氧化,形成亚硫氰酸(HOSCN),亚硫氰酸离子与细菌表面的游离巯基基团发生反应,导致细菌生长繁殖所必须的代谢酶失活,进而抑制了细菌的代谢繁殖廖静等通过对斑马鱼进行硫氰酸盐毒性试验,推测硫氰酸盐对细胞的毒性机理中“NaSCN通过体内代谢转化为氰化物(CN3,阻断电子在呼吸链复合体Ⅳ中Cyta3_02的传递”占了很大的比例。硫氰酸根对微生物的抑制作用机制是复杂的,但是从以上的研究结论可以看出,无论抑制作用是哪一种,在硫红霉素制药废水的处理过程中,生物处理段都会受到硫氰酸根的影响,从而降低生物段的处理效率,甚至导致微生物的死亡。因此,在处理硫氰酸红霉素生产废水时不仅要考虑到抗生素的影响,更应该着重考虑硫氰酸根对污水工程的影响。207A版优质实用文档n7A版优质实用文档2废水处理工艺的确定及原理2.1废水成分组成2.1.1高浓度废水高浓度废水,主要包括回收有机溶剂过程中产生的回收溶剂废水,分离提取工艺段提取有效物料后的发酵硫红母液和脱色工艺中产生的含高浓度盐分的脱色盐水。高浓度废水的COD浓度一般在30000mg/L至50000mg/L之间,氨氮浓度在800mg/L左右,SCN’在20GGmg/L至3000mg/L之间,pH值为4.0--5.0。2.1.2低浓度废水低浓度废水,主要包括碱水、透析水、提取清洗水、发酵清洗水。由于这几种废水是由生产过程中的辅助工艺排放,各物化指标并不高,但仍然需要进行处理,因此归类为低浓度废水。低浓度废水的COD浓度为4000mg/L,氨氮浓度150mg/L,SCN’约为60mg/L,pH值9左右。2.1.3菌渣废水菌渣废水,即发酵混合液经过膜分离后的浓液部分。菌渣废水中含有大量的微生物菌丝,生化性能十分高,可资源化处理,因此单独分类。菌渣废水的COD浓度范围为30000mg/L至50000mg/L,氨氮含量很高,约1000mg/L,SCN‘浓度为100mg/L,pH值为7属中性。2.2水质分析根据试验用水进水水质情况,分析得出试验所用高浓度硫氰酸红霉素生产废水有以下特点:207A版优质实用文档n7A版优质实用文档1.COD浓度高。由硫红母液、脱色盐水及回收溶剂组成的高浓污水COD为30000~50000mg/L,菌渣废水的COD能够达到30000-50000mg/L,且低浓度废水中的COD含量也高达4000mg/L。这些高浓度的COD废水不但加大工艺运行的难度,而且也对微生物有一定的抑制作用。2.氨氮浓度高。高浓度废水的平均氨氮达到1000mg/L以上,这远远高于普通水处理系统中微生物的耐受浓度。3.硫氰酸根浓度高。高浓度水中的硫氰酸根浓度为20GG-3000mg/L,这是其他抗生素废水所没有的特点之一,因此硫氰酸根的去除十分重要。4.抑制性物质含量高。硫红霉素生产废水中残留的硫氰酸根、红霉素、产红霉素菌以及生物酶对污水处理中的微生物具有一定程度的抑制作用。除此之外,硫红霉素在分离纯化过程中,大量使用有机物质,废水中会残存二氯甲烷、丙酮、乙酸丁酯、乙醇等有机污染物,微生物会被这些酯类物质形成的油膜包裹,进而窒息死亡。2.3工艺流程确定废水属于高有机物,高悬浮物,毒性大废水,而水量不大。主体工艺拟采用UASB反应器,但是其对进水悬浮物含量要求较严格,这是其与其他厌氧处理工艺的明显不同之处,一般以不大于1000mg/l为宜,否则不利于颗粒污泥与进水中有机污染物的充分接触而影响产气量,另一方面容易造成反应器的堵塞问题。此外,进水中SS的种类对颗粒污泥的形成也有较大的影响。故在UASB前降低SS含量是必要的,因此在UASB工艺前设置均质沉淀池,一方面利用固液分离去除废水中的杂质及悬浮物,同时还可以降低废水中有机物含量,使进水达到UASB进水要求;另一方面,由于该红霉素生产废水水质变化幅度大,冲击负荷强,不利于废水处理设施的正常运行,因此利用均质沉淀池池沿的沿程进水,使同时进池的废水转变为前后出水,达到与不同时序的废水混合的目的。207A版优质实用文档n7A版优质实用文档由于废水中含有硫酸根、金属离子及残存的抗生素,这对微生物尤其是UASB中产甲烷菌来说具有相当大的毒害作用,甚至可以引起生物处理工艺的失效。因此UASB前设置一个水解池,利用产酸菌的不敏感性,改变毒物的结构或将其分解,使毒性减弱甚至消失,同时大量产酸菌在水解作用下,还可以大大降低悬浮固体浓度。经过水解池预处理的酸化液进入产甲烷器(UASB)就能进行正常的产甲烷反应,并能得到快速、高效的处理。2.4工艺原理本工艺流程图207A版优质实用文档n7A版优质实用文档3试验方法3.1试验装置中试试验装置如图所示。其中,IC反应器和UBF反应器材质为8mm厚有机玻璃,其它主要试验装置材质为5mm厚PVC板。本试验基本满足自动化控制,在进水、温度控制、pH值控制、药剂投加等方面采取自动化运行。试验装置主要针对高浓废水及菌渣废水的处理,低浓废水在经过简单预处理之后,进入IC反应系统调节池及UBF反应系统调节池内,与经过前期处理的高浓废水一起进入IC系统,与经过前期预处理的菌渣废水一起进入UBF系统,与此同时,利用低浓废水4000mg/L左右的COD浓度,调节IC反应系统及UBF反应系统的进水COD浓度。为节省水力损失和设备空间,便于系统集中运行管理,将高浓废水处理系统中自多维催化池至水解酸化池之间的所有反应池整合为一体,成为组合反应箱,如图3.1所示。组合反应箱内的各系统的具体排布情况,见图。1.主要试验装置参数如下:酶络合反应池尺寸规格为0.5m×0.3mG0.5m;组合反应箱尺寸规格为1.4mG0.5mGO.6m,其内部用隔板将反应箱分割成不同的反应区,沉淀池1的尺寸为0.2mG0.2mGO.6m:多维催化池0.4mG0.2mG0.6m,设置4个曝气头;pH调节池1尺寸为0.2mG0.2m×0.6m,设置2个曝气头;沉淀池2尺寸为0.2mG0.2mG0.6m;pH调节池2尺寸为0.2m×0.2mG0.6m,设置2个曝气头;催化氧化池0.2m×0.2m×207A版优质实用文档n7A版优质实用文档0.6m,设置3个曝气头;pH调节池2尺寸为0.2m×O.2mGO.6m,设置2个曝气头;水解酸化池0.4reG0.3reG0.6m,设置增力搅拌器;沉淀池3尺寸为0.2mG0.2m×0.6m;调节池0.2mG0.2m×0.6m:IC反应系统的调节池尺寸为0.3mG0.3m×0.4m,IC反应器外直径0.3m,内直径0.2m,总高2.5m;UBF反应系统调节池0.3m×0.3m×0.4m,UBF反应器外直径0.3m,内直径0.2m,总高2.5m,ABR反应池0.62mG0.35m×0.3m,共分为四个独立的反应室,按照进水方向,反应室的长度分别为O.14m,0.15m,O.16m,O.17m。2.主要投加药品:工业NaOH溶液,工业硫酸,PAM溶液,NaCl0溶液,聚合铁PFS溶液。3.试验辅助设备:LMI计量泵,MODEL:P+056.728NI,SERIAI,:N101151263,POWER:220·240V50/50HZ42W0.34A,FLOW:1.0C-pH110PSI;pH测量计,输出:4~20mA,型号:ASP660M,电源:AC220V,厂家:博克斯;风机式增氧泵,型号:HG.120,功率:120W,电压:220V,频率:50HZ:ACO系类电磁式空气泵,型号:ACO.003,电源:220VAC/50HZ,功率:45w,排气量:50L/min;3.2试验方法207A版优质实用文档n7A版优质实用文档在高浓废水原水桶中加入聚合铁溶液(PFS),搅拌并通过水泵迅速进入酶络合池内,系统出水自动流入组合反应箱内的沉淀池1,去除污泥后自动流入多维催化池内,在铁碳填料与曝气头的作用下充分反应,而后自动流入pH调节池l,调节多维催化出水pH值,并在之后的沉淀池2内去除沉淀,进入pH调节池2内调节进入催化氧化池内的pH值,pH调节池2出水自动流入催化氧化池,加入氧化剂,在曝气搅拌下充分反应,而后进入pH调节池3调节水解酸化进水pH值,pH调节池3出水进入水解酸化池内,水解酸化池出水自动流入沉淀池3,沉淀后自动流入调节池,调节池出水自动流入IC反应系统调节池。在调节池内根据IC反应系统的要求调节系统进水,并通过水泵自IC反应器底部进水,IC反应器出水自反应器顶部自动流入ABR反应系统中,并在ABR反应系统中沿着水流方向反应。试验采取先分段进水后联动运行的试验模式,试验设备每天24h不间断连续运行,系统设计进水2L胁。具体试验过程如下:1.酶络合池内定时添加干菌种,调节pn值并恒温曝气,测定COD,氨氮及SCN’指标进出水浓度,检验酶络合池运行效果,达到预期处理效果并运行稳定后进入下一系统。2.多维催化池铁碳比1:1,曝气。为确定多维催化池内的最佳反应pH值,计算池内pH值在3、3.5、4、4.5、5、5.5时的COD去除率,能够使去除率维持在稳定的较高程度的pH值,即为多维催化系统的最佳反应pH值。连续运行,测定COD,氨氮及SCN‘指标进出水浓度,检验多维催化池运行效果,达到预期处理效果并运行稳定后进入下一系统。3.确定影响催化氧化系统的两个主要因素,NaCIO投加量和pH值。NaCl0投加量根据Cl/NH3-N=1.35计算得出。计算pH值在6、7、8、9、10时的COD去除率,并确定最高COD去除率下的pH值为本系统的最佳运行pH值。连续运行,测定COD,氨氮及SCN指标进出水浓度,检验催化氧化池运行效果,达到预期处理效果并运行稳定后进入下一系统。207A版优质实用文档n7A版优质实用文档4.水解酸化池温度维持在室温,调节pH值并缓慢搅拌,连续运行,测定COD及SCN。指标进出水浓度,检验水解酸化池运行效果,达到预期处理效果并运行稳定后进入下一系统。5.IC反应器内投加颗粒污泥,调节pH值并维持恒温,定时投加营养液。连续运行,测定COD指标进出水浓度,检验IC反应器运行效果,达到预期处理效果并运行稳定后进入下一系统。6.ABR反应器内投加少量颗粒污泥,室温,连续运行,测定COD指标进出水浓度,检验ABR反应器运行效果。7.各反应池及反应器达到预定处理效果并运行稳定后,高浓废水处理系统整体联动运行。COD值每天检测,氨氮和SCN‘浓度每5天检测一次,综合考察本工艺对硫红霉素废水的处理效果。3.3试验测试指标及检测方法1化学需氧量化学需氧量是指在一定条件下,氧化lL水样中还原性物质所消耗的氧化剂的量,以氧含量(mg/L)表示。化学需氧量(COD)采用国家标准重铬酸钾法。在强酸性溶液中,准确加入过量的重铬酸钾标准溶液,加热回流,将水中还原性有机物质(主要是有机物)氧化,过量的重铬酸钾溶液以试亚铁灵做指示剂,用硫酸亚铁铵标准溶液回滴,根据其用量计算水样中还原性物质的需氧量。化学需氧量计算式如下:式中,%为滴定空白时消耗硫酸亚铁铵标准溶液的体积,ml;巧为滴定水样时消耗硫酸亚铁铵标准溶液的体积,“;哟水样体积,ml;c为硫酸亚铁铵标准溶液浓度,mol/L;8为1/20的摩尔质量,g/mol。需要的主要试剂为:分析纯重铬酸钾K2Cr207,分析纯C12HsN2·H20,分析纯硫酸亚铁FeS04·H20,分析纯硫酸亚铁铵Fe(NH4)2(S04)2·H20,浓硫酸H2SOa,分析纯硫酸银A92S04,分析纯硫酸汞HgS04。207A版优质实用文档n7A版优质实用文档4试验系统的分阶段运行效果4.1酶络合反应池原水首先进入酶络合反应系统。进入酶络合反应池前,向原水桶中投加0.03%的聚合铁(PFS)固定原水中的SCN。,而后进入酶络合反应池内。每12h添加59生物酶干菌种,本菌种来自上海摩恩达敏慎环保公司,为保密菌种。生物酶菌种适宜生长的温度为350C,适宜pH值为3.5~4.0,增设四组曝气头进行鼓风曝气,以满足生物酶菌种的正常新陈代谢及生物酶与络合物反应的需氧量。连续运行稳定后每天相同时间取样,连续取样5天。酶合反应系统的检测数据及去除率如图所示。酶络合系统的主要目标是消除SCN。对后续生物处理的影响。由图可知,系统对SCN。的去除率一直维持在90%左右,处理效果十分明显,这是因为本工艺段酶络合生物酶对硫氰酸根络合离子具有针对性降解作用。值得注意的是,酶络合系统虽然是前期预处理系统,但是因为投加的菌种在生长繁殖及分泌生物酶的过程中,消耗了大量的有机物,因此,本工艺段对高浓度COD的去除效果也是十分明显的,如图4.1所示,40%至50%的COD去除率减轻了后续工艺段的有机负荷。图显示酶络合系统对氨氮去除并无明显效果,证明投加菌种对氨氮基本没有需求。4.2组合反应箱207A版优质实用文档n7A版优质实用文档酶络合系统运行稳定后,其出水进入组合反应箱,见图。废水首先经过组合反应箱内沉淀池1的沉淀作用,去除部分悬浮物,而后进入多维催化池。多维催化池内填充铁碳填料,铁碳比以1:l为准[441,设置曝气头4组。因多维催化工艺段需要在酸性条件下运行,故在整体运行之前,确定多维催化反应的pH值十分必要。测定酶络合反应池出水的pH值为5.5,因此通过添加硫酸溶液逐步降低pH值并测定COD去除率,来确定本工艺中多维催化反应的最佳pH值。pH值对COD去除率的影响如图。由图可知,多维催化池的COD去除率随着pH值的下降而上升,当pH值降低到4及4以下后,COD去除率趋于稳定,达到30%以上,而继续添加硫酸溶液,COD去除率的变化并不明显。因此为了节省成本并保持高COD去除率,本工艺多维催化池pH值为4。4.3IC.ABR反应系统组合反应箱出水进入IC反应系统的调节池内。在池内调节后续IC反应器的进水水力负荷,pH值及营养含量。IC反应器内接种某药厂处理抗生素制药废水的颗粒污泥,以便快速启动。根据颗粒污泥的生物学特点,拟定IC反应器内pH值维持在6.5至8.5,因颗粒污泥含有产酸茵,长时间运行会降低反应器内的pH值,因此将IC反应器前调节池内的pH值调节至8,以此来缓冲产酸菌对IC反应器带来的负面影响。IC反应器的温度维持在350C,为使IC反应器受热均匀,设置350C恒温循环水,在IC反应器内外壁之间恒温循环。为防止过高浓度的COD对IC反应系统内的颗粒污泥造成冲击,单独运行时,IC系统的COD控制在6000mg/L左右。根据运行后的情况决定进水负荷的高低。与此同时,为确保进水中拥有可供微生物正常生长繁殖、新陈代谢所需要的营养元素,需配置营养液并定期添加。IC反应器中所添加的营养液组分如表所示。207A版优质实用文档n7A版优质实用文档5硫红霉素制药菌渣的处理效果研究5.1克拉霉素菌渣与硫红霉素菌渣连续稳定后,首先通入的是克拉霉素菌渣与硫红霉素菌渣。通过这两种菌渣的加入检测本系统对菌渣废水处理效果及不同菌渣的加入对本系统的影响。每天相同时间取样,连续取样20天。检测结果如表。克拉霉素菌渣和硫红霉素菌渣的COD数据克拉霉素菌渣与硫红霉素菌渣经过UBF.ABR系统处理,COD去除率如图所示。由于样品1-10是按照时间顺序取样,因此由图6.1可以看出,随着添加的菌渣浓度不断升高,COD的去除率略有波动,但整体趋势是上升的,最终能够提高到90%以上,并还有上升的趋势。对于两种不同的抗生素菌渣废水,系统数据并没有明显的区别,表明不同的抗生素菌渣对本系统的影响并不大,该系统可以运用于多种抗生素菌渣废水的处理。5.2青霉素菌渣为更高效地利用UBF.ABR系统进行废水的降解,本试验对UBF.ABR系统的最佳进水COD浓度进行了研究。本工艺利用提高青霉素菌渣废水的浓度来验证UBF.ABR系统所能承受的最高进水COD浓度。连续运行后每天相同时间取样,连续取样20天。含青霉素菌渣废水的水质检测结果如表。207A版优质实用文档n7A版优质实用文档随着浓度的上升,UBF.ABR的去除率很稳定,基本保持在85%以上,甚至达到90%。但当COD浓度超过13000m#L后,COD去除率迅速下降。由此可得,本工艺UBF.ABR系统的进水浓度以13000mg/L为最适宜浓度,可适当降低,但不宜高于此值。UBF.ABR系统作为菌渣处理的高效系统,在本工艺中具有发酵效率高、产沼气情况稳定、适应能力强等特点。根据菌渣资源化的思路,每吨菌渣废水(COD为50000mg/L,去除率按照90%考虑)可以产生16立方的沼气,通过发电可实现30kw.h的电源,经济效益为21元/吨水,展现了广阔的应用前景。207A版优质实用文档n7A版优质实用文档结论本文研究设计一种针对高浓度硫氰酸红霉素制药废水的高效稳定的处理工艺,得出如下结论:1.分析了某制药厂的高浓度硫氰酸红霉素制药废水,以此为依据设计了一套工艺路线。该工艺路线为以酶络合.多维催化.催化氧化系统为预处理,水解酸化.厌氧IC.ABR反应系统和厌氧UBF.ABR反应系统为生物处理单元的综合试验系统。2.将设计工艺成功运用到中期试验系统。分段研究了各工艺段的最佳运行条件。在最佳运行条件下,各工艺段达到了设计运行效果。3.硫红霉素制药废水处理系统对试验用废水的处理取得了良好的效果。酶络合.多维催化.催化氧化系统对废水中的有毒物质及抑制性物质有良好的降解效果,在不影响后期生物处理的同时在COD、氨氮及硫氰根的去除上,也有十分良好的表现,COD能够自30000mg/L的超高浓度下降至l000mg/L左右。4.菌渣废水处理系统的中期试验处理效果良好。投加不同的菌渣废水并未对系统造成较大影响,抗冲击能力很强。13000mg/L的COD浓度是本系统能承受并处理效果高效的最高进水COD浓度。在系统运行过程中产生的大量沼气能够回用,使菌渣废水实现资源化。207A版优质实用文档n7A版优质实用文档参考文献[1]姜家展,季斌.高浓度抗生素有机废水处理[J].中国给水排水,1999,15(3):57.[2黄玉贤,白红,孟淑珍,等.乳中硫氰酸盐测定方法的研究报告[J].黑龙江畜牧科技,1998,3:8-9.[3]成建华,张文莉.抗生素菌渣处理工艺设计叨.医药工程设计杂志,20GG,24(2):31.[4]曾丽璇,张秋云,刘佩红,等.抗生素制药废水处理技术进展[J].安全与环境工程,20GG,12(4):62.64.[5]张杰,相会强,徐桂芹.抗生素生产废水治理技术进展[J].哈尔滨建筑大学学报,20GG,35(2):44.[6]6阮林高,徐亚同,丁浩.抗生素制药废水处理研究进展[J].上海化工,20GG,3(4):1.3.[7]杨军,陆正禹,胡纪萃,等.抗生素工业废水生物处理技术的现状与展望[J].环境科学,1997,18(3):83.85.[8]张记市,谢刚,孙可伟.含酚制药废水处理技术[J].环境技术,20GG,4:34-38.[9]李平.硫氰酸红霉素合成方法研究川.中国兽药杂志,1992,26(4):25.10]徐森,胡晓东,郑秋辉.生物组合工艺处理抗生素废水现状及展望[J].工业水处理,20GG,31(2):5-6.[11]顾欣,黄士新,李丹妮,等.乳中硫氰酸盐对人类健康的风险评估[J丁.中国兽药杂志,20GG,44(9):45.49.[12]廖静,谷浩,牟文,等.硫氰酸钠对斑马鱼毒性的评价[J]207A版优质实用文档n7A版优质实用文档.生态毒理学报,20GG,6(1):43.47.207A版优质实用文档