- 1.67 MB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

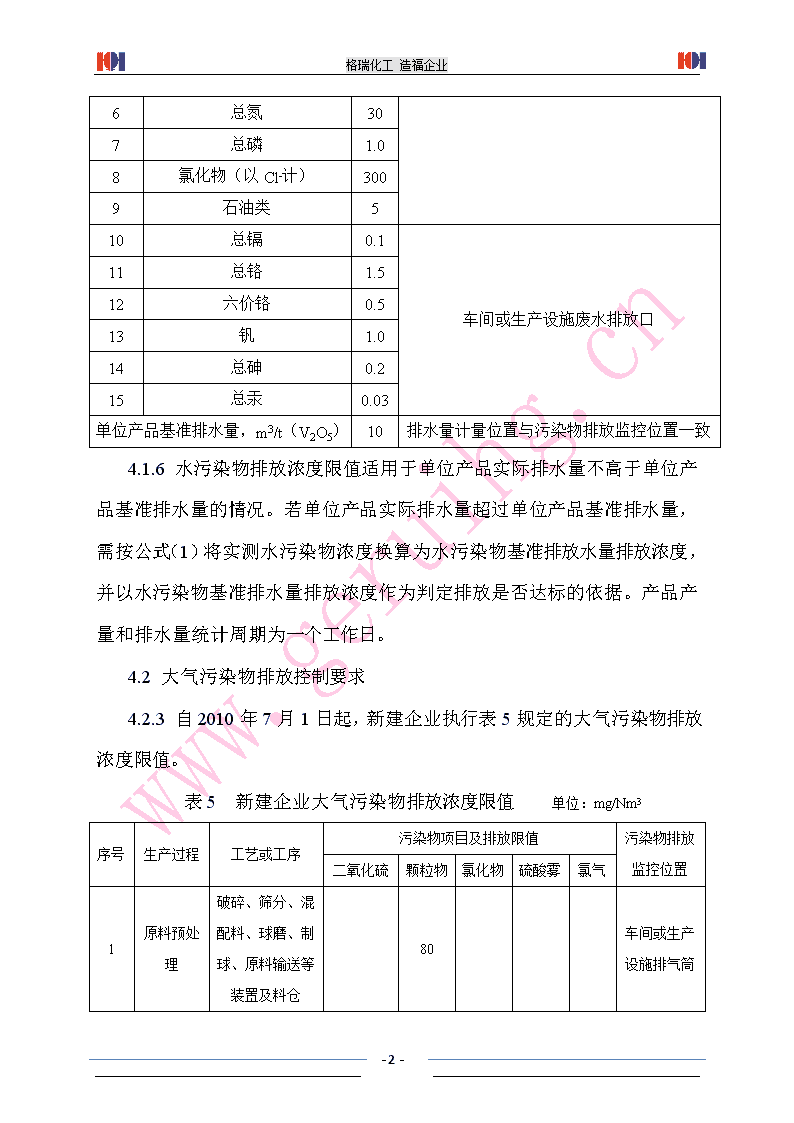

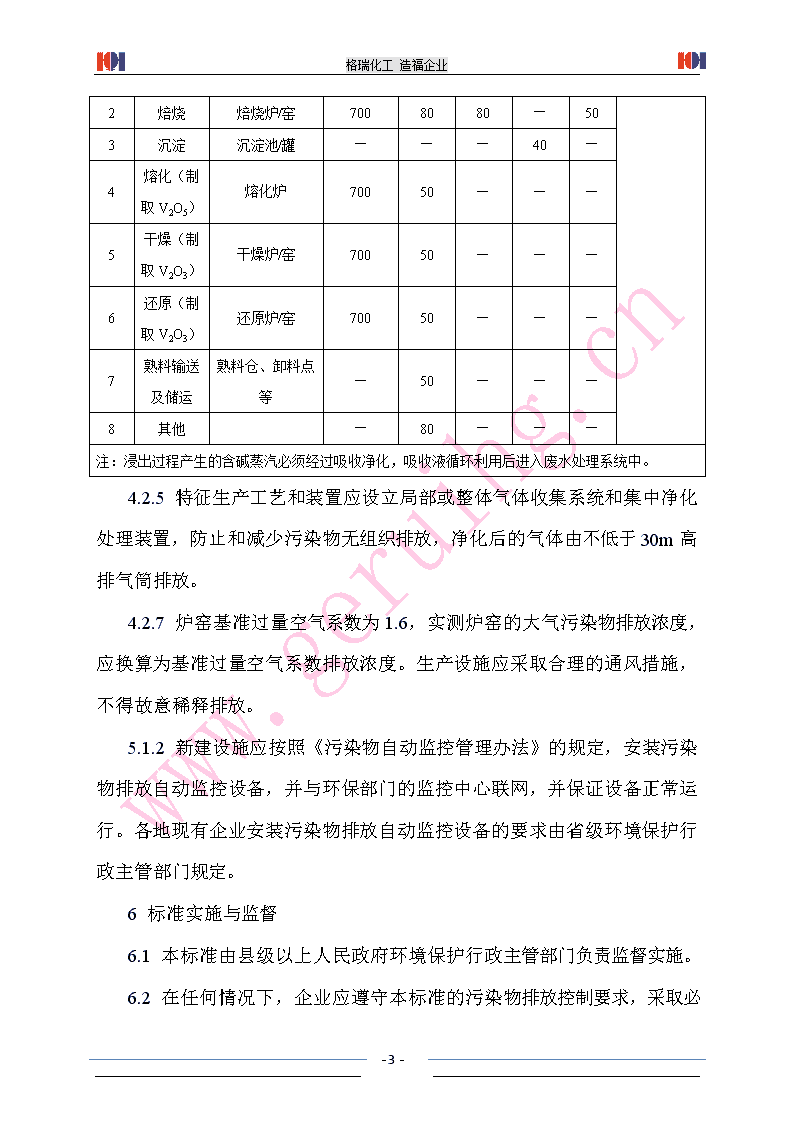

格瑞化工造福企业第一章总论1、概述我国钢铁产能严重过剩,钢铁生产规模受到国家产业发展政策限制,钢铁工业必须尽快实现产品升级、结构调整,走科技创新的道路,朝着科技含量高、产品附加值高的方向发展。因此,承德建龙公司充分发挥钒钛资源优势,加快科技进步,实现产业结构调整升级,打造资源节约、环境友好、产品附加值高的新型钒钛钢铁联合企业。国家将“钒、钛与稀土的深加工技术”列为“十五”期间资源综合利用重点研究内容,把“钒钛产品深加工技术”列为“十五”期间冶金行业前沿技术,列入国务院颁布的《当前国家重点鼓励发展的产业、产品和技术目录》之中。同时,国家根据钒工业生产工艺及治理技术特点,规定了钒工业企业特征生产工艺和装置的水和大气污染物排放限值、监测和监控要求,适用于钒工业企业水污染和大气污染防治和管理。由国家环境保护部和国家质量监督检验检疫总局于2009年8月4日联合发布《钒工业污染物排放标准》(征求意见稿),于2009年9月20日已完成征求意见,自2011年1月1日起执行。其有关核心内容摘录如下:表2新建企水污染排放浓度限值单位:mg/L(PH除外)序号污染物项目限值污染物排放监控位置1PH6~9企业废水总排放口2悬浮物503化学需氧量(CODcr)804硫化物1.05氨氮25103n格瑞化工造福企业6总氮307总磷1.08氯化物(以Cl-计)3009石油类510总镉0.1车间或生产设施废水排放口11总铬1.512六价铬0.513钒1.014总砷0.215总汞0.03单位产品基准排水量,m3/t(V2O5)10排水量计量位置与污染物排放监控位置一致4.1.6水污染物排放浓度限值适用于单位产品实际排水量不高于单位产品基准排水量的情况。若单位产品实际排水量超过单位产品基准排水量,需按公式(1)将实测水污染物浓度换算为水污染物基准排放水量排放浓度,并以水污染物基准排水量排放浓度作为判定排放是否达标的依据。产品产量和排水量统计周期为一个工作日。4.2大气污染物排放控制要求4.2.3自2010年7月1日起,新建企业执行表5规定的大气污染物排放浓度限值。表5新建企业大气污染物排放浓度限值单位:mg/Nm3序号生产过程工艺或工序污染物项目及排放限值污染物排放监控位置二氧化硫颗粒物氯化物硫酸雾氯气1原料预处理破碎、筛分、混配料、球磨、制球、原料输送等装置及料仓80车间或生产设施排气筒103n格瑞化工造福企业2焙烧焙烧炉/窑7008080—503沉淀沉淀池/罐———40—4熔化(制取V2O5)熔化炉70050———5干燥(制取V2O3)干燥炉/窑70050———6还原(制取V2O3)还原炉/窑70050———7熟料输送及储运熟料仓、卸料点等—50———8其他—80———注:浸出过程产生的含碱蒸汽必须经过吸收净化,吸收液循环利用后进入废水处理系统中。4.2.5特征生产工艺和装置应设立局部或整体气体收集系统和集中净化处理装置,防止和减少污染物无组织排放,净化后的气体由不低于30m高排气筒排放。4.2.7炉窑基准过量空气系数为1.6,实测炉窑的大气污染物排放浓度,应换算为基准过量空气系数排放浓度。生产设施应采取合理的通风措施,不得故意稀释排放。5.1.2新建设施应按照《污染物自动监控管理办法》的规定,安装污染物排放自动监控设备,并与环保部门的监控中心联网,并保证设备正常运行。各地现有企业安装污染物排放自动监控设备的要求由省级环境保护行政主管部门规定。6标准实施与监督6.1本标准由县级以上人民政府环境保护行政主管部门负责监督实施。6.2103n格瑞化工造福企业在任何情况下,企业应遵守本标准的污染物排放控制要求,采取必要措施保证污染物防治设施正常运行。各级环保部门在对企业进行监督性检查时,可以现场即时采样或监测的结果,作为判定排污行为是否符合排放标准以及实施相关环境保护管理措施的依据。在发现设施耗水或排水量、排气量有异常变化的情况下,应核定企业的实际产品产量、排水量和排气量,按本标准的规定,换算水污染物基准排水量排放浓度和大气污染物基准气量排放浓度。以钒渣为原料制备五氧化二钒(V2O5)的主要生产工艺是:钒渣钠盐焙烧—水浸—酸性铵盐沉钒,其生产工艺及装备技术成熟,项目经济效益长期看好。环保治理的主要问题是沉钒废水的处理、熔化炉烟气和焙烧烟气治理。根据钒行业部分企业实际调查,每产一吨V2O5将产生20~53m3外排沉钒废水。废水和烟气中除含钒铬等有毒重金属离子外,还含大量氨氮、钠离子,硫酸根离子和有毒有害气体,既是危害极大的污染源又是具有一定价值的二次资源,按照清洁生产,循环利用的原则,寻求符合钒厂实际的钒、铬、氨、钠、水资源完全合理利用,实现零排放,形成切实可行的循环经济清洁生产工艺,是钒厂项目顺利实施和生存的前提条件。本工程实现烟气治理与废水治理有机结合,将节能减排和环保治理有机结合,将环保治理和副产物(二次资源)综合利用有机结合。工程设计保证:各项环保指标大大优于国家环保标准,系统运行经济合理,实现清洁生产和循环经济的目标。由钒渣氧化钠化焙烧生产V2O5工艺决定了沉103n格瑞化工造福企业钒废水组分种类繁多,不仅钒铬含量高,而且属于高浓度氨氮废水,高浓度硫酸盐废水,高硬度废水,高含量活性硅酸根废水,在处理过程中各种组分相互制约相互影响,处理技术难度大,工艺流程长,能耗药剂消耗大,处理成本和运行费用高。钒渣氧化钠化焙烧的回转窑和五氧化二钒熔化炉产生大量炉窑烟气,含有剧毒的钒尘、钒蒸汽、Cl2、HCl和SO2、SO3、NOx、粉尘等有害物质,仅仅单纯的除尘达标处理,不能达到钒工业污染排放标准。几十年来国内各钒厂沿用废水和烟气分开治理的模式,按分别处理达标排放为目的,钒厂环保治理缺乏系统整体规划设计,工艺技术落后,环保治理效果差,投资大,占地多,能耗高,运行费用高,回收的副产物形成新的污染源。根据国内钒厂的实践和探索,根据对沉钒废水和烟气进行整体的、全面的、系统的分析,在系统优化整合相关行业工业技术和环保治理专业技术的基础上,我们把沉钒废水和烟气作为多种资源共存富集的二次资源,采用相关行业资源开发利用的先进技术,融合国内外沉钒废水和烟气治理的环保治理工艺之精华,参照威钢、攀钢等V2O5厂废水工程和运行状况,根据承德建龙产业构成和钒渣特性,实施环保治理达标、钒铬分开提取,氨氮吹脱回收,治理达标废水送高炉水冲渣或烧结烟气脱硫工艺补充水,实现零排放资源综合利用的新模式,进行系统设计,按工程单元实施。在实现废水、烟气全面治理达标的前提下,直接回收利用烟气中的余热进行废水处理,全面实施节能减排。通过烟气直接吹脱废水中的氨氮,仅烟气直接进行废水吹氨余热回收3325Kw,年合计回收烟气余热折成标煤2864吨,按目前标煤价格1200元/吨,年经济效益343.6万元。每节约一吨标煤可减少CO2排放440Kg,SO2排放20Kg,烟尘排放15Kg,灰渣排放260Kg,烟气直接吹氨余热利用每年可减少CO2排放1260.1吨,SO2103n格瑞化工造福企业排放57.28吨,烟尘排放42.96吨,灰渣排放744.64吨。类比钢铁工业高炉煤气“TRT”余压发电,装机6000Kw项目投资4000万元左右,该项目节能减排的实用性和经济性更好,为适应新兴的低碳经济和进行碳排放交易奠定基础。承德建龙五氧化二钒的生产工艺和设备设计采用了国内外先进和成熟的工艺和装备,项目设计钒的总收率80%,属于国内先进水平,要再提高钒的总收率难度很大。在确保废水处理的钒铬指标稳定优于国家一级排放标准的水平的前提下,通过分别分离回收氧化钒生产废水和烟气中的钒铬离子高新技术,同时将V2O5生产工艺中的除磷渣(V2O5含量15~23%、P含量1.0~3.0%,不宜返回V2O5生产工艺直接使用)纳入废水和烟气中回收的钒资源一并采用湿法提钒工艺,得到工艺合理、收率很高的回收利用,由此提高承德建龙五氧化二钒项目钒的总回收率约3%(扣除尾渣含钒后计算)。铬资源做为碱式硫酸铬最好的原料进行高附加值利用。通过对废水和烟气全面治理回收的副产物进行综合利用,不仅抵消了废水和烟气治理的全部直接运行费用(不包括设备维护费、车间管理费、固定资产折旧费、投资财务成本),每年为企业创造利税36.86万元,新增就业岗位:操作工36个,辅助工9个。真正实现了环保效益、经济效益和社会效益的和谐统一。由于大多数钒钛磁铁矿资源中钒铬共生,在选矿时钒铬约80-90%进入钒钛磁铁矿精矿中,在冶炼提取钒渣时铬与钒同相富集在钒渣中,含铬量高的钒渣,Cr2O3含量5~15%,本质上是钒铬富集的二次工艺矿物原料。从铬铁矿中提取铬盐的工艺设备与五氧化二钒工艺及设备相似,可互换使用103n格瑞化工造福企业(提钒回转窑氧化钠化焙烧温度约850℃,提铬约1050~1150℃,提取率>90%)。在目前的提钒工艺中,钒渣中少量的铬被转化浸出在废水中,提钒废水中铬的含量数倍于钒的含量,如何在提钒生产工艺中同时提取分离钒渣原料中的铬,使提钒尾渣不形成像国家重点治理的铬盐尾渣那样的危险废弃物和重大污染源,这既是钒工业污染物治理的重大课题,又是目前五氧化二钒生产工艺发展的重要方向,具有良好的市场前景和清洁生产循环经济的示范效应。我国铬矿资源缺乏,开采量很少,不足国内需求量的10%,主要靠进口来维持,从2002年以来,我国就一直是世界上最大的铬矿石进口国。与此同时,每年我国提钒钒渣中的铬资源可以满足我国铬盐大宗产品——碱式硫酸铬(年产量和消费量超过30万吨,含量Cr2O325%)生产所需的铬资源量约一半,但是在目前的提钒工艺和环保治理工艺中被废弃,造成严重的资源浪费和环境危害。近年铬矿出口国均在发展本国的铬产品,对铬矿的出口进行限制,使铬矿的价格一涨再涨,严重威胁到我国铬盐行业的生存和发展;同时我国铬盐生产行业规模小,技术落后,污染治理欠账多,特别是铬盐尾渣成为当地环境灾害隐患,成为是国家和社会高度重视的行业重大污染源。相比之下,从废水中单独分离回收铬资源,打通了从钒渣中同时提取钒、铬的工艺路线,开创了我国钒钛磁铁共生矿资源中铬资源开发利用的先河。与以铬铁矿为原料生产铬盐的传统工艺和行业相比,该工艺具有巨大的资源、环保、成本优势,必将成为我国未来铬盐生产的重要组成部分。据已收到的承德建龙钒渣分析数据,镓的含量为0.012~0.013%,为工业利用品位标准0.005%(50g103n格瑞化工造福企业/吨)的两倍以上,提钒过程中,镓主要富集在提钒尾渣中,品位得到进一步提升;V2O5工艺除磷渣和废水中镓的含量与赋存情况需进一步研究。103n格瑞化工造福企业第一章主要设计内容及技术经济指标1、设计依据、原则及范围1.1、设计依据1.1.1本项目初步设计全部资料1.1.2该项目的环评、安评、节能评价等资料1.1.3关键设备厂家签订的技术附件及提供资料1.1.4《钒工业污染物排放标准》(征求意见稿)1.1.5该项目所在地的气象和地质资料1.2设计原则1.2.1采用我方开发的具有自主知识产权的沉钒废水和炉窑烟气综合治理利用系统工艺,设计年产4000吨V2O5项目生产线沉钒废水和炉窑烟气治理利用系统。1.2.2工程设计严格执行国家环保标准,废水和烟气治理达到国家各项指标,并通过环保局检查验收。1.2.3在满足环保治理达标要求的前提下,主要副产物进行加工综合利用:1.2.3.1含钒二次资源(沉钒废水回收的含钒滤饼、炉窑烟气含钒二次资源、V2O5生产中除磷渣滤饼)回收加工成粗APV,返回V2O5生产工艺,提高钒厂钒收得率约3%(扣除尾渣含钒后计算)。1.2.3.2鉴于承德地处我国铬盐生产主产区,集中了国内十几家主要大型铬盐生产厂,因此,103n格瑞化工造福企业含铬二次资源加工成初级氢氧化铬粉,作为碱式硫酸铬最好的原料销售给铬盐厂,或与黑龙江建龙钒厂项目一并设计建设碱式硫酸铬成品生产装置(黑龙江和吉林为铬盐厂空白区)。1.2.3.2回收的氨气资源加工成近饱和的硫酸铵溶液,同时采用焦化农用级硫酸铵精制技术,补充V2O5生产所需硫酸铵不足部分,替代外购工业硫酸铵。1.2.4大宗原料利用低价格产品,尽可能提高该系统的经济效益:采用石灰粉替代废水处理中氨氮吹脱消耗的大量烧碱;用焦化煤气HPF脱硫废液提盐部分低价值产物替代焦亚硫酸钠作还原剂;采用碳酸氢铵替代碳酸钠作废水去除钙离子药剂,该部分氨资源在系统中得到回收利用,同时减少了废水中钠离子含量。1.2.5沉钒废水处理和综合利用过程中,实施清洁生产工艺,严格遵守岗位、车间的环保、安全、职业卫生的规范要求,不产生二次污染超标。1.2.6进行系统优化设计,尽量简化工艺流程,节省投资和占地面积。1.2.7充分利用已建成的沉钒废水处理建构筑物和设备设施,降低工程投资。1.2.8为适应严寒气候,设计按规范实行车间、设备、存储池罐保温保暖,装置和操作尽可能布置在室内。1.2.9设备选型原则:全部选择国产设备,尽量考虑设备大型化,在充分满足工艺能力前提下,工艺用途相似的设备选择同一厂家同一型号产品,便于设备互换和备品备件管理。1.3设计范围及分工1.3.1设计范围包括以下内容的完整工艺和相应的公辅设施的设计:1.3.1.1沉钒废水:从废水进沉钒废水存储调节池开始,到除钒、除铬103n格瑞化工造福企业、用石灰粉——碳酸氢铵法将废水中的硫酸铵和硫酸钠分解成氢氧化铵、氢氧化钠,分离石膏和镁、钙锰、硅酸根离子,废水氨氮吹脱、吹氨尾气治理生产硫铵沉钒剂,达标水外送泵口,达到《钒工业污染物排放标准》。1.3.1.2烟气:熔化炉和回转窑烟气有毒有害气体和剩余粉尘净化处理及余热利用,达到《钒工业污染物排放标准》。1.3.1.3主要副产物加工利用:回收的含钒滤饼(除钒滤饼、烟尘洗涤含钒滤饼、生产工艺中除磷渣含钒滤饼)生产粗APV和聚硅酸铁水处理剂;含铬滤饼制成初级氢氧化铬粉;回收的氨气资源和补充的焦化硫铵精制生产硫铵沉钒剂。1.3.2设计分工1.3.2.1乙方负责沉钒废水治理、烟气有毒有害气体和剩余粉尘净化处理、副产物加工的工厂设计(工艺及设备、设施)及界区内部配套公辅设计;1.3.2.2与生产工艺的分工界面:⑴甲方将沉钒废水由生产工艺部分负责送至沉钒废水处理厂房内废水存储调节池,对输送管道保温。⑵乙方从回转窑烟气除尘器出口法兰处接管,要求甲方对之前的从炉窑烟气出口至粉尘处理装置及输送管网进行全程内外保温,防止热量散失,回转窑烟气经助燃换热器和除尘器后出口温度≥160℃。乙方从熔化炉出口烟道处接管,对出口管道进行改造,要求熔化炉出口烟气温度≥400℃。原有回转窑和熔化炉烟囱作为事故排放口。⑶甲方负责回转窑烟气除尘系统出口粉尘浓度≤100mg/Nm3;熔化炉烟气可不设置除尘系统。103n格瑞化工造福企业⑷蒸汽送至三处沉钒废水处理厂房外1米处指定位置。⑸本系统装机负荷共3371KW,电压等级380V。设置两台SCD10-1600KvA/10/0.4Kv车间变压器,甲方负责提供两路10kV(每路用电负荷不低于1600kW)高压电源,送至变压器高压侧接线端。甲方已建成的部分水处理设施供电方式不变。该高压供电设施及变压器的购买、安装、调试由甲方实施。⑹压缩空气送至两处沉钒废水处理厂房外1米处指定位置。⑺硫酸送至两处沉钒废水处理厂房外1米处指定位置。⑻生活水送至沉钒废水处理厂房外1米处指定位置。⑼废水厂房界内设备、设施由我方负责;沉钒废水处理厂房外道路、排洪、消防水、照明、绿化等设施由甲方负责。⑽甲方负责外送水从水泵出口法兰以外的设施和方案。⑾乙方负责近饱和液体硫铵输送到沉钒罐上设置的硫铵计量罐。⑿甲方负责聚硅酸铁溶液从其储池输送泵出口法兰以外的设施和方案。⒀甲方负责1#、2#浓缩池浓浆从其输送泵出口法兰以外的设施和方案。⒁甲方负责统一设置10门岗位程控调度电话,15对对讲机。⒂按照《钒工业污染物排放标准》(征求意见稿)的要求,由甲方会同当地环保部门购置安装治理达标的排放口在线监测装置并与环保部门联网,同时采集数据进入本工程设置的PLC显示、存储。⒃按照《钒工业污染物排放标准》(征求意见稿)的要求,由甲方购置该标准规定的化检验设备、药剂、设施,并负责化检验人员对该标准要求的化检验技术培训。103n格瑞化工造福企业⒄甲方配置沉钒废水处理所需5吨叉车1台。⒅本工程不包含可能发生的隐蔽工程内容,若发生隐蔽工程由甲乙双方协商另定。2项目建设的意义和必要性2.1全部治理钒厂污染(项目不包括提钒尾渣治理利用),达到国家环保要求。2.2充分利用厂房废水和烟气中的资源和企业生产工艺副产物,提高钒的总收率和经济效益。2.3充分回收利用烟气余热,实现节能减排。2.4实现沉钒废水和烟气中的钒铬分离、分别提取,为钒厂实现钒铬联产创造条件。3、项目建设的支撑条件该项目依托我方开发并成功进行工厂运行的下列技术和装置为支撑:3.1沉钒废水中钒铬分离分别提取并治理达标的技术。3.2利用熔化炉、回转窑烟气直接进行沉钒废水氨氮吹脱,沉钒废水氨氮达到国家排放标准的技术。3.3烟气在氨氮吹脱过程中,钒尘、SO3、HCl、Cl2有毒有害尘气被同步治理达标的技术。3.4利用烟气直接进行沉钒废水氨氮吹脱,传质传热效率高,余热利用充分,费用低廉的技术。3.5吹氨尾气回收制备硫铵沉钒剂,尾气达标排放的技术。3.6补充焦化硫铵利用尾气回收处理装置进行精制,制备硫铵沉钒剂103n格瑞化工造福企业的技术。3.7采用焦炉煤气HPF法脱硫废液提盐产生的低价值硫代硫酸铵初级产品替代工业级焦亚硫酸钠作沉钒废水Cr6+还原剂,实现以废治废,降低药剂成本,降低达标沉钒废水中的钠离子含量,提高铵的资源回收率的技术。3.8采用石灰粉——碳酸氢铵代替氢氧化钠去除沉钒废水硫酸根离子,将沉钒废水中硫酸铵和硫酸钠分解为氢氧化铵、氢氧化钠,降低沉钒废水氨氮去除药剂成本,分离石膏浓浆送烧结烟气脱硫的技术。3.9沉钒废水除钙、镁、锰、硅酸根离子后进行吹氨,有效防止系统结垢堵塞的技术。3.10二次资源综合技术:利用含钒二次资源生产粗APV和聚硅酸铁水处理剂,含铬二次资源生产初级氢氧化铬,吹氨尾气氨回收及焦化硫铵精制生产硫铵沉钒剂。4设计概要4.1处理能力4.1.1沉钒废水处理能力项目设计沉钒废水处理能力按小时平均流量35m3/h,年处理能力20万m3,满足企业年产5000吨V2O5沉钒废水处理需要(作业率80%)。项目设计中各项技术经济指标按沉钒废水实际处理量:4000吨V2O5×40m3/吨V2O5=160000m3/年进行计算(实际作业率70%)。4.1.2烟气处理能力∮2.8m×48m×2条回转窑,烟气量10500Nm3/h×2,助燃空气换热器出口温度≥160℃。103n格瑞化工造福企业10.0m2×3座熔化炉,烟气量3700Nm3/h×3,熔化炉出口温度≥400℃。4.1.3沉钒废水处理工艺中产生的含氨废气净化处理,确保不造成二次污染超标,达到车间、岗位环保和职业卫生标准。新建厂房内12点,负压抽风40000m3/h风量送入吹氨尾气塔一并处理。除铬厂房内7点,负压抽风30000m3/h风量送入吹氨尾气塔一并处理。4.1.4各种副产物回收处理能力与工厂配套设计。4.2沉钒废水及副产物资源综合利用方案本项目建成后,可实现沉钒废水及烟气中钒、铬、氨、钠、铁、硫酸根的资源综合利用,形成的产品分别为:粗APV、近饱和硫酸铵液、废水分离石膏浓浆、聚硅酸铁工业废水水处理剂、达标废水。初级氢氧化铬粉。4.3主要原料、燃料供应4.3.1片碱采用片碱调节沉钒废水处理各级PH值。由于项目地处严寒地区,为避免采用液碱冬季严重结晶堵塞,项目采用固体烧碱。年需求1316.28吨。4.3.2硫酸采用硫酸调节沉钒废水处理各级PH值、吹氨尾气硫酸铵制备、含钒滤饼制取粗APV和聚硅酸铁液。年需98%的硫酸2272.33吨。4.3.3石灰粉采用罐装石灰粉进行沉钒废水硫酸铵、硫酸钠液转换成氢氧化铵和氢氧化钠,分离二水硫酸钙。年需2560吨。若甲方有石灰焙烧窑除尘器灰或冶炼溶剂石灰除尘器灰,或本地有电石渣或熟石灰供应,应优先采用。4.3.4碳酸氢铵103n格瑞化工造福企业采用农用级碳酸氢铵去除沉钒废水中钙离子,年需含N≥17.5%农用级碳酸氢铵2892吨。4.3.5还原剂采用焦化煤气HPF脱硫废液提盐部分低价值产物替代焦亚硫酸钠作还原剂,替代焦亚硫酸钠。年需545.05吨。吹氨含尘水还原剂280吨。4.3.6絮凝剂年需聚丙烯酰胺(PAM)干粉7.12吨。溶解为1%浓度的溶液712吨使用。4.3.7固体聚合硫酸铁年需366.4吨。4.3.8蒸汽二级吹氨塔吹氨热空气采用钢铁公司余热蒸汽换热获得,蒸汽耗量15t/h;铬滤饼干化装置生产初级氢氧化铬,蒸汽耗量1.3~1.4吨/吨滤饼,每小时用量0.15吨;冬季管道和罐釜、水池保温防冻,冬季临时用量约0.5吨/h。5、沉钒废水焙烧烟气综合治理利用系统工程方案5.1、工程组成子系统(含甲方已建成部分沉钒废水处理设施的利用改造):A单元:沉钒废水钒铬分别分离回收治理系统B单元:沉钒废水固定铵盐分解和除硬度系统(石灰——碳酸氢铵法)C单元:沉钒废水氨氮吹脱及尾气治理硫铵系统5.2、工程工艺技术效果对比表(见下表)103n格瑞化工造福企业本工艺路线在威钢沉钒废水处理系统实绩国内其他工艺处理结果1、环保达标:沉钒废水、烟气、滤饼全面达到国家环保标准和要求,一年来通过四川省环保局实际运行的达标检查验收。环保达标:①烟气未处理或分开处理,浪费余热;②钒铬共沉混合渣形成新的危险废弃物,处理利用难度大;③蒸氨、浓缩尾气没治理技术措施直排大气,环保不达标;④水中氨氮吹脱效果不好,蒸发浓缩得到的是十水硫酸钠和硫酸铵混合结晶体,而不能用于硫化钠生产的原料,形成新的废弃物。2、资源综合利用滤饼钒铬分开分离,钒酸铁资源返回生产;初级氢氧化铬是生产碱式硫酸铬最好的原料,水中钒和铬的总含量达环保要求;硫酸钙做水泥添加剂;烟气吹氨尾气治理达标,生产硫酸铵回用沉钒;沉钒废水与电石渣反应转换成稀碱复用,全部用于烧结脱硫效果好。2、资源综合利用滤饼钒铬共存分离困难,返回提钒工艺,铬富集影响提钒;做二元铁合金,脱硫不佳,硫含量高;钠铵混合结晶做硫化钠严重腐蚀回转窑、烟囱等主题设备,大量氨逸出,被环保停查,无正常利用途径,年产3000吨钒厂形成2万吨水溶性废弃物堆积。沉钒废水蒸发浓缩水蒸汽回收,氨氮100~200mg∕L,回用。3、系统运行故障和稳定性:沉钒废水除钙、镁,装置不堵塞,全年正常稳定运行,环保、技术、经济指标稳定正常,规范化管理。3、系统运行故障和稳定性:沉钒废水未除钙、镁,脱氨和浓缩系统严重堵塞,影响制约生产;浓缩得到钠铵共晶体堆存困扰生产。4、能耗:直接利用回转窑和熔化炉烟气余热吹氨,大幅度降低吹氨能耗,稀碱液用于烧结烟气脱硫,节省了水蒸馏回用的能耗。4、能耗:沉钒废水脱氨能耗高,蒸镏浓缩结晶工艺能耗更高。5、运行成本:通过清洁生产和资源综合利用,回收资源价值全部抵消整个沉钒废水处理运行费用并盈利。一是通过资源高附加值的回收利用;二是采用石灰乳代替烧碱分解固定铵盐,降低成本;三是通过烟气余热吹氨节省能源和成本;四是用处理合格后废水(稀碱液)直接进行烧结脱硫,不进行蒸发浓缩,节省了主要的能耗,大大降低了能耗成本。5、吨钒水处理运行成本为6144元。而回收的二次资源无法有效利用,浪费资源,形成新的污染源。蒸馏回收水能耗太高。6、炉窑烟气全面治理达标:烟气直接吹氨,同时治理了烟气中的钒尘、剩余粉尘,治理了Cl2、HCl、SO2∕SO3和NOx等有害气体,全面达到钒厂环保治理要求。6、烟气治理:常规除尘,炉窑烟气中Cl2、HCl、SO2∕SO3和NOx有害气体和钒尘未得到有效治理,不能达到国家环保标准。103n格瑞化工造福企业5.3新建工程建设进度表(以合同四月底生效安排,否则顺延)项目时间(月份)12123456789101112交流、论证、制定方案初步设计、合同生效初步设计审查设备订货施工图设计土建施工设备制作、安装、调试联合调试、试生产103n格瑞化工造福企业5.4工程建设方案为了充分利用甲方已建成的沉钒废水处理设施设备,同时工程建设不对正常生产造成严重影响,工程设备材料购买制作统一组织实施,工程建设分两步进行。首先,建设新建的沉钒废水处理厂房及内部所有设施设备,建设期间甲方运行原已建成的沉钒废水处理设施。其次,待新建的沉钒废水处理厂房及内部所有设施设备建好后,用这部分新建设施系统按甲方原沉钒废水处理运行方式接替原装置运行,然后对甲方原建成的沉钒废水处理设施按工程设计进行系统改造,完成整个工程建设。最后按工程设计技术方案进行联动联调投入运行。103n格瑞化工造福企业已建设施设备全部利用改造表原设施名称规格型号数量除钒除铬石灰碳铵分解铵盐吹氨及尾气治理还原中和污泥间厂房砼两层独立分隔2内部改造隔墙打通成除铬和铬粉干化厂房 电动单梁悬挂起重机LX-Z起重2吨,跨度7.5m,起吊高度13m,N=3+0.4KN×21除铬厂房通跨起重机 全自动过滤机XMZG100/1000—U过滤面积100m2,N=3.7KW2增加1台,3台除铬压滤机 1#浓缩池及设备砼及泵阀管网1 石灰铵盐分解浓缩池 2#浓缩池及设备砼及泵阀管网1 碳铵除钙浓缩池 焦钠储罐φ2.0×H2.4N=1.5KW2 2#浓缩池上碳铵溶解加药槽 一、二级中和槽φ2.0×H2.5N=2.2KW2 焦化硫铵溶解槽还原槽φ1.2×H1.5无搅拌2 配搅拌器,1#浓缩池上PAM溶解加药槽 加药装置φ1.4×H1.6N=1.15KW2留作已建厂房PAM溶解加药 NaOH储液槽2.5×1.5×1.0m1移位作除铬厂房高位硫酸槽 焦钠储液罐2.5×1.5×1.0m1 硫酸高位加药槽加药计量泵不详4除铬厂房硫酸加药泵2 尾气塔硫酸加药泵2电动单梁悬挂起重机LX-2,起重2吨,跨度8m,起吊高度6m,N=3KW+0.4KW×22改造作1#泵房起重机 改造作2#泵房起重机废水调节池及泵站等全部设备、设施1套全部利用,管网走线改造 103n格瑞化工造福企业5.5工程工艺流程总框图焦化硫铵回转窑、熔化炉烟气补充工业水固体Fe2(SO4)3还原剂H2SO4约300℃粉尘送钒回收V2O5生产系统烟气脱硝除尘器除钒分离钒滤饼粗APV生产一级塔下段吹氨初级氢氧化铬售铬盐厂除铬分离废水石灰、碳酸氢铵除钙镁锰硅酸溶解槽部分水浓浆外送脱硫废水蒸汽空气过滤一级塔上段吹氨蒸汽换热器处理、压滤冷凝水复用废水下段吹氨水池二级塔进水池气液分离器渣进钒回收热空气循环吹氨二级吹氨塔氨水废水送烧结脱硫或高炉冲渣吹氨尾气达标排空氨气吹氨尾气治理回收塔尾气达标排空硫铵饱和液送沉钒回用过滤图1工程工艺流程总框图103n格瑞化工造福企业5.6沉钒废水、熔化炉烟气、回转窑烟气技术参数确定1)、钒渣参数:由于承德建龙公司V2O5生产线处于试生产阶段,所提供的钒渣数据太少、波动较大,因此,本技术方案采用钒渣组成与俄罗斯钒渣、承钢钒渣相近似的威钢实际生产数据为依据。表1钒渣成分比较(%)名称建龙威钢承钢攀钢V2O58~1312~1510~1216~18CaO1.3~2.71.0~2.20.7~0.81.5~2.5SiO215~1816~1815~17TFe29~3732~3632~40Mfe8~1220~2210~20P0.05~.0150.03~0.070.07~0.12Cr2O34~76~81~1.5MnO7~92.5~3.08~10MgO.5~6.01.0~1.53~5Ga0.012-0.013S2)、沉钒废水来源:沉钒废水来源由沉钒上清液(约占30%以上),多钒酸氨洗水(约占20%~30%,视生产多钒酸铵的物理形状所决定),多钒酸铵压滤的滤液(约占30%),其余为杂水。沉钒废水间断排出,废水中钒以VO2+为主,少量是H2V10O284-;铬以HCrO4-存在于废水中,温度,60-80℃,橙黄色,异味。3)、承德建龙4000吨V2O5生产线废水处理能力核定:承德建龙4000吨V2O5生产线作业率为90%,有效工作时间300天(7200小时)。废水外排量按每吨V2O540m3。则沉钒废水实际处理量:4000吨V2O5×40m3/吨V2O5=160000m3/年。沉钒废水排放方式为间断排放,通过沉钒工序废水池、沉钒废水处理存储调节池等调节均衡功能,沉钒废水处理可做到均衡有序运行,沉钒废水折算成小时平均流量:103n格瑞化工造福企业4000吨V2O5×40m3/吨V2O5÷300d÷24h÷90%=24.69m3/h沉钒废水处理装置有效工作时间300天(7200小时),作业率按70%(富余能力30%):沉钒废水处理能力:24.69m3/h÷70%=35.27m3/h,项目设计沉钒废水处理能力按小时平均流量35m3/h,装置设计年处理能力应满足企业年产5000吨V2O5沉钒废水处理需要:装置设计年处理能力5000吨V2O5×40m3/吨=200000m3/a装置作业率200000m3/a÷35m3/h÷7200h/a×100%=79.37%根据我们的经验,在各系统节点要分别就近建设事故应急池,保证整各工艺过程畅通和事故应急非常重要,可有效减少事故引发的沉钒废水增加量。4)、沉钒废水中钒、铬(Cr6+):承德建龙提供钒渣和沉钒废水中铬的指标尚难确定,采用以下数据进行初设:项目沉钒废水中钒含量用攀枝花矿区钒钛磁铁矿冶炼钒渣提取V2O5的沉钒废水中铬(Cr6+)100~250mg/l;俄罗斯钒钛磁铁矿铬、承德矿区钒钛磁铁矿、攀枝花红格矿区铬含量大大高于攀枝花矿区,项目沉钒废水中铬(Cr6+)含量参照主要以红格矿冶炼钒渣的川威V2O5生产实际指标沉钒废水中铬(Cr6+):450~920mg/l(最高达1640mg/l)项目设计指标采用:沉钒废水中钒120mg/L、铬(Cr6+)700mg/L。103n格瑞化工造福企业5)、沉钒废水其他组成成分承德建龙处于试运行阶段,提供的沉钒废水指标数据少,波动大,参照威钢V2O5生产实际进行。表2沉钒废水水质指标设计值与参照钒厂实际水质分析单位:(mg/L)项目建龙V2O5设计指标川威V2O5实际指标峨铁V2O5实际指标攀钢V2O3实际指标新建钒厂排放标准V5+100~20069~20760~80100~120≤1.0Cr6+(700)450~92040~120100~250≤0.5TCr(760)480~1120≤1.5NH3-N(2500)1850~3850930~1200≤25SS(90)83~114100~700≤50pH(2~3.5)2.1~3.82.5~31.8~2.56~9CODcr<100<100<100≤80Na+(2.15万)1.65~2.53万K+(143)143SO42-(3.92万)3.35~4.85万Fe3+(2~4)2~42~5Ca2+(28~87)28~8765~220Mg2+(41~103)41~10330~120Mn2+(37~53)37~5330~50Na2SO4(3.6~5.7万)3.6~5.7万4~7万3.8~5.7万(NH4)2SO4(0.81~1.35万)0.81~1.35万0.8~1.3万H3SiO4+(480~230)480~230200~450160~25Cl-(270~430)270~430≤300P0.045~0.066≤1.0总氮≤30说明:项目设计指标中括号内数据是威钢实际指标。俄罗斯钒钛磁铁矿铬含量与红格矿区铬含量相近(约为攀枝花矿区的4倍),项目沉钒废水中铬(Cr6+)含量参照主要以红格矿冶炼钒渣的川威V2O5生产实际指标,沉钒废水中铬(Cr6+):450~920mg/l(最高达1640mg/L)。103n格瑞化工造福企业6)、烟气技术数据和钒工业污染物排放标准回转窑烟气除尘器出口数据和钒工业污染物排放标准名称承德建龙中信锦铁威钢钒厂新建企业排放标准风量10500Nm3×215000m3×2温度℃≥160260颗粒mg/Nm3≤80100~150104≤80氯化氢mg/Nm3147100~150147≤80氯气mg/Nm311880~100118≤50二氧化硫mg/Nm3325500~650325≤700N0xmg/Nm3290380290CO2%14.1014.10N2%60.9660.96H2O%5.545.54O2%8.138.13说明:承德建龙回转窑烟气其它数据参照威钢钒厂数据。熔化炉烟气助燃空气换热器出口数据和钒工业污染物排放标准名称承德建龙虹京钼业威钢钒厂新建企业排放标准风量3700Nm3×311000m3×3温度℃≥400360颗粒mg/Nm31060100~1501060≤50二氧化硫mg/Nm3570540≤700N0xmg/Nm3680380680CO2%19.7019.70N2%64.4264.42H2O%5.845.84O2%10.60910.609说明:承德建龙熔化炉烟气其它数据参照威钢钒厂数据。103n格瑞化工造福企业6、主要技术经济指标(/年)序号项目名称指标1装置处理能力处理沉钒废水35m3/h处理回转窑烟气2×10500Nm3/h处理熔化炉烟气3×3700Nm3/h2作业率70%按工厂年有效工作7200小时,V2O5生产作业率90%3装置运行时间5400小时4环保治理效果废水、烟气治理全面达到国家《钒工业污染物排放标准》5回收利用二次资源(产品方案)从沉钒废水、烟气、除磷渣中回收V2O5209.8吨产APV粗品203.6吨(干基)提高钒厂总钒总收率3%(扣除尾渣含钒后计算)从沉钒废水、烟气回收Cr107.1吨年产Cr(OH)3约60%的Cr(OH)3粗品510吨(含水30%)从沉钒废水中回收NH3740.39吨年产40%硫酸铵液6855.5吨用焦化硫酸铵(农用级)精制40%硫酸铵液5144.5吨从沉钒废水、烟气回收含钒资源中联产水处理剂聚硅酸铁液836.8吨从沉钒废水、烟气中脱除硫酸根产石膏13563.2吨4000吨V2O5实际处理后达标废水160000m3/年6装置节能烟气余热回收利用换热量3325Kw,年节约能源2864吨标煤7装置运行费用1713.13万元8装置经济效益抵扣全部直接运行费用后盈利36.86万元(不包括设备维护费、车间管理费、固定资产折旧费、投资财务成本)9装置减排烟气余热利用节能减排CO2:1260.1吨,SO2:57.28吨,烟尘:42.9吨,灰渣:744.64吨。103n格瑞化工造福企业烟气治理减排SO2/SO3:吨,HCl吨,Cl2吨,NOx:吨10装置能源动力消耗总装机容量3400Kw(含4×400Kw电加热器)耗电5796605Kw·h单耗36.23Kw·h/m3·废水单耗1.77/m3·废水耗蒸汽(0.6MPa)1850吨氮气少量(压滤机中心管吹扫)11原辅料消耗片碱(99%)1316.28吨硫酸(98%)2272.33吨焦化硫酸铵(N:20.5%)2160.7吨袋装石灰粉(CaO≥80%)2560吨碳酸氢铵(农用级N≥17.5%)892吨聚丙烯酰胺干粉7.12吨固体聚合硫酸铁(Fe≥18.5%)366.4吨HPF脱硫废液提盐((NH4)2S2O3≥70%)545.05吨12装置投资3966.5万元13装置占地(车间和池区)3664.24m214装置定员操作工4×9人=36人(四班三运转)辅助工9(白班)103n格瑞化工造福企业第一章工艺及设备1、A单元:沉钒废水钒铬分别分离回收治理装置工艺原理钒的最高氧化态为+5价,由于五价钒具有较高的电荷半径比,所以在沉淀废水中不存在简单的V5+离子,而弱酸介质溶液中主要以含氧酸根VO3-、VO43-等形式存在。随着溶液酸度的增大,也可能产生不同聚合度的多钒酸根。在PH=2~6之间,Cr6+主要以离子平衡式存在:Cr2O72-+H2O⇌2HCrO4-在弱酸性条件下,Fe3+与VO3-、VO43-结合形成Fe(V03)沉淀,反应式如下:3VO3-+Fe3+=Fe(V03)↓3VO43-+Fe3++6H+=Fe(VO3)↓+3H2O然后调整PH值,使Fe(VO3)过量的Fe3+和废水中的Cr3+沉淀过滤分离。上述反应对低浓度的含钒铬溶液(提钒废水)中的钒的分离效果较好,此时铬不发生反应,仍然停留在溶液中,由此可将Fe(VO3)沉淀与含铬溶液过滤分离。分离后的含铬溶液加入亚硫酸盐,利用SO32-离子将Cr2O72-或CrO42-中六价铬还原成Cr3+,反应式如下:Cr2O72-+3HSO3-+5H+=3SO42-+2Cr3++4H2O2Cr42-+3HSO3-+7H+=3SO42-+2Cr3++5H2O然后加入碱溶液,则不发生反应:Cr3++3OH-=Cr(OH)3↓这样在沉淀分离钒后还原沉淀铬,从而达到钒铬分离。工艺过程:沉钒废水汇集于废水均质大池,用泵送入除钒反应釜,在废水中加入Fe2(SO4)3,废水中V5+生成Fe(VO3)3或Fe(OH)·(VO3)2,加入氢氧化钠溶液调节PH生成沉淀物,Cr6+103n格瑞化工造福企业不参与反应,再加入絮凝剂加速沉淀。反应料液进入压滤机过滤,滤饼干基含V2O5约10%,进入副产品钒回收工序生产粗APV返回五氧化二钒生产工艺,钒的分离回收率>90%。通过铁盐除钒后,废水中的钒~95%、铬约5%被去除(主要是废水中的Cr3+,如果要进一步分离Cr3+铬,采用添加双氧水将Cr3+氧化成Cr6+不与钒共沉淀,在下步除铬工序中以Cr(OH)3形式沉淀去除)。滤液进入地下待除铬储水池,用泵送入除铬反应釜,用硫酸校正PH,加入还原剂,使Cr6+被还原成Cr3+,残留的V5+被还原成V4+,再加氢氧化钠溶液调PH,形成Cr(OH)3和残存的钒酸盐沉淀,并加入絮凝剂使沉淀完全。反应料液进入压滤机过滤,滤液自流至地下石灰乳铵盐分解原料储水池,滤饼进入铬粉干化机干燥,制成含水≤30%的Cr(OH)3,干基含Cr(OH)3约60%的初级Cr(OH)3,作为生产碱式硫酸铬最好的原料。废水除铬PH8~9,其中部分铵盐分解为挥发性铵盐,铬滤饼干化过程中产生含氨废气,为保证车间、岗位环保和职业卫生达标,设置废气负压抽风送吹氨尾气治理塔治理达标排放。表3两步化学分离法处理钒铬废水实效及参照指标mg∕L污染物废水源V5+Cr6+总Cr最高平均最高平均最高平均威钢V2O52071299207001120750一步除钒后948746651064712两步除铬后0.3190.1120.0210.0121.210.31钒工业排放标准<1.0<0.5<1.5沉钒废水钒铬处理效果:均大大优于国家环保标准,装置长期运行无一次超标。钒的去除率在99.8%以上,钒的排放浓度在0.021~0.319mg/L。对Cr6+的去除率在99.8%以上,处理后Cr6+排放浓度在0.003~0.021mg/L。103n格瑞化工造福企业TCr排放浓度在0.11~1.21mg/L。表4钒滤饼组成分析数据(%)V(V2O5)CrFeSiO2SO42-Na+H2O其它5.82(10.4)0.8929.693.9014.565.974.9935.26表5铬滤饼物料全分析元素含量%元素含量%元素含量%O51.0S5.478Cr30.28Na2.56Cl1.12Fe0.333Mg0.858K0.017Ni0.004Al0.042Ca3.674Cu0.0265Si1.37Ti0.006Zn0.009Sr0.0095Nd0.050Eu0.0360V0.284Sum97.14Compton1.17Rayleigh1.23钒回收利用工艺:钒滤饼(干基V2O5含量平均10%)卸入压滤机接料盘,加入搅拌酸解槽,同时加入提钒浸出加氯化钙除磷时的除磷沉淀滤饼(V2O5含量15%~23%),一级吹氨滤饼(含可溶钒),用洗涤水加硫酸溶解滤饼,过滤去除酸性不溶物杂质,该杂质滤饼加入搅拌洗涤罐,用废水进行搅拌洗涤,再次进行压滤,滤渣送水泥厂,滤液为洗涤水返回酸溶罐溶解含钒滤饼。含钒滤饼酸解过滤液用氢氧化钠调整PH值后,蒸汽加热至沸,加入硫铵沉淀生产粗APV,过滤分离后送提钒工艺除磷工序重溶,经V2O5沉淀工序得到合格的APV,该装置钒的收率≥95%。滤液为聚硅硫酸铁溶液作焦化废水预处理专用高效混凝剂(其性能类似M180新型高效混凝剂,比使用传统的聚铁、聚铝、硫酸亚铁混凝剂效果更好)。滤液V2O5工艺除磷渣滤饼滤饼聚硅硫酸铁液做水处理剂103n格瑞化工造福企业图2A单元:钒铬分别分离回收的工艺路线框图103n格瑞化工造福企业H2SO4废水一级吹氨滤饼硫铵废水钒滤饼V2O5除磷渣NaOH酸解槽过滤渣送水泥厂洗涤槽过滤除杂沉淀粗APV蒸汽液液聚硅酸铁(水处理剂)压滤粗APV返V2O5除杂工序返溶图3钒回收利用工艺流程框图年产4000吨V2O5回收钒、铬初级产品、价值:含钒滤饼回收制备粗APV:废水中含钒120mg/L、回收钒滤饼(干基)315吨、折V2O5含量10%的标渣315吨除磷渣(干基)384吨,平均V2O5含量18%(P含量1.0~3.0%),折V2O5含量10%的标渣691.2吨一级吹氨滤饼284.6(熔化炉烟气含钒尘和五氧化二钒蒸汽),平均V2O5含量38.36%,折V2O5含量10%的标渣1091.76吨含钒总量:(315+691.2+1091.76)×10%=209.8吨粗APV回收率95%,则钒回收总量:209.8×95%=199.31吨V2O5/年103n格瑞化工造福企业年回收价值:199.31吨×10万元/吨V2O5×折价50%=996.55万元粗APV生产年产生含Fe3+9.0%的聚硅酸铁液(作焦化废水、钢铁废水处理专用高效混凝剂)836.8吨,质量指标参考HG2153-91制定。每吨市场价格1500元,本项目按500元/吨计价,则年产生经济效益:41.84万元铬滤饼(干基)357吨,生产含水≤30%、Cr(OH)3≥60%的粗氢氧化铬粉510吨,按每吨售价2000元,则年产生经济效益:510吨×2000=102万元。年回收钒铬、聚硅酸铁总价值:996.55+41.84+102=1140.39万元每生产一吨V2O5从废水回收钒铬、聚硅酸铁价值:1140.39万元÷4000吨=2850.97元运行费用:依据相同处理工艺的威钢废水处理装置实际消耗计算(年产4000吨V2O5,月产360吨V2O5,每吨V2O5外排废水36.11m3废水,月实际处理量1.3万m3)。表6承德建龙年产4000V2O5沉钒废水除钒除铬年运行费用名称规格消耗单价元/吨金额元元/m3元/吨V2O5浓硫酸98%225.68吨520117353.60.7329.2片碱NaOH99%1316.28吨3000394884024.68987.21固体聚合硫酸铁Fe≥18.5%366.4吨19457126484.45178.16焦炉煤气HPF脱硫副盐替代焦亚硫酸钠(NH4)2S2O3≥70%545.05吨10005450503.4136.26PAM溶液分子量1200万,1%332.76吨400133107.20.8333.27电耗装机550.05KW,同时使用系数0.641900800度0.63元/度11975047.48299.37人工操作工4×4人×24000元/年3840002.496辅助工3人(白班)×144432000.2710.8103n格瑞化工造福企业00元小计708170344.241770.27运行费用:当不考虑回收的钒铬产品和聚硅酸铁价值时,每吨产品的废水处理成本:1770.27元每吨废水的处理成本:44.24元。年运行费用:708.17万元。副产价值:每年回收钒等初级产品价值1140.39万元。实际年运行费用:708.17万元―1140.39万元=―432.22万元。即年回收钒铬产品价值冲抵年运行费用后,盈利432.22万元。每吨废水处理盈利:27.01元/m3。每吨V2O5产品废水处理盈利:1080.4元/吨•V2O5。工艺特点:钒和铬分别去除,钒铬去除率高,可确保废水中钒、铬达标;可分别回收钒、铬、聚硅酸铁等二次资源,还原剂采用HPF脱硫废液副产初级硫代硫酸铵结晶、其氨资源在后续吹氨尾气治理中得到回收利用,该工艺方法属国内首创。在钒铬分别去除工艺中,进行两级混凝,两级过滤操作,攻克了提钒废水中活性硅酸根离子去除的难点(废水中硅酸根的去除无经济高效的工程技术,每级混凝去除率仅30%左右,两级混凝去除提高了去除率,同时解决了过滤困难的问题),为后续吹氨等工序创造了工艺条件。A单元工程概况:工程方案中,首先考虑对甲方已建部分废水处理设备设施全部利用,建构筑物改造利用,降低工程造价。其次,工程设计充分考虑严冬气候,保障工人作业环境,减轻工人劳动强度,设备布置和工艺操作以室内为主。工程进行集成化系统优化设计,以降低投资和占地面积,提高劳动作业率。工程设计详见初设总图。厂房2层框架结构,装机容量550.05Kw,各级工艺储存调节池:废水调节池400m3×1+300m3×103n格瑞化工造福企业2+200m3×1(已建),除钒待过滤液池170m3×2,待除铬水池205m3×1,除铬待过滤液池110m3×2,聚硅酸铁液储池205m3×1。变压器室,电气控制室,1#、2#泵房,车间办公室,主要设备为:常温常压反应釜110m3×4台,除钒箱式压滤机200m2×2台,除铬箱式压滤机100m2×3台(已建2台,新建1台),变压器2台SCD10-1600KvA/10/0.4Kv,20/5吨桥式起重机(S=28.5m)1台,已建加药装置Ф1.4×H1.6(N=1.15Kw)×2个移位改造为PAM溶解加药槽,已建NaOH储液槽2.0×1.5×1.0移位改造为除铬高位硫酸槽,现有废水池及泵站不变,输送管网改线,新建配套的工艺管网、泵阀、化学品存储及加药系统、电力仪表控制,除铬反应釜废气和铬滤饼干化机产生的废气负压抽吸系统。建构筑物及设备保温和重度防腐、相应的公辅设施。生产定员3×4人,作业方式4班3倒,白班装卸辅助工3人。B单元:石灰——碳酸氢铵法分解废水固定铵盐和去除钙、镁、锰、硅酸根离子工艺原理:除铬后废水PH8~9,废水中的氨氮主要是以固定铵盐(硫酸铵、少量氯化铵)形式存在。无论是吹氨或蒸氨,都无法实现把氨氮从废水中脱除。提高废水PH值使废水中氨氮全部以挥发性铵盐(氢氧化铵)形式存在,是使氨氮从废水中吹脱的前提条件。在固定铵盐分解的同时,废水中的硫酸钠被转化成氢氧化钠,在烟气吹脱过程中吸收酸性气体(有毒有害SO2、SO3、HCl、Cl2等),有效的缓冲了烟气吹氨过程中PH值降低,维持了吹氨塔内PH值,保证固定铵盐全部分解,保证吹氨效果。其它氨氮脱除工艺采用价格昂贵的氢氧化钠(烧碱)作为碱源,为了降低废水处理药剂成本,采用廉价的石灰替代。同时,在石灰分解固定铵盐工艺中,废水中镁、锰离子形成氢氧化物沉淀,与生存的二水硫酸钙沉淀一同混凝,加PAM絮凝剂强化混凝絮凝效果。在混凝絮凝过程中,废水103n格瑞化工造福企业经除钒除铬后残存的硅酸根离子被进一步吸附混凝,浓浆泵送烧结烟气石灰脱硫的浆液系统。上清液中的钙离子和石灰带入的溶解性钙离子,加入碳酸氢铵形成难溶于废水的碳酸钙沉淀,加PAM絮凝剂强化混凝絮凝效果,浓浆泵送烧结烟气石灰脱硫的浆液系统,碳酸氢铵带入的铵离子在后续氨氮吹脱尾气治理塔中回收利用。通过石灰——碳酸氢铵法工艺,已去除99%以上的钙、镁、锰离子和残存硅酸,有效避免了吹氨塔形成碳酸盐和复盐沉淀生成而造成塔内填料结垢。送往吹氨塔的废水Ca2+≤5mg/L、Mg2+≤0.5mg/L。通过调试和试生产观测运行效果和结垢情况,再决定是否还加入少量精密脱钙、镁药剂(几千元/吨)或阻垢剂。石灰分解固定铵盐和硫酸钠转换,除镁、锰、硅酸根离子反应:CaO+H2OCa(OH)2(NH4)2SO4+Ca(OH)2+2H2O2NH3·H2O+CaSO4·2H2O2NH3·H2O2NH3+2H2O(固定铵盐分解和除钙反应釜搅拌产生,氨气抽入吹氨尾气塔治理生产硫酸铵)Na2SO4+Ca(OH)2+2H2O2NaOH+CaSO4·2H2OMgSO4+Ca(OH)2+2H2OMg(OH)2+CaSO4·2H2OMnSO4+Ca(OH)2+2H2OMn(OH)2+CaSO4·2H2OFeSO4+Ca(OH)2+2H2OFe(OH)2+CaSO4·2H2O可溶性硅酸盐和可溶性钙盐反应,生成硅酸钙沉淀,其反应式为:R2O•nSiO2+CaX2+mH2O2CaO•3SiO2•mH2O+RX其中,R为Na+,K+,X为Cl-,NO3-和OH-等能和Ca生成盐和碱的阴离子。n、m为正数,n为0.1~10。除钙离子:103n格瑞化工造福企业Ca(OH)2+2NH4HCO3CaCO3+2NH3•H2O+H2O2NH3·H2O2NH3+2H2O(1#浓缩池加入碳酸氢铵溶解进行除钙,产生的含氨废气抽入吹氨尾气塔一并治理生产硫酸铵)工艺过程:A单元处理后废水自流至石灰铵盐分解进水池,用泵送入1~2#废水固定铵盐分解反应釜(1~2#废水固定铵盐反应釜釜内废气设负压抽风送吹氨尾气治理塔生产硫铵),搅拌下加入罐装石灰粉进行固定铵盐分解和除镁、锰、硅酸根离子处理,检测达到碱度和现场除镁指示剂检测合格后泵送至1#浓缩池(浓缩池加盖密封,增设废气负压抽风送吹氨尾气治理塔)进行澄清,澄清液自流入新建的地面集水槽(底部管阀接已建地下浓浆槽),通过该槽泵送2#浓缩池(浓缩池加盖密封,增设废气负压抽风送吹氨尾气治理塔)。1#浓缩池底部浓浆汇集入已建的地下浓浆槽,泵送烧结烟气石灰脱硫的浆液系统,1#、2#浓缩池上部新建钢平台连接,安放已有2个还原槽(Ф1.2×1.5m)增配搅拌器作1#、2#浓缩池共用的PAM溶解加药槽,安放已有2个焦亚硫酸钠储罐(Ф2.0×2.4mN=1.5Kw)移位到该浓缩池上作碳酸氢铵溶解加药槽。2#浓缩池对废水加入碳酸氢铵、絮凝剂进行除钙离子处理,现场除钙指示剂检测调整加药量,溢流的上清液自流至C单元一级吹氨塔进水池,底部泥浆汇集入已建地下浓浆槽,泵送烧结烟气石灰脱硫的浆液系统。103n格瑞化工造福企业罐装石灰粉除铬压滤后废水PAMNH4HCO3氨汽去吹氨尾气塔回收铵盐分解、除镁、锰、硅酸根反应釜氨汽去吹氨尾气塔回收1#浓缩池上清液脱硫装置浓浆集液槽上清液氨汽去吹氨尾气塔回收2#浓缩池溢流送C单元待吹氨水池图4B单元:工程废水固定铵盐分解、离子去除的工艺路线框图运行费用:参照威钢(年产4000吨V2O5)月产360吨V2O5,废水处理量1.3万m3实际消耗计算。表7承德建龙年产4000V2O5废水铵盐分解,除钙、镁、锰、硅酸根离子运行费用名称规格消耗单价元/吨金额元元/m3元/吨V2O5罐装石灰粉CaO含量≥80%2560吨3508960005.6224碳酸氢铵农用级N≥17.5%892吨6205530403.45138.25PAM溶液分子量1200万,1%221.6吨400886400.55422.16103n格瑞化工造福企业电耗装机239.6KW,同时使用系数0.51665280度0.63元/度419126.42.62104.78人工2×4人×24000元/年1920001.2483人(白班)×14400元432000.2710.8小计219200613.694547.99运行费用:每吨V2O5产品的废水处理成本:547.99元,每吨废水的处理成本:13.694元。年运行费用:219.2万元。每吨废水处理成本:13.7元/m3。每吨V2O5产品废水处理成本:548元/吨•V2O5。B单元工程概况:工程方案中,首先考虑对甲方已建部分废水处理设备设施全部利用,建构筑物改造利用,降低工程造价。其次,工程设计充分考虑严冬气候,保障工人作业环境,减轻工人劳动强度,设备布置和工艺操作以室内为主。工程进行集成化系统优化设计,以降低投资,提高劳动作业率。工程设计详见初设总图。厂房2层框架结构,装机容量239.6Kw。主要设备为:常温常压反应釜110m3×2台,反应釜含氨废气抽吸系统送吹氨尾气治理塔,利用已建1#浓缩池(浓缩池加盖密封,增设废气负压抽风送吹氨尾气治理塔),将已建2个还原槽(Ф1.2×1.5m)移位到增设的1#、2#浓缩池平台上,增设搅拌装置作1#、2#浓缩池PAM溶解加药槽,浓缩池管网改线,增加1#浓缩池地上溢流集水槽,集水槽上清液泵送2#浓缩池,集水槽底部设管阀接至地下浓浆槽。利用已建2#浓缩池(浓缩池加盖密封,增设废气负压抽风送吹氨尾气治理塔),将已建2个焦亚硫酸钠储罐(Ф2.0×2.4mN=1.5Kw)移位到增设的1#、2#浓缩池平台上作碳酸氢铵溶解加药槽,浓缩池管网改线。工艺储存调节池:石灰乳铵盐分解进水池205m3×1,工艺管网、泵阀、原料存储及加料103n格瑞化工造福企业系统、电力仪表控制。建构筑物及设备保温和重度防腐、相应的公辅设施。生产定员2×4人,作业方式4班3倒,白班装卸辅助工3人。3、C单元:废水氨氮吹脱及尾气治理硫铵装置直接利用炉窑烟气余热吹氨并实现烟气治理工艺建龙钒厂年产4000吨V2O5生产采用Φ2.8×48m×2条回转窑氧化钠化焙烧,每条窑尾烟气量约10500Nm3/h,窑尾烟气经重除、入炉助燃空气换热器和布袋除尘器后温度≥160℃,粉尘含量≤100mg/Nm3。设置3座熔化炉,每座熔化炉产生约550~600℃烟气约3700Nm3/h,采取绝热保温措施,通过高温烟气引风机送至烟气脱硝除尘器前混合口。我公司针对V2O5回转窑和熔化炉的烟气和余热特点,采用氨氮吹脱的先进工艺技术和装备,将废水吹氨与炉窑烟气集中处理和余热综合利用三结合,进行系统优化设计,实现气液环保治理和节能减排的双重目标。工艺原理:吹氨NH3·H2ONH3+H2O氨气回收NH3+H2O+H2SO4(NH4)2SO4+H2O硫铵近近饱和液去沉钒在B单元中,废水中的硫酸钠用石灰转换成氢氧化钠,在烟气直接吹氨中,节省了等量的中和HCl和SO3等酸性气体所需的烧碱,保证了吹氨过程中废水PH值要求,从而保证固定铵盐全部分解的工艺要求。工艺过程:吹氨系统采用双塔三级串联吹脱装置,确保吹氨效果长期稳定达到<25mg/L。吹氨尾气用稀硫酸洗涤治理生产硫酸铵沉钒剂,尾气排放达到国家环保标准。熔化炉和回转窑烟气混合进入烟气脱硝除尘器,为适应熔化炉和回转窑开停工况变化造成烟气热量不足,烟气进口处设置4×400Kw电103n格瑞化工造福企业加热器进行温度控制调节,在熔化炉高温烟气引风机前汇合管道上加装空气补充电动调节阀(DN600),进行一级吹氨塔风量调节,电加热器后设置氨水喷入装置,实现有选择性的还原脱硝(SCR工艺),除尘器收集的含尘含钒粉尘进入粗APV制备。通过除尘器出来的烟气温度约300℃,用高温风机送入一级吹氨塔下段进风口,与喷淋废水进行直接的传质传热的逆流吹氨的工艺过程,含氨烟气至下而上进入一级吹氨塔上段填料层,与B单元来的待吹氨废水喷淋填料段再次吹氨,烟气携带吹脱氨气进入后续吹氨尾气治理利用塔,该段废水通过塔内设置的收集水装置全部截流至塔外,自流入一级吹氨塔下段吹氨水池,由该池泵送至一级吹氨塔下段喷淋逆流吹氨,形成两级串联逆流吹氨的工艺过程。一级塔吹氨后废水氨氮确保<150mg/L,塔底部含尘废水泵送至1~2#再处理反应釜,对溶于废水中的可溶钒进行药剂处理,形成含钒沉淀,该沉淀和钒尘烟尘等(烟气带来)随废水泵送压滤机进行过滤去除,实现废水钒铬达标。吹氨尾气进入吹氨尾气治理塔前,经气液分离器收集分离析出的氨水(该氨水送入烟气脱硝除尘器进行脱硝),分离氨水后的含氨尾气经尾气治理塔治理后达标排放。为了实现国标氨氮≤25mg/L指标,设计独立运行的热空气二级吹氨塔,采用一定的循环比循环吹脱氨氮,确保二级塔吹氨效果长期稳定达到≤25mg/L。二级吹氨塔采用蒸汽换热器加热空气吹氨,二级吹氨塔塔顶烟囱排口30m处,吹氨尾气氨浓度及总量排放指标大大低于国家标准(氨氮排放量35m3/h×0.2kg/m3=7.0kg/h,恶臭污染物排放标准GB14554-93,一级排放标准30m烟囱排放量为20kg/h)。103n格瑞化工造福企业回转窑、熔化炉烟气PAM氨氮废水还原剂H2SO4焦化硫铵约300℃粉尘送钒回收烟气脱硝除尘器一级塔下段吹氨蒸汽空气热风窑处理压滤一级塔上段吹氨溶解槽渣进钒回收冷凝水复用废水废水下段进水池过滤二级塔进水池热空气循环吹氨氨水气液分离器二级吹氨塔二次吹氨尾气达标排空液处理合格废水外送综合利用氨气吹氨尾气治理回收塔尾气达标排空硫铵饱和液送沉钒回用过滤103n格瑞化工造福企业直接利用炉窑烟气吹氨及尾气治理硫铵装置工艺框图主要特点:直接采用烟气作为吹氨气源和热源,提高吹氨过程中传质传热效率,节省了烟气治理投资和运行费用,降低了废水吹氨运行成本。采用两级吹氨塔三段串联吹氨方式,可确保吹氨后废水氨氮含量达到≤25mg/L的国家环保部和国家质检总局联合发布的《钒工业污染物排放标准》。焙烧回转窑烟气不仅含有粉尘,而且因原料中配有NaCl,致使烟气中含有HCl、Cl2、SO2、SO3、NOX等有害气体,超出国家排放标准,必需同步治理。熔化工序的烟气中不仅含有大量V2O5粉尘和高温(700℃以上)蒸发的V2O5蒸汽,而且含有超标的NH3、SO3、SO2、NOX气体。V2O5已被列入《剧毒化学品目录(2002年)》。采用直接利用炉窑烟气余热吹氨工艺,将有害气体的净化融入吹氨工艺中,完成烟气有害气体和粉尘治理达标任务,适应了国家对钒工业污染物治理和节能减排的严格要求。为了保证烟气余热直接吹氨不受炉窑运行数量和炉窑烟气参数波动的影响,设计可调节的4×400Kw混合烟气电加热器,同时设计中加大了吹氨废水存储的容积,保证生产顺行。回转窑烟气除尘系统工艺设计已采用重除+高温布袋方式;本项目混合烟气吹氨工艺为脱硝除尘+一级吹氨下段的喷淋除尘(一级吹氨塔设计中,填料段下部为空塔喷淋段,进一步喷淋湿法除尘),在吹氨的同时进一步洗涤捕集了烟气中残留的粉尘。一级吹氨塔除尘脱氨氮废水进入反应釜,添加药剂将钒等有害物再次处理合格,送压滤机过滤,滤液进入二级吹氨塔进水池,泵送独立的二级吹氨塔进行深度氨氮吹脱,确保吹氨后废水氨氮含量达到≤25mg/L。滤饼返回副产物回收工序进行粗APV制备。103n格瑞化工造福企业项目吹氨工艺与常用的物化法氨氮脱除工艺对比(折成15m3/h比较)项目本项目直接利用炉窑烟气余热吹氨法蒸汽直接蒸氨蒸汽间接蒸氨煤气加热蒸氨导热油加热蒸氨脱除氨氮水量,t/h1515151515蒸汽耗量,t/h033.800废水增加量,t/h-1.83000电耗,kWh/t1431.531.55980焦炉煤气,m3/h5000130180导热油耗量,t/a00002年碱耗费用,万元69.33108108108108吨水处理成本,元19.7742.1043.2714.0417.13脱氨效果NH3-N,mg/L两级吹脱≤25确保达标一级蒸氨150~300一级蒸氨150~300一级蒸氨150~300一级蒸氨150~300注:1)电力:0.63元/kWh;2)蒸汽:120元/m3;3)焦炉煤气:0.4元/m3;4)导热油:4万元/t;5)吹氨工艺不需要循环冷却水,蒸氨工艺的循环冷却水消耗量相同,未计入动力消耗中;6)蒸汽间接蒸氨工艺未计冷凝水回收效益。由上表可见,本项目采用的吹氨工艺运行成本和能源消耗是最低的,同时吹氨时带走部分废水蒸发水,而蒸汽直接蒸氨时蒸汽冷凝将增加废水量约10%。103n格瑞化工造福企业运行费用:参照威钢(年产4000吨V2O5)月产360吨V2O5,废水处理量1.3万m3实际消耗计算。表9承德建龙年产4000V2O5废水吹氨年运行费用名称规格消耗单价元/吨金额元元/m3元/吨V2O5蒸汽余热蒸汽0.3~0.4MPa83160吨20元/吨166320010.4416还原剂工业级280吨520014560009.1364PAM溶液分子量1200万,1%110.8吨400443200.2811.2电耗装机744KW,同时使用系数0.542599776度0.63元/度1637858.810.23409.2人工操作工3×4人×24000元2880001.872辅助工3人(白班)×14400元432000.2710.8小计513257932.081283.2说明:由于熔化炉和回转窑均为连续作业运行,仅开停部分的炉窑时间较少,并且通过统筹调度,均衡组织生产,兼顾废水和烟气一体化治理作业的特点,仅开停部分炉窑的情况可进一步减少。本工程设计4×400Kw烟气电加热器为适应熔化炉和回转窑开停工况变化造成烟气热量不足,因此电加热器使用时间无规律可循,电加热器电费未计入运行成本。吹氨运行费用:每吨V2O5产品的废水处理成本:1283.2元,每吨废水的处理成本:32.08元。年运行费用:513.25万元。吹氨尾气治理硫铵装置吹氨尾气治理工艺是以一级吹氨尾气为对象103n格瑞化工造福企业,采用焦化硫酸铵添加硫酸做吸收母液洗涤的工艺流程,达到吹氨尾气环保治理要求。将焦化硫铵精制替代价格高出一倍以上的工业硫铵用作沉钒剂的工艺技术有机地结合到吹氨尾气治理利用的工艺中,在国内外氧化钒生产厂家中,率先实现了废水治理过程中氨的回收利用的清洁生产工艺,降低了废水处理运行总成本,节省了能源消耗,塑料包装袋和劳动力。焦化生产的硫铵市场供应充足,价格低廉,但是质量不能达到工业硫铵一级品质指标,无法满足V2O5生产工艺要求。本设计依据我方开发的焦化硫铵净化沉钒工业技术,实现了将焦化硫铵溶解作为回收净化处理吹氨尾气的循环硫铵母液国内外创新的先进工艺技术,其液体硫铵的质量完全符合沉钒使用的硫铵质量要求(达到工业硫铵一级品),取得了良好的沉钒效率和相关工艺指标,五氧化二钒产品质量超过国标一级品标准,与现行生产使用的工业级硫铵——中石油巴陵石化分公司产工业硫铵沉钒指标及使用情况无差异。本项目硫铵(溶液)的用途是作为沉钒剂使用,与固体硫铵相比,溶液使用方便,节省结晶、分离系统运行费用。吹氨尾气治理硫铵装置产生的直接经济效益:年产4000吨V2O5项目工艺设计所需硫铵为4800吨,按实际到厂价1270元/吨,焦化产农用级硫铵到厂价540元/吨计算。本装置硫铵生产由三部分构成:工艺废水NH4含量2500mg/L,实际处理废水量160000m3,在废水处理工艺中通过吹氨尾气治理回收,氨总回收率约80%,工艺废水中的氨回收制得硫酸铵(以氮含量21%计)1523.8吨。在本废水处理工艺中,采用HPF脱硫废液制得70%初级硫代硫酸铵545吨作还原剂,以碳酸氢铵(N≥17.5%)892吨作除钙离子药剂,这两种药剂所含的氨资源以回收率80%计,可回收制得硫酸铵(以氮含量21%计)1218.4吨。两项合计为吹氨尾气塔中用硫酸吸收氨气所制得的硫酸铵(以氮含量21%计):1523.8吨+1218.4吨=2742.2吨。尚需采用焦化农用级硫铵补充制取:4800吨—1523.8吨—1218.4吨=2057.8吨/年103n格瑞化工造福企业1、从吹氨尾气中氨资源回收制硫铵(以氮含量21%计)2742.2吨/年生产消耗(以生产一吨100%硫铵计)序号名称规格单价/元消耗定额年消耗量年费用/元1硫酸工业级6000.752056.65吨12339902水生活水1.01.74661.74吨4661.743电Kw•h0.63185507307319603.41合计1558255年运行费用155.83万元(含硫铵精制的全部动力消耗)经济效益:2742.2吨×1270—155.83=192.43万元2、外购补充的焦化硫铵精制做沉钒硫酸铵(以氮含量21%计):年产4000吨V205需补充2057.8吨沉钒硫铵,1吨需用焦化硫铵1.05吨,需购进焦化硫铵2057.8吨×1.05=2160.7吨,价格540元/吨。年运行费用2160.7吨×540元/吨=116.68万元经济效益:2057.8吨×1270—116.68=144.66万元3、人工成本:劳动定员中,操作工和辅助工统一计入吹氨系统,在此不另计。尾气治理及硫铵系统年运行费用:155.83万元+116.68万元=272.51万元副产硫酸铵年经济价值:4800吨×1270=609.6万元尾气治理及硫铵生产年经济效益:192.43万元+144.66万元=337.09万元C单元废水吹氨及尾气治理和硫铵精制:年运行费用:513.25万元+272.51万元=785.76万元副产价值:每年回收及精制硫铵产品价值609.6万元。实际年运行费用:785.76万元―609.6万元=176.16万元。103n格瑞化工造福企业即年回收及精制硫铵产品价值冲抵大部分年运行费用后,年实际运行费用仅176.16万元。每吨废水实际处理成本:11.01元/m3。每吨V2O5产品废水实际处理成本:440.4元/吨•V2O5。C单元工程概况:该单元工程设计采用集成系统优化设计,同时与新建废水处理厂房一体化设计建设。主要设备、设施为:一级、二级吹氨塔和吹氨尾气治理硫铵塔操作平台6层,一级吹氨塔烟气鼓风机、散点废气引风机和二级吹氨风机房,塔区操作室,装机容量2590Kw,各级工艺储存调节池:一级吹氨塔上段进水池215m3×1,一级吹氨塔上段出水池(下段进水池)180m3×1,二级吹氨塔进水池180m3×1,焦化硫铵过滤液池150m3×1,治理合格外送水池150m3×1,精制硫铵过滤液池205m3×1,熔化炉烟气高温引风机(带变频调速),熔化炉高温烟气调节阀(DN600)3个,熔化炉烟气汇合切换阀(DN1100)2个,烟气脱硝除尘器DN3.0×21.0m×1,一级吹氨塔DN5.0m×28.5m×1,二级吹氨塔DN5.0/4.2×23.5m×1,气液分离器DN3.0×8,二级吹氨蒸汽换热器一台(换热面积660m2),电加热器400Kw×4,一级吹氨塔烟气鼓风机1台(带变频调速器),风量8.5万m3/h,二级吹氨塔尾气风机1台(软启动),风量6.0万m3/h,散点引风机1台(带变频调速器),风量3万m3/h,常温,尾气治理高效填料喷淋塔DN4.0/3.0×19m,一级吹氨塔下段出水反应釜110m3×2,箱式压滤机200m2×2台,烟气管网及阀门,工艺管网及泵阀系统;化学品存储及加药系统;电力、仪表、PLC控制系统。建构筑物及设备防腐按重防腐设计,相应的公辅设施。生产定员3×4人,作业方式4班3倒,白班辅助工3人。整个废水和烟气处理系统工程年运行费用:103n格瑞化工造福企业A单元+B单元+C单元=708.17+219.2+785.76=1713.13万元废水和烟气处理系统工程年副产回收价值:A单元+C单元=1140.39+609.6=1749.99万元废水和烟气处理系统工程年运行经济效益:年回收副产品价值冲抵年运行费用后,盈利36.86万元。则:每m3废水处理综合利用盈利:2.3元每吨V205产品废水处理综合利用盈利:92元。4.处理达标水(含钠盐)综合利用说明根据威钢实际使用情况,处理达标水(含钠盐)作为高炉冲渣水的工艺补充水,使用一年多实践证明对高炉水冲渣和冲渣循环水无不良影响。从2009年8月,处理达标水于用作威钢烧结脱硫工艺补充水,提高脱硫效率,脱硫系统稳定正常运行,脱硫后液浆返高炉冲渣,对高炉水冲渣和冲渣循环水无不良影响。石灰——固定铵盐分解工序中1#、2#浓缩池底部浓浆直接泵送脱硫,节省投资和运行费用,使本系统产生的石膏归并到烧结脱硫产生的石膏之中,一并进行综合利用。103n格瑞化工造福企业第四章副产品综合利用(初级氢氧化铬专述)未完待续提钒废水回收的初级氢氧化铬【含Cr(OH)359%、含水30%】是生产碱式硫酸铬最好的原料。与国内外碱式硫酸铬主要生产厂家采用铬铁矿生产重铬酸钠再还原生产碱式硫酸铬相比,具有很大的成本,投资、环保和经济效益的优势。碱式硫酸铬又称铬鞣剂、铬盐精,是将生皮鞣制成皮革的最有效鞣革剂,其鞣制的革富有弹性,抗强强度好,收缩温度高,对水、酶菌和化学药剂的耐性强。为了减少鞣革废水铬对环境的污染,上个世纪七十年代一度提出利用其它鞣剂代替铬鞣剂,但经过多年努力,全世界至今未能找到完全替代铬的新鞣剂,致使铬鞣剂的消费量在经八十年代少量下降后又呈长期稳步上升趋势。美国斯坦福国际咨询研究所所著的化工经济手册2000年修订版统计,1998年全球重铬酸铬(红矾钠、Na2Cr2O7.2H2O,其它铬盐生产的原料)消费量为660kt,其中有244kt用于生产鞣革剂的碱式硫酸铬,相当于消费了含Cr2O325%的Ⅰ类碱式硫酸铬478kt,占红矾钠消费量的37%。虽然我国是铬矿资源十分贫乏的国家,但是随着经济的快速发展,我国早已成为世界上最大的铬盐生产和消费国,2006年全世界的铬化合物生产能力为130万吨,我国生产能力为40万吨,占世界的30%;2000年以来我国铬化合物进口均大于出口,2005年国家改革控制,我国铬化合物生产以满足国内需求为目标,不鼓励出口。1996年到2006年我国重铬酸铬(红矾钠)产量(万吨/年)年份红矾钠增幅%19969.3103n格瑞化工造福企业19979.85.4199810.911.2199912.918.2200015.117.0200119.731.1200220.43.6200322.711.3200421.2—6.6200526.522.220063015.8平均12.8根据中国无机盐协会铬盐分会《铬盐行业“十一五”规划》预测今后十年,铬盐行业将与我国国民经济同步增长,以近年国内基础铬化合物消费年增长率12%估算。我国目前碱式硫酸铬生产厂家见下表:省份企业名称年产量(以重铬酸钠计)万吨区域产量(万吨)比重%河北河北铬盐化工有限公司(石家庄)2.016河北省辛集市机峰化工厂2.03河北天成化工厂(保定)0.5河北宝成化工有限公司天津天津市富强化工厂天津利川化工有限公司天津市明洋化工有限公司辽宁锦州铁合金厂0.45103n格瑞化工造福企业山东济南裕兴化工有限公司4.16山东烨广生化工程有限公司济南澳利兽药制品有限公司青岛蒙达经贸有限公司山东菏泽成功化工有限公司山东德州强森化工有限公司临沂福德精细化工有限公司河南河南义马市振兴化工有限公司1焦作市豫光皮革化工有限公司新乡市华幸化工有限公司江苏盐城市鞍湖化学厂盐城市海鑫化工有限公司江苏省响水县兴达化工厂0.3山西太原欣立化学品有限公司太原欣吉达化工有限公司甘肃甘肃锦世纪化工有限公司(原甘肃民乐化工厂)甘肃祁源化工有限公司内蒙内蒙黄河铬盐股份有限公司2湖北黄石振华化工有限公司2.2湖南湖南铁合金集团有限公司0.7103n格瑞化工造福企业重铬酸钠无钙与有钙焙烧消耗指标对比表项目单位先进无钙传统有钙V2O5铬回收矿耗(Cr2O350%计)吨/吨产品1.1301.300碱耗(Na2CO398%计)吨/吨产品0.8700.950酸耗(H2SO492.5%计)吨/吨产品0.4740.494白云石吨/吨产品1.500石灰石吨/吨产品0.650煤(烘渣用)吨/吨产品0.030.06天然气Nm3/吨产品750875电Kwh/吨产品400425水m3/吨产品1030蒸汽吨/吨产品57矿收率%9072浸取收率(Cr6+)%9995生产铬渣吨/吨产品0.82.5—3(正研究的液机氧化法)吨/吨产品(0.5)排渣量吨/吨产品0.651.5—3排渣水溶铬产量Cr6+(Cr2O3计)%0.21.0—2.0排渣酸溶铬含量Cr6+(Cr2O3计)%1.0—2.0排渣总铬(Cr2O3计)%6—84—6103n格瑞化工造福企业排渣湿法解毒可不可排渣解毒成本低高致癌物铬酸钙不含含碱式硫酸铬(以25%Cr2O3计)消耗成本比较表名称先进SO2还原法传统蔗糖还原法V2O5铬回收单价单耗成本单耗成本单价单耗成本Na2Cr2O7.2H2O80000.47738160.4773816铬粉(含Cr(OH)3约60%,含水约30%)收率95%20000.9751950硫磺18000.17306元/吨蔗糖50000.11550元/吨硫酸5000.522605000.56280原料合计成本412246262230占售价4800元的%85.8796.3746.46103n格瑞化工造福企业第五章土建1.设计遵循的规定、标准《建筑设计防火规范》GB50016-2006;《建筑结构荷载规范》:50009-2001(2006年版);《钢结构设计规范》:GB50017-2003;《砼结构设计规范》:GB50010-2002;《建筑抗震设计规范》GB50011-2001;《建筑地基基础设计规范》GB50007-2002;《构筑物抗震设计规范》GB50191-93;《门式钢架轻型房屋钢结构技术规程》CECS102∶98。2.设计主要参数2.1该地区的基本风压:W0=kPa。基本雪压:kPa。2.2该区域的所有构筑物的抗震设防烈度为7度第一组(0.05g)设防。2.3建(构)筑物结构抗震等级为三级。2.4该设计阶段无地质勘探资料,基础设计是按一般情况考虑,地基的承载能力特征值为Fak=200kPa。3.设计内容3.1公用建筑物:新建厂房平面尺寸54m×30m,单跨,钢筋砼平台39m×30m,局部三层,电气室,变压器室,塔区操作室,1#、2#泵房,车间办公室。且地坪、平台、墙裙都做防腐蚀处理。已建还原间和污泥处理间改造成除铬厂房,内部钢筋混凝土建构筑物部分拆除和新建。103n格瑞化工造福企业3.2除钒除铬工序:除钒待过滤液池,待除铬水池,除铬待过滤液池及设备基础。且各待过滤液池、设备基础、墙裙都做防腐蚀处理。3.3废水固定铵盐分解及除钙镁工序:石灰铵盐分解进水池,1#、2#浓缩池改造及设备基础。且各水池、设备基础、墙裙都做防腐蚀处理。3.4吹氨及吹氨尾气治理工序:新建治理塔钢筋混凝土框架30m×8m+30m×7m,6层框架,钢筋砼平台,风机房、中间储存池、应急事故池、操作控制室及设备基础。且各中间储存池、设备基础、墙裙都做防酸腐蚀处理。4.建筑设计4.1各建筑的平面布置详见工艺布置图,各立面简洁朴实。4.2建筑装修外墙:淡绿色立邦“美得丽”外墙乳胶漆。内墙:乳白色立邦“美得丽”内墙乳胶漆。楼地面:所有车间均做砼地面,其余做水泥砂浆楼地面。屋面:均为不上人屋面,高分子布胎卷材屋面。门窗:均为钢塑门窗。4.3各建构筑物建筑规模及主要参数见表15-1。5.结构设计5.1结构选型本工程各建筑物采用结构形式如下:钢筋砼排架结构:废水治理厂房;钢筋砼框架结构:厂房内办公室、配电操作室、1#水泵站、2#水泵站、风机房、变压器房、滤饼库、操作室等。砼框架结构:厂房内钢筋砼平台、塔框架平台。特种结构:管沟、工艺水池等。103n格瑞化工造福企业5.2地基及基础5.2.1地基基础设计无地勘资料,基础要求座于稳定的老土层上,地基承载力特征值暂按fak=200kPa考虑。5.3伸缩缝、沉降缝及抗震缝根据各建筑物的结构形式及使用功能的不同,本工程均按伸缩缝、沉降缝及抗震缝进行设计。6.材料6.1钢构件:均采用Q235-B钢;钢结构均须除锈、防腐;6.2钢筋:HPB235级、HRB335级、HRB400级钢筋。6.3排架柱、框架柱、梁、板均采用C25~35砼,基础采用C25钢筋混凝土,部分设备基础采用耐酸钢筋混凝土,水池采用防水砼(抗渗等级为P6级),设备基础二次灌浆层采用自流动灌浆料HCN-1(普通型),垫层采用C15素混凝土。6.4墙体:建筑外墙采用370厚烧结多孔砖墙围护,内墙采用240厚烧结多孔砖墙砌筑。103n格瑞化工造福企业103n格瑞化工造福企业建(构)筑物一览表序号项目名称生产类别耐火等级结构形式长度m跨度m层数柱顶标高M轨顶标高m吊车情况总建筑面积m2备注1废水除钒除铬厂房丁二级钢筋砼排架结构5430219.215.720/5t桥式起重机(共1台)2730单跨,柱距6m,全封闭式,基础采用柱下独立基础,砖墙围护,地面防腐处理,屋面采用钢筋砼屋面板,有组织排水,二层高7.0m21#泵房丁二级钢筋砼排架结构24617.0LX-2电动葫芦(1台)144总高4.2m,全封闭式,基础采用柱下独立基础,地面及内墙1米高防腐处理,内外墙均刷乳胶漆3电气室丁二级钢筋砼框架结构21617.0126总高4.2m,全封闭式,基础采用柱下独立基础,内外墙均刷乳胶漆4办公室戊二级钢筋砼排架结构21617.0126总高2.8m,全封闭式,基础采用柱下独立基础,内外墙均刷乳胶漆除钒待过滤液池特种结构6.845.64.876.6净空高4.5m,地下埋深4.5m,地上0.3m,2个,内壁防腐处理除铬待过滤液池特种结构7.03.54.849净空高4.5m,地下埋深4.5m,地上0.3m,2个,内壁防腐处理吹氨及吹氨尾气治理硫铵塔塔框架丁二级钢筋砼排架结构306.5、10.56层25.01430柱距8、7m,基础采用柱下独立基础,地面防腐处理,多层钢筋砼平台2#泵房丁二级钢筋砼排架结构186.3217.0LX-2电动葫芦(1台)113.76总高4.2m,全封闭式,基础采用柱下独立基础,地面及内墙1米高防腐处理,内外墙均刷乳胶漆塔区操作室丁二级钢筋砼框架结构67.013.042总高3.0m,全封闭式,基础采用柱下独立基础,内外墙均刷乳胶漆风机房丁二级钢筋砼排架结构247.016.55t手动葫芦(1台)168总高6.5m,全封闭式,基础采用柱下独立基础,内外墙均刷乳胶漆103n格瑞化工造福企业建(构)筑物一览表序号项目名称生产类别耐火等级结构形式长度m跨度m层数柱顶标高m轨顶标高m吊车情况总建筑面积m2备注一级吹氨塔上段进水池特种结构10.34.64.847.38净空高4.5m,地下埋深4.5m,地上0.3m,内壁防腐处理一级吹氨塔下段进水池特种结构10.33.924.840.376净空高4.5m,地下埋深4.5m,地上0.3m,内壁防腐处理二级吹氨塔进水池特种结构10.33.924.840.376净空高4.5m,地下埋深4.5m,地上0.3m,内壁防腐处理处理合格水外送水池特种结构10.33.224.833.166净空高4.5m,地下埋深4.5m,地上0.3m,内壁防腐处理焦化硫铵溶液储池特种结构10.33.224.833.166净空高4.5m,地下埋深4.5m,地上0.3m,内壁防腐处理塔事故水池特种结构4.04.04.027.0净空高4.0m,地下埋深3.8m,地上0.2m,内壁防腐处理变压器室丁二级钢筋砼框架结构9617.054总高7.0m,全封闭式,基础采用柱下独立基础,内外墙均刷乳胶漆车间楼梯间戊二级钢筋砼框架结构6617.036总高7.0m,全封闭式,基础采用柱下独立基础,内外墙均刷乳胶漆103n格瑞化工造福企业第六章供配电、照明及消防1.设计依据1.1有关专业提供的设计任务委托书;1.2国家有关设计标准及相关的规程规范。2.设计范围废水处理供配电、自动化和仪表设计。3.电力负荷及电压3.1电压等级(1)低压动力电压:AC380V三相;(2)照明电压:AC380/220V三相四线制;(3)控制电压:AC220V/DC220V/DC24V;(4)检修照明电压:AC24V(特殊环境l2V)。3.2电力负荷3.2.1计算负荷及年耗电量本工程总装机容量:3371kW(其中电加热器4*400KW无规律运行,不计入计算负荷)。本工程常用装机总容量:1770KW,同时利用系数0.65,计算负荷为1150KW本工程年耗电量约为5.797*106kWh(未算电加热器负荷,一年按5040小时作业时间计算)。本工程利用原有除铬间装机容量:168.25KW、浓缩池装机容量:147.6KW由原有车间供电,在计算新增常用装机总容量不计入。新增装机情况:除钒除铬工序:381.8KW废水铵盐分解工序:92KW103n格瑞化工造福企业吹氨及尾气治理工序:856.8KW公辅(行车、新建厂房废气抽风等):124.5KW电加热器:4*400KW=1600KW合计:3055.1KW本工程新增常用装机总计算负荷:(3055.1-1600)*0.65=945.8KW(电加热器1600KW不补偿)Pjs=945.8kW:Qjs=808.8kvar;Sjs=1244.5kVA;cosφ=0.76。补偿后:Pjs=945.8kW:Qjs=390kvar;Sjs=995.6kVA;cosφ=0.92。补偿约:418.8kvar。3.2.2变压器选择选择2台1600KVA变压器,把常用负荷和电加热负荷均分单台实际负荷约1297.8KW,富裕部分供厂内其他用电。修建一个变压器室放置。3.2.3负荷等级风机为二级负荷,其余设备均为三级负荷。4.供配电4.1供电电源由甲方负责提供两路380V独立电源(每路用电负荷不低于1600KW103n格瑞化工造福企业,包括两面高压柜、两台干式变压器、高压电缆);乙方负责变压器低于侧到低压进线柜的电缆以及低压配电柜等,两段单母线可互相倒换联络。变压器富裕容量供厂内相邻的其他用电负荷。4.2供配电本工程新建一个低压配电室,已建厂房、浓缩池、废水池的用电设备由已建供电系统供电。5.电气传动1#吹氨鼓风机和车间散点废气引风机采用380V变频器传动,2#吹氨鼓风机以及超过75KW的电机采用软启动,其他电机均采用直接启动;变频器采用西门子MM430系列、软启动采用正泰NJR2系例。操作方式为集中和机旁手动操作相结合。6.主要设备选型高压柜:KNY-28型(由甲方负责)变压器:干式变压器低压屏:GGD型主要元件:断路器选用正泰NA8、NM8型,接触器选用正泰NC2型,热电器选用正泰NR2型等。电缆:阻燃防腐型桥架:玻璃钢桥架7.电缆敷设本工程电缆采用电缆桥架和电缆沟或穿管埋地敷设。8.电气照明本工程照明电源电压采用~380/220V,灯具均采用节能灯具。9.防雷接地按三类防雷工业建筑物设防雷措施,保护接地、工作接地、防雷接地共一套接地装置,接地电阻不大于1欧。103n格瑞化工造福企业塔体防雷单独接地,接地电阻不大于1欧。10.消防10.1安全和消防设计作为承德建龙特殊钢有限公司年产4000吨五氧化二钒工程的安全和消防总体设计的组成部分,本项目不单列安全消防工程,不另行报审安全消防手续。10.2变压器室、配电室、电气设施按规程设置灭火装置;10.3配电柜柜底板采用防火隔板,控制室进出孔洞施工后全部封堵,设备安装后的孔洞用耐火泥封堵;103n格瑞化工造福企业第七章自动化1.设计范围本设计包括废水处理工序的自动化系统设计:2.控制电源2.1电压等级控制电源:AC220V、DC24V2.2电源控制电源引废水处理配电室配电柜。控制系统采用UPS供电。3.控制系统3.1控制方式和系统配置本工程A和B单元采用常规仪表显示,电气控制采用配电室集中操作和现场手动操作方式。C单元统采用三电一体化的自动化系统,采用PLC控制,系统有自动、集中手动和机旁手动三种操作方式。用CRT、鼠标和键盘组成的操作员站取代模拟屏和操作台,取消大部分二次仪表,在CRT上显示工艺流程、设备的运转,以及过程参数的变化,用键盘和鼠标设置参数、对设备进行操作,工艺系统设置一套PLC,PLC采用S7—300,予留工业以太网接口,设置一台操作员/工程师站,操作员/程师站采用工控机作为主机,操作系统采用WindowsXP中文专业版;操作员/工程师站配WinCC6.2完全中文版;编程软件采用STEP75.3中文版。操作员/程师站与PLC之间通过MPI进行通讯。其它公辅设施采用常规仪表和继电器控制。3.2控制站主要控制功能主要控制功能如下:三个氨塔液位控制;塔区水池液位控制;103n格瑞化工造福企业硫酸高位罐液位控制;二号塔进料泵喷淋和循环泵喷淋自动切换控制;吹氨尾气回收塔密度、PH控制;电加热温度控制;泵、阀联锁控制3.3操作地点及操作方式3.3.1操作地点设置机旁和集中两地操作。3.3.2操作方式各工艺设备在机旁操作箱上操作时,只具有现场手动操作方式,该操作方式下设备间只具备必要的安全联锁;而集中操作方式为操作站CRT操作方式,则具有自动方式和手动方式两种操作方式。⑴自动方式:在该方式下,根据工艺流程及预先设定的参数,各设备按程序控制自动运转,不需要人工的干预;⑵手动方式:由操作人员在CRT画面上对设备进行手动操作,各设备间保持相应的联锁;⑶现场手动方式:由操作人员在现场对设备进行单独的手动操作,设备间只具备必要的安全联锁。该方式用于设备的单机调试及维护。4.设备安装本工程PLC控制系统的控制站、I/O站和工程师站/操作员站安装在操作室内。5.电缆敷设本工程电缆采用电缆桥的形式敷设为主,辅以局部配管。6.其它6.1PLC系统接地与电气地采用联合接地方式,接地电阻≤1Ω;103n格瑞化工造福企业6.2控制室、操作室的进出电缆口采用防火泥封堵。103n格瑞化工造福企业第八章仪表1.设计范围提钒废气废水处理工程自动化仪表设计主要包括:除钒除铬系统、铵盐分解除硫酸根硬度系统、吹氨及烟气处理系统、氨气回收及硫铵精制系统等的常规自动化仪表的检测、控制设计。二级吹氨塔煤气燃烧热风炉仪表及控制系统待详设中确定。2.自动化水平过程显示控制系统采用PLC,把一次检测仪表的信号送入PLC控制系统,由PLC系统来完成数据处理,实现CRT集中显示,集中操作,集中管理和分散控制,使工艺参数保持在最佳范围。控制功能先进完备,控制方式设自动、控制室键盘手动及现场手动。仪表的信号交接通过I/O接口直接信号交接,所有交接信号必须经过隔离处理。3.检测项目(各点检测参照工艺流程节点控制图)3.1除钒除铬系统3.1.1水池、反应釜、塔液位检测:13套;3.1.2泵出口、压滤机进口压力检测:9套3.2铵盐分解及除硫酸根硬度系统3.2.1水池、反应釜液位检测:13套;3.2.2泵出口、压滤机进口压力检测:12套;3.2吹氨及烟气处理系统3.2.1塔、加热器、换热器温度检测:9套;3.2.2泵出口、压滤机进口压力检测:17套;3.2.3塔、水池液位检测:11套;3.2.4二吹氨塔内液体NH3-N在线检测:1套;3.2.5二吹氨塔顶NH3排放在线检测:1套;(由甲方负责购买安装)103n格瑞化工造福企业3.2.6达标排放池NH3-N在线检测:1套;(由甲方负责购买安装)3.2.7混合烟气流量检测;1套;3.2.8混合烟气压力检测;1套;3.2.9混合烟气温度检测;1套;3.2.10废水进吹氨塔流量:1套;3.2.11烟气脱硝除尘器烟气NH3-N在线检测:1套;3.3吹氨尾气治理及硫铵精制系统3.3.1风机、泵出口压力检测:10套;3.3.2塔、池液位检测:4套;3.3.3塔内PH在线检测:l套;3.3.4塔内在线密度检测:l套;3.3.5塔顶NH3在线检测:l套;(由甲方负责购买安装)3.3.6塔顶SO2在线检测:l套;(由甲方负责购买安装)3.3.7塔顶HCL在线检测:l套;(由甲方负责购买安装)3.仪表检测显示将有关工艺参数检测出来,一部分到PLC系统显示和控制,一路经无纸记录仪显示、记录、报警及控制等功能。4.仪表选型原则检测仪表主要立足于国内购买,选用性/价比高的产品。4.1一次测温元件选用PT100热电阻、K分度热电偶等;4.2压力检测采用1151智能型压力变送器和差压变送器等;4.3流量检测根据不同的介质和管径分别采用巍缔巴流量、电磁流量计、锥型流量计等;5.其它5.1103n格瑞化工造福企业仪表柜安装在控制室内,控制室的布置由电控专业统一考虑;一次仪表用仪表保护箱现场就近安装,不设一次仪表室。5.2仪表用电220VAC,电源由电气提供。5.3仪表接地电阻小于4Q。103n格瑞化工造福企业第九章热力1.设计内容1.1电加热烟气温度调节控制器;1.2蒸汽换热器;1.3反应釜、废水池、管道及设备保温。2.设计参数2.1炉窑余热烟气回转窑余热烟气产生量:2×10500Nm3/h,至烟气混合处温度≥160℃;熔化炉余热烟气产生量:3×3700Nm3/h,烟气混合处温度约550~600℃;2.2蒸汽采用钢铁公司余热蒸汽,压力0.3~0.4MPa,空气——蒸汽换热器用量83160吨/年,小时用量15t;冬季管道和罐釜、水池保温防冻,冬季临时用量约0.5吨/h。粗APV沉钒加热蒸汽(临时用量),与工艺APV沉钒所用加热蒸汽相同。接同一根蒸汽管道,蒸汽支管管径DN50。2.3压缩空气用于压滤机进料管吹扫。使用量:间断少量;使用压力:0.8MPa。3.主要设计决定压缩空气气和蒸汽均由厂区管网供应,由甲方敷设相应管网送至废水和烟气治理厂房界区内,本工程只考虑界区内管网系统设计。3.1压缩空气气供应系统103n格瑞化工造福企业压缩空气总管直径DN50,界区接点处设置总阀,每条支管设置支管阀,较长支管和操作频繁的支管在两端均设置操作阀。3.2蒸气供应系统余热蒸汽总管直径DN200,界区接点处设置总阀,支管设置支管阀和操作阀。粗APV蒸汽总管直径DN50,界区接点处设置总阀,支管设置支管阀和操作阀。4.管线废水和烟气治理管线包括压缩空气气和蒸汽两种管道;大部分管段沿厂区建构筑物的柱和墙体敷设,局部地方采用独立支架架空敷设。所有管道均利用补偿器自然弯转满足柔性设计要求;蒸汽疏水排入地沟;蒸汽管道外表只用防锈底漆,压缩空气管道除了防锈底漆还需调和面漆;蒸汽管道需要保温,主材为硅酸铝针织毯,保护层为镀锌铁皮。所有管道均使用无缝钢管,管道材质为20#钢,制造标准为GB/T8163-1999。6水泵、阀门、工艺管网采用蒸汽套管防冻,涂覆保温材料保温。。7各工艺储存池采用地下池设计,顶部加盖,检修孔活动板保温,蒸汽直接加热解冻。8每个反应釜设蒸汽直接加热解冻。103n格瑞化工造福企业第十章建构筑物及设备防腐1.V2O5废水组成决定了废水水池、废水治理厂房地坪、废水治理药剂罐区地坪和废水治理工艺设备设施工作时所面临的腐蚀问题,其腐蚀因子复杂,主要为H2SO4/(NH4)2SO4/V5+/Cr6+/Cl—/Na2SO4/NaOH/NH4OH等,而且长期处在较高的环境温度(≤60℃)之下工作。因此,对该车间地坪的防腐不同于普通的工业防腐,属于重防腐。2.现场环境与要求根据该车间所处工作环境,对防腐提出以下要求:⑴具有较强的耐酸、碱腐蚀和耐高温腐蚀;⑵地坪外观光滑平整,具有高耐磨性,抗冲击性高;⑶具有优良的耐老化性能;⑷能够耐-40℃低温。3.池子和设备设施的防腐设计根据国内钒厂腐蚀状况和防腐实践,采用威钢钒厂对该生产工艺设备、池子地坪防腐的成功经验,设计采用100%固含量聚氨基甲酸乙酯防腐材料及技术,达到重防腐等级。100%固含量聚氨基甲酸乙酯涂层防腐体系设计:a、基材处理:达到防腐工艺指定要求;b、封闭层:渗透型环氧封闭底漆(一道);c、防腐层:100%固含量聚氨基甲酸乙酯涂层(2mm)。(颜色由客户选定)103n格瑞化工造福企业聚氨基甲酸乙酯涂层封闭层基材4所选涂料的特点及技术指标4.1100%固体含量聚氨基甲酸乙酯的技术特点100%纯固态聚氨基甲酸乙酯涂料技术是一种新型“万能”涂装技术,它集塑料、橡胶、涂料、玻璃钢多种功能于一身,全面突破了传统环保型涂装技术的局限。100%纯固态聚氨基甲酸乙酯涂料可以完全或部分替代传统的环氧树脂、玻璃钢、氯化橡胶、氯磺化聚乙烯以及聚烯烃类化合物,在化工防腐、管道、建筑、舰船、水利、交通、机械、军事、矿山耐磨等行业具有广阔的应用前景。100%固体含量聚氨基甲酸乙酯不含任何溶剂或挥发性的有机化合物,涂层通过化学反应形成100%固体含量聚氨基甲酸乙酯涂层,因而涂层致密性好,反应过程中不会产生针孔和任何漏点;并且涂料的A、B两组分及其反应物中均不含有胺类、煤焦油等有毒物质,施工过程中不会对环境造成污染,对人体无害;涂料的A、B两组分及其反应物都不属易燃物,施工过程中安全性能好;聚氨基甲酸乙酯的固化速度非常快,5~10min即可完全固化,不会产生流淌、凸瘤、麻面等缺陷,而且中间过程产生污染的可能性降到了最低,100%固体含量聚氨基甲酸乙酯A、B两组分发生反应形成涂层的过程是一个放热反应过程,利用自身的热量可大大加快反应的速度,即使在-40℃的低温情况下,几十分钟也会完全固化,因而特别适合冬季防腐施工作业。103n格瑞化工造福企业该技术和材料特别适合于防腐层日常的维护修补,对生产作业不造成严重影响。1)快速固化,可在任意曲面、斜面及垂直面上喷涂成型,不产生流淌现象,5~30秒钟凝胶,5分钟即可达到步行强度;2)涂层对环境的水分、湿气不敏感;3)100%固含量,无毒、无污染,环境友好;4)一次施工即可达到厚度要求,克服了多层多次施工的弊病;5)优异的物理、化学性能,如抗张强度、柔韧性、耐老化、耐介质、耐磨性、防腐等;6)热稳定性好,可在-40~130℃下长期使用;7)加入颜、填料,可制成不同颜色涂层;100%固体含量聚氨基甲酸乙酯涂层具有如下特点:1)外观非常光滑平整,漆膜致密饱满;具有优良的防腐性能,使用寿命长;2)与钢材、水泥、铸铁等多种材料有着极强的附着力;3)具有高耐磨性,决定了它可广泛适用于要求耐磨的外防腐、高流速和高磨蚀情况;4)具有高韧性,抗冲击性高;5)具有良好的抗阴极剥离性,其性能与环氧粉末涂层相当;6)非常致密,抗渗性好,没有任何针孔,抗渗性非常好;7)防腐涂层是高交联度的聚合体,因此它的化学性质非常稳定,在10%NaOH、10%HCL、5%NaCL和柴油中浸泡90天没有任何变化;8)防腐涂层致密无针孔,它的耐击穿电压和体积电阻率指标与环氧粉末涂层相当,现场检漏电压实测值达到了12000v/mm。103n格瑞化工造福企业100%固体含量聚氨基甲酸乙酯材料性能耐化学介质:耐化学介质性能十分突出,可耐受绝大多数介质的长期侵蚀介质名称结果介质名称结果10%醋酸很好二甲苯变色、好10%盐酸很好防冻液很好10%磷酸很好正己烷很好20%硫酸很好汽油很好20%氨水很好煤油很好20%氢氧化钾变色、好柴油很好50%氢氧化钠变色、好液压油很好饱和盐水很好硝酸铵很好力学性能:韧性好,同时具有表面硬度高、弹性好的特点,有优良的耐磨性和耐久性项目指标拉伸强度(MPa)28硬度(Shore)D75伸长率(%)180撕裂强度(KN/m)65.4100%伸长模量(MPa)3.4~13.7耐老化性能:有优异的耐老化性能,不会出现粉化和开列现象项目老化前老化后拉伸强度(MPa)13.513.4伸长率(%)137110撕裂强度(KN/m)76.484.4103n格瑞化工造福企业硬度(ShoreD)5963附着力:在金属、混凝土、塑料、木材等多种底材上均具有良好的附着力底材涂层附着力混凝土(纯材料)4.8混凝土(带底漆)7.0钢(喷砂至Sa2.5级)>14.0铝>14.0安全性能:100%固体含量聚氨基甲酸乙酯涂料使用安全,对环境无污染产品LD50(mg/kg)聚氨基甲酸乙酯聚合MDI5,000-10,000多元醇2,000-5,000胺固化环氧树脂胺500-4,000环氧树脂低于2000封闭层:渗透型环氧封闭底漆的技术标准该涂料封闭性好,不受环境、湿度、温度影响,涂层耐磨、附着力强,耐水极佳,耐化学介质性好。技术指标:项目指标参照国标漆膜颜色及外观平整光滑目视附着力(划圈法、级)1GB/T1720-79冲击强度(公斤/厘米)50GB/T1732-93柔韧性(毫米)1GB/T1731-93干燥时间表干(小时)≤2GB/T1728-79干燥时间实干(小时)≤10GB/T1728-79103n格瑞化工造福企业硬度(摆杆法)≥0.5GB/T1730-93防腐层:100%固含量聚氨基甲酸乙酯涂层(2mm)1)涂料配比A:B=1:1颜色:甲方选定2)用专用喷涂机进行喷涂3)理论涂布率1.3kg/mm.m2设计涂层厚度为2mm5施工及验收标准GB50212-91《建筑防腐败工程施工及验收规范》103n格瑞化工造福企业第十一章化检验1.根据国家《钒工业污染物排放标准》的规定,由甲方按下述标准规定组织实施水污染物排放浓度限值测定和大气污染物限值测定,按规定要求配置化检验设备、设施和人员。表7水污染物浓度测定方法标准序号污染物项目方法标准名称方法标准编号1PH水质PH值的测定玻璃电极法GB6920-862悬浮物水质悬浮物的测定重量法GB11901-893化学需氧量(CODCr)水质化学需氧量的测定重铬酸盐法GB11914-89水质化学需氧量的测定快速消解分光光度法HJ/T399-20074硫化物水质硫化物的测定亚甲基蓝分光光度法GB/T16489-1996水质硫化物的测定直接显色分光光度法GB/T17133-1997水质硫化物的测定碘量法HJ/T60-2000水质硫化物的测定所相分子吸收光谱法HJ/T200-20055氨氮水质铵的测定蒸馏和滴定法GB7478—87水质铵的测定纳氏试剂比色法GB7479—87水质铵的测定水杨酸分光光度法GB7481—87水质铵的测定气相分子吸收光谱法HJ/T195—20056总氮水质氮的测定碱性过硫酸钾消解分光光度法GB11894—89水质氮的测定气相分子吸收光谱法HJ/T199—20057总磷水质总磷的测定钼酸铵分光光度法GB11893—898氯化物水质氯化物的测定硝酸汞滴定法HJ/T343—2007水质氯化物的测定硝酸银滴定法GB11896—899石油类水质石油类和动植物油的测定红外光度法GB/T16488—196610总镉水质镉的测定双硫腙分光光度GB7471—87水质铜、锌、铅、镉的测定原子吸收分光光度法GB7475—8711总铬水质总铬的测定GB7466—8712六价铬水质六价铬的测定二苯碳酰二肼分光光度法GB7467—8713钒水质钒的测定石墨炉原子吸收分光光度法GB/T14673—93水质钡的测定钽试剂(BPHA)萃取分光光度法GB/T15503—1995103n格瑞化工造福企业14总砷水质总砷的测定二乙基二硫代氨基钾酸银分光度法GB7485—8715总汞水质总汞的测定冷原子吸收分光光度法GB7468—87水质总汞的测定高锰酸钾—过硫酸钾消解法双硫腙分光光度GB7469—87表8大气污染物浓度测定方法标准序号污染物项目方法标准名称方法标准编号1二氧化硫固定污染源排气中二氧化硫的测定碘量法HJ/T56—2000固定污染源排气中二氧化硫的测定定电位电解法HJ/T57—20002颗粒物固定污染源排气中颗粒物测定与气态污染特采样方法GB/T16157-19963氯化氢固定污染源排气中氯化氢的测定硫氰酸汞分光光主法HJ/T27-19994硫酸雾硫酸浓缩尾气硫酸雾的测定铬酸钡比色法GB4920-855氯气固定污染源排气中氯气的测定甲基橙分光光度法HJ/T30-19992.主要检验项目2.1除钒除铬工序检验项目除钒前废水需检验元素:V5+、Cr6+、TCr除铬前废水需检验元素:V5+、Cr6+、TCr除铬后废水需检验元素:V5+、Cr6+、TCr粗APV:V2O5含量、氨水合物含量铬干粉:Cr含量、折算成Cr(OH)3含量、Fe含量、水分含量聚硅酸铁液:Fe含量2.2石灰乳(碳酸氢铵)分解固定铵盐和除钙镁离子工序石灰粉检验:CaO含量、CO2含量石灰乳分解反应后:碱度(PH)103n格瑞化工造福企业碳酸氢铵除钙后:碱度(PH)、现场用指示剂检测钙镁离子含量2.3吹氨及尾气治理硫铵工序一级吹氨塔出水反应釜处理前:V5+、Cr6+、TCr一级吹氨塔出水反应釜处理后:V5+、Cr6+、TCr、氨氮3.外排口达标外排水池:化验V5+、Cr6+、TCr、CODcr、PH、SS4.本项目工艺所需外购化学药剂,按相关标准进行质量检验。103n格瑞化工造福企业第十二章安全、环保、职业卫生未完待续本项目进行安全、环保、职业卫生专项初步设计,详见承德建龙公司五氧化二钒工程废水及烟气综合治理利用安全、环保、职业卫生专项初步设计。103n格瑞化工造福企业第十三章投资概算1.概况本工程为“承德建龙公司五氧化二钒工程废水及烟气综合治理利用”初设阶段投资概算,其费用包括工艺、热力、供电、自动化、仪表、土建、化检验、工艺管网、建构筑物防腐等专业。2.编制原则根据现行定额、类似工程指标、当期材料设备价格编制,编制主要依据如下:2.1定额依据:SGD5-2000,本工程费率按一级二类计取。2.2材料设备价格:材料按市场信息价,设备为市场询估价或参考类似工程估价;2.3设计费:按[2002]10号文设计收费标准计算,按4.0%计取;2.4可研编制费:按[1999]1283号文收费标准计算,按1.5%计取;2.5各费用取费:⑴联动试车费20万元;⑵培训费按20万元;103n格瑞化工造福企业承德建龙提钒厂废水处理工程概算表单位:万元序号项目或工程名称概算值合计备注建筑费安装费设备费防腐费一工程费用 1土建651.490.33136.05790.84 2工艺、设备、管网 2.1除钒除铬工序33.75425.2944.26503.3 2.2固定铵盐分解、除硬度工序12.65181.7520.88215.28 2.3吹氨及烟气、尾气治理硫铵精制工序157.6511749.8362.741970.221 3电气、仪控、照明29.52317.8347.32 4公辅8.06127.54135.6 小计651.44241.9312805.21263.933962.561 二工程建设取费 1设计费148工程费用4.0%2可研、方案编制费55.6工程费用1.5%3试车费204培训费20 小计243.6 合计4206.161 103n格瑞化工造福企业承德建龙提钒厂废水处理工程概算分项表单位:万元序号项目或工程名称概算值合计备注建筑费安装费设备费防腐费1土建厂房267.75267.751620m2,H=19.2m厂房内操作平台57.1337.794.831110m2,H=7.0m塔框架、操作平台114.4114.41430m2,H=20m电气室10.0810.08126m21#、2#泵房20.628.5129.13257.76m2办公室更衣室7.567.56126m2办公室、电气室取暖0.333.3废水事故应急储水池1×26.7×5.7×4.5(已建)400m3废水调节池2×26.7×4.2×4.5(已建)600m3废水中间储存池1×26.7×2.7×4.5(已建)200m3除钒待过滤液池15.1614.429.562×6.84×5.6×4.5除铬待过滤液池10.910.4321.332×7.1×3.5×5.0聚硅铁液储池7.587.214.781×6.84×5.6×4.5待除铬水池9.138.7217.851×8.24×5.6×4.5除钒除铬工序泵基础1.71.7C30砼,钢筋HRB400级固定铵盐分解工序泵基础0.690.69C30砼,钢筋HRB400级1#浓缩池溢流集水槽基础0.950.95风机房15.1415.14168m2103n格瑞化工造福企业一级吹氨塔上段进水池9.469.0318.491×10.3×4.62×4.5215m3一级吹氨塔下段进水池7.927.5615.481×10.3×3.92×4.5180m3二级吹氨塔进水池7.927.5615.481×10.3×3.92×4.5180m3焦化硫铵过滤液池6.66.312.91×10.3×3.22×4.5150m3处理合格外送水池6.66.312.91×10.3×3.22×4.5150m3塔事故水池3.93.657.551×4.0×4.0×4.0精制硫铵液储池9.18.6917.791×8.24×5.6×4.5205m3烟气脱硝除尘器基础2.472.473.0×3.0×2.522.5m3C30砼,钢筋HRB400级一级吹氨除尘塔基础7.557.55∮5.0×3.568.68m3C30砼,钢筋HRB400级二级吹氨塔基础6.976.97∮4.8×3.563.3m3C30砼,钢筋HRB400级一级吹氨鼓风机基础0.470.474.27m3C30砼,钢筋HRB400级二级吹氨鼓风机基础0.470.474.27m3C30砼,钢筋HRB400级1#泵房水泵基础3.83.8C30砼,钢筋HRB400级共吹氨尾气治理及焦化硫铵精制塔基础6.976.97∮4.8×3.563.3m3C30砼,钢筋HRB400级已建还原、污泥间改造1010铬粉钢棚仓库、墙、地坪、大门1010废水池顶加盖、围堰作滤布冲洗场地7.37.3风管支架基础5.25.2小计651.490.33136.05790.842工艺及设备2.1除钒除铬工序工艺103n格瑞化工造福企业反应釜110m38.80688.0619.28116.1464台搅拌器0.96162.819.764台,11Kw/台,50~70r/min除钒程控厢式压滤机200m23.66063.62台,5.5Kw/台增设除铬程控厢式压滤机100m20.91515.91台,3.7Kw/台风管、风阀1.818.38.828.9DN900,风管长95m,风阀7个除钒加料泵200m3/h.20m0.498.268.752台IHF150-125-250/22Kw/废水池泵房除钒过滤泵50m3/h.80m0.335.545.872台,立式自吸SJB80-50-25037Kw/2#泵房除铬加料泵200m3/h.23m0.6610.9511.612台2•G150WFB-AY200L1-2V137Kw/台除铬过滤泵0.254.34.553台,40KG型Q=20-36-52m3/hH=63-59-57.530Kw/利用原废水池1台,新增2台除铬间除铬高位硫酸罐利用NaOH储液罐含钒滤饼酸溶罐0.5585.582.788.918单重6.2DN3.0×5.51个含钒滤饼洗涤罐0.5585.582.788.918DN3.0×5.51个搅拌器0.5492.111.643台,11Kw/台,100r/min程控厢式压滤机40m21.83031.82.2Kw/台3台沉钒罐0.5585.582.788.918DN3.0×5.51个滤饼装料车9.69.648个聚硅酸铁输送泵0.254.154.42台SJB100-65-2507.5KwQ=50m3/h、H=20m含钒饼酸溶罐抽出过滤泵利用废水池已有2PNJFB型Q=27-40-50m3/h、H=40-33-36m2台18.5Kw/台103n格瑞化工造福企业钒饼洗涤罐抽出过滤泵利用废水池已有2PNJFB型Q=27-40-50m3/h、H=40-33-36m2台18.5Kw/台沉钒罐抽出过滤泵0.142.252.39新增2PNJFB型Q=27-40-50m3/h、H=40-33-36m2台18.5Kw/台除钒8‰PAM溶解制备罐0.050.540.841.43∮2.0×1.652个PAM搅拌器1122台,2.2Kw/台,30r/min除铬8‰PAM溶解制备罐利用已有加药装置钢平台0.55.31.16.92#泵房单梁行车改造LX-2额定吊重:2吨1台干化机2.134.536.61台1#皮带机0.42.32.7TD6501台2#皮带机0.42.32.7TD6501台工艺管网、阀门8.181.289.3含已有废水池、除铬间管网改造小计33.75425.2944.26503.32.2固定铵盐分解、除硬度工序工艺铵盐分解反应釜4.444.0411.6460.08110m3/台,2台、带扰流板搅拌器0.7813215.782台,18.5Kw/台,200r/min反应釜抽出泵200m3/h.20m0.498.268.752台,SJB150-125-25022Kw/台浓浆输送泵利用1#、2#浓缩池已有4台泥浆泵40NG型103n格瑞化工造福企业Q=20-36-52m3/h,H=63-59-57.5m30Kw1#、2#浓缩池积液坑泵利用原有2台2G40WFB-A2型Q=5-8-10m3/h,H=15-13-11m,N=2.2KwPAM搅拌加药槽11利用原有2个还原槽(Ф1.2×1.5),配搅拌器2台碳酸氢铵搅拌溶解加药槽1.31.3利用已有2个焦亚硫酸钠储罐(Ф2.0×2.4)N=1.5Kw1#浓缩池溢流集水槽0.535.32.78.53DN3.0×4.51个底流接1#浓浆槽集水槽输送泵0.254.154.42台SJB100-65-2507.5KwQ=50m3/h、H=20m石灰粉装卸罐454515个钢平台棚1.413.53.2418.14配1吨电动葫芦工艺管网、阀门4.847.552.3含浓缩池管网改造小计12.65181.7520.88215.282.3吹氨及烟气、尾气治理硫铵精制工序工艺熔化炉烟道调节阀1.321.622.9耐温1200℃,通径DN600,管道DN820,3个熔化炉汇合烟道高温电动蝶阀2.343941.34通径DN12003个熔化炉烟道改造0.98.59.4空气补充电动调节阀0.47.27.6DN6001个熔化炉烟气风管429.713.4847.18通径DN1200,外径1400,长约110m内外保温、含支架熔化炉高温烟气引风机2.13537.1风量:5.0万m3/h,耐温1200℃,变频调速,55kW回转窑烟气风管0.66.53.810.9DN700长约45m外保温、含支架高温电动蝶阀1.382324.38DN7002个103n格瑞化工造福企业混合烟气管1.615.86.323.7DN1400长约30m外保温、含支架烟气脱硝除尘器9.5595.5105.05DN3.0×211台配转运斗5个一级塔吹氨烟气电加热器3.96568.94台400Kw/台一级吹氨除尘塔43.04418.9461.94DN5.0×28.51座二级吹氨塔24.66246.6271.26DN5.0/4.2×23.51座气液分离器2.4524.51.2528.2DN3.0×8.0一级吹氨塔鼓风机(含膨胀节、锥管短接、调节阀)1.5525.827.35风量:8.5万m3/h,风压:8000Pa,耐温300℃,功率250Kw,1套二级吹氨塔鼓风机(含膨胀节、锥管短接、调节阀)0.661111.66风量:6万m3/h,风压:4500Pa,耐温150℃,功率110Kw,1套一级塔上段喷淋泵50m3/h.80m2台0.335.545.87立式自吸泵2·G80WFB-E37Kw/台一级塔下段喷淋泵50m3/h.80m2台0.335.545.87立式自吸泵2·G80WFB-E37Kw/台一级塔抽出泵200m3/h.20m2台0.58.268.76IHF150-125-25018.5Kw/台一级塔废水处理反应釜4.444.0411.6460.08110m32台搅拌器2台0.6110.2212.8111Kw/台,60r/min程控厢式压滤机200m22台3.66063.65.5Kw/台处理反应釜抽出压滤泵100m3/h.80m2台0.335.545.87IHF100-65-25037Kw/台,2900r/min二级塔循环喷淋泵100m3/h.50m2台0.294.765.05IHF100-65-20030Kw/台,2900r/min103n格瑞化工造福企业二级塔补充水喷淋水泵100m3/h.51m2台0.366.066.42立式自吸泵2·G100WFB-E145Kw/台合格水外送泵50m3/h.19m1台0.1222.12立式自吸泵2·G100WFB-C215Kw/台氨水蒸发添加系统0.959.510.45一级塔出风管氨水收集罐0.141.40.31.84DN1.2×1.51套蒸汽换热器1.956566.951台吹氨尾气治理硫铵精制塔17.9178.6196.5DN4.0/3.0×19.01座焦化硫铵溶解罐利用已有一、二级中和槽(Ф2.0×2.5)N=2.2Kw硫酸高位槽利用已有焦亚硫酸钠储液槽(2.5×1.5×1.0)焦化硫铵程控厢式压滤机60m20.61010.62.2Kw/台1台尾气治理塔循环泵100m3/h.50m2台0.294.765.05IHF100-65-20037Kw/台,2900r/min焦化硫铵液补充泵25m3/h.20m2台0.223.623.84自吸泵SJB65-50-1254Kw/台,2900r/min精制硫铵程控厢式压滤机60m20.61010.62.2Kw/台1台硫铵液储池外送泵25m3/h.20m2台0.223.623.84自吸泵SJB65-50-1255.5Kw/台,2900r/min精制硫铵计量罐0.23.80.84.8DN1600,2个散点废气引风机(含膨胀节、锥管短接、调节阀)0.76212.81.214.7621台,70000m3/h,常温,入口风压1000Pa出口风压3000Pa散点风管1.313.28.4722.97DN1000,长90m,风阀6个103n格瑞化工造福企业各塔之间风管3.221.513.538.2尾气塔前电动蝶阀0.58.59DN1200厂房废气入塔前电动蝶阀0.457.57.95DN1000星型卸灰阀0.0590.590.649DN300风机房单梁滑车0.514.34.81额定吊重:5吨1台含钢轨风机房手拉葫芦0.30.3额定起重能力:5吨1台1#泵房单梁行车利用已有LX-2起重机1台改造,起重量2吨,N=3Kw工艺管网、阀门16.5165.3181.8小计157.6511749.8362.741970.2213电气、仪控、照明电气柜8.28290.2GGD型15面变频器柜11112GGD型1面(200Kw)变频器柜0.888.8GGD型2面(55Kw)补偿柜0.444.4GGD型(418.8kvar)1面PLC系统3.13134.1S7-300(约780点)1套仪表柜11011KG-2212面压力检测仪1.51516.545套温度检测仪0.444.410套PH计0.333.3在线式2套密度计0.353.53.85一体式在线1套二级吹氨塔废水氨氮检测仪0.858.59.35一体式在线1套脱硝器烟气在线氨氮在线检测仪0.842828.841套103n格瑞化工造福企业液位检测仪1.21213.237套液位检测仪0.363.63.96差压式4套巍缔巴流量计0.515.15.611套(带温度和压力补尝)电磁流量计0.222.21套动力电缆0.454.54.95VV-3×240+1×120100米动力电缆0.424.24.62ZR-VV-3×120+1×70120米动力电缆11011ZR-VV-3×70+1×35400米动力电缆0.999.9ZR-VV-3×50+1×25600米动力电缆0.777.7ZR-VV-3×35+1×16700米动力电缆11011ZR-VV-3×16+1×101000米动力电缆0.181.81.98ZR-VV-3×10+1×6400米动力电缆0.222.2ZR-VV-3×4+1×2.51400米控制电缆0.999.9KVVR-7×1.54500米控制电缆0.323.23.52KVVR-4×1.52000米屏蔽电缆0.444.4KVVRP-4×1.52000米屏蔽电缆0.363.63.96KVVRP-2×1.53000米桥架0.484.85.28玻璃钢400×200150米桥架0.333.3玻璃钢200×100150米接地、防雷0.222.24个塔、电气厂房等照明0.444.4消防0.355.3小计29.52317.8347.324公辅103n格瑞化工造福企业双梁桥式起重机3.0525520/5吨,轨距28.5m干式变压器2.44042.4SCD10型2台高压柜0.961616.96KNY282台高压电缆1.211.8413.04YJV22-15KV-3*95320m高压电缆桥架0.31.51.8玻璃钢桥架400*200高压电缆桥架支架0.233.2潜水泵2.42.42台,配水带50米磅秤0.80.84台,量程200Kg小计8.06127.54135.6103n格瑞化工造福企业附表:主要设备表序号设备名称型号及技术参数单位数量重量Kg推荐制造单位备注单重总重一除钒除铬工序1除钒反应釜∮5.0m×6.0m110m3N=11Kw套2重防腐2除铬反应釜∮5.0m×6.0m110m3N=11Kw套2重防腐3程控厢式明流压滤机过滤面积200m2/台,滤板1600mm×1600mm,外形7343×2130×2100过滤压滤0.8MPa,N=5.5Kw台2除钒用4程控厢式明流压滤机过滤面积100m2/台,滤板1000mm×1000mm,外形6740×2530×3002过滤压滤0.8MPa,N=3.7Kw台3除铬用(新增1台)5铬饼干化机GS-3N=11Kw台1预留6化工衬氟泵IHF150-125-250,200m3/h,扬程20m22Kw台2除钒反应釜加料7立式自吸泵SJB80-50-250,50m3/h,扬程80m37Kw台2除钒过滤103n格瑞化工造福企业8除铬加料泵2•G150WFB-AY200L1-2V137Kw/台200m3/h,扬程23m台2除铬反应釜加料9除铬过滤泵40KG型Q=20-36-52m3/h,H=63-59-57.5N=30Kw台3新增2台10除钒8‰PAM溶解制备罐∮2.0×1.65套2N=2.2Kw/台11除铬8‰PAM溶解制备罐套2原有,N=1.15Kw/台12电动单梁悬挂起重机LX-2起重量2吨,起吊高度6m台1已有改造N=3.8Kw13含钒滤饼酸溶罐DN3.0×5.5套1N=11Kw14含钒滤饼洗涤罐DN3.0×5.5套1N=11Kw15程控厢式明流压滤机过滤面积40m2/台,滤板1000mm×1000mm,外形4350×1500×1555过滤压滤0.8MPa台3N=2.2Kw16沉钒罐DN3.0×5.5套1N=11Kw17除铬高位硫酸罐2.5×1.5×1个1原NaOH储液槽18聚硅酸铁液输送泵SJB100-65-250Q=50m3/hH=20m7.5Kw个219含钒滤饼酸溶罐抽出过滤泵2PNJFB型Q=27-40-50m3/hH=40-33-36mN=18.5Kw台2利用原有20钒饼洗涤罐抽出过滤泵2PNJFB型Q=27-40-50m3/hH=40-33-36mN=18.5Kw台2利用原有103n格瑞化工造福企业21沉钒罐抽出过滤泵2PNJFB型Q=27-40-50m3/hH=40-33-36mN=18.5Kw台2新增二废水固定铵盐分解除硬度工序1废水固定铵盐分解反应釜∮5.0m×6.0m110m3/套N=18.5Kw套2带扰流板2反应釜抽出泵SJB150-125-250Q=200m3/hH=20mN=22Kw台23浓浆输送泵40NG型Q=20-36-52m3/hH=63-59-57.5mN=30Kw台4利用1#、2#浓缩池已有41#、2#浓缩池积液坑泵2G40WFB-A2型Q=5-8-10m3/hH=15-13-11mN=2.2Kw台2利用1#、2#浓缩池已有5PAM搅拌加药槽Ф1.2×1.5N=1.5Kw套2利用原有还原槽,配搅拌器6碳酸氢铵搅拌溶解加药槽Ф2.0×2.4N=1.5Kw套2利用原有焦亚硫酸钠储罐71#浓缩池溢流集水槽DN3.0×4.5套18集水槽输送泵SJB100-65-250Q=50m3/hH=20mN=7.5Kw台2三吹氨及烟气、尾气处理和硫铵精制工序1烟气脱硝除尘器DN3.0m×21m套1配转运斗5个2蒸汽换热器换热面积660m2台1316L不锈钢3烟气电加热器400Kw/台,不锈钢套管316L台4103n格瑞化工造福企业4一级吹氨除尘塔DN5.0m×28.5m座1316L不锈钢5二级吹氨塔DN5.0/4.2m×23.5m座1316L不锈钢6气液分离器DN3.0m×8.0m台17一级吹氨塔风机85000m3/h,风温~130℃,入口风压1500Pa,出口风压5000PaG6-51-1No13F-4,电机380V/250Kw套1含膨胀节,锥管短接、调节阀8二级吹氨塔风机60000m3/h,风温~130℃,入口风压300Pa,出口风压3000PaG6-51-1No11F-8,电机380V/110Kw台1含膨胀节,锥管短接、调节阀9立式自吸泵2·G80WFB-E50m3/h,扬程80m37Kw台2一级吹氨塔上段喷淋10立式自吸泵2·G80WFB-E50m3/h,扬程80m37Kw台2一级吹氨塔下段喷淋11化工衬氟耐酸泵IHF150-125-250200m3/h,扬程20m18.5Kw台2一级吹氨塔抽出12一级吹氨塔废水处理反应釜∮5.0m×6.0m110m3/套N=11Kw套213程控厢式明流压滤机过滤面积200m2/台,滤板1600mm×1600mm,外形7343×2130×2100过滤压滤0.8MPaN=5.5Kw台2103n格瑞化工造福企业14化工衬氟耐酸泵IHF100-65-250100m3/h,扬程80mN=37Kw台2处理反应釜抽出压滤15化工衬氟耐酸泵IHF100-65-200100m3/h,扬程50mN=30Kw台2二级塔循环16立式自吸泵2·G100WFB-E1100m3/h,扬程51mN=45Kw台2二级吹氨塔进水喷淋17立式自吸泵2·G100WFB-C250m3/h,扬程19mN=15Kw台1合格外送水泵18氨水喷入系统套119煤气热风窑座120吹氨尾气治理硫铵精制塔DN4.0/3.0×19.0座1316L不锈钢21焦化硫铵溶解罐Ф2.0×2.5N=2.2Kw套2利用已有一、二级中和槽22硫酸高位槽2.5×1.5×1套1利用已有焦亚硫酸钠储液槽23化工衬氟耐酸泵IHF100-65-200100m3/h,扬程50mN=37Kw台2治理塔循环24立式自吸泵SJB65-50-12525m3/h,扬程20mN=7.5Kw台2治理塔补充25焦化硫铵程控明流箱式压滤机过滤面积40m2/台,滤板1000mm×1000mm,外形4350×1500×1555过滤压滤0.8MPa台1N=2.2Kw26过滤面积40m2/台,滤板台1N=2.2Kw103n格瑞化工造福企业精制硫铵程控明流箱式压滤机1000mm×1000mm,外形4350×1500×1555过滤压滤0.8MPa27立式自吸泵SJB65-50-12525m3/h,扬程20mN=7.5Kw台2硫铵液储池外送泵28高温电动蝶阀DN600个329熔化炉高温引风机风量5.0万m3/h,风压2000Pa,耐温1200℃,功率55Kw台1含膨胀节,锥管短接、调节阀30高温电动蝶阀DN1200个331电动蝶阀DN1200台132电动蝶阀DN1000台133星型卸灰阀DN300台134电动单梁悬挂起重机LX-2起重量2吨,起吊高度6m台1已有改造N=3.8Kw35振动器台436空气补充电动调节阀DN600台1四电气、仪控1电气柜GGD型面152变频器柜GGD型面13补偿柜GGD型(194kvar)面1103n格瑞化工造福企业4PLC系统S7-300(约780点)套15仪表柜KG-221面26压力检测仪套457温度检测仪套108酸度计在线套29密度计一体式在线套110二级废水氨氮检测仪在线套111脱硝器烟气氨氮检测仪在线套112液位检测仪套3713液位检测仪差压式套414巍缔巴流量计套115电磁流量计套116外排水CODcr分析仪套1甲方负责17外排水NH3-N分析仪在线套1甲方负责18外排烟气NH3分析仪在线套1甲方负责103n格瑞化工造福企业19烟气SO2分析仪在线套1甲方负责20烟气HCl分析仪在线套1甲方负责21动力电缆ZR-VV-3×10+1×6米40022动力电缆ZR-VV-3×4+1×2.5米140023控制电缆ZR-KVVR-7×1.5米450024控制电缆ZR-KVVR-4×1.5米200025屏蔽电缆ZR-KVVRP-4×1.5米200026屏蔽电缆ZR-KVVRP-2×1.5米300027动力电缆VV-3×240+1×120米10028动力电缆ZR-VV-3×120+1×70米12029动力电缆ZR-VV-3×70+1×35米40030动力电缆ZR-VV-3×50+1×25米60031动力电缆ZR-VV-3×35+1×16米70032动力电缆ZR-VV-3×16+1×10米100033桥架玻璃钢400×200米15035桥架玻璃钢200×100米150五公辅103n格瑞化工造福企业1双梁桥式起重机20/5吨,轨距28.5m台1N=64Kw2干式变压器SCD10-1600台23潜水泵套2103