- 364.15 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

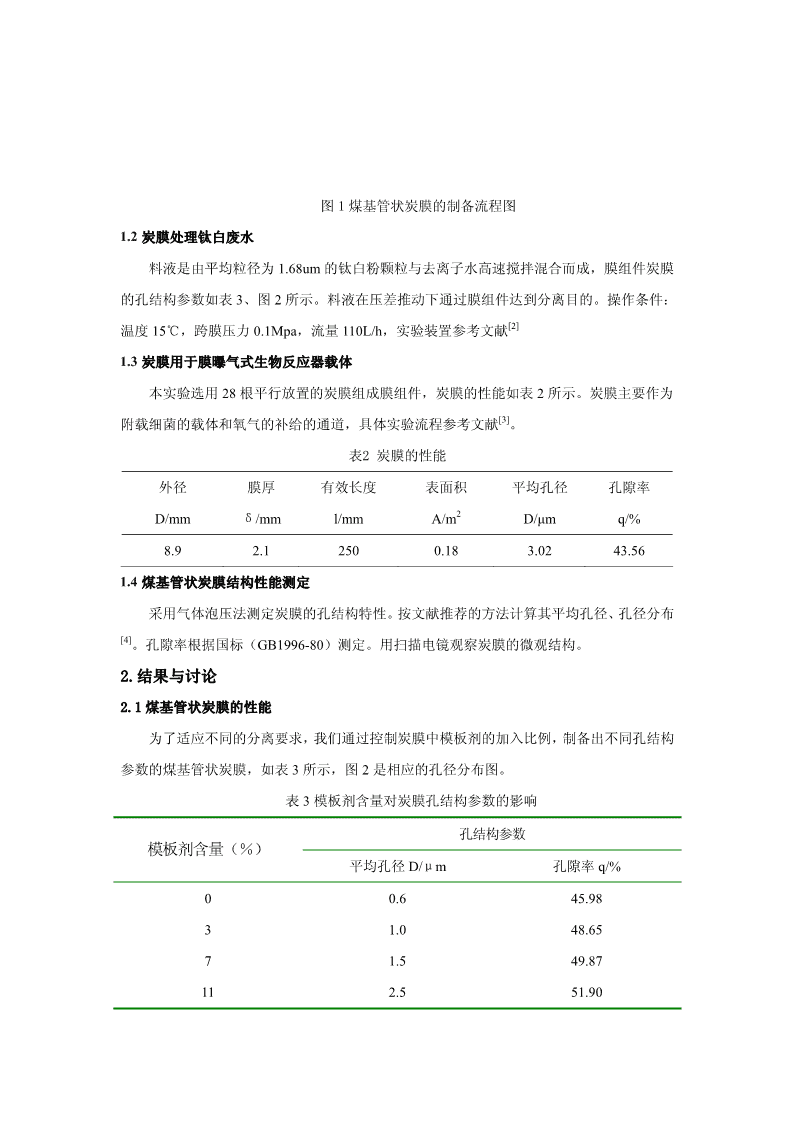

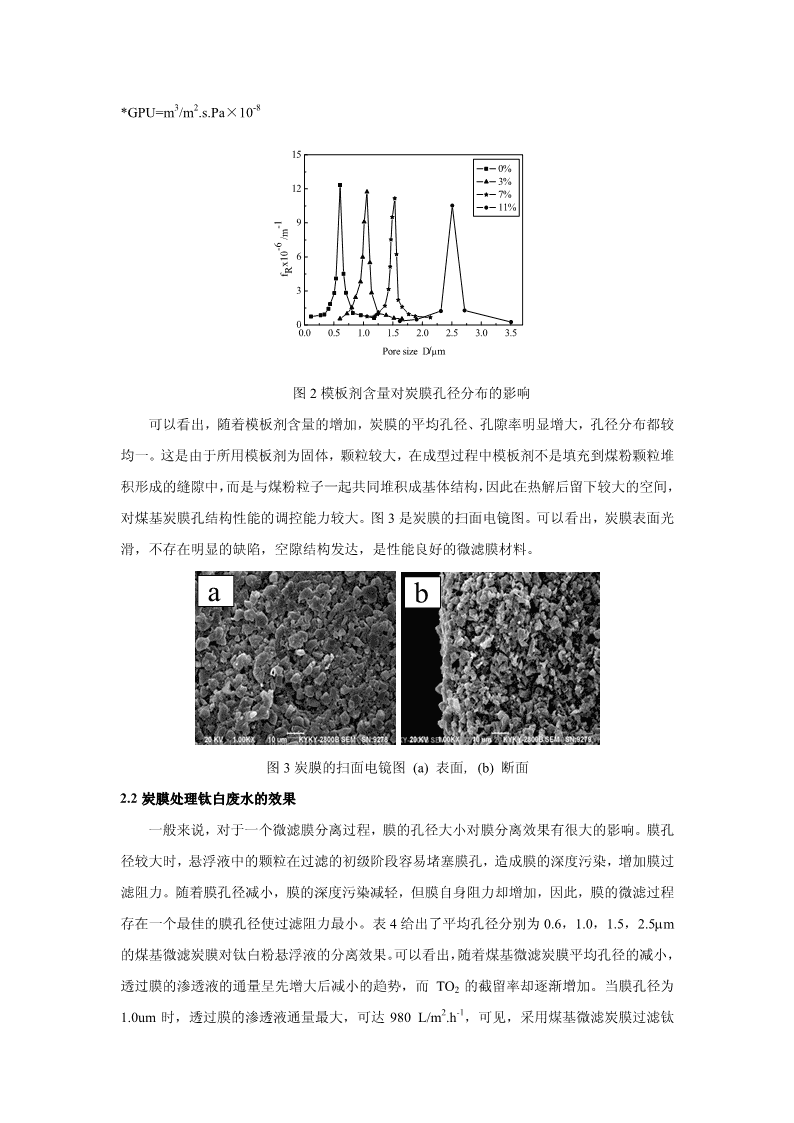

煤基微滤管状炭膜的制备及在废水处理中的应用11*12张万栋王同华潘艳秋杨凤林(1大连理工大学化工学院材料化工系,精细化工国家重点实验室,炭素材料研究室,大连116012;2大连理工大学环境与生命学院,大连116023)摘要:采用廉价的煤为原料,通过挤压成型、炭化制备煤基管状炭膜。并将其用于钛白废液的处理以及作为膜曝气式生物反应器载体。研究表明,钛白废液经煤基炭膜处理后,渗透液中TO2的浓度为0.04mg/L,TO2的截留率为99.99%。含铵废水经膜曝气式生物反应器处理后,NH4–N的含量小于2mg/L,NH4-N去除率约为99%。关键词:炭膜;煤;废水处理;生物反应器;[1]炭膜具有机械强度高、热稳定性好、化学稳定性好等优点,在饮料的精加工、化工产品的分离、气体分离、膜反应、膜催化等方面具有广阔的应用前景。目前,制备炭膜前驱体的成本普遍较高,这在一定程度上限制了其应用。因此开发一种廉价的炭膜前躯体材料势在必行。煤是一种天然的、结构类似于聚合物的碳源,其资源丰富、价格低廉,是一种非常有开发价值的炭膜前驱体材料。本文以煤为原料,制备出具有不同孔结构的煤基管状炭膜。并将其用于分离钛白废液以及处理含铵废水的膜曝气式生物反应器载体,均显示了良好效果。1.实验部分1.1煤基管状炭膜的制备本实验所用的原料为烟煤与无烟煤,其工业分析数据见表1,表1煤样的分析数据工业分析W(%)样品MadAdVdaf无烟煤2.343.1315.70煤基管状炭膜的制备工艺过程如图1所示。首先在按一定比例混合的煤粉与模板剂混合物中加入粘结剂,经捏合、成型制备成炭膜原料。自然干燥后放置于炭化炉中进行高温炭化制成煤基管状炭膜。炭化条件为:升温速率为3℃/min,炭化终温为950℃,氮气保护。粘结剂煤混合成型干燥炭化煤基管状炭膜作者简介:张万栋,男,山东人,硕士生,从事炭材料和膜材料的研究。*王同华,通讯联系人,E-mail:wangth@chem.dlut.edu.cnn图1煤基管状炭膜的制备流程图1.2炭膜处理钛白废水料液是由平均粒径为1.68um的钛白粉颗粒与去离子水高速搅拌混合而成,膜组件炭膜的孔结构参数如表3、图2所示。料液在压差推动下通过膜组件达到分离目的。操作条件:[2]温度15℃,跨膜压力0.1Mpa,流量110L/h,实验装置参考文献1.3炭膜用于膜曝气式生物反应器载体本实验选用28根平行放置的炭膜组成膜组件,炭膜的性能如表2所示。炭膜主要作为[3]附载细菌的载体和氧气的补给的通道,具体实验流程参考文献。表2炭膜的性能外径膜厚有效长度表面积平均孔径孔隙率2D/mmδ/mml/mmA/mD/μmq/%8.92.12500.183.0243.561.4煤基管状炭膜结构性能测定采用气体泡压法测定炭膜的孔结构特性。按文献推荐的方法计算其平均孔径、孔径分布[4]。孔隙率根据国标(GB1996-80)测定。用扫描电镜观察炭膜的微观结构。2.结果与讨论2.1煤基管状炭膜的性能为了适应不同的分离要求,我们通过控制炭膜中模板剂的加入比例,制备出不同孔结构参数的煤基管状炭膜,如表3所示,图2是相应的孔径分布图。表3模板剂含量对炭膜孔结构参数的影响孔结构参数模板剂含量(%)平均孔径D/μm孔隙率q/%00.645.9831.048.6571.549.87112.551.90n32-8*GPU=m/m.s.Pa×10150%3%127%11%-19/m-66x10fR300.00.51.01.52.02.53.03.5PoresizeD/μm图2模板剂含量对炭膜孔径分布的影响可以看出,随着模板剂含量的增加,炭膜的平均孔径、孔隙率明显增大,孔径分布都较均一。这是由于所用模板剂为固体,颗粒较大,在成型过程中模板剂不是填充到煤粉颗粒堆积形成的缝隙中,而是与煤粉粒子一起共同堆积成基体结构,因此在热解后留下较大的空间,对煤基炭膜孔结构性能的调控能力较大。图3是炭膜的扫面电镜图。可以看出,炭膜表面光滑,不存在明显的缺陷,空隙结构发达,是性能良好的微滤膜材料。ab图3炭膜的扫面电镜图(a)表面,(b)断面2.2炭膜处理钛白废水的效果一般来说,对于一个微滤膜分离过程,膜的孔径大小对膜分离效果有很大的影响。膜孔径较大时,悬浮液中的颗粒在过滤的初级阶段容易堵塞膜孔,造成膜的深度污染,增加膜过滤阻力。随着膜孔径减小,膜的深度污染减轻,但膜自身阻力却增加,因此,膜的微滤过程存在一个最佳的膜孔径使过滤阻力最小。表4给出了平均孔径分别为0.6,1.0,1.5,2.5μm的煤基微滤炭膜对钛白粉悬浮液的分离效果。可以看出,随着煤基微滤炭膜平均孔径的减小,透过膜的渗透液的通量呈先增大后减小的趋势,而TO2的截留率却逐渐增加。当膜孔径为2-11.0um时,透过膜的渗透液通量最大,可达980L/m.h,可见,采用煤基微滤炭膜过滤钛n白粉悬浮液的最佳孔径为1.0um,此时炭膜对TO2的截留率为99.99%,渗透液中TO2的浓度为0.04mg/L,已满足钛白废液排放的国家标准(浓度小于0.15mg/L)。这说明采用合适孔径的煤基微滤炭膜处理钛白粉悬浮液可以取得良好效果。表4炭膜处理钛白粉悬浮液的效果炭膜平均孔径料液浓度渗透液浓度渗透液通量截留率2-1(μm)(g/L)(mg/L)(L/m.h)(%)2.50.59.8673098.031.50.52.6484099.401.00.50.0498099.990.60.50.0150099.992.3膜曝气生物反应器对含铵废水的处理效果在膜曝气生物反应器中,煤基管状炭膜用作附载细菌的载体,细菌附着在其表面上形成一层生物膜,生物膜内的细菌可以利用穿透膜孔的氧气将污染物氧化降解。表5给出了由煤基炭膜制作的膜曝气生物反应器处理含铵废水前后废水中NH4–N的含量变化情况。可以看出,出料液中NH4–N的浓度小于2mg/L,NH4–N去除率约为99%,几乎完全转化成NO2–N和NO3–N。这说明煤基炭膜曝气生物反应器可以有效的去除废水中的NH4–N。表5进料液和出料液中NH4–N,NO2–N,NO3–N浓度和NH4–N去除率进料液NH4–N出料液NH4–N出料液NO2–N出料液NO3–NNH4–N去除率-1-1-1-1C/mg•LC/mg•LC/mg•LC/mg•LR/%164.741.290.0521.7199.22146.651.090.1816.5599.26156.311.010.2515.9799.35160.141.290.1120.4799.19153.731.010.1819.8099.343结论以煤为原料通过控制模板剂的加入比例可以制备出具有不同平均孔径,孔隙结构均一,性能良好的煤基管状炭膜。并将其用于钛白废液的处理以及作为膜曝气式生物反应器载体,均显示了良好效果。通过比较不同孔径的炭膜对钛白废液处理效果,发现膜孔径为0.1μm2-1时,渗透液体通量最大,可达980L/m.h,TO2的截留率达99.99%,渗透液中TO2浓度为n0.04mg/L,满足国家钛白废液排放标准。经炭膜为载体的膜曝气式生物反应器处理后,含铵废水中NH4–N的含量小于2mg/L,NH4-N去除率约为99%。参考文献[1]ISmailAF,DavidLIB.Areviewonthelatestdevelopmentofcarbonmembranesforgasseparation[J].JMembrSci,2001,193:1-18.[2]SongChengwen,WangTonghua,PanYangqiuetal.Preparationofcoal-basedmicrofiltrationcarbonmembraneandapplicationinoilywastewatertreatment.SeparationandPurificationTechnology,2006,51:80-84.[3]LiuHuijun,YangFenglin,WangTonghuaetal.Carbonmembrane-aeratedbiofilmreactorforsyntheticwastewatertreatmentBioprocessBiosystEng,200730:217–224.[4]VenkataramanK,ChoateWT,TorreERetal.Characterizationstudiesofceramicmembranes:anoveltechniqueusingacoulterporometer.J.Membr.Sci.,1988,39:259-265.