- 60.50 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

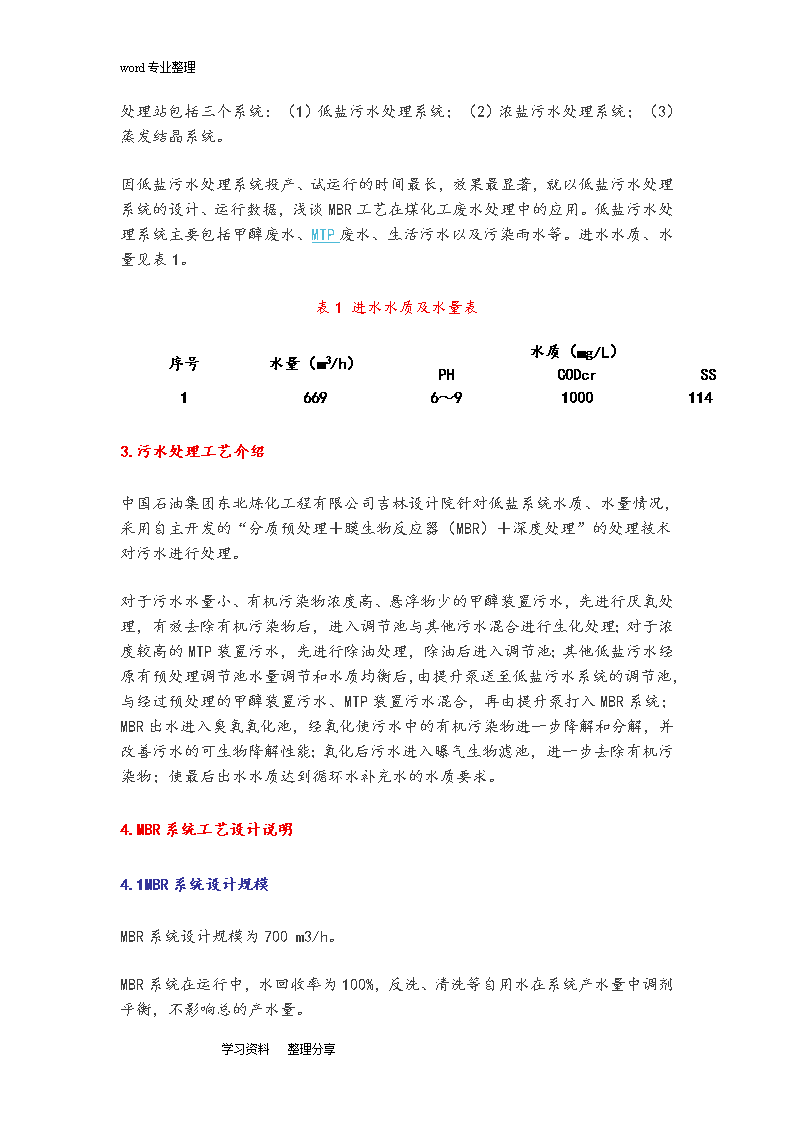

word专业整理【技术】煤化工示范项目废水处理工艺分析·工艺技术2015年3月10日目前煤化工行业的热点领域主要集中在煤液化、煤制甲醇、二甲醚等领域。煤液化对石油具有替代作用,在油价高涨的时代,这些领域的发展对我国的能源安全具有非常重要的意义。而煤制甲醇和二甲醚目前成为发展热点的理由则更加充分:首先,甲醇可以代替部分汽油,二甲醚可以代替部分柴油和液化气做民用燃料。其次,甲醇是除了烯烃和芳烃外的第三大基本有机化工原料,用途广泛,二甲醚也是一种有机化工原料。再次,甲醇和二甲醚的生产技术成熟,在我国以煤为原料生产甲醇和二甲醚与以石油和天然气为原料相比,产品成本更具竞争力。从国家战略意义上,煤化工进入了快速发展时期。1.煤化工废水的特点煤化工企业排放废水以高浓度煤气洗涤废水为主,含有大量酚、氰、油、氨氮等有毒、有害物质。综合废水中CODcr一般在5000mg/l左右、氨氮在200~500mg/l,废水所含有机污染物包括酚类、多环芳香族化合物及含氮、氧、硫的杂环化合物等,是一种典型的含有难降解有机化合物的工业废水。废水中的易降解有机物主要是酚类化合物和苯类化合物;砒咯、萘、呋喃、眯唑类属于可降解类有机物;难降解的有机物主要有砒啶、咔唑、联苯、三联苯等。目前国内处理煤化工废水的技术主要采用生化法。生化法对废水中的苯酚类及苯类物质有较好的去除作用,但对喹啉类、吲哚类、吡啶类、咔唑类等一些难降解有机物处理效果较差,使得煤化工行业外排水CODcr难以达到一级标准。2.工程概况大唐学习资料整理分享nword专业整理内蒙古多伦煤化工有限公司污水处理站是我国第一个真正实现工业废水“零排放”的污水处理工程。各工艺装置排放的污水经处理达标后全部回用于循环水装置,脱水污泥及结晶盐外运填埋。由于煤化工废水成分复杂、污染物浓度较高、污水可生化性差、难于生物降解、含有多种抑制生化反应的毒有害物质,处理难度极大。本工程将污水分类为浓盐污水和低盐污水两类进行分类处理。新增污水处理站包括三个系统:(1)低盐污水处理系统;(2)浓盐污水处理系统;(3)蒸发结晶系统。因低盐污水处理系统投产、试运行的时间最长,效果最显著,就以低盐污水处理系统的设计、运行数据,浅谈MBR工艺在煤化工废水处理中的应用。低盐污水处理系统主要包括甲醇废水、MTP废水、生活污水以及污染雨水等。进水水质、水量见表1。表1进水水质及水量表序号水量(m3/h)水质(mg/L)PHCODcrSS16696~91000114 3.污水处理工艺介绍中国石油集团东北炼化工程有限公司吉林设计院针对低盐系统水质、水量情况,采用自主开发的“分质预处理+膜生物反应器(MBR)+深度处理”的处理技术对污水进行处理。对于污水水量小、有机污染物浓度高、悬浮物少的甲醇装置污水,先进行厌氧处理,有效去除有机污染物后,进入调节池与其他污水混合进行生化处理;对于浓度较高的MTP装置污水,先进行除油处理,除油后进入调节池;其他低盐污水经原有预处理调节池水量调节和水质均衡后,由提升泵送至低盐污水系统的调节池,与经过预处理的甲醇装置污水、MTP装置污水混合,再由提升泵打入MBR系统;MBR出水进入臭氧氧化池,经氧化使污水中的有机污染物进一步降解和分解,并改善污水的可生物降解性能;氧化后污水进入曝气生物滤池,进一步去除有机污染物;使最后出水水质达到循环水补充水的水质要求。4.MBR系统工艺设计说明4.1MBR系统设计规模MBR系统设计规模为700m3/h。MBR系统在运行中,水回收率为100%,反洗、清洗等自用水在系统产水量中调剂平衡,不影响总的产水量。学习资料整理分享nword专业整理4.2MBR工艺参数设计共设计60个标准膜组件,分为6套系列,每套置于1格膜池内,6套系列可以单套独立运行,也可并联同时运行。主要设计参数:单套系列处理能力:120m3/h;单套系列膜组件数量:10组/套;设计水温:10~30℃;4.3MBR系统运行控制4.3.1系统过滤产水控制系统自动检测设备状态及膜池水位,判断启动条件后,启动产水抽吸泵及相应阀门,系统进入产水程序;产水抽吸泵吸水管上安装压力变送器,监测膜的跨膜压差,当跨膜压差较大时,自控系统停止产水程序,执行化学清洗程序;4.3.2系统自动水反洗 产水程序执行6个周期时,进行水反洗程序(可根据运行情况进行周期调整或确定是否需要水反洗)。系统水反洗时,产水程序停止。4.3.3系统自动化学反洗系统化学反洗程序由时间控制;系统化学反洗通常采用次氯酸钠和柠檬酸两种药剂。次氯酸钠主要是防止生物污染;柠檬酸主要是防止结垢。5.MBR工艺的生产运行状况学习资料整理分享nword专业整理大唐内蒙古多伦煤化工新增污水处理站MBR工艺自2012年7月试运行始,各工艺单元,主要设备及自控系统运行正常,处理后出水水质指标优于原设计的各项指标,完全满足循环水补充水的水质标准,运行效果见表-2。表2MBR工艺处理效果表序号装置名称水量(m3/h)水质(mg/L)PHCODcrSS1设计进水6696~910001142设计出水6696~920103实际运行出水6707.23<10~20<5~106.结论通过大唐内蒙古多伦煤化工新增污水处理站工程实践证明,采用MBR工艺处理煤化工废水是可行的,处里效果理想,出水指标完全符合国家《再生水回用标准》。煤气化废水生化处理技术解析·未分类2015年3月28日生化处理技术1A/O和A2/O工艺A/O工艺是利用聚磷菌类微生物实现的生物除磷的方法。该方法在好氧条件下微生物吸收水中大量的磷;在缺氧条件下,把磷释放出来,释放出的磷通过排泥系统排出,从而实现从废水中脱磷。A/O工艺常与生物膜反应器、生物滤池、UASB、SBR等工艺联合使用,强化废水处理效果。管凤伟等采用A/O生物膜工艺处理煤制气学习资料整理分享nword专业整理废水,试验结果显示该工艺对CODCr、NH4+-N和BOD5的去除率分别达到92%、93%和99%。A/O工艺流程如图1所示。图1A/O工艺流程随着化工生产工艺不断改进,新型煤化工生产过程中产生的废水水质复杂,污染物浓度高,可生化性差,A/O工艺已经不能高效降解废水中的有机污染物。因此,在A/O工艺的基础上改进得到了A2/O(Anaerobic-Anoxic-Oxic)工艺,A2/O具有厌氧—缺氧—好氧生物处理效果,同时具有脱氮除磷的功能,能更好地降解废水中难降解的有机物,A2/O工艺流程如图2所示。原废水和二沉池回流的污泥同时进入首段厌氧池,在厌氧池内微生物释放磷,同时摄取废水中的有机污染物;在缺氧段完成反硝化脱氮和聚磷的过程,为好氧段磷的吸收创造条件;在缺氧池中,反硝化菌利用废水中的有机物作为碳源,将回流混合液带入的大量硝态氮还原为氮气,进行脱氮,并使BOD5浓度降低;混合废水在好氧池发生硝化、吸收磷等反应。Li等[13]研究表明,A2/O较A/O工艺更有利于总氮的去除,在酸化阶段可以产生一些更容易在氧化阶段降解的中间产物。滕济林等采用粉末活性焦强化A2/O工艺处理煤气化废水,在停留时间为105h的条件下,CODCr和氨氮的去除率分别为97.4%和98.1%,处理效果良好。图2A2/O工艺流程(详见《煤化工废水处理技术发展报告》)学习资料整理分享nword专业整理2SBR工艺序批式活性污泥法(sequencingbatchreactor,SBR),也称间歇性活性污泥法,是采用间歇式曝气方式的污水生物处理系统。SBR工艺最大特点是间歇操作,间歇曝气池集一次沉淀、生物降解、二次沉淀等功能于一体,不另设二沉池,亦不需污泥回流设备。SBR工艺流程简单,对水质、水量变化适应性强,有调节、缓和冲击负荷的作用,便于自动控制(见图3)。该技术被广泛用于工业污水和生活废水的处理,特别是含毒有机废水的处理,是一种高效经济的方法。近年来,根据生物特性、原水注入方式、废水种类等不同,专家学者们对SBR工艺进行了改造,先后研发出膜SBR、厌氧SBR、固定化细胞SBR、连续流SBR等。采用碟式射流曝气技术对硝化和反硝化工艺进行优化设计,实现氨氮的去除率高达98%,出水质量浓度低于10mg/L。中国石化金陵分公司对水煤浆气化废水采用改进的SBR技术进行深度处理中试研究,处理后出水CODCr低于60mg/L,氨氮质量浓度低于15mg/L,总氮浓度低于20mg/L。谢康等采用“SBR工艺+水解酸化池”对河南某煤制气厂废水中试研究,结果表明SBR池对氨氮、CODCr、色度、挥发酚及氨氮的相对去除率均达90%以上,处理效果良好,保证了出水水质。图3SBR工艺流程(详见《煤化工废水处理技术发展报告》)3BioDopp工艺学习资料整理分享nword专业整理BioDopp工艺是德国Engelbart公司于1988年开发出的一项活性污泥水处理工艺。BioDopp工艺是基于好氧活性污泥反应基础上发展起来的生物净化工艺。微生物群体利用水中的有机物和溶解氧进行同化作用,为自身提供能量的同时,降解了废水中的有机物,达到净化废水的目的,同时融硝化、反硝化和污泥的筛选等多个反应器有机结合于一体,减少了占地面积。BioDopp工艺特点是控制好氧池末端的溶解氧为0.1~0.3mg/L,在低溶解氧的条件下,控制高污泥质量浓度(8~12g/L),降低了空气能源消耗,为同步反硝化提供最佳的工况条件;BioDopp工艺以空气提推技术为动力源,采用高回流比,对进水完成瞬间稀释,降低高浓度污水对微生物的冲击作用,实现污水较高的净化率,其结构示意见图4[1,3,24,25]。河南煤气集团义马气化厂污水处理对原有的SBR主体工艺进行BioDopp工艺改造,在节省占地面积和运行成本的前提下,实现CODCr、氨氮、总油、总酚去除率均在98%以上的良好净化效果,其处理数据见表2;大唐国际多伦煤制烯烃项目采用BioDopp工艺处理煤气化废水,进水CODCr由1600mg/L降为30mg/L[24]。张雷等[28]采用BioDopp生化反应器处理煤气化废水,实现了氨氮和总氮分别为99.3%和71.5%的高去除率。采用BioDopp工艺作为主体处理工序IMC反应器的辅助设施处理鲁奇工艺煤气化冷凝废水,BioDopp池出水CODCr、BOD5、氨氮分别为167mg/L、50mg/L和2mg/L,处理效果高于主体工序IMC处理。图4BioDopp结构示意(详见《煤化工废水处理技术发展报告》)学习资料整理分享nword专业整理表2BioDopp工艺去除效果数据分析(详见《煤化工废水处理技术发展报告》)4EGSB工艺膨胀颗粒污泥床反应器(expendedgranularsludgeblanketreactor,EGSB),是在UASB反应器基础上发展起来的第三代高效生物厌氧反应器,EGSB反应器增加了内循环部分,加快反应器内的液体上升流速,使颗粒污泥床充分膨胀,促使污水与微生物之间充分接触,提高了反应器的传质效果,延长了污水和微生物的接触时间,实现在较短反应时间内获得较高有机物的去除效率。EGSB反应器具有占地面积小,CODCr去除率高,高径比较大,避免反应器内死角和短流产生,传质效率高,高有机负荷耐受性和高有机负荷去除率等优点。图5EGSB反应器示意(详见《煤化工废水处理技术发展报告》)目前,EGSB被广泛应用于酿酒、饮料、蒸馏、发酵、造纸、食品等工业废水处理,并逐渐扩展到生活污水、化工废水以及垃圾渗滤液等高浓度废液领域;EGSB反应器具有有机负荷耐受性高,对高浓度废水处理效果好等优点,对于低浓度的生活污水可通过调节回流比来实现较好的净化效果。于广欣等采用EGSB反应器处理碎煤加压气化废水,在氧化接触64h时,CODCr去除率达70%以上,总酚去除率约为80%,其中挥发酚得到全部去除,由此可知EGSB反应器具有较好的应用前景。学习资料整理分享nword专业整理深度处理技术1臭氧氧化法臭氧具有强氧化性能,通过控制工艺条件能够产生高氧化活性的羟基自由基(·OH),·OH对难降解的有机物具有很强的氧化作用,生成二氧化碳、水等无机物,因此在污水处理中对杀菌、除臭、除色、除有机物和降低CODCr具有显著效果。臭氧氧化法用于废水处理无永久性残留,氧化性强,反应速度快,不产生二次污染,废水中的臭氧易分解,增加了水中溶解氧[10,36]。韩超等用生化处理后的煤气化废水作为臭氧氧化深度处理试验用水,采用O3-MBR组合工艺对废水进行氧化处理。结果显示,臭氧氧化可以明显提高废水的生化性。VanLeeuwen等通过实验证明,臭氧对氰和硫氰酸盐的去除率达95%以上;在用于处理活性污泥出水时,脱色效果优于活性炭[10,38];张国涛等研究固定床连续式催化氧化深度处理CODCr高达300mg/L的煤气化废水,加入微量臭氧后,水处理装置CODCr去除率提高了45%,同时,臭氧氧化后BOD5/CODCr由0.04增至0.25左右,废水的可生化性得到一定的改善。臭氧氧化工艺的基础建设投资较大,能耗大,废水处理成本高,臭氧产生效率低,且较难溶于水;同时,臭氧用于水处理时会产生消毒副产物。以上是臭氧氧化工艺推广面临的难点,也是该工艺当前研究的热点。2BAF工艺学习资料整理分享nword专业整理曝气生物滤池(biologicalaeratedfilter,BAF)是20世纪80年代末兴起的污水处理新工艺,在普通生物滤池的基础上加入曝气设备,属于生物膜反应器的一种。BAF工艺对废水的降解原理是利用反应器内填料上附着的生物膜中微生物氧化分解作用、填料及生物膜的吸附阻留作用、沿着水流方向形成的食物链分级捕食作用、生物膜内部微环境和厌氧段的反硝化作用等。BAF工艺不仅具有生物膜技术的优势,也有高效的空间截留作用,对污水具有很高的处理效率。BAF工艺水力停留时间短,出水水质好,BOD5负荷高,占地面积少,基建费用低,无污泥膨胀问题;填料可大大增加充氧效率和微生物量,在反应器内同步实现硝化和反硝化,去除有机物的同时进行脱氮。将变异菌和酶制剂固定在填料载体上研发出固定化微生物-曝气生物滤池技术(I-BAF),其生物负载量是传统生物工艺的3~10倍,处理高难度有机废水,污染物去除率达95%以上,有较强的脱氮、除磷功效。张涵等针对BAF工艺较易堵塞、进水悬浮物要求的问题,研发出折流式曝气生物滤池(B-BAF)和密度大于水的酶促生物填料;运行时污水整体上呈推流状态,并在池中上下折流,依次流经各单池,废水的CODCr和SS去除率可达90%以上,同时氨氮、总氮和总磷的脱除率分别为74.0%、39.1%和46.5%,获得较好的处理效果。3Fenton试剂氧化工艺学习资料整理分享nword专业整理1894年Fenton首次发现Fe2+与H2O2的混合溶液能迅速氧化有机物,把这种混合体系命名为标准Fenton试剂。Fenton试剂是将Fe2+与H2O2的结合,在酸性条件下Fe2+催化H2O2分解产生·OH,·OH进攻有机物分子内键,夺取氢,与有机物作用促使其降解和矿化为CO2和H2O等无机物。Fenton试剂氧化工艺因操作简单、反应物易得、投资少、对环境友好等优点而被广泛应用于废水处理领域;武强等考察了Fenton试剂对煤气化二级生化出水的处理效果,CODCr在85.8~116.0mg/L的范围内,H2O2投加量为600mg/L,FeSO4投加量200mg/L时,CODCr平均去除率为70%;侯素霞用Fenton氧化试剂处理煤气化废水经过混凝后的出水,CODCr为1635.07mg/L,在H2O2和Fe2+的投加量分别为10000mg/L和1000mg/L,CODCr的去除率为83.91%。随着实践应用和技术不断发展,为进一步提高对有机物的去除效果,Fenton试剂氧化技术由最初Fe2+与H2O2的经典结合催化工艺,通过改变和耦合反应,发展到今天的光-Fenton试剂、电-Fenton试剂、配体-Fenton试剂,以及Fenton试剂与混凝、活性炭吸附、臭氧、生化等多种工艺联合技术。Fenton试剂联合氧化工艺的出现虽避开了Fenton试剂耗药量大、pH范围窄等的缺点,但是Fenton试剂氧化工艺还存在出水含有大量铁离子、二次污染的问题,还有待进一步研究。(节选自《煤化工废水处理技术发展报告》)“全国煤化工水处理技术发展与应用创新技术研讨会学习资料整理分享nword专业整理”将于2015年4月24-25日召开,届时国内外知名专家、学者、政府官员、企业技术管理人员、技术商将齐聚江苏南京探讨煤化工水处理系列问题,并对《煤化工废水处理技术发展报告》的终稿征求意见。了解研讨会详情并报名参与,请点击http://coalchem.anychem.com/2015/03/26-14624.html!学习资料整理分享