- 1.21 MB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

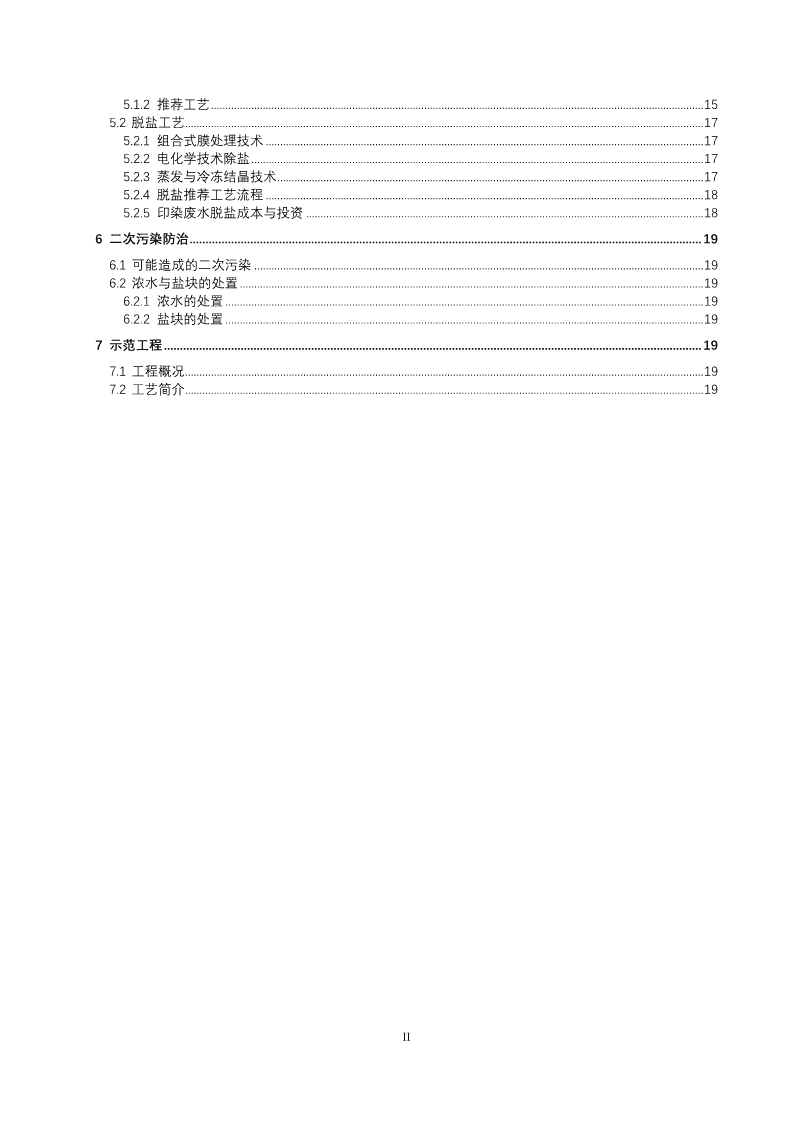

《印染工业高盐废水污染防治技术规范》编制说明山东建筑大学二〇一八年一月n目录1印染工业概况..................................................................................................................................................................11.1印染企业分布............................................................................................................................................................................11.2印染工艺......................................................................................................................................................................................21.2.1工艺概述.............................................................................................................................................................................21.2.2典型工艺流程....................................................................................................................................................................21.2.3不同工艺原材料耗用量.................................................................................................................................................42印染废水特点..................................................................................................................................................................42.1污染物来源及其污染物组分................................................................................................................................................42.1.1污染物来源........................................................................................................................................................................42.1.2印染废水污染程度..........................................................................................................................................................42.1.3主要特征污染物...............................................................................................................................................................52.2不同印染工艺排放废水的污染物浓度..............................................................................................................................62.2.1棉纺废水.............................................................................................................................................................................62.2.2毛纺废水..............................................................................................................................................................................62.2.3丝绸废水.............................................................................................................................................................................62.2.4合成纤维废水....................................................................................................................................................................62.2.5牛仔服饰废水....................................................................................................................................................................72.2.6麻纺废水.............................................................................................................................................................................72.2.7其它织物废水....................................................................................................................................................................72.3棉印染各工序废水特点..........................................................................................................................................................72.3.1退浆废水..............................................................................................................................................................................72.3.2煮炼废水.............................................................................................................................................................................72.3.3漂白废水..............................................................................................................................................................................72.3.4丝光废水.............................................................................................................................................................................72.3.5染色废水.............................................................................................................................................................................72.3.6印花废水.............................................................................................................................................................................82.3.7整理废水.............................................................................................................................................................................82.3印染废水含盐量调查..............................................................................................................................................................82.4印染废水高盐原因分析..........................................................................................................................................................93相关标准..........................................................................................................................................................................94清洁生产........................................................................................................................................................................104.1产业发展方向..........................................................................................................................................................................104.2清洁生产标准..........................................................................................................................................................................114.2.1清洁生产指标要求........................................................................................................................................................114.2.2环保型染料标准.............................................................................................................................................................124.3生产过程控制..........................................................................................................................................................................124.3.1低耗盐型染料..................................................................................................................................................................124.3.2低盐助剂...........................................................................................................................................................................124.3.3低盐染色工艺..................................................................................................................................................................124.4废物与废水的再生利用........................................................................................................................................................144.4.1废物的回收利用.............................................................................................................................................................144.4.2再生水回用......................................................................................................................................................................145废水处理工艺及经济性分析.......................................................................................................................................145.1常规处理工艺..........................................................................................................................................................................145.1.1常见处理工艺..................................................................................................................................................................14In5.1.2推荐工艺...........................................................................................................................................................................155.2脱盐工艺....................................................................................................................................................................................175.2.1组合式膜处理技术........................................................................................................................................................175.2.2电化学技术除盐.............................................................................................................................................................175.2.3蒸发与冷冻结晶技术....................................................................................................................................................175.2.4脱盐推荐工艺流程........................................................................................................................................................185.2.5印染废水脱盐成本与投资..........................................................................................................................................186二次污染防治................................................................................................................................................................196.1可能造成的二次污染............................................................................................................................................................196.2浓水与盐块的处置.................................................................................................................................................................196.2.1浓水的处置......................................................................................................................................................................196.2.2盐块的处置......................................................................................................................................................................197示范工程........................................................................................................................................................................197.1工程概况....................................................................................................................................................................................197.2工艺简介....................................................................................................................................................................................19IIn1印染工业概况1.1印染企业分布纺织工业中大部分纤维需经过染整加工。染整加工是体现纺织面料色彩、功能性、手感的关键环节,对行业最终产品质量的影响有着举足轻重的作用。我国纺织染整企业主要分布在浙江、江苏、山东、广东和福建5省,其中,浙江以涤纶染整为主,江苏以棉印染为主,山东以棉印染和针织为主,广东以服装后整理和牛仔染色水洗为主。自2010年4月,工业和信息化部从生产企业布局、工艺与装备要求、质量与管理、资源消耗、环境保护与资源综合利用、安全生产与社会责任、监督管理等七个方面对印染行业的准入提出了要求。截止到2016年底,我国符合工信部《印染行业准入条件(2010年修订版)》的五批印染企业共计411家,其中山东省有47家,第一批12家,第二批13家,第三批16家,第四批0家,第五批6家,其分布及主要产品如表1所示。表1山东省重点印染企业分布及主要产品一览表序所属企业名称地址类型号地市青岛凤凰印染有限公司青岛市李沧区永平路4号棉蜡染东丽即发(青岛)染织股份有限公司青岛即墨市即发龙山工业园混纺、交织、棉类青岛华诚染色有限公司青岛即墨市即发工业园内坯布、纱线染色青岛即发集团股份有限公司染整厂青岛即墨市黄河二路棉纺青岛凤凰东翔印染有限公司青岛莱西市水集工业园龙口西路棉纺印染青岛胶南鸿利针织有限公司青岛市胶南灵山卫镇驻地棉纺青岛1青岛即发龙山染织有限公司青岛即墨市龙山工业园棉纺、麻纺、丝绸青岛中绵针织有限公司青岛即墨市鹤山路558号针织品印染青岛贵华针织有限公司青岛即墨市贵华路7号针织面料印染青岛华绵水洗制衣有限公司青岛即墨市即发工业园内针织品、水洗加工青岛富润达纺织有限公司青岛即墨市长阡工业园高档织物漂染青岛华泉服装有限公司青岛即墨市南泉镇针织面料青岛胶南三星针织有限公司青岛胶南市朝阳路685号扎染、印花淄博大染坊丝绸集团有限公司淄博市周村区周隆路1666号丝绸、棉印染淄博飞狮巾被有限公司淄博市周村区米山路11号棉印花淄博兰雁集团有限责任公司淄博市周村区东门路161号棉纺印染淄博2山东沃源新型面料股份有限公司淄博市沂源县城鲁山路5号化纤鲁丰织染有限公司淄博市黄家铺开发区胶王路北棉纺印染鲁泰纺织股份有限公司淄博市高新技术开发区铭波路棉纺印染淄博祥源纺织有限公司淄博市周村区凤阳北路2号棉纺印染华纺股份有限公司滨州市黄河二路819号棉纺印染山东魏桥创业集团有限公司邹平县经济开发区工业一路1号棉布、牛仔布滨州市滨北开发区凤凰二路1013滨州滨州三元家纺有限公司棉纺印染号愉悦家纺有限公司滨州市南城经济开发区龙腾2路棉、麻、化纤染整滨州亚光家纺有限公司滨城区滨北办事处梧桐六路棉纺印染孚日集团股份有限公司潍坊高密市孚日街1号棉纺印染诸城市义昌纺织印染有限公司诸城市经济开发区和平北街北段针织、梭织印染4潍坊高密市富源印染有限公司高密市家纺路中段棉纺印染高密市众和服装有限公司高密市立新街东首棉纺印染高密天福家纺有限公司高密市城北经济新区夏庄工业园棉、毛5威海山东万得集团有限公司威海市文登区昆嵛北路58号尼龙、涤纶1n序所属企业名称地址类型号地市威海海马地毯有限公司威海市青岛南路329号棉蜡染威海市山花地毯集团有限公司威海市和平路113号棉、羊毛地毯临沂长青纺织印染有限公司临沂市双庄工业园棉纱线6临沂临沂市锦元印染有限公司临沂市罗庄区高都办事处工业园化纤、棉布印染蒙阴恒润漂染有限公司蒙阴县城南工业区南环路21号纯棉、麻棉染色山东康平纳集团有限公司泰安市东部新区碧霞湖路毛纺染整7泰安山东岱银纺织集团股份有限公司泰安市泰山区东岳大街12号棉纺印染山东汇通纺织有限公司聊城东阿县科技工业园1号纯棉、麻棉印染8聊城临清三和纺织集团有限公司聊城市临清市大桥街1050号棉、羊毛印染郓城圣达如意印染有限公司菏泽市郓城县圣达路1号棉、纤维印染9菏泽曹县长行印染有限公司菏泽市曹县祝庄行政村印染山东如意数码科技印染有限公司济宁市金乡县胡集镇驻地棉印染10济宁济宁如意印染有限公司济宁市市中区电厂北街9号棉印染山东德信羊绒科技有限公司德州禹城高新区德信大街8号羊绒、羊毛印染11德州鲁银集团禹城羊绒纺织有限公司德州禹城市高新区南外环1号羊绒12烟台山东圣豪家纺有限公司蓬莱市北沟镇西城临港工业区腈纶、涤纶综上,在山东省这些印染企业中,产品以棉纺和棉针织为主。1.2印染工艺1.2.1工艺概述印染工艺主要包括前处理、染色/印花、后整理等工艺。前处理包括退浆、煮练、漂白等工序。染色主要是将染料溶解在水中,在一定的工艺条件下将染料转移到织物上,生成有色织物;印花是通过预制好花纹的网板,将不同颜色的染料分批、依次涂在织物上形成彩色图案。后整理是指织物经过水洗、轧光、拉幅、预缩等改善和提高织物品质所进行的加工工艺,如改善手感、硬挺整理、柔软整理、防缩防皱、改善白度、阻燃、防静电等,整理分机械整理和化学整理。此外,根据不同情况,染色/印花前还要进行烧毛、丝光、碱减量等工序。棉的前处理主要包括退浆、煮炼,主要污染物是棉布中杂质、棉胶、半纤维素、织布时的浆料、碱等。漂白也是棉麻印染前处理的一道重要工序,山东、广东、浙江等地目前普遍采用亚漂工艺。亚漂就是用亚氯酸钠在酸性条件下产生二氧化氯来进行漂白,高档产品特别是内衣类的漂白往往采用此工艺。丝光是将棉织物在一定张力下通过浓烧碱或液氨处理获得丝质光泽的过程,主要污染物是碱或氨氮等。涤纶纤维前处理主要是碱减量,将涤纶织物用约8%的氢氧化钠在900℃条件下处理约45分钟,使涤纶表面部分织物不均匀地剥落,并分解成对苯二甲酸和乙二醇,从而使涤纶薄织物具有丝绸的手感,厚织物具有毛的手感。主要污染物为碱、对苯二甲酸和乙二醇等。1.2.2典型工艺流程典型染整工艺过程如下:(1)纯棉或棉混纺织物染色/印花工艺(2)棉针织产品染色/印花工艺2n(3)毛粗纺坯染生产工艺(4)毛粗纺散毛染色生产工艺(5)毛精纺条染色生产工艺(6)绒线染色生产工艺(7)中长纤维织物工艺流程(8)真丝产品染色/印花工艺流程3n(9)涤纶仿真织物工艺流程(10)麻纺产品染色工艺流程(其工艺、染料及助剂都与棉纺印染产品基本相同)1.2.3不同工艺原材料耗用量染整工艺主要原材料用量及COD产量如表2所示。表2印染工艺单位产品原材料用量及污染物产量一览表用水量排水量活性染料分散染料酸性染料元明粉纯碱COD种类33m/tm/tkg/tkg/tkg/tg/L染液g/L染液kg/t棉麻化纤322830(棉麻)4(化纤)9020210丝绸1008515103针织纱线1701403(棉)515(涤棉)272印染废水特点2.1污染物来源及其污染物组分2.1.1污染物来源纺织染整的主要污染物来源于前处理工序的浆料、棉胶、纤维素、半纤维素和碱,以及染色、印花工序使用的染料、印染助剂、化学药剂、表面活性剂等,以及各类整理剂。其中,前处理工序废水量约占废水总量的45%左右,染色、印花工序废水量约占总量的50%~55%,而后整理工序废水产生量很少。由于不同企业的产品不同,印染工艺和所使用染料不同,废水的产生量、污染物浓度均有较大差别。2.1.2印染废水污染程度4n印染废水的水质随纤维种类和加工工艺的不同,污染物组分差异很大。根据COD的浓度,印染废水也可分为:(1)高浓度印染废水:机织布的退煮漂废水、牛仔线的浆染废水、印花废水、蜡染废水、碱减量废水和绣花废水等;(2)中等浓度印染废水:毛织物染色、针织染色、丝绸染整、缝纫线染色及拉链染色等废水;(3)低浓度印染废水:牛仔服饰洗漂废水。2.1.3主要特征污染物(1)COD与色度印染废水中含有的大量染料及中间体、助剂、浆料、纤维素的共生物、色素等有机杂质和部分无机还原物,造成了印染废水具有高色度的同时,还具有高COD值。印染废水中COD平均浓度在2000mg/L左右;涤纶纤维为主的产品生产中碱减量工艺废水的COD高达20000~60000mg/L。印染废水的B/C(BOD/COD)小于0.25,BOD小于500mg/L,属于难生物降解的废水。印染废水的色度是特征污染指标。印染工艺中染料的平均上染率在90%左右,所以印染废水中染料的残留率平均在10%,这是造成废水色度高的主要原因。根据不同染料和工艺,一般处理前色度在200~500倍。(2)pH值pH值是印染废水又一特征指标,绝大部分印染废水呈碱性。棉印染前处理时,不管退浆、煮炼还是丝光都是用碱在900℃左右高温下处理,总废水pH值在10~11;涤纶碱减量工艺主要用氢氧化钠,总废水pH值也在10~11。丝绸染整和毛染整采用酸性染料,总废水呈偏酸性,一般pH值为5。(3)氮印染废水中的总氮和氨氮来源于染料和原料,例如偶氮染料等。目前我国已经颁布的《国家纺织产品基本安全技术规范》(GB18401)中规定了部分禁用染料,其中只有一小部分偶氮染料被禁用。一般印染废水总氮和氨氮并不很高,在10mg/L以下;但是如果印花过程中采用大量尿素,会导致废水总氮很高;蜡染工艺需要使用部分偶氮染料,也会造成出水总氮偏高,废水总氮可高达300mg/L左右。(4)磷印染废水中磷的来源是含磷洗涤剂。采用含磷洗涤剂尤其是磷酸三钠的工艺废水中,磷的浓度就会很高,可达到几十毫克每升。(5)硫化物硫化物主要来源于硫化染料,这是一类价格便宜、质量较好的染料,但是发达国家因其有毒,已将其列为禁用染料,目前我国部分企业还在使用,这类废水的硫化物含量约为几十毫克每升。(6)二氧化氯一般漂白废水中,二氧化氯浓度从几十到二百毫克每升。由于二氧化氯是强氧化剂,废水具有很强的腐蚀性、毒性。(7)全盐量棉印染的退浆过程往往加入大量的NaOH和NaCO3,这些药剂使用后大部分都留着废水中;亚漂工艺的主要残留物为亚氯酸钠;丝光工艺也会残留一部分碱,经中和后的盐会残留在水中;为提高染料的上染率,印染过程中会加入大量的元明粉(Na2SO4)或食盐等,另外还有加入纯碱促染,这些药剂在使用后基本都留在废水中,造成印染废水含盐量较高。(8)重金属六价铬主要来源有两个,一是采用印花滚筒刻花时,会使废水中含有六价铬,但目前已基本不采用这一工艺;二是毛印染工艺中可能采用的重铬酸钾助剂所致。雕刻印花废水三价铬含量在500mg/L以上,必须就地处理。毛纺染整采用重铬酸钾,浓度一般在1.0mg/L左右。印染废水中金属锑的排放源主要有涤棉和涤纶化纤类布料的染色,印花工艺废水、碱减量工艺废水等以及硫酸铝污水处理剂等原料中含锑浓度较高。(9)苯胺5n苯胺类主要来源于染料,染料的颜色由发色基团形成,部分染料具有苯环、氨基等。(10)SSSS来源于生产过程中的纤维屑、未溶解的原料等。2.2不同印染工艺排放废水的污染物浓度2.2.1棉纺废水棉纺织印染产品按其织造方法不同可分为机织和针织,而其中机织品占大多数。机织布印染加工的多个工序都要排出废水,废水特点为:COD高(3000-3500mg/L),BOD5高(800-1000mg/L);pH值高(13~14)、水温高(40~55℃)、色度高(800~1500倍)。上浆以淀粉为主的退浆废水,可生化性较好;上浆以聚乙烯醇为主的退浆废水,可生化性较差。煮炼废水水量大,污染物浓度高,废水呈强碱性、水温高、呈黑褐色。漂白废水水量大,但污染物浓度和色度较低。丝光废水含碱量高,多数印染厂通过蒸发浓缩回收NaOH,一般很少排出,但经过工艺多次重复使用最终排出的废水仍呈强碱性,COD、SS均较高。染色废水一般色度很高,呈强碱性,可生化性较差。目前前处理的COD平均浓度在3000mg/L左右;染色/印花的主要污染物是助剂和残留的染料,COD平均浓度在1000mg/L左右;混合后,平均浓度在2000mg/L左右。棉针织布的染色废水与上述的棉机织印染废水相比,pH值、有机污染物浓度和色度均较低。其水质一般为:COD300~500mg/L,pH值8~10,色度150~300倍,水温有时高达45℃。棉印染的综合废水全盐量一般在4000-10000mg/L2.2.2毛纺废水毛纺织物包括纯毛织物和毛混纺织物。毛纺织也可分为机织和针织产品,机织产品又分为粗纺和精纺两类。粗纺产品染色时废水的pH值一般在7左右,污染物主要为漂洗废水和染色残液。精纺产品染色工序的用水量大,有大量漂洗废水产生,煮呢、洗呢废水中含有表面活性剂类助剂。毛绒线染色工序产生的废水主要为漂洗废水和染色残液,其污染物浓度介于粗纺与精纺印染废水之间。毛纺织物染整主要使用酸性染料、阳离子染料和分散染料,废水污染物浓度不高,大多呈中性,可生化性较好。其印染废水水质一般为:COD500~900mg/L,BOD5250~400mg/L,pH值6~9,色度100~300倍。2.2.3丝绸废水丝织品可分为天然丝织品、人造丝和合成纤维品三类。天然丝织物也称为真丝。真丝的印染废水有机污染物浓度较低,可生化性好,水质一般为:COD500~800mg/L,BOD5200~400mg/L,pH值5~8,色度100~300倍。真丝综合废水的全盐量约为3000mg/L。人造丝的杂质少,其印染废水的污染物浓度不高,可生化性较好。废水水质一般为:COD600~1000mg/L,BOD5250~400mg/L,pH值8~10,色度100~300倍,全盐量略高于真丝废水。2.2.4合成纤维废水合成纤维一般以涤纶纤维居多,涤纶仿真丝绸产品的碱减量生产工序产生的废水浓度极高,处理起来十分困难,其pH值在13以上,COD可达10000mg/L,主要污染物为涤纶水解后的对苯二甲酸等物质。碱减量工艺分连续和间隙。间隙式碱减量废水COD高达20000mg/L-90000mg/L,典型的具有碱减量工艺的染整企业,碱减量工艺废水量可能只占5%,而COD负荷却占60%,甚至更多。连续式碱减量机所排废水的COD浓度虽约为8000mg/L,但废水量约占企业生产总用水量的25%,故污染负荷总量对COD的贡献比例与间歇式基本相同。碱减量废水主要含涤纶水解物对苯二甲酸(TA)、乙二醇等,其中对苯二甲酸含量高达75%。6n此类废水属高浓度难降解有机废水。碱减量后的印染工艺与真丝印染工艺相似,其废水水质也与真丝的印染废水水质相近。2.2.5牛仔服饰废水牛仔纱线浆染废水的特点是碱性强、有机污染物浓度高、色度高、硫化物高,废水水质、水量变化较大,被认为是难处理的废水种类之一。浆染废水水质一般为:COD2000~6000mg/L,BOD51000~2500mg/L,pH值9~14,色度1000~2500倍,SS200~1000mg/L。洗漂是牛仔服饰生产中一个关键的工序。废水中主要污染物为浮石渣、短纤,以及从牛仔服饰上洗下的染料、浆料和助剂等。废水的特点是含有大量悬浮物、有机污染物浓度和色度不高、废水水质和水量变化大。洗漂废水水质一般为:COD300~500mg/L,BOD5100~150mg/L,pH值7~9,色度100~300倍,SS500~2000mg/L。牛仔服饰综合废水全盐量约为4500-6000mg/L。2.2.6麻纺废水麻纺织物包括亚麻、苎麻、黄麻和剑麻纺织物等。麻纺织物染色废水水质与棉纺品印染的废水水质近似,但污染物浓度比棉纺品印染废水略低。2.2.7其它织物废水除了上述几种主要纺织品以外,还有袜子、缝纫线、床单、毛巾、蜡染和绣花等,这些产品其生产工艺及其产生的废水特性各不相同。2.3棉印染各工序废水特点根据调查,棉纺织印染产品的产量约占天然纤维织物总量的85%,各个生产工序排出的废水水质和水量存在差异。2.3.1退浆废水水量较小,但污染物浓度高,其中含有各种浆料、浆料分解物、纤维屑、淀粉碱和各种助剂。废水呈碱性,pH值为12左右。上浆以淀粉为主的(如棉布)退浆废水,其COD、BOD值都很高,可生化性较好:上浆以聚乙烯醇(PVA)为主的(如涤棉经纱)退浆废水,COD高而BOD低,废水可生化性较差。退浆废水全盐量可高达10000-25000mg/L。2.3.2煮炼废水水量大,污染物浓度高,其中含有纤维素、果酸、蜡质、油脂、碱、表面活性剂、含氮化合物等,废水呈强碱性,水温高,呈褐色。2.3.3漂白废水水量大,但污染较轻,其中含有残余的漂白剂、少量醋酸、草酸、硫代硫酸钠等。2.3.4丝光废水含碱量高,NaOH含量在3%~5%,多数印染厂通过蒸发浓缩回收NaOH,所以丝光废水一般很少排出,经过工艺多次重复使用最终排出的废水仍呈强碱性,BOD、COD、SS均较高。2.3.5染色废水水量较大,水质随所用染料的不同而不同,其中含浆料、染料、助剂、表面活性剂等,一般呈强碱性,色度很高,COD较BOD高得多,可生化性较差。棉质布料一般采用活性染料,涤棉针织布及涤棉纱线则主要采用分散染料。棉麻及混纺类材质一般采用元明粉作为助剂,因此排出的废水全盐量较高,一般在15000-26000mg/L。7n2.3.6印花废水水量较大,但一般远低于染色耗用的水量。除印花过程的废水外,还包括印花后的皂洗、水洗废水。污染物浓度较高,其中含有浆料、染料、助剂等,BOD、COD、全盐量均较高。2.3.7整理废水水量较小,其中含有纤维屑、树脂、油剂、浆料等。2.3印染废水含盐量调查对山东省部分印染企业的综合废水含盐量进行实地调查的结果如表3所示。受访的19家企业都有污水处理设施,生化部分基本达标,但大多未建设脱盐设施,排放废水含盐量较高,目前达标企业只有1家。表3山东印染企业综合废水全盐量一览表序号名称检测地点全盐量(mg/L)污水站总进口136001青岛凤凰印染有限公司污水站总出口9484污水站总进口38112青岛维信纤维有限公司污水站总出口4665污水站总进口48303淄博钜创纺织有限公司污水站总出口4782污水站总进口62414淄博兰雁集团有限责任公司污水站总出口8045污水站总进口50655鲁泰纺织股份有限公司污水站总出口5445污水站总进口61206山东华欣针织品有限公司污水站总出口7100污水站总进口62207山东华派集团有限公司污水站总出口5398污水站总进口111178山东海龙股份有限公司东排污口污水站总出口8149污水站总进口171199山东海龙股份有限公司西排污口污水站总出口15860污水站总进口437610昌邑华晨纺织印染有限公司污水站总出口3640污水站总进口437011济宁如意印染有限公司污水站总出口4270污水站总进口927012济宁如意花布有限公司污水站总出口7000污水站总进口199013山东宏诚集团有限公司污水站总出口5990污水站总进口210014魏桥创业集团(邹平)污水站总出口3950污水站总进口533015华纺股份有限公司污水站总出口5270污水站总进口603016郓城圣达如意印染有限公司污水站总出口5780污水站总进口1372717淄博联昱染整有限公司污水站总出口465418淄博大染坊丝绸集团有限公司污水站总进口26808n序号名称检测地点全盐量(mg/L)污水站总出口4977污水站总进口350019愉悦家纺有限公司污水站总出口16002.4印染废水高盐原因分析印染废水含盐量较高的主要原因如下:(1)高耗盐染料和印染助剂的使用当前印染行业的清洁生产主要聚焦在废水量的削减和其它特征污染物浓度的控制,而对印染过程盐耗的控制缺乏关注。印染过程中产生的废水中的盐类主要来源于助剂。印染废水的污染源主要是印染助剂,而不是染料。染料的上染率约在90%以上,在废水中的残留量仅占投加量的10%左右,但助剂在废水中的残留量几乎为100%,而且目前并没有行之有效回收方法。印染前处理中常用的助剂主要是:渗透剂、净洗剂、精练剂、氧漂稳定剂及鳌合分散剂等。这些助剂大多由表面活性刘及有机化合物、无机盐类和溶剂等组成。印染助剂可分为印花助剂和染色助剂。印花助剂包括粘合剂、增稠剂、交联剂、乳化剂、柔软剂、扩散剂和消泡剂等,染色助剂包括匀染剂、固色剂、分散剂、荧光增白剂和柔顺剂等。在染色过程中,需要添加固色剂,使染料结成不溶于水的染料盐,或使染料分子增大而难溶于水,借以提高染色的牢固程度。固色剂有阳离子表面活性剂、无表面活性的季铵盐和树脂型固色剂、交联固色剂、无甲醛固色剂等。染料分子结构不同,盐耗也不同。常用的双活性基团染料,在印染过程中必须使用大量的盐类助剂,以提高染料的水溶性。(2)再生水回用印染废水回用时,存在无机盐积累的问题。再生水中残留的盐分进入水系统的循环,逐步积累,浓度会越来越高。(3)废水的物化或化学处理企业为了使COD达标排放,在污水处理过程中常常采用混凝沉淀法,大量投加化学药剂,导致排放废水中盐分的升高。3相关标准我国GB4287-2012《纺织染整工业水污染物排放标准》中对pH值、COD、色度、SS、硫化物等指标作出了详细规定,并规定受到特别保护的地区硫化物不得检出,但对全盐量未作规定。部分国内外相关标准中仅对氯化物或硫化物作出了规定,见表4。表4国内外相关标准一览表序污染物限值标准名称地区备注号名称mg/L氯化物500-8001.《污水排入城镇下水道水质标准》CJ343-2010中国硫酸盐400-600A级-C级标准TDS1600-20002《水污染综合排放标准》DB11/307-2013北京氯化物400250一级标准3《污水综合排放标准》DB31/199-2009上海氯化物300二级标准400一般行业一级标准4《氯化物排放标准》GB13/831-2006河北氯化物500一般行业二级标准5《水污染物排放标准》GB51/190-1993四川氯化物300~600一级~五级6《环境污染物排放标准》GB52/864-2013贵州氯化物250一级标准9n序污染物限值标准名称地区备注号名称mg/L450二级标准7《污水综合排放标准》DB21/1627-2008辽宁氯化物400制盐企业8《盐业、碱业氯化物排放标准》DB41/276-2011河南氯化物350制碱企业《水污染物排放限值》0.5一级标准9广东硫化物DB44/26-20011.0二级/三级标准《印染行业废水治理工程技术规范》10广东DB44/T621-2009《纺织染整工业水污染物排放标准》11江苏硫化物1.0DB32/670-2004《纺织染整工业水污染物排放标准》特别保护地区不得检12中国硫化物0.5GB4287-2012出《毛纺工业水污染物排放标准》13中国未做规定GB28937-2012《缫丝工业水污染物排放标准》14中国未做规定GB28936-2012《麻纺工业水污染物排放标准》15中国未做规定GB28938-2012仅有直接排放限值,16Part410-TextileMillsPointSourceCategory美国硫化物0.20无间接排放限值IntegratedPollutionPreventionandControl17(IPPC)ReferenceDocumentonBestAvailable欧盟未做规定TechniquesfortheTextilesIndustryFederalMinistryfortheEnvironment,Nature硫化物规定了废水排放点的118ConservationandNuclearSafety,德国亚硫酸排放要求和混合前的1Germany--Appendix38盐排放要求DB37/599、656、675、676增加全盐量控制指标19山东全盐量1600/2000无回用/有回用限值修改单山东省关于DB37/599、656、675、676增加全盐量控制指标限值修改单中规定,2016年1月1日之后,企业全盐量指标限值执行1000mg/L,有再生水回用的企业全盐量指标限值执行1600mg/L。4清洁生产4.1产业发展方向《印染行业“十一五”规划》中就已指出,以提高印染产品质量、推行节能降耗技术、强化环境保护为原则,以现代电子技术、自动化技术、生物技术等先进技术为手段,发展涂料印染、微悬浮体印染、转移印花、数码印花等无水或少水印染工艺技术,加快生态纺织品和功能性纺织品研发和生产;推行环保、节能、清洁生产的印染加工技术,实现印染行业污染防治从“末端治理”向“源头预防”转变;加大环境执法力度,淘汰高耗能、高污染和废水治理达不到要求的落后工艺装备和印染企业。“十二五”期间,除继续推广已在企业中使用并效果效果良好的工艺、技术外,还要求重点研究开发、推广应用新技术、新工艺。前处理主要包括新型浆料的研究及产业化、棉织物常压等离子体处理退浆、10nPVA降解酶的产业化生产、活化双氧水漂白体系等。染色和印花主要包括低化学品消耗印染技术、超声波印染技术等。印染数字化技术重点开发印染工艺参数在线智能测控系统、印染生产过程全流程的网络监控系统、染整过程的智能调度系统与优化、高效数字化印花集成技术、基于染浴在线监控的染色过程智能控制系统、印染数字化图像识别系统。污染治理与控制主要目标是实现部分染色浴的循环使用、研究低成本的印染废水深度处理及回用技术和污泥处理技术。国务院《关于进一步加强淘汰落后产能工作的通知(国发〔2010〕7号)》要求,淘汰74型染整生产线、使用年限超过15年的前处理设备、浴比大于1∶10的间歇式染色设备,淘汰落后型号的印花机、热熔染色机,淘汰高能耗、高水耗的落后生产工艺设备;淘汰R531型酸性老式粘胶纺丝机、年产2万吨以下粘胶生产线、湿法及DMF溶剂法氨纶生产工艺、DMF溶剂法腈纶生产工艺、涤纶长丝锭轴长900毫米以下的半自动卷绕设备、间歇法聚酯设备等落后化纤产能设备。“十二五期间”,我国印染行业积极推广的技术有:高效短流程前处理、生物酶退浆、冷轧堆前处理、冷轧堆染色、气流染色、匀流染色、小浴比溢流染色、退染一浴、涂料连续轧染、数码印花、印花自动调浆、泡沫整理等少水或无水染整加工技术,以及三级计量、冷凝水与冷却水回收利用、丝光淡碱回收利用、印染高温排水余热回收利用、印染废水分质分流及深度处理回用等技术。《印染行业“十三五”规划》鼓励绿色染整加工技术,研发低给液染色、针织物平幅连续加工、非水介质染色及微胶囊染色、数码印花低成本墨水及可拆卸喷头等关键技术,绿色助剂及功能性整理技术等。4.2清洁生产标准《清洁生产标准纺织业(棉印染)》HJ/T185-2006将纺织行业(棉印染)生产过程清洁生产水平划分为三级技术指标:一级为国际清洁生产先进水平,二级为国内清洁生产先进水平,三级为国内清洁生产基本水平。4.2.1清洁生产指标要求纺织行业(棉印染)清洁生产标准的指标要求见表5。表5棉印染企业清洁生产工艺与设备指标要求指标一级二级三级生产工艺与装备要求企业所采用的生产工艺与装备不得在《淘汰落后生产能力、工艺和产品的目录》之列,应符合国家产业政策、技术政策和发展方向1.总体要求采用最佳的清洁生产工艺和采用最佳的清洁生产工艺采用清洁生产工艺和设先进设备,设备全部实现自和先进设备,主要设备实备,主要生产工艺先进,动化现自动化部分设备实现自动化1.采用低碱或者无碱工艺,1.采用低碱或无碱工艺,1.采用通常的前处理工艺选用高效助剂选用高效助剂2.采用少用水工艺2.采用少用水工艺2.采用少用水工艺3.部分使用先进的连续式2.前处理工艺3.使用先进的连续式前处理3.使用先进的连续式前处前处理设备和设备设备理设备4.使用间歇式的前处理设4.有碱回收设备4.使用间歇式的前处理设备,并有碱回收装置备,并有碱回收装置1.采用不用水或少用水(小1.采用不用水或少用水1.采用不用水或少用水浴比)的染色工艺,使用高(小浴比)的染色工艺,(小浴比)的染色工艺,吸进率染料及环保型染料和使用高吸进率染料及环保部分使用高吸进率染料及助剂型染料和助剂环保型染料和助剂3.染色工艺和2.使用先进的连续式染色设2.使用先进的连续式染色2.部分使用连续式染色设设备备并具有逆流水洗装置设备并具有逆流漂洗装置备3.使用先进的间歇式染色设3.部分使用先进的间歇式3.部分使用间歇式染色设备并进行清水回用染色设备并进行清水回用备并进行清水回用4.使用高效水洗设备4.使用高效水洗设备4.部分使用高效水洗设备11n4.2.2环保型染料标准环保型染料符合以下10项要求:1)不含德国政府和欧共体及Eco-TexStandard100明文规定的在特定条件下会裂解释放出22种致癌芳香胺的偶氮染料,无论这些致癌芳香胺游离于染料中或由染料裂解所产生;2)不是过敏性染料;3)不是致癌性染料;4)不是急性毒性染料;5)可萃取重金属的含量在限制值以下;6)不含环境激素;7)不含会产生环境污染的化学物质;8)不含变异性化合物和持久性有机污染物;9)甲醛含量在规定的限值以下;10)不含被限制的农药且总量在规定的限值以下。4.3生产过程控制4.3.1低耗盐型染料染料不同,用盐量也存在差异。一般竭染染色的盐用量为50~80g/L,连续轧染的盐用量高达[1]200-250g/L,造成染色残液中含盐量较高。[2][3]用新型活性染料低盐或无盐染色,可减少活性染料染色时使用的大量电解质。低盐活性染料分别通过提高染料分子结构的平面性,或减少磺酸基数目,增加染料直接性,以及降低染料染色时对盐用量的敏感性等原理实现低盐染色。目前市场上可选用的低盐型活性染料很多,如Huntsman公司的NovacronLS、住友公司的SumifixSupraE-XF和NF系列、DyeStar公司的LevafixE-A型[2]和RemazolEF系列,以及化药公司的KayacionE-LE系列等,这类染料在较低盐用量的条件下即可获得较高的竭染率和固色率,盐用量可减少1/3~1/2,大大减少了排放废水中的全盐量。接有季铵基的活性染料分子中不含磺酸基,对表面显示阴性的纤维具有较高亲和力,能在少盐情况下上染棉;硫酸酯乙基砜基和乙烯砜合成染料可提高染料匀染性。将棉纤维进行阳离子改性,染色时,阴离子染料就能因静电引力而上染到纤维上,而不需元明粉进行促染,达到无盐染色的目的。最典型的纤维变性剂是烷基胺与环氧氯丙烷的缩合物。4.3.2低盐助剂助剂是印染废水中盐分的主要来源,因此采用低盐助剂可有效降低排放废水中的含盐量。(1)代盐剂为克服纤维表面动电层的电位阻挡作用,提高染料的竭染率,采用活性染料染色时常常加入大[4]量的元明粉促染。染深色时,元明粉用量高达60g/L。使用柠檬酸钠或甲酸钠代替元明粉,在较[5]低的用量下就能得到较高的竭染率,其促染作用优于元明粉,还可以大大降低盐用量。在染液中添加阳离子型助剂,使其与染料形成松散结合,从而降低染料的电性或纤维界面电性,[6]减小纤维与染料间的静电斥力,提高竭染率,可实现低盐染色。ABE代盐剂是一种高分子共聚物,[7][8]含有阳离子基团,也可在印染过程中替代元明粉,降低盐用量。另外,许磊等也研发了以甲酸钠和聚丙烯酸钠按一定比例混合而成的代盐剂,其成分在环境中易降解,且固色率高,可代替硫酸钠应用于活性染料的染色。其它低盐助剂还有:三乙醇胺、交联剂(吡啶和烟酸等)、甜菜碱、双季铵盐等。(2)复配促染剂[9]邵夏兰等采用传统染色工艺将元明粉、氯化钾和氨基酸型两性表面活性剂等三种物质进行复配作为促染剂,得到促染剂用量最少的配方,用量相比传统元明粉降低了43%,促染效果好,达到了低盐染色目的。4.3.3低盐染色工艺(1)纤维改性12n纤维经化学改性后可以显著提高对阴离子染料的结合能力,如季铵化或胺化纤维具有阳离子基团,与活性染料反应性或对染料的吸附能力大大提高,形成共价键结合后,染料不能解吸,竭染率[10]和固色率增加,可以实现低盐或无盐染色。将棉纤维进行阳离子改性,染色时,阴离子染料就能因静电引力而上染到纤维上,而不需元明粉进行促染。经改性后棉织物染色的表面深度、上染率和固色率与常规多盐染色相似,而盐用量大[11][12]幅下降。典型的纤维变性剂有烷基胺、环氧氯丙烷的缩合物和阳离子明胶蛋白助剂等。(2)小浴比染色采用小浴比染色,是降低盐用量的有效途径之一。浴比越小,染料直接性越高,盐用量可大幅[13]度降低。降低浴比不但有利于低盐染色,还可以提高固色率。尹宇等研究发现,当采用小浴比染色时,对于染色特征值中等的染料,在保持其固色率不降低的条件下,盐用量均有所减少;以硫酸钠与柠檬酸三钠2:1复配时效果最佳,盐用量减少为常规用[14]量的1/4,且固色率保持在70%左右。小浴比一般为1:8-1:10。在竭染染色工艺中,浴比太小会影响匀染效果。随着喷射液流染色机的改进,匀染效果得以改善,喷射液流染色可使浴比降低到1:3-1:5。(3)低温染色[15]温度升高,达到相同上染量的盐用量迅速增多,低盐染色在低温条件下容易进行。因此在染色过程中,通过降低温度提高平衡上染量或直接性,最终可达到低盐染色的目的。1)冷轧堆染色冷轧堆染色是织物在低温下侵轧染料和碱剂混合染液,利用轧辊挤压使染液吸附在织物表面,然后打卷堆置,在低温下堆置一定时间,以完成吸附、扩散和固着的染色3个过程,最后水洗除去[16]浮色。与连续轧染工艺相比,冷轧堆染色工艺在降低能耗、提高染料的固着率和降低盐用量方[17]面都有所改善,同时织物的染色牢度、匀染性、布面效果均有提高。2)低温等离子体技术在低温下通过表面处理,提高染料和整理剂对织物的固着率。处理采用干法加工,不用水和化学品,从而达到节能节水、减少废水排放量和盐用量的目的。3)超声染色可通过超声波对部分染料进行物理处理,减少织物加工时的染料用量,降低染色温度,提高上染速度和竭染率,从而减少废水产生量和盐用量。(4)短流程染色短流程染色通过缩短染色工艺流程,减少盐分促染的环节,最终达到降低盐用量的目的。1)湿短蒸工艺湿短蒸工艺与常规工艺相比,织物上的染料分子在不饱和蒸汽的作用下,更容易扩散、渗透,[18]因此对于中性电解质的促染作用不再依赖,甚至不需添加电解质进行促染,从而降低盐用量。常见的短湿蒸工艺有Econtrol湿短蒸工艺、Eco-Flash工艺、Eco-Stream工艺、采用雷马素对棉织物进行的湿短蒸染色、采用ED型染料进行的湿短蒸染色等。几种工艺使用的助剂如表6所示。表6E-control法(湿短蒸工艺)与其它工艺使用助剂对比印染工艺助剂备注E-control法(湿短蒸工艺)碳酸氢钠、纯碱或烧碱不加食盐、硅酸钠和尿素轧烘轧蒸法食盐、尿素、硅酸盐、纯碱、烧碱轧烘焙食盐、尿素、硅酸盐、纯碱、烧碱轧堆法中性盐、烧碱、硅酸盐、纯碱2)无盐轧蒸工艺活性染料轧烘轧蒸工艺一般为五步工艺,即:轧、烘、轧、蒸、洗,无盐轧蒸工艺则简化为三步工艺,即:轧、蒸、洗,在普通的连续轧染机上,不用打底机,而是只用显色皂洗机完成活性染[19]料连续染色的全过程。(5)生物酶处理技术生物酶也称生物催化剂,无毒性,可代替部分助剂,在印染工业中有着良好的前景。目前应用于印染加工的生物酶主要有纤维素酶、淀粉酶和蛋白酶、果胶酶和过氧化氢酶、复合生物酶等。生13n物酶工艺效率高、功能强、条件温和、环境友好,在棉针织物印染过程中可去除棉纤维上的杂质,[20]具有水耗少、能耗少、产污量小、降低盐用量等显著特点。(6)超临界二氧化碳染色超临界二氧化碳染色采用二氧化碳代替以水为介质的印染加工。工艺中无需清洗,无需烘干,二氧化碳可循环再利用。可用于聚酯纤维、聚酰胺、三醋酸纤维以及天然纤维的染色。4.4废物与废水的再生利用4.4.1废物的回收利用退浆废水采用超滤处理后,浓缩液和净化液都可以回用于退浆工序。对于棉织物染色使用的还原性染料,可采用超滤法进行回收;对丝光工序产生的淡碱进行回收,可同时减少棉织物的污染;从洗毛废水中提取羊毛脂,既做到了资源回收又减少了污染;将涤纶仿真丝绸印染工艺碱减量工序的废碱液进行回用,也是废物回收利用的好途径。4.4.2再生水回用我国纺织工业用水在各行业中排名居第六位,其中印染用水占到80%,化纤、纺织等用水占20%。而印染厂再生水回用率仅7%(主要还是冷却水等),整个纺织行业再生水回用率不足10%。可根据工厂生产工艺,实现印染生产用水的循环利用,以减少污水处理水量。根据2011年中国纺织工业协会与清华大学编制的《棉针织印染企业水污染物减排及废水回用集成技术项目企业质量标准》回用水水质指标技术导则要求,再生水回用按下列规定执行:前处理工序用水量约占总水量的15%,对水质要求不高,本身就需添加一些表面活性剂、碱等,可以考虑使用再生水。染色工序用水量约占总水量的60%,对水质要求较高,可使用部分再生水。后整理工序用水量约占总水量的10%,对水质要求较高,不宜使用再生水。工厂其他杂用水(冲厕、绿化和冲洗地面等)可以全部使用再生水。5废水处理工艺及经济性分析5.1常规处理工艺尽管印染废水随印染工艺而变,废水类别和浓度相差很大,但是基本都以有机污染为主,可以根据各类废水的特点采用不同工艺组合的生化处理技术。由于新型纺织纤维的开发,聚乙烯醇(PVA)浆料、人造丝碱解物、新型助剂等难降解有机物大量进入印染废水,使废水的可生化性变差,传统的生物处理工艺受到严重的挑战。通常可采用水解酸化工艺进行预处理,提高废水可生化性。棉印染废水,浓度高、碱性大,染色以活性染料为主。活性染料为水溶性染料,其色度很高,脱色往往不够彻底,因此组合工艺基本包括:调整pH值(同时也可加药作为物化处理工序)、水解酸化、好氧、二沉池和物化工艺或适当的深度处理等组合工艺,其技术参数根据污染物浓度和性质进行调整。丝绸印染使用酸性染料,其废水pH值呈酸性,污染物浓度相对较低,COD一般在400mg/L,处理工艺需要先适当调高pH值,也可先用微电解方法,然后采用好氧方法处理。对于不溶性染料,如硫化染料、靛蓝染料等,可先用物化方法去除大部分污染物,然后采用生化方法。5.1.1常见处理工艺经过调研,我国印染废水见处理工艺如表7所示:表7印染废水常规处理工艺序号工艺流程处理效果实施单位生物厌氧-好氧处理BOD5≤25mg/L,COD≤73张家港市1废水→中和池→调节池→UASB反应池→调节池→mg/L;COD去除率≥95%,益联印染14n序号工艺流程处理效果实施单位水解池→絮凝池→沉淀池→生物接触氧化池→BOD去除率≥95%混凝气浮池→生物炭过滤器(或绕过)→排放(生物炭过滤器未使用)厌氧-好氧-生物滤池COD≤75mg/L,河南鹤壁2废水→格栅→调节池→初沉池→集水井→UASB→COD去除率≥94%朝歌纺织生物接触氧化池→斜板沉淀→生物滤池→排放水解-接触氧化-气浮-生物活性炭江苏某集BOD5=6~23mg/L,废水→格栅→调节池→提升泵→水解酸化池→接触氧团染整公3COD=20~30mg/L;化池→沉淀池→气浮池→一级生物炭→二级生物炭→司、上海市COD去除率90~95%排放或回用某旗篷厂二级生化-超滤-反渗透BOD5≤10mg/L,废水→格栅→调节池→曝气池→一级沉淀池→加酸、江苏某印4COD≤30mg/L;硫酸亚铁→混凝池→二级沉淀池→浸没式超滤系统→染集团COD去除率≥97%中间水池→保安过滤器→RO回收水系统→回用BOD5=15~20mg/L,江门嘉成、生物流化床组合工艺COD=78~85mg/L;COD去除恩平立一、5废水→格栅→集水调节池→曝气池→絮凝沉淀池→率95~98%,BOD5去除率东莞自丽厌氧流化床→好氧流化床→沉淀分离池→排放96~98%等12家轻污染水BOD5≤20mg/L,清浊分流处理-回用/排放COD≤28mg/L;COD去除率轻污染水(75%)→水解氧化→好氧→85%;新疆芳婷6复合反应器→陶瓷膜→回用浓污染水BOD5≤10mg/L,针纺织浓污染水(25%)→水解调节池→混凝沉淀池→COD≤88mg/L;COD去除率酸化水解池→接触氧化池→生物滤池→脱色池→排放93.7%;铁碳过滤-SBRBOD5=19~23mg/L,福建省某7废水→格栅→均质池→调节池→铁碳过滤→COD=47~51mg/L;布业中和沉淀池→SBR池→清水池→回用COD去除率97~98%废水→格栅→调节池→沉淀池→厌氧池→水解酸化池→AO池→二沉池→MBR池→NF膜处理→回用COD=20~30mg/L;山东愉悦8废水→格栅→调节池→沉淀池→厌氧池→水解酸化池COD去除率98~99%家纺→AO池→二沉池→气浮池→混沉池→外排生化-MBRCOD=150~200mg/L;COD去山东如意9废水→格栅→调节池→沉淀池→水解酸化池→好氧池除率93~95%印染→MBR池→出水多级AO生化淄博联怡COD=200~300mg/L;COD去10废水→格栅→调节池→沉淀池→厌氧池→好氧池→染整有限除率90~95%厌氧池→好氧池→沉淀池→出水公司多级生化处理山东华纺COD=300~350mg/L;COD去11废水→格栅→调节池→沉淀池→厌氧池→中沉池股份有限除率88~90%→AO池→二沉池→二级生化→终沉池→出水公司5.1.2推荐工艺(1)棉麻化纤及混纺类废水当污染物浓度较低时,建议工艺流程如下:后续废水调节池冷却塔反应池初沉池A/O池二沉池处理压滤机滤液物化污泥污泥回流15外运安全处置压滤脱水污泥池n当污染物浓度较高时,建议工艺流程如下:一级二级混凝调节池冷却塔反应池初沉池中沉池二沉池A/OA/O沉淀池压滤机滤液物化污泥污泥回流污泥回流剩余污泥废水或是:外运安全处置压滤脱水污泥池后续处理混凝沉淀池调节池冷却塔反应池初沉池A/O池二沉池催化氧化压滤机滤液物化污泥污泥回流废水外运安全处置压滤脱水污泥池(2)丝绸类废水当污染物浓度较低时,建议工艺流程如下:后续处理后续废水调节池反应池初沉池A/O池二沉池处理压滤机滤液物化污泥污泥回流剩余污泥外运安全处置压滤脱水污泥池当污染物浓度较高时,建议工艺流程如下:混凝沉后续废水调节池反应池初沉池A/O池二沉池淀池处理压滤机滤液物化污泥污泥回流(3)针织外运安全处置物及纱线类废水压滤脱水污泥池剩余污泥当污染物浓度较低时,建议工艺流程如下:后续废水调节池冷却塔反应池初沉池A/O池二沉池处理压滤机滤液物化污泥污泥回流当污染物浓度较高时,建议工艺流程如下:剩余污泥外送安全处置压滤脱水污泥池混凝后续废水调节池反应池初沉池A/O池二沉池沉淀池处理16压滤机滤液物化污泥污泥回流外运安全处置压滤脱水污泥池剩余污泥n5.2脱盐工艺用于印染废水脱盐的技术主要有膜分离技术,如微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)等。膜处理对废水中的无机盐和COD都有很好的去除作用,和其它处理技术的结合优于单一的膜分离技术,现阶段处理工艺多是这几种技术的联用。此外,电渗析、电吸附等技术也有一些应用。蒸发技术和冷冻结晶技术常用于浓盐水的盐水分离,实现盐的固化,对于处理膜分离后的浓水尤其具有实用价值。5.2.1组合式膜处理技术[21]通常将UF作为RO的预处理,将MF作为NF的预处理。陈健波等分别采用UF-NF和UF-RO集成工艺对二级生物处理后的印染废水进行深度脱盐处理,NF膜较之于RO膜其在较低压力下即[22]可获得较高通量,但产水水质稍差。Marcucci等进行了类似的研究,得出NF在后续脱盐方面虽[23]然持久力不如RO,但其运行条件也不如RO苛刻,因而运行成本较低。邹勇斌等通过优化运行工况,得出在特定的运行工况下MF+RO双膜技术对印染废水的脱盐率达到了97%。[24]张国平等在处理印度TamilNadu邦Tiruppur地区众多印染企业排放的高盐废水时,采用了MBR与RO的联用技术,使出水达到了废水回用的要求。振动剪切强化膜过滤技术(VSEP)是一种动态过滤技术,其核心部件为振动装置和过滤膜,用于除盐的膜可采用RO膜或NF膜等。膜表面上的振动可以产生强烈的剪切力,避免了盐在膜上的堵塞,提高了产水量与过滤效率。甄晓华等利用双膜法(UF+RO)处理高盐废水,并辅以超频[25][26]振动技术,取得了较好的经济和社会效益。WeiShi等通过对超频振动的RO膜结垢的研究,发现超频振动能够显著提高膜的使用周期。膜处理对进水水质有一定要求,需通过微滤、超滤或介质过滤等降低水的浊度,通过离子交换或药剂法降低水的硬度。5.2.2电化学技术除盐电化学除盐的主要方法有电吸附和电渗析等,和其他技术结合使用可以达到更好的除盐效果。电吸附技术(EST)对进水水质要求较低,且具有产水量高、操作维护简便以及能耗低、稳定性好[27]等特点,是一种经济、有效的除盐方法。电渗析方法通过改进发展出许多新的方法,如双极膜[28][29]电渗析法、频繁倒极电渗析(EDR)等,也可用于工业废水除盐,但是普及程度不高。电除盐是在电渗析的淡水室中填充离子交换树脂,同时利用电渗析和离子交换脱盐。逆流电除盐技术从根本上解决了电除盐装置浓水结垢问题,拓宽了电除盐装置的应用领域。5.2.3蒸发与冷冻结晶技术多效蒸发技术(MED)是指高盐废水先经过一效蒸发器蒸发后,形成的二次蒸汽供二效蒸发器使用,以此类推。这个过程中不断有盐分或其它杂质在蒸发器中结晶析出,最后一效过后的饱和[30]溶液泵入冷却结晶罐进行结晶,残液则被离心分离。目前该技术被广泛用于工业废水的脱盐处[31][32]理,得到的盐通常为杂盐。闪蒸是指一定温度的水在环境压力低于该温度所对应的饱和蒸汽压时发生的骤然蒸发现象。闪蒸后的水温度降低以使其饱和蒸汽压与环境压力平衡。多级闪蒸技术(MSF)也是利用了这个原理,使加热至一定温度的盐水依次在一系列压力逐渐降低的容器中闪蒸汽化,蒸汽冷凝后得到淡水,而盐分得以析出的过程。该方法是在多效蒸馏的基础上发展而来的,相比多效蒸馏法减少了水垢的形成。17n机械压缩蒸发技术(MVR)在盐水分离领域有较多的应用,它是利用蒸发系统自身产生的二次蒸汽及其能量,经蒸汽压缩机压缩做功,提升二次蒸汽的热焓,导进冷却塔,冷却塔的冷却水循环预热物料,如此循环向蒸发系统提供热能,从而减少对外界能源需求的一项节能技术。通过冷冻结晶,能够得到可回用的纯盐。以含硫酸钠为主的盐水分离为例,通过连续冷冻结晶器将20℃物料溶液不断冷却,使之达到过饱和度从而析出十水硫酸钠晶体;出料泵取出的晶浆经稠厚器进一步消除饱和度后,再进入离心机固液分离,固体进入下道工序,母液则回到膜过滤工序或蒸发工序进行再浓缩,将母液浓度提升至15%左右,浓缩后的纯水进入生产工序回用,浓缩液进入结晶器继续参与结晶。5.2.4脱盐推荐工艺流程含盐废水处理工艺流程如下:(1)膜处理法蒸发/冷冻安全处置/综合利用浓盐水含盐废水达标排放调节池预处理膜处理产水(2)电化学法回用/排放蒸发/冷冻安全处置/综合利用浓盐水含盐废水达标排放调节池预处理EDI/电渗析(3)蒸发或冷冻法产水回用/排放含盐废水调节池预处理蒸发/冷冻安全处置/综合利用5.2.5印染废水脱盐成本与投资我国目前进行再生水回用的印染企业,全盐量很高的浓水都未进行处理。再生水回用的总运行成本333在3.5~7.0元/m之间,脱盐成本按产水量计算大约在2.0~3.0元/m,脱盐单元的投资在1500-2000元/m,如表8所示。表8国内印染废水脱盐及再生水回用情况3投资费用运行成本(元/m)主要处理回用进水规模回用规模(万元)项目名称工艺途径(m³/d)(m³/d)生化回用部分生化部分/部分(按产水量计算)回用部分嘉兴洪河环境中物化好氧车间1800/1150080001.502.00水回用MBRRO染色1500物化厌氧浙江中昕染整中车间900/好氧MBR700050001.802.20水回用染色750RO嘉兴汇顺印染有物化好氧车间300/220015002.602.20限公司中水回用MBRRO染色30018n物化厌氧嘉兴永泉印染有车间600/好氧MBR300020002.802.35限公司中水回用染色400RO物化厌氧绍兴嘉华印染有车间500/好氧MBR300020003.502.30限公司中水回用染色400RO物化厌氧浙江亚太印染有车间300/好氧MBR200010004.003.00限公司中水回用染色200RO6二次污染防治6.1可能造成的二次污染污水处理过程中产生的臭气等,可参照相关规范进行处理或处置,避免产生二次污染。脱盐过程中产生的浓水会造成COD、色度、盐等污染物的浓缩,因此浓水不能直接排放。固化后的盐块如果进入水体或土壤,也会造成二次污染,需要妥善处置。6.2废物处置6.2.1浓水的处置浓水通过进一步浓缩至较高浓度后,可采用蒸发、冷冻技术等进行最终固化,得到盐块;在沿海地区,浓水可在得到环保部门许可的前提下排入深海。6.2.2固废的处置对较纯的盐块,可进行二次利用;成分复杂的盐块与污泥需进行危险废物的鉴定,确定为危险废物的盐块按危废处理,确定为普通固废的污泥可按相关标准处置,确定为普通固废的盐块可进行密封填埋或得到环保部门许可后填入深海。填埋需做好防渗措施;填海需在海洋部分规定的安全区域进行。7示范工程7.1工程概况愉悦家纺脱盐工艺在常规处理的基础上于2016年建成,设计水量为15000m³/d,进水TDS4000mg/L,工程总投资8811.46万元,脱盐运行费用4.44元/m³,固化运行费用1.10元/m³。固化后盐块如果作为一般固废处置,费用为4000元/m³,作为危废处置,费用为9000元/m³。7.2工艺简介愉悦家纺脱盐工艺工艺流程如下图所示。(1)MBR膜工艺传统的MBR工艺是一种将膜分离技术与生化处理技术有机结合的水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池,使活性污泥浓度大大提高,提高了COD的去除效率。利用MBR工艺系统的膜产品的拦截能力,但不追求COD的去除,将MBR膜工艺作为浸没式超滤来进行使用,拦截悬浮物和大分子有机物,仅作为后续膜系统的预处理工艺。由于不需要生化,减缓了膜丝的污染,降低了运行费用。(2)纳滤工艺一级纳滤的进水为MBR产水。一级纳滤浓水进入二级纳滤继续浓缩,一级纳滤产水进行回用。33设计进水量为15000m/d,产水量为10000m/d,回收率为66.7%二级纳滤的进水为一段纳滤的浓水,对一级纳滤的浓水进一步浓缩。二级纳滤浓水进入DTRO系统。二级纳滤产水的盐分太高,无法直接外排,进入三级纳滤系统。三级纳滤的进水为二级纳滤的产水。三级纳滤浓水进入DTRO系统。三级纳滤产水达标外排。19n33设计进水量为4400mm/d,产水量为4004m/d,回收率为91%。(3)软化工艺后续纳滤系统的回收率为90%,即使水中有少量的钙镁离子,也会浓缩析出,而且不能通过简单的投加阻垢剂的方式来解决。所以,通过石灰软化+絮凝沉淀+浸没式微滤+离子交换的工艺,3来去除水中的钙镁离子。设计处理水量为4250m/d。(4)DTRO工艺二级纳滤和三级纳滤浓水进入DTRO系统,进一步浓缩,提高进入后续蒸发结晶的浓水浓度。(5)蒸发结晶经过DTRO系统浓缩后的浓水进入蒸发结晶系统,结晶后的固体回收,部分母液外排。20n进水15000m3/d进水15000m3/d一级产水10000m3/dTDS=4000mg/LTDS=4000mg/LTDS=900mg/LCOD<200mg/LCOD<180mg/L回收率66.7%COD<20mg/LMBR产水一级NF系统回用一级浓水5000m3/d(二级NF进水)二级浓水600m3/dDTRO进水996m3/dTDS=10200mg/LTDS=41000mg/LTDS=44773mg/LDTRO产水556m3/dCOD=500mg/L回收率88%COD=3067mg/LCOD=2570mg/L回收率55.7%二级NF系统DTRO系统二级产水4400m3/d(软化系统进水)DTRO浓水440m3/dTDS=6000mg/LTDS=101350mg/LCOD=150mg/LCOD=5818mg/L软化系统蒸发结晶软化系统出水4400m3/d结晶产物回用(三级NF进水)TDS=6000mg/L三级浓水396m3/d三级产水4004m3/dCOD=200mg/L回收率91%TDS=50489mg/LTDS<1600mg/LCOD=1818mg/LCOD=40mg/L三级NF系统回收率91%备注:上述级的概念不同于RO中级的概念,只是为了区分工艺段愉悦家纺脱盐工艺流程21n【参考文献】1陈荣圻.开发节能减排型印染助剂[J].印染助剂.2009,26(8):1-82赵雪,赵德峰,简卫.低盐染色活性染料的研究.2012,34(3):1-53NallathambiArivithamani,Salt-freereactivedyeingofcottonhosieryfabricsbyexhaustapplicationofcationicagent[J].,CarbohydratePolymers,2016,152:1-114黄茂福.节能减耗的染整新助剂[J].印染.2006,20:46-505张莉莉,代盐法活性染料低盐染色工艺研究[J].,印染技术,2014,11:35-386TENGXiaoxu,MAWeiandZHANGShufen.Applicationoftertiaryaminecationicpolyacrylamidewithhighcationicdegreeinsalt-freedyeingofreactivedyes[J].Chin.J.Chem.Eng.,2010,18(6):1023-10287房莉,陈英.代盐剂ABE在棉织物活性低盐染色中的应用[J].印染.2009,23:17-208许磊,陈林,活性染料低盐染色的研究与探讨[J].现代丝绸科学与技术,2012,27(5):180-1849邵夏兰,朱泉,刘深,氨基酸型表面活性剂在活性染料染棉中的应用[J].,研究开发,2012,1:29-3110LongFang,XiaodongZhang,DeshuaiSun.Chemicalmodificationofcottonfabricsforimprovingutilizationofreactivedyes.CarbohydratePolymers.2013,91(1):363-36911于小江,朱亚伟.棉纤维改性与无盐或低盐活性染色工艺探讨[J]..印染技术,2011,4:39-4212尧神梦,王雪燕,棉针织物CGPA改性及活性染料染色效果的研究[J].,针织工业,2015,10:54-5813宋心远.活性染料低盐或无盐染色[J].印染助剂.2006,23(12):1-314尹宇,王春梅.活性染料低盐染色工艺探讨[J].西安工程大学学报.2008,22(5):546-55015范云丽.活性染料无盐和低盐染色研究进展[J].成都纺织高等专科学校学报.2016,33(2):143-14616陈荣圻.印染行业需要的节能减排型活性染料[J].染料与染色.2008,45(3):1-517王永武.活性染料冷轧堆染色工艺[J].印染.2006,7:18-2018陈荣圻.低碳经济下再论活性染料短流程湿蒸轧染染色工艺[J].染料与染色.2011,48(2):13-19.19罗明勇,贺江平等.活性染料轧蒸连续染色[J].印染,2008,34(12):21-2420中国纺织工业协会.棉针织印染企业不同生产回用水目标的水质指标(水质指标技术导则)[S],2011.421陈健波,陈浩.膜法技术在印染废水深度处理中的应用和研究[J].装备环境工程2011,8(1):97-10022MarcucciM,etal.Treatmentandreuseoftextileeffluentsbasedonnewultrafiltrationandothermembranetechnologies[J].Desalination,2001,138:75-8223邹勇斌,颜幼平.MF-RO深度处理印染废水的效果和回用[J]..印染.2013,2:32-34.24张国平,徐宏凯,李士安.高含盐印染废水的处理回用[J],净水技术2006.(25)2:59-6125甄晓华.工业浓盐水高回收率脱盐工艺研究[D]兰州交通大学2013.626WeiShi,MarkM.Benjamin.FoulingofROmembranesinavibratoryshearenhancedfiltrationprocess(VSEP)system[J].JournalofMembraneScience.2009,331(1-2):11–2027韩寒,陈新春.电吸附除盐技术的发展及应用[J].工业水处理.2010.(30)2.20-2328卫艳新.双极膜电渗析法处理典型化工废水研究[D].中国科学技术大学2012.04.29VictorF.Medina.DevelopmentofaTreatmentProcessforElectrodialysisreversalconcentratewithintermediatesofteningandsecondaryreverseosmosistoapproach98-percentWaterRecovery[J].JournalofEnvironmentalEnineering.2015.141(7):1-530吴韩,梅小慧.蒸发技术在高盐度废水的应用.2013,40(23):123-12531MortezaSagharichiha,AliJafarian.Simulationofaforwardfeedmultipleeffectdesalinationplantwithverticaltubeevaporators[J].ChemicalEngineeringandProcessing.2014,75(1):110-11832PrashantSharan,SantanuBandyopadhyay.Energyoptimizationinparallel/crossfeedmultiple-effectevaporatorbaseddesalinationsystem[J].Energy.2016,111(9):756-76722