- 364.18 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

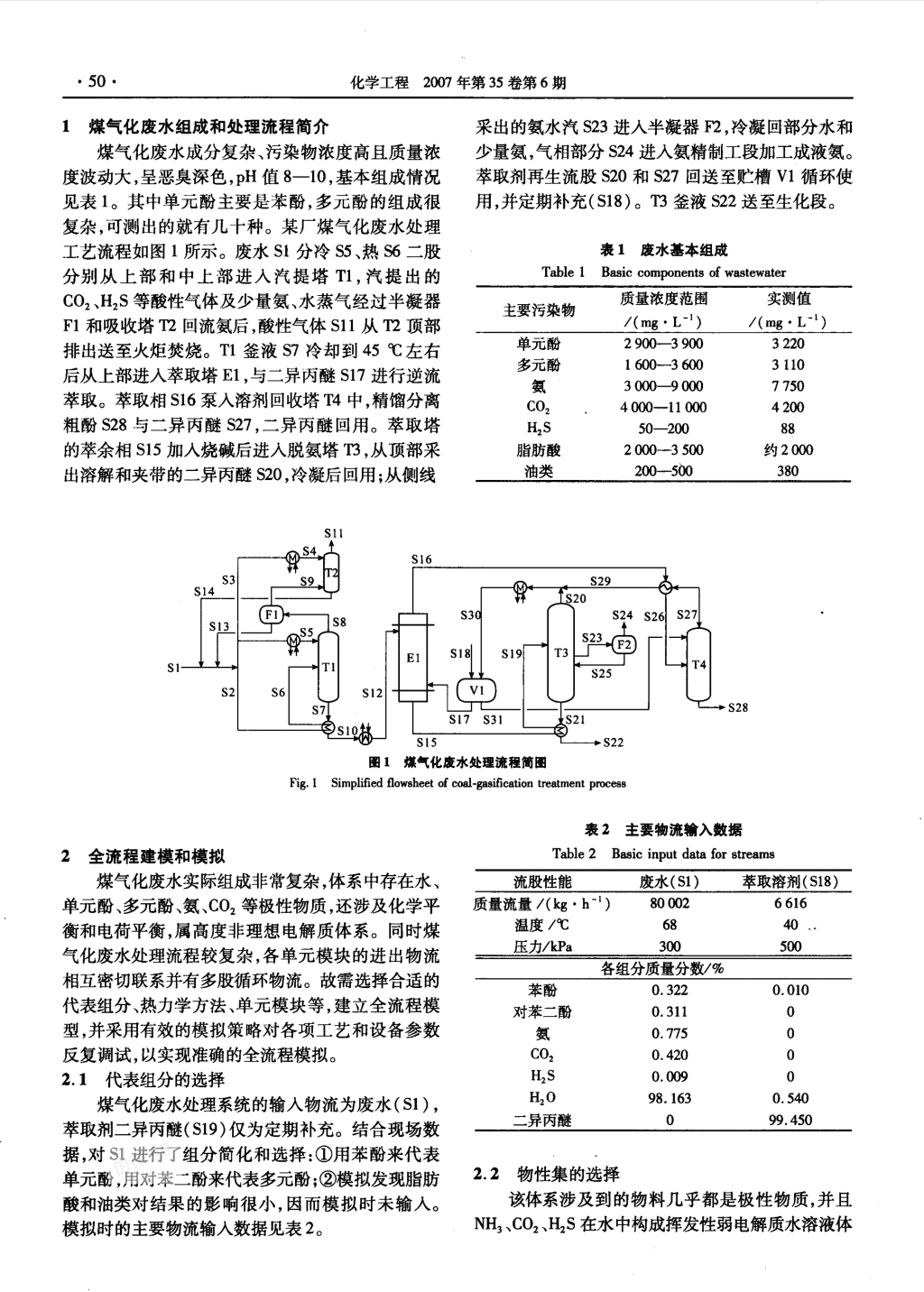

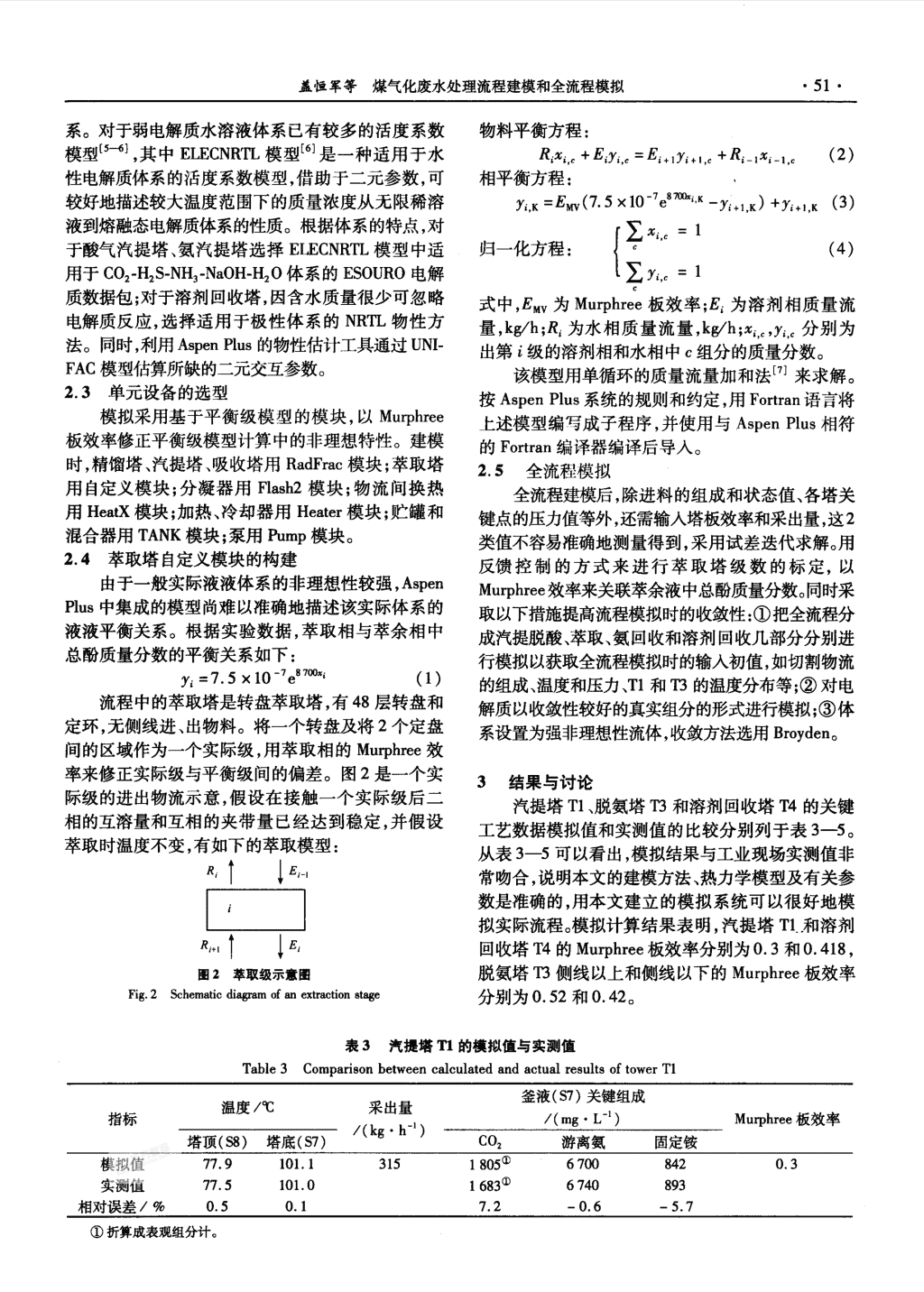

第35卷第6期化学工程Vol.35No.62(X)7年6月CHEMICALENGINEERING(CHINA)Jun.2007煤气化废水处理流程建模和全流程模拟盖恒军,江燕斌,钱宇,卓莉莉,章莉娟(华南理工大学化工与能源学院,广东广州510641)摘要:为分析煤气化废水处理过程存在的问题,采用AspenPlus流程模拟软件对该过程进行了全流程建模和模拟。在体系和流程分析的基础上,确定了合适的代表组分,选择了适用于该实际流程各单元操作的热力学方法和计算模块,提出了适合于该体系的萃取液液平衡关系和萃取平衡级模型并构建了用户自定义模块。同时提出了提高模拟效率和改善收敛性的模拟技术及收敛策略。结果表明,模拟值与工厂实际数据非常吻合,该流程中存在的主要问题是汽提脱酸、萃取脱酚环节的效率偏低;全流程模拟可为同类装置的设计、流程改进、装置改造及操作优化提供依据。关健词:煤气化;废水处理;建模;流程模拟中圈分类号:TQ021.8文献标识码:A文章编号:1005一954(2007)06(K)49(阵Modelingandfiowsheetingofthecoal·沙sincationwastewatertreatmentProcessGAIHeng一un,J认NGYan·bin,QLANYu,ZHUOLi·11,ZHANGU一uan(SchoolofChemical&Ene卿Engineering,SouthChinaUniversityofTechnolo盯,Guangzhouslo64李,GuangdongProvince,China)A加tract:Toanalyzethebottleneckofindustrialcoal一gasificationwastewatertreatmentprocess,thefullprocessmodelingandflowsheetingwerecompletedbasedonthefurtherdevefopmentofA印enPlus.Therepresentativecomponents,thethermodynamicmethodandthecalcu1atingmoduleforeachunitwereselectedbasedontheanalysisoftheindustrialsystemandProcess.Aself-devefoPedmodulewasestablishedtoPredicttheliquid一liquide叨ilibriumandmassbalanceintheextractorbasedonexperimentalliquid一liquidequilibriumcorrelation.TheaPProachforimP卿ingtheconversencewasProPosed.Theresultsshowthatthecalculatingresuhsareconsistent初thactualoperatingdata,andthemainproblemsoftheprocessarethelowefficiencyofthesonrwaterstripperandtheextractor.Thesimulationmethodispromisingforprovidingreferenceforthedesi,,renovationandOPtimizationofcoal一邵sificationwastewatertreatment.Keywon如:coalgas讯cation;wastewatertreatment;modeling;flowsheeting以煤炭作为能源和化工原料的应用越来越受到工分离过程的运行状况普遍不理想。重视。煤气化是清洁、高效的煤炭利用方式,鲁奇加化工流程模拟技术是分析现有流程性能、改进压气化工艺具有能耗低、氧耗少,效率高的优点,因现有装置操作的有力工具,已用于类似过程的模拟而广泛应用于煤制气、合成氨、煤发电等工业中。该和分析并取得了很好的效果,如HoogendoomG工艺过程产生大量的高污染煤气化废水,国内外普C[’〕、LEEn[’〕、李柏春[4]等进行了炼油厂含硫废水遍采用化工分离与生化处理相结合的方式来处理该的汽提脱酸过程的模拟和分析。煤气化废水处理流类废水。分离包括汽提、萃取、精馏等单元过程,以程的全流程模拟尚无人涉及,本文借助于流程模拟去除酸性气体,回收酚、氨等川。但由于污染负荷技术,对由原东德引进的东北某大型气化厂废水处高、水质复杂以及处理流程设计上存在缺陷,使得化理中的化工分离流程进行全流程模拟和瓶颈分析。井金项目:国家自然科学基金项目(20536020)作者简介:盖恒军(1974一),男,博士生,研究方向为过程系统工程,E一mail:hj加@‘ut.edu.cn;江燕斌,副研究员,通讯联系人,电话:(020)87112051,E一砒11:cebjiang@scut.edu.。n。n·50·化学工程2(X)7年第35卷第6期1煤气化废水组成和处理流程简介采出的氨水汽523进人半凝器几,冷凝回部分水和煤气化废水成分复杂、污染物浓度高且质量浓少量氨,气相部分524进入氨精制工段加工成液氨。度波动大,呈恶臭深色,pH值8一ro,基本组成情况萃取剂再生流股520和527回送至贮槽VI循环使见表1。其中单元酚主要是苯酚,多元酚的组成很用,并定期补充(518)。竹釜液522送至生化段。复杂,可测出的就有几十种。某厂煤气化废水处理工艺流程如图1所示。废水51分冷55、热56二股表1废水墓本组成分别从上部和中上部进人汽提塔TI,汽提出的T曲lelBasiccomponentsofwastewaterCO:、HZS等酸性气体及少量氨、水蒸气经过半凝器质量浓度范围实测值主要污染物FI和吸收塔几回流氨后,酸性气体Sn从竹顶部/(mg·L一’)/(mg·L一‘)单元酚29(X)一39(刃3220排出送至火炬焚烧。TI釜液57冷却到45℃左右多元酚1600一3以X)3110后从上部进人萃取塔EI,与二异丙醚517进行逆流氨3《XX)一9《兀K)7750萃取。萃取相516泵人溶剂回收塔T4中,精馏分离C024侧洲)一11《洲洲)42(X)粗酚528与二异丙醚527,二异丙醚回用。萃取塔HZS50一2《X)88的萃余相515加人烧碱后进人脱氨塔竹,从顶部采月旨肪酸2(1】〕一35(】〕约2仪X)出溶解和夹带的二异丙醚520,冷凝后回用;从侧线油类380圈1煤气化废水处理流程简圈Fig.ISimplifiedfiowsheetofcoal一脚访cationtreatmentp找祀ess表2主要物流输入数据2全流程建模和模拟TableZBasici即utdataforstreams煤气化废水实际组成非常复杂,体系中存在水、流股性能废水(51)萃取溶剂(518)单元酚、多元酚、氨、CO:等极性物质,还涉及化学平质量流量/(kgh一’)80(X)2温度/℃68衡和电荷平衡,属高度非理想电解质体系。同时煤压力/kPa3oo气化废水处理流程较复杂,各单元模块的进出物流各组分质量分数/%相互密切联系并有多股循环物流。故需选择合适的苯酚0.3220.010代表组分、热力学方法、单元模块等,建立全流程模对苯二酚0.3110型,并采用有效的模拟策略对各项工艺和设备参数氨0.7750反复调试,以实现准确的全流程模拟。C020.42002.1代表组分的选择HZS0.(】)90H2098.1630.540煤气化废水处理系统的输人物流为废水(51),二异丙醚099.450萃取剂二异丙醚(519)仅为定期补充。结合现场数据,对51进行了组分简化和选择:①用苯酚来代表单元酚,用对苯二酚来代表多元酚;②模拟发现脂肪2.2物性集的选择该体系涉及到的物料几乎都是极性物质,并且酸和油类对结果的影响很小,因而模拟时未输人。模拟时的主要物流输人数据见表2。NH,、CO,、HZS在水中构成挥发性弱电解质水溶液体n盖恒军等煤气化废水处理流程建模和全流程模拟系。对于弱电解质水溶液体系已有较多的活度系数物料平衡方程:模型〔’场1,其中E比cNRTL模型[6]是一种适用于水R‘x‘,。+E‘了‘,。=E‘+1)‘,.,。+R‘一,x‘一1,。(2)性电解质体系的活度系数模型,借助于二元参数,可相平衡方程:较好地描述较大温度范围下的质量浓度从无限稀溶,‘,K=E。(7.sxlo一,e‘触‘,‘一关+,,K)+,‘+,,K(3)艺液到熔融态电解质体系的性质。根据体系的特点,对一X一。于酸气汽提塔、氨汽提塔选择ELECNRTL模型中适归一化方程:艺(4)y-用于C02一HZS一NH3一Na0H一H20体系的ESOURO电解-质数据包;对于溶剂回收塔,因含水质量很少可忽略式中,EMv为Mu印hree板效率;E‘为溶剂相质量流电解质反应,选择适用于极性体系的NRTL物性方量,k岁h;R‘为水相质量流量,k岁h;x‘,。,y‘,。分别为法。同时,利用AspenPlus的物性估计工具通过UM-出第£级的溶剂相和水相中。组分的质量分数。FAC模型估算所缺的二元交互参数。该模型用单循环的质量流量加和法〔’〕来求解。2.3单元设备的选型按AsPenPlus系统的规则和约定,用Fortran语言将模拟采用基于平衡级模型的模块,以Murphree上述模型编写成子程序,并使用与AsPenPlus相符板效率修正平衡级模型计算中的非理想特性。建模的Fortran编译器编译后导人。时,精馏塔、汽提塔、吸收塔用RadFrac模块;萃取塔2.5全流程模拟用自定义模块;分凝器用FlashZ模块;物流间换热全流程建模后,除进料的组成和状态值、各塔关用Hea区模块;加热、冷却器用Heater模块;贮罐和键点的压力值等外,还需输入塔板效率和采出量,这2混合器用TANK模块;泵用Pump模块。类值不容易准确地测量得到,采用试差迭代求解。用2.4萃取塔自定义模块的构建反馈控制的方式来进行萃取塔级数的标定,以由于一般实际液液体系的非理想性较强,AspenMu印hree效率来关联萃余液中总酚质量分数。同时采Plus中集成的模型尚难以准确地描述该实际体系的取以下措施提高流程模拟时的收敛性:①把全流程分液液平衡关系。根据实验数据,萃取相与萃余相中成汽提脱酸、萃取、氨回收和溶剂回收几部分分别进总酚质量分数的平衡关系如下:行模拟以获取全流程模拟时的输人初值,如切割物流了‘=7.sxlo一,e日7呱‘(1)的组成、温度和压力、TI和竹的温度分布等;②对电流程中的萃取塔是转盘萃取塔,有48层转盘和解质以收敛性较好的真实组分的形式进行模拟;③体定环,无侧线进、出物料。将一个转盘及将2个定盘系设置为强非理想性流体,收敛方法选用Broyden。间的区域作为一个实际级,用萃取相的Murphree效率来修正实际级与平衡级间的偏差。图2是一个实3结果与讨论际级的进出物流示意,假设在接触一个实际级后二汽提塔TI、脱氨塔竹和溶剂回收塔T4的关键相的互溶量和互相的夹带量已经达到稳定,并假设工艺数据模拟值和实测值的比较分别列于表3一5。萃取时温度不变,有如下的萃取模型:从表3一5可以看出,模拟结果与工业现场实测值非R,!{Ei一常吻合,说明本文的建模方法、热力学模型及有关参数是准确的,用本文建立的模拟系统可以很好地模拟实际流程。模拟计算结果表明,汽提塔TI.和溶剂R,一!{E,回收塔T4的Murphree板效率分别为0.3和0.418,图2萃取级示意圈脱氨塔竹侧线以上和侧线以下的Murphree板效率Fig.ZSchematicdiagramofanext撇tionstage分别为0.52和0.42。表3汽提塔n的模拟值与实测值Table3ComparisonbetweencalculatedandactualresultsoftowerTl釜液(57)关键组成温度/℃采出量指标/(mg·L一,)Mu甲hree板效率/(kg·h一,)塔顶(58)塔底(57)C02游离氨固定按模拟值77.9101.11805①67《洲)实测值77.5101.01683①6740相对误差/%0.5一0.6①折算成表观组分计。n·52·化学工程2(X)7年第35卷第6期衰4脱氮塔竹的模拟结果与实测值Table4ComparisonbetweencalculatedandactualresultsOftower竹采出量釜液中污染物质量浓温度/℃/.k氨水汽(510)中氨MurPhree板效率e指标︺度/(mg·L一,)一一-村︵沛古.质量分数/%作﹂.塔底侧线、醚游离氨固定按侧线以上侧线以下实测值111.0102.0痕量73.312一15模拟值65.2110.7101.946《】)痕量13.50.520.42相对误差/%0.3一0.3一0.1一7.0裹5溶剂回收塔T4的模拟结果与实测值Table5ComparisonbetweencalculatedandactualresultsoftowerT4温度/℃塔顶酚质量浓度指标塔底醚质量分数/%Mu甲hree板效率塔顶(58)塔底(57)/(mg·L一,)模拟值67.9206.9128痕量0.418实测值68.0207.5128痕量相对误差/%一0.15一0.30表6是对萃取塔的标定情况,结果显示,全塔只常吻合,表明本文所构建的全流程模拟方法可作为相当于1.5个理论级左右,效率非常低。煤气化废水处理流程的设计基础,对同类装置进行操作工况分析及“瓶颈”诊断,为装置的设计、工艺衰‘革取塔El效率的模拟结果改造、操作优化与污染控制提供依据。Table6CalculatedresultofstageefficiencyoftowerEl指标/(mg·L一,)指标值参考文献:1个理论级数下的萃余液酚的质量浓度1298[1」施永生,傅中见.煤加压气化废水处理[M〕.北京:化2个理论级数下的萃余液酚的质量浓度986学工业出版社,2001.实际萃余液酚的质量浓度‘1017【2〕HoogendoornGC,AbellonRD,EssensPJM,etal.理论级数标定结果约1.5级Deso甲tionofvoIatileelectroIytesinatraycolumn[J].ChemicdEngineeringResearchandDesign,1988,66(11):483一502.根据工业现状,结合模拟结果,可以判定目前[3]LeeD,LeeJM,LeeSY,etal.Dynamicsimulation流程的设计和实际运行主要存在两方面问题:①该ofthesourwaterstriPPingprocessandmodified废水体系易发泡而出现雾沫夹带,汽提塔TI对COZstructureforeffectivepressure。ontrol[J].的脱除效率较低,CO:残留量大,因而易与氨反应产Transactionsofthelnsti加tionofChemical生碳铁结晶,造成汽提塔TI、脱氨塔竹等设备的结L4,Engineers(PartA),2(X)2,80(3):167一177.t..垢、堵塞、液位波动和超压,影响了设备效率和正常‘J李柏春,杨刚,吕建华,等.含硫污水汽提塔的模拟与优化[J】.化学1程,2002,30(3):55一57.操作。②萃取脱酚能力不足且设备效率低,萃余液﹄l1勺,esesesLJRafalM,BertholdJW,ScrivnerNC,etal.Models酚质量浓度还有1加om扩L左右。forElectrolytesolutions,in:5.1.Sandler(Ed.),上述结果可为流程改进、装置改造及操作优化ModelsforThermodynamicandPhaseEquilibria提供依据。杨楚芬等通过实验发现采用MIBK为脱Calculations[M].Newyork:Marcel一Dekkerlnc,1贷辫.﹄胜‘,卫U..酚萃取剂可将废水中残留酚的质量浓度降至LJAspentechnology.AsPenPhysicalProPertysystem:400m岁L以下[‘〕,上述问题的具体分析及相应对策PhysicalPropertyMethodsandModelsll.1[M].将另文阐述。F月FUSA:AsPentech,2(X)1..犷esLesJ苏达标,郭天民.液一液萃取过程的模拟计算〔J].化学1程,1982,10(5):1一11.FRF4结论.esLesJYANGChufen,QIANYu,ZHANG坷uan,at日.Solveni通过对AsPenPlus流程模拟软件的二次开发,extractionpz’oces,devel叩meniandon一site巨亦川antfor构建了可以准确地描述煤气化废水处理流程的带萃phenolremovalfromindustrialcoal一脚ification取塔自定义模块的全流程模型,提出的模拟策略有w朋tewater[J].Che而calE峪neenngjoum日,万义巧,效地改善了模拟的收敛性。模拟结果与实际工况非117(2):17乡一185.