- 626.91 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

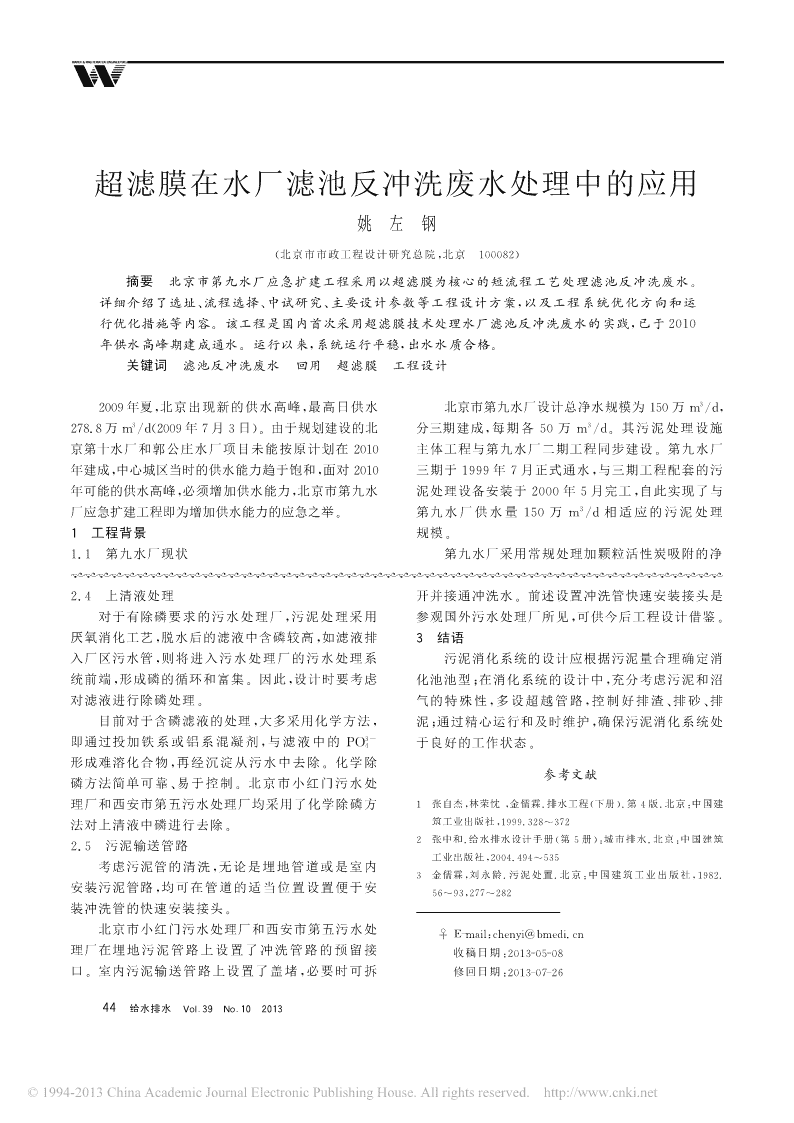

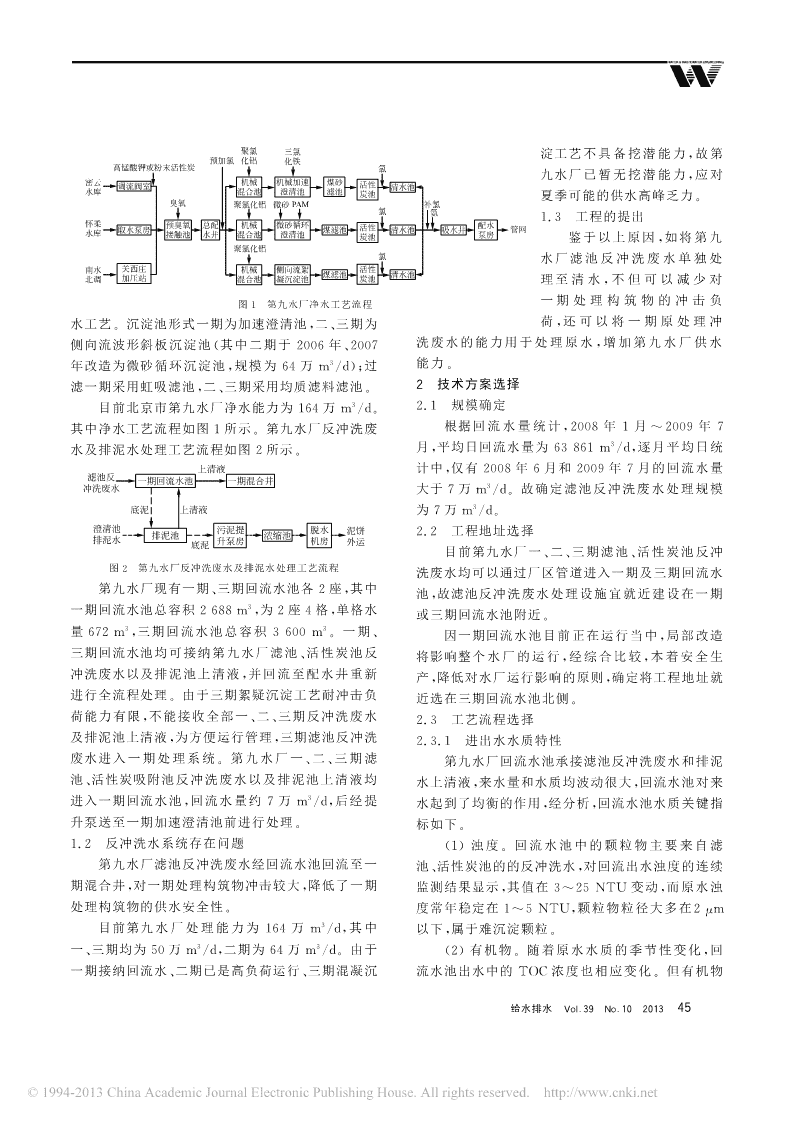

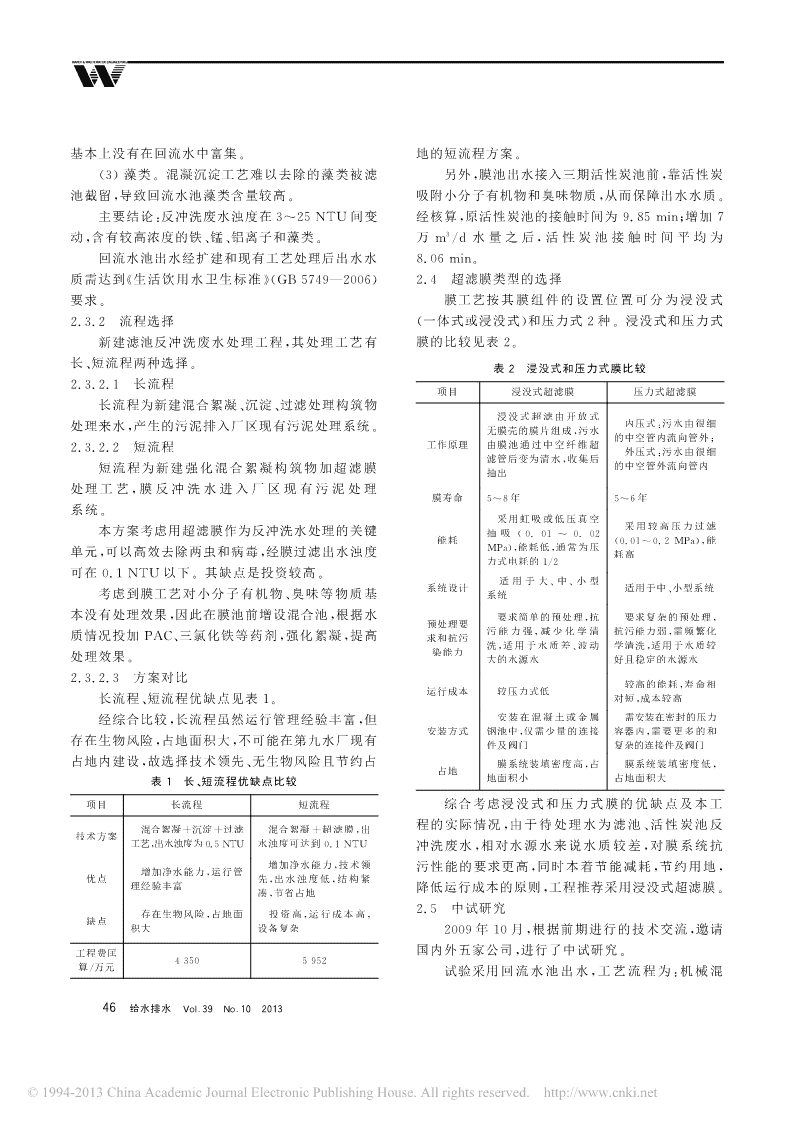

超滤膜在水厂滤池反冲洗废水处理中的应用姚左钢(北京市市政工程设计研究总院,北京100082)摘要北京市第九水厂应急扩建工程采用以超滤膜为核心的短流程工艺处理滤池反冲洗废水。详细介绍了选址、流程选择、中试研究、主要设计参数等工程设计方案,以及工程系统优化方向和运行优化措施等内容。该工程是国内首次采用超滤膜技术处理水厂滤池反冲洗废水的实践,已于2010年供水高峰期建成通水。运行以来,系统运行平稳,出水水质合格。关键词滤池反冲洗废水回用超滤膜工程设计北京市第九水厂设计总净水规模为150万m3/d,2009年夏,北京出现新的供水高峰,最高日供水3/d(2009年7月3日)。由于规划建设的北分三期建成,每期各50万m3/d。其污泥处理设施278.8万m京第十水厂和郭公庄水厂项目未能按原计划在2010主体工程与第九水厂二期工程同步建设。第九水厂年建成,中心城区当时的供水能力趋于饱和,面对2010三期于1999年7月正式通水,与三期工程配套的污年可能的供水高峰,必须增加供水能力,北京市第九水泥处理设备安装于2000年5月完工,自此实现了与厂应急扩建工程即为增加供水能力的应急之举。第九水厂供水量150万m3/d相适应的污泥处理1工程背景规模。1.1第九水厂现状第九水厂采用常规处理加颗粒活性炭吸附的净檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿2.4上清液处理开并接通冲洗水。前述设置冲洗管快速安装接头是对于有除磷要求的污水处理厂,污泥处理采用参观国外污水处理厂所见,可供今后工程设计借鉴。厌氧消化工艺,脱水后的滤液中含磷较高,如滤液排3结语入厂区污水管,则将进入污水处理厂的污水处理系污泥消化系统的设计应根据污泥量合理确定消统前端,形成磷的循环和富集。因此,设计时要考虑化池池型;在消化系统的设计中,充分考虑污泥和沼对滤液进行除磷处理。气的特殊性,多设超越管路,控制好排渣、排砂、排目前对于含磷滤液的处理,大多采用化学方法,泥;通过精心运行和及时维护,确保污泥消化系统处即通过投加铁系或铝系混凝剂,与滤液中的PO3-4于良好的工作状态。形成难溶化合物,再经沉淀从污水中去除。化学除参考文献磷方法简单可靠、易于控制。北京市小红门污水处理厂和西安市第五污水处理厂均采用了化学除磷方1张自杰,林荣忱,金儒霖.排水工程(下册).第4版.北京:中国建法对上清液中磷进行去除。筑工业出版社,1999.328~3722张中和.给水排水设计手册(第5册):城市排水.北京:中国建筑2.5污泥输送管路工业出版社,2004.494~535考虑污泥管的清洗,无论是埋地管道或是室内3金儒霖,刘永龄.污泥处置.北京:中国建筑工业出版社,1982.安装污泥管路,均可在管道的适当位置设置便于安56~93,277~282装冲洗管的快速安装接头。北京市小红门污水处理厂和西安市第五污水处♀E-mail:chenyi@bmedi.cn理厂在埋地污泥管路上设置了冲洗管路的预留接收稿日期:2013-05-08口。室内污泥输送管路上设置了盖堵,必要时可拆修回日期:2013-07-2644给水排水Vol.39No.102013n淀工艺不具备挖潜能力,故第九水厂已暂无挖潜能力,应对夏季可能的供水高峰乏力。1.3工程的提出鉴于以上原因,如将第九水厂滤池反冲洗废水单独处理至清水,不但可以减少对图1第九水厂净水工艺流程一期处理构筑物的冲击负水工艺。沉淀池形式一期为加速澄清池,二、三期为荷,还可以将一期原处理冲侧向流波形斜板沉淀池(其中二期于2006年、2007洗废水的能力用于处理原水,增加第九水厂供水年改造为微砂循环沉淀池,规模为64万m3/d);过能力。滤一期采用虹吸滤池,二、三期采用均质滤料滤池。2技术方案选择目前北京市第九水厂净水能力为164万m3/d。2.1规模确定其中净水工艺流程如图1所示。第九水厂反冲洗废根据回流水量统计,2008年1月~2009年7月,平均日回流水量为63861m3/d,逐月平均日统水及排泥水处理工艺流程如图2所示。计中,仅有2008年6月和2009年7月的回流水量大于7万m3/d。故确定滤池反冲洗废水处理规模为7万m3/d。2.2工程地址选择目前第九水厂一、二、三期滤池、活性炭池反冲图2第九水厂反冲洗废水及排泥水处理工艺流程洗废水均可以通过厂区管道进入一期及三期回流水第九水厂现有一期、三期回流水池各2座,其中池,故滤池反冲洗废水处理设施宜就近建设在一期一期回流水池总容积2688m3,为2座4格,单格水或三期回流水池附近。量672m3,三期回流水池总容积3600m3。一期、因一期回流水池目前正在运行当中,局部改造三期回流水池均可接纳第九水厂滤池、活性炭池反将影响整个水厂的运行,经综合比较,本着安全生冲洗废水以及排泥池上清液,并回流至配水井重新产,降低对水厂运行影响的原则,确定将工程地址就进行全流程处理。由于三期絮疑沉淀工艺耐冲击负近选在三期回流水池北侧。荷能力有限,不能接收全部一、二、三期反冲洗废水2.3工艺流程选择及排泥池上清液,为方便运行管理,三期滤池反冲洗2.3.1进出水水质特性废水进入一期处理系统。第九水厂一、二、三期滤第九水厂回流水池承接滤池反冲洗废水和排泥池、活性炭吸附池反冲洗废水以及排泥池上清液均水上清液,来水量和水质均波动很大,回流水池对来进入一期回流水池,回流水量约7万m3/d,后经提水起到了均衡的作用,经分析,回流水池水质关键指升泵送至一期加速澄清池前进行处理。标如下。1.2反冲洗水系统存在问题(1)浊度。回流水池中的颗粒物主要来自滤第九水厂滤池反冲洗废水经回流水池回流至一池、活性炭池的的反冲洗水,对回流出水浊度的连续期混合井,对一期处理构筑物冲击较大,降低了一期监测结果显示,其值在3~25NTU变动,而原水浊处理构筑物的供水安全性。度常年稳定在1~5NTU,颗粒物粒径大多在2μm目前第九水厂处理能力为164万m3/d,其中以下,属于难沉淀颗粒。一、三期均为50万m3/d,二期为64万m3/d。由于(2)有机物。随着原水水质的季节性变化,回一期接纳回流水、二期已是高负荷运行、三期混凝沉流水池出水中的TOC浓度也相应变化。但有机物给水排水Vol.39No.10201345n基本上没有在回流水中富集。地的短流程方案。(3)藻类。混凝沉淀工艺难以去除的藻类被滤另外,膜池出水接入三期活性炭池前,靠活性炭池截留,导致回流水池藻类含量较高。吸附小分子有机物和臭味物质,从而保障出水水质。主要结论:反冲洗废水浊度在3~25NTU间变经核算,原活性炭池的接触时间为9.85min;增加7万m3/d水量之后,活性炭池接触时间平均为动,含有较高浓度的铁、锰、铝离子和藻类。回流水池出水经扩建和现有工艺处理后出水水8.06min。质需达到《生活饮用水卫生标准》(GB5749—2006)2.4超滤膜类型的选择要求。膜工艺按其膜组件的设置位置可分为浸没式2.3.2流程选择(一体式或浸没式)和压力式2种。浸没式和压力式新建滤池反冲洗废水处理工程,其处理工艺有膜的比较见表2。长、短流程两种选择。表2浸没式和压力式膜比较2.3.2.1长流程项目浸没式超滤膜压力式超滤膜长流程为新建混合絮凝、沉淀、过滤处理构筑物浸没式超滤由开放式处理来水,产生的污泥排入厂区现有污泥处理系统。无膜壳的膜片组成,污水内压式:污水由很细的中空管内流向管外;2.3.2.2短流程工作原理由膜池通过中空纤维超外压式:污水由很细滤管后变为清水,收集后短流程为新建强化混合絮凝构筑物加超滤膜的中空管外流向管内抽出处理工艺,膜反冲洗水进入厂区现有污泥处理膜寿命5~8年5~6年系统。采用虹吸或低压真空本方案考虑用超滤膜作为反冲洗水处理的关键抽吸(0.01~0.02采用较高压力过滤能耗(0.01~0.2MPa),能单元,可以高效去除两虫和病毒,经膜过滤出水浊度MPa),能耗低,通常为压耗高力式电耗的1/2可在0.1NTU以下。其缺点是投资较高。适用于大、中、小型考虑到膜工艺对小分子有机物、臭味等物质基系统设计适用于中、小型系统系统本没有处理效果,因此在膜池前增设混合池,根据水要求简单的预处理,抗要求复杂的预处理,预处理要质情况投加PAC、三氯化铁等药剂,强化絮凝,提高污能力强,减少化学清抗污能力弱,需频繁化求和抗污洗,适用于水质差、波动学清洗,适用于水质较处理效果。染能力大的水源水好且稳定的水源水2.3.2.3方案对比较高的能耗,寿命相运行成本较压力式低长流程、短流程优缺点见表1。对短,成本较高经综合比较,长流程虽然运行管理经验丰富,但安装在混凝土或金属需安装在密封的压力安装方式钢池中,仅需少量的连接容器内,需要更多的和存在生物风险,占地面积大,不可能在第九水厂现有件及阀门复杂的连接件及阀门占地内建设,故选择技术领先、无生物风险且节约占膜系统装填密度高,占膜系统装填密度低,占地表1长、短流程优缺点比较地面积小占地面积大项目长流程短流程综合考虑浸没式和压力式膜的优缺点及本工程的实际情况,由于待处理水为滤池、活性炭池反混合絮凝+沉淀+过滤混合絮凝+超滤膜,出技术方案工艺,出水浊度为0.5NTU水浊度可达到0.1NTU冲洗废水,相对水源水来说水质较差,对膜系统抗增加净水能力,技术领污性能的要求更高,同时本着节能减耗,节约用地,增加净水能力,运行管优点先,出水浊度低,结构紧理经验丰富降低运行成本的原则,工程推荐采用浸没式超滤膜。凑,节省占地2.5中试研究存在生物风险,占地面投资高,运行成本高,缺点积大设备复杂2009年10月,根据前期进行的技术交流,邀请工程费匡国内外五家公司,进行了中试研究。43505952算/万元试验采用回流水池出水,工艺流程为:机械混46给水排水Vol.39No.102013n合—机械絮凝—膜处理装置(其中混合絮凝部分由第九水厂统一提供),投加药剂主要是粉末活性炭、三氯化铁等。全部采用浸没式超滤膜(见表3),规模为1~8m3/h(各公司水量不同)。表3各公司浸没式膜基本情况图4反冲洗废水处理工艺流程膜公司ABCDE池,经回流水泵提升进入机械混合池。同时,连接管膜种类超滤微滤超滤超滤超滤道留有接入水厂原水条件。膜材料PVDFPVDFPVDFPVCPVDF膜出水系统:经管道接入现况三期活性炭池进膜孔径/μm0.040.10.040.010.1水渠。膜面积/m240.95027.93510溢流系统:膜池进水系统中设溢流,接至厂内溢膜通量/L/(m2·h)29.441.341.225.840~50流渠。多数厂家的设备运行情况良好,主要水质指标排水系统:膜冲洗水排入厂区排泥系统;膜化学可以达到:浊度≤0.2NTU(100%),水回收率≥清洗中和后废水排入厂区污水管。95%,细菌去除率≥99.99%,藻类去除率≥70%。3.1膜处理车间膜通量较小的厂家,出水相对稳定;其中,部分厂家膜处理车间主要由混合池、絮凝池、膜沉淀池、膜孔隙较大,存在粉末活性炭堵塞膜孔隙的现象。化学清洗池、原液池、配套设备及管路系统(包括水2.6系统设计原则泵、阀门)和控制系统构成(见图5~图7)。根据以上方案对比,确定处理工艺流程见图3。工程设计规模为7万m3/d。图3系统设计流程现况滤池反冲洗废水收集后,用回流泵提升至膜处理车间,经混合絮凝、精细过滤后进入浸没式膜池,膜池出水接至活性炭池进水渠,经吸附处理后进入清水池。为去除反冲洗废水中的浊度、臭味等,根据原水水质在机械混合池投加FeCl3、粉末活性炭。设计膜通量<40L/(m2·h)(根据中试结果确定)。全系统为独立的2个系列,单系列检修时其余图5膜处理车间平面系列可满足全部水量的70%以上。另外,系统附属设备(如抽吸泵等)亦应有足够备用,以保证在维修及事故时正常运行。预留水厂原水接入膜处理车间条件。3工程设计经系统招标后,反冲洗废水处理工艺流程见图4。膜进水系统:滤池反冲洗废水取自三期回流水图6膜处理车间1—1平面给水排水Vol.39No.10201347nDN400气动蝶阀,抽吸泵与出水总管之间设DN400手动检修蝶阀。膜池运行时由转子泵低速正转抽吸,水泵的转速由膜池的水位控制。膜反冲时该泵高速反转,将中央出水管的产水打回膜组进行膜的反冲洗。超滤膜反冲洗系统除了由水冲洗外,还需要进行间隙性曝气擦洗。每格膜池设一组穿孔曝气管,进气管上设DN200气动蝶阀,在膜池进行反冲洗图7膜处理车间2—2剖面时,辅助以鼓风曝气。反冲洗后不排水,转子泵正膜处理车间共分为2个系列,每系列设混合池转,开始出水抽吸。1座、絮凝池2座、膜沉淀池1座(6格)、酸洗池1设2台罗茨风机(1用1备)满足气洗条件。座、碱洗池1座、中和池1座,车间另设酸洗原液池设压缩空气系统满足气动阀门控制及气检(断1座、碱洗原液池1座。丝检测)。每座混合池设计能力3.5万m3/d,每池设化学清洗包括在线维护性清洗和离线化学DN800进水管1条,进水管设可调节闸板阀,每池清洗。设1台搅拌机,混合时间61.9s。维护性清洗在线进行,通过反洗时加入浓度较每2座絮凝池与1座混合池对应。投加药剂后高的次氯酸钠,以100mg/L浓度次氯酸钠浸泡。的原水,经过充分地混合絮凝,才能脱稳和凝聚成矾离线化学清洗需要人工移动和连接。清洗的过花,使这些投加的药剂充分发挥作用。絮凝时间程由人工完成,包括浸泡、鼓风曝气和清洗液的来回13.07min,每座絮凝池设1套带絮凝套筒的絮凝搅抽吸。清洗废液经中和无害化处理后排放。拌机。化学清洗系统主要由2台清洗水泵(Q=60~每座膜沉淀池分为可独立运行的2组。每组膜80m3/hH=10mn=400r/minN=5.5kW)、4格池分为3格,安装膜组的部位由混凝土墙分割,隔墙清洗水池(26m3/格)、2格原药储存池(1格30%氢下部分贯通。每格膜池设6个膜组,膜组底下设穿氧化钠23.5m3、1格31%盐酸9.5m3)、2个中间储孔曝气管。液罐(1560×900)等组成,并设蝶阀、液位计、pH采用PVC膜,每个膜组膜面积1680m2;膜有计、流量计等配套设备。效过滤孔径0.01μm;设计膜通量24L/(m2·h);根据时间和跨膜压差来决定何时进行化学反洗周期及历时为冬季过滤1h反洗1min,夏季过清洗。滤1.5h反洗1min,反洗强度70L/(m2·h)。3.2膜加药间每组膜池池底设有1套往复式池底刮泥机,将膜加药间分为两处:粉末活性炭投加间在三期底泥刮至位于端部的集泥槽,由排泥泵抽出,接至厂回流泵房东侧;三氯化铁和次氯酸钠加药间设在膜区排泥系统。车间附属设施的一层。每格膜池出水采用转子式容积泵抽吸,泵可正三氯化铁原液采用加药泵投加,最大设计投加反向运转,正常运行与反冲洗可采用同一台水泵。量30mg/L。反洗时抽吸泵反转将滤后水反向透过中空纤维膜,次氯酸钠原液采用加药泵投加,最大设计投加同时在膜底部曝气,通过气冲擦洗中空纤维膜丝表量20mg/L。膜清洗用次氯酸钠亦由此提供。面去除沉积物。粉末活性炭采用半自动投加,最大设计投加量每格膜池设有集水总管,与每组膜的集中出水50mg/L。袋装粉末活性炭经小包装破包机破包后管通过快速接头连结。集水总管连结抽吸泵和出水通过真空吸料加入料仓,经螺旋给料机输送给湿化总管。在膜池与抽吸泵之间的集水总管上设槽,之后由水射器投加至机械混合池内。48给水排水Vol.39No.102013n4应用总结4.3运行优化第九水厂应急扩建工程是国内首次大规模采用4.3.1排泥问题超滤膜技术处理滤池反冲洗废水的工程,由于无先运行初期,一组膜池每小时排泥1次,每次5例可寻,缺乏相关经验,在实施过程中遇到了一些困min,几乎对膜反冲洗水不进行排放。运行一段时难和问题,对此采取了一系列处理方式,并在工程完间后发现,反洗后跨膜压差恢复幅度较小。工后继续跟踪总结。针对该问题,试着排空膜池,进水之后按原运行参4.1工程特点数运行,发现反洗后跨膜压差得到很好恢复。放空前4.1.1短流程工艺节约占地后膜池的跨膜压差发生明显变化,说明不排放反冲洗本项目采用短流程工艺,在保障水质的前提下,水,导致水中污染物富集对膜丝运行产生了较大影响。节约占地。在现况第九水厂用地范围内,新增7万目前,每周排空两次,上述问题得到解决。3/d规模供水能力,共占地2360m2,远低于相关m4.3.2化学清洗指标,体现了节约用地原则。根据膜厂家建议,采用盐酸作为化学清洗酸洗4.1.2利用现有水厂资源保障出水水质药剂。由于盐酸具有很强的挥发性,其挥发物对清膜车间出水接入现况三期活性炭池,是考虑到洗人员健康及设备均不利,即使设置了单独的通风单独膜工艺对可溶性有机物去除率低的局限性,体装置亦作用不大。现了多重屏障理念。解决方式:采用柠檬酸代替盐酸作为酸洗药剂。膜车间除可接纳滤池反冲洗废水外,还可接纳5运行效果水厂原水。当回流水水质较差时,启用原一期回流膜处理车间自2010年7月14日起投运至今,水池,将回流水接入一期处理构筑物采用长流程处各项水质指标均满足国家标准及设计要求,其中浊理;将膜系统接入原水处理,从而在保障供水能力的度满足≤0.2NTU的要求(见表4)。同时,保证水质安全。表4进出水水质指标4.2系统优化建议项目原水膜池出水4.2.1增加前处理构筑物浊度/NTU<10≤0.2在工程方案论证阶段,苦于用地紧张,在混合、藻类/万个/L260~1373≤0.45絮凝后直接接膜池。工程实施后,膜池来水浊度虽细菌总数/CFU/mL240~14000≤25然不太高(<20NTU),出水水质也达标,但膜需要CODMn/mg/L<3<1频繁化学清洗。虽然化学清洗后膜通量及跨膜压差从表4可见,过滤精度高,滤后水浊度≤0.2NTU均有很好的恢复,但增加了维护、管理的工作量(受(100%),对水中颗粒物、藻类、细菌、病毒均有优良的截场地限制,化学清洗最多可同时清洗两组膜架)。如留效果。实际运行中,混凝剂投加量低,FeCl3投加量有条件,增加1座沉淀池,将膜池的进水浊度降低到3为10mg/L;耗电量低,为0.041kW·h/m。3NTU以下,其化学清洗的次数有可能减少。膜车间处理滤池反冲洗废水,大大降低对一期4.2.2膜池独立分格并以配水堰配水处理工艺的冲击。此外,工程自动化程度较高,膜池本项目为3格膜池组成一组膜池运行,该布置液位调节平稳,运行稳定。方式虽然减少了管道连接,但运行不便,不利于膜的维护、维修。○通讯处:100082北京市海淀区西直门北大街32号三单组膜池内膜架较多,造成配水均匀性难以保号楼障,单池化学清洗时,一组膜池(三格)停水,增加了电话:(010)82216705其他膜池的负担。E-mail:yzg@bmedi.cn如采用独立分格,并每格设置独立配水堰配水,收稿日期:2013-08-05配水均匀可以得到保障,运行灵活性亦将提高。修回日期:2013-08-16给水排水Vol.39No.10201349