- 237.54 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

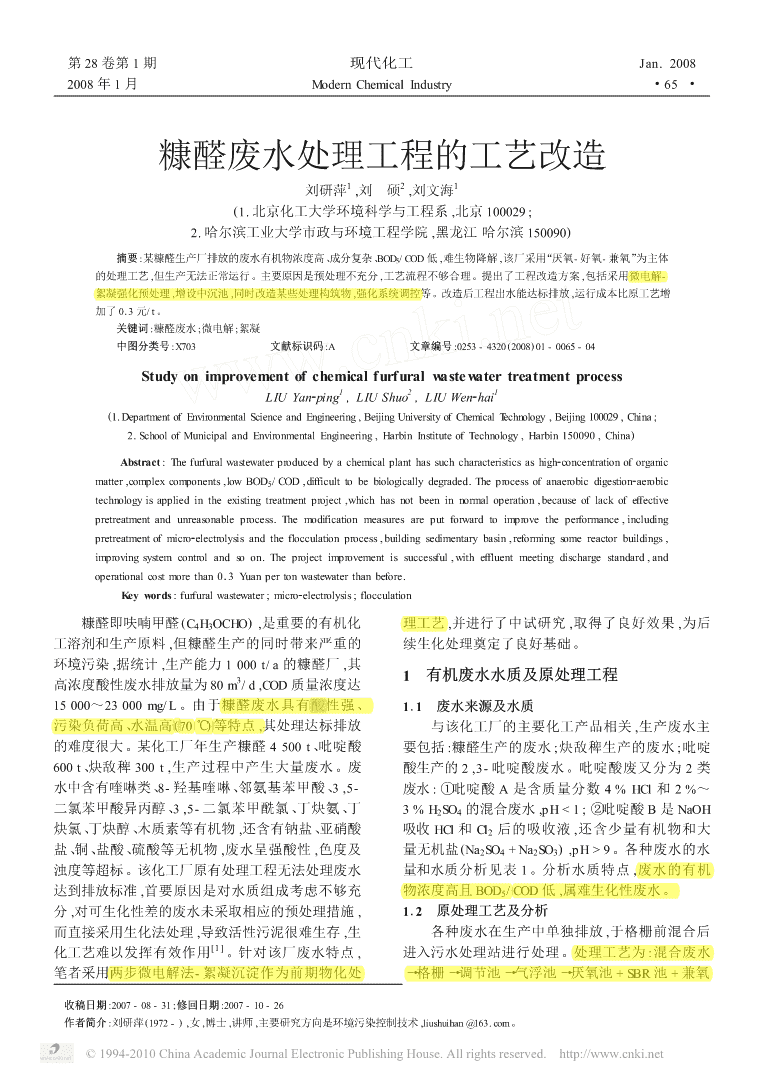

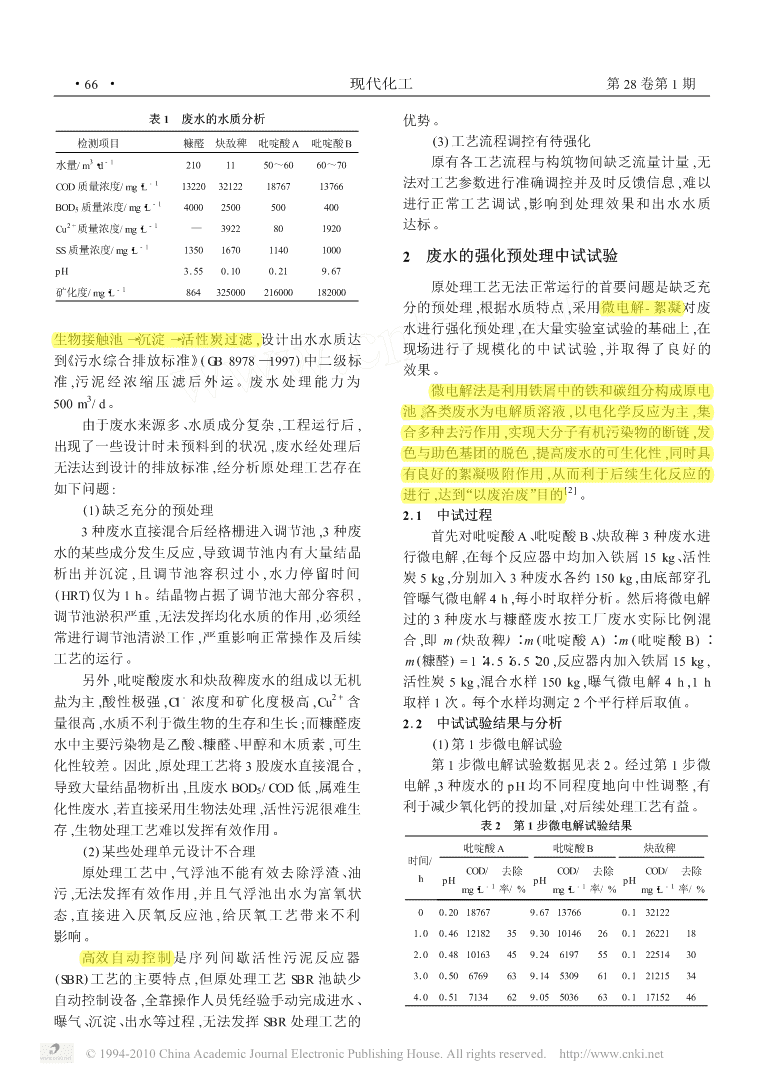

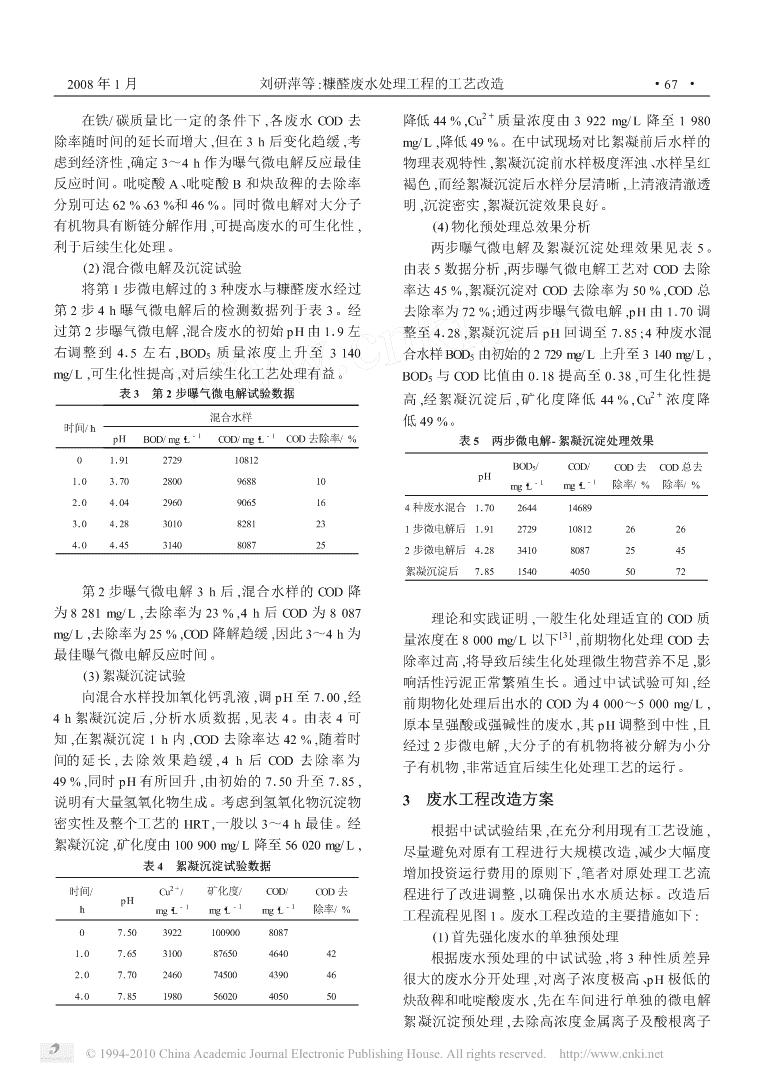

第28卷第1期现代化工Jan.20082008年1月ModernChemicalIndustry·65·糠醛废水处理工程的工艺改造121刘研萍,刘硕,刘文海(1.北京化工大学环境科学与工程系,北京100029;2.哈尔滨工业大学市政与环境工程学院,黑龙江哈尔滨150090)摘要:某糠醛生产厂排放的废水有机物浓度高、成分复杂、BOD5/COD低,难生物降解,该厂采用“厌氧-好氧-兼氧”为主体的处理工艺,但生产无法正常运行。主要原因是预处理不充分,工艺流程不够合理。提出了工程改造方案,包括采用微电解-絮凝强化预处理,增设中沉池,同时改造某些处理构筑物,强化系统调控等。改造后工程出水能达标排放,运行成本比原工艺增加了013元/t。关键词:糠醛废水;微电解;絮凝中图分类号:X703文献标识码:A文章编号:0253-4320(2008)01-0065-04Studyonimprovementofchemicalfurfuralwastewatertreatmentprocess121LIUYan2ping,LIUShuo,LIUWen2hai(1.DepartmentofEnvironmentalScienceandEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China;2.SchoolofMunicipalandEnvironmentalEngineering,HarbinInstituteofTechnology,Harbin150090,China)Abstract:Thefurfuralwastewaterproducedbyachemicalplanthassuchcharacteristicsashigh2concentrationoforganicmatter,complexcomponents,lowBOD5/COD,difficulttobebiologicallydegraded.Theprocessofanaerobicdigestion2aerobictechnologyisappliedintheexistingtreatmentproject,whichhasnotbeeninnormaloperation,becauseoflackofeffectivepretreatmentandunreasonableprocess.Themodificationmeasuresareputforwardtoimprovetheperformance,includingpretreatmentofmicro2electrolysisandtheflocculationprocess,buildingsedimentarybasin,reformingsomereactorbuildings,improvingsystemcontrolandsoon.Theprojectimprovementissuccessful,witheffluentmeetingdischargestandard,andoperationalcostmorethan013Yuanpertonwastewaterthanbefore.Keywords:furfuralwastewater;micro2electrolysis;flocculation糠醛即呋喃甲醛(C4H3OCHO),是重要的有机化理工艺,并进行了中试研究,取得了良好效果,为后工溶剂和生产原料,但糠醛生产的同时带来严重的续生化处理奠定了良好基础。环境污染,据统计,生产能力1000t/a的糠醛厂,其31有机废水水质及原处理工程高浓度酸性废水排放量为80m/d,COD质量浓度达15000~23000mg/L。由于糠醛废水具有酸性强、111废水来源及水质污染负荷高、水温高(70℃)等特点,其处理达标排放与该化工厂的主要化工产品相关,生产废水主的难度很大。某化工厂年生产糠醛4500t、吡啶酸要包括:糠醛生产的废水;炔敌稗生产的废水;吡啶600t、炔敌稗300t,生产过程中产生大量废水。废酸生产的2,3-吡啶酸废水。吡啶酸废又分为2类水中含有喹啉类、8-羟基喹啉、邻氨基苯甲酸、3,5-废水:①吡啶酸A是含质量分数4%HCl和2%~二氯苯甲酸异丙醇、3,5-二氯苯甲酰氯、丁炔氨、丁3%H2SO4的混合废水,pH<1;②吡啶酸B是NaOH炔氯、丁炔醇、木质素等有机物,还含有钠盐、亚硝酸吸收HCl和Cl2后的吸收液,还含少量有机物和大盐、铜、盐酸、硫酸等无机物,废水呈强酸性,色度及量无机盐(Na2SO4+Na2SO3),pH>9。各种废水的水浊度等超标。该化工厂原有处理工程无法处理废水量和水质分析见表1。分析水质特点,废水的有机达到排放标准,首要原因是对水质组成考虑不够充物浓度高且BOD5/COD低,属难生化性废水。分,对可生化性差的废水未采取相应的预处理措施,112原处理工艺及分析而直接采用生化法处理,导致活性污泥很难生存,生各种废水在生产中单独排放,于格栅前混合后[1]化工艺难以发挥有效作用。针对该厂废水特点,进入污水处理站进行处理。处理工艺为:混合废水笔者采用两步微电解法-絮凝沉淀作为前期物化处→格栅→调节池→气浮池→厌氧池+SBR池+兼氧收稿日期:2007-08-31;修回日期:2007-10-26作者简介:刘研萍(1972-),女,博士,讲师,主要研究方向是环境污染控制技术,liushuihan@163.com。n·66·现代化工第28卷第1期表1废水的水质分析优势。检测项目糠醛炔敌稗吡啶酸A吡啶酸B(3)工艺流程调控有待强化水量/m3·d-12101150~6060~70原有各工艺流程与构筑物间缺乏流量计量,无COD质量浓度/mg·L-113220321221876713766法对工艺参数进行准确调控并及时反馈信息,难以BOD质量浓度/mg·L-140002500500400进行正常工艺调试,影响到处理效果和出水水质5Cu2+质量浓度/mg·L-1—3922801920达标。-11350167011401000SS质量浓度/mg·L2废水的强化预处理中试试验pH3155011001219167-1864325000216000182000原处理工艺无法正常运行的首要问题是缺乏充矿化度/mg·L分的预处理,根据水质特点,采用微电解-絮凝对废水进行强化预处理,在大量实验室试验的基础上,在生物接触池→沉淀→活性炭过滤,设计出水水质达现场进行了规模化的中试试验,并取得了良好的到《污水综合排放标准》(GB8978—1997)中二级标效果。准,污泥经浓缩压滤后外运。废水处理能力为微电解法是利用铁屑中的铁和碳组分构成原电3500m/d。池,各类废水为电解质溶液,以电化学反应为主,集由于废水来源多、水质成分复杂,工程运行后,合多种去污作用,实现大分子有机污染物的断链,发出现了一些设计时未预料到的状况,废水经处理后色与助色基团的脱色,提高废水的可生化性,同时具无法达到设计的排放标准,经分析原处理工艺存在有良好的絮凝吸附作用,从而利于后续生化反应的如下问题:[2]进行,达到“以废治废”目的。(1)缺乏充分的预处理211中试过程3种废水直接混合后经格栅进入调节池,3种废首先对吡啶酸A、吡啶酸B、炔敌稗3种废水进水的某些成分发生反应,导致调节池内有大量结晶行微电解,在每个反应器中均加入铁屑15kg、活性析出并沉淀,且调节池容积过小,水力停留时间炭5kg,分别加入3种废水各约150kg,由底部穿孔(HRT)仅为1h。结晶物占据了调节池大部分容积,管曝气微电解4h,每小时取样分析。然后将微电解调节池淤积严重,无法发挥均化水质的作用,必须经过的3种废水与糠醛废水按工厂废水实际比例混常进行调节池清淤工作,严重影响正常操作及后续合,即m(炔敌稗)∶m(吡啶酸A)∶m(吡啶酸B)∶工艺的运行。m(糠醛)=1∶415∶615∶20,反应器内加入铁屑15kg,另外,吡啶酸废水和炔敌稗废水的组成以无机活性炭5kg,混合水样150kg,曝气微电解4h,1h-2+盐为主,酸性极强,Cl浓度和矿化度极高,Cu含取样1次。每个水样均测定2个平行样后取值。量很高,水质不利于微生物的生存和生长;而糠醛废212中试试验结果与分析水中主要污染物是乙酸、糠醛、甲醇和木质素,可生(1)第1步微电解试验化性较差。因此,原处理工艺将3股废水直接混合,第1步微电解试验数据见表2。经过第1步微导致大量结晶物析出,且废水BOD5/COD低,属难生电解,3种废水的pH均不同程度地向中性调整,有化性废水,若直接采用生物法处理,活性污泥很难生利于减少氧化钙的投加量,对后续处理工艺有益。存,生物处理工艺难以发挥有效作用。表2第1步微电解试验结果(2)某些处理单元设计不合理吡啶酸A吡啶酸B炔敌稗时间/原处理工艺中,气浮池不能有效去除浮渣、油COD/去除COD/去除COD/去除hpHpHpH-1率/%-1率/%-1率/%污,无法发挥有效作用,并且气浮池出水为富氧状mg·Lmg·Lmg·L态,直接进入厌氧反应池,给厌氧工艺带来不利001201876791671376601132122影响。11001461218235913010146260112622118高效自动控制是序列间歇活性污泥反应器2100148101634591246197550112251430(SBR)工艺的主要特点,但原处理工艺SBR池缺少310015067696391145309610112121534自动控制设备,全靠操作人员凭经验手动完成进水、410015171346291055036630111715246曝气、沉淀、出水等过程,无法发挥SBR处理工艺的n2008年1月刘研萍等:糠醛废水处理工程的工艺改造·67·2+在铁/碳质量比一定的条件下,各废水COD去降低44%,Cu质量浓度由3922mg/L降至1980除率随时间的延长而增大,但在3h后变化趋缓,考mg/L,降低49%。在中试现场对比絮凝前后水样的虑到经济性,确定3~4h作为曝气微电解反应最佳物理表观特性,絮凝沉淀前水样极度浑浊、水样呈红反应时间。吡啶酸A、吡啶酸B和炔敌稗的去除率褐色,而经絮凝沉淀后水样分层清晰,上清液清澈透分别可达62%、63%和46%。同时微电解对大分子明,沉淀密实,絮凝沉淀效果良好。有机物具有断链分解作用,可提高废水的可生化性,(4)物化预处理总效果分析利于后续生化处理。两步曝气微电解及絮凝沉淀处理效果见表5。(2)混合微电解及沉淀试验由表5数据分析,两步曝气微电解工艺对COD去除将第1步微电解过的3种废水与糠醛废水经过率达45%,絮凝沉淀对COD去除率为50%,COD总第2步4h曝气微电解后的检测数据列于表3。经去除率为72%;通过两步曝气微电解,pH由1170调过第2步曝气微电解,混合废水的初始pH由119左整至4128,絮凝沉淀后pH回调至7185;4种废水混右调整到415左右,BOD5质量浓度上升至3140合水样BOD5由初始的2729mg/L上升至3140mg/L,mg/L,可生化性提高,对后续生化工艺处理有益。BOD5与COD比值由0118提高至0138,可生化性提表3第2步曝气微电解试验数据2+高,经絮凝沉淀后,矿化度降低44%,Cu浓度降混合水样低49%。时间/hpHBOD/mg·L-1-1COD去除率/%COD/mg·L表5两步微电解-絮凝沉淀处理效果01191272910812BOD5/COD/COD去COD总去pH11031702800968810mg·L-1mg·L-1除率/%除率/%210410429609065164种废水混合1170264414689310412830108281231步微电解后11912729108122626410414531408087252步微电解后4128341080872545絮凝沉淀后7185154040505072第2步曝气微电解3h后,混合水样的COD降为8281mg/L,去除率为23%,4h后COD为8087理论和实践证明,一般生化处理适宜的COD质mg/L,去除率为25%,COD降解趋缓,因此3~4h为[3]量浓度在8000mg/L以下,前期物化处理COD去最佳曝气微电解反应时间。除率过高,将导致后续生化处理微生物营养不足,影(3)絮凝沉淀试验响活性污泥正常繁殖生长。通过中试试验可知,经向混合水样投加氧化钙乳液,调pH至7100,经前期物化处理后出水的COD为4000~5000mg/L,4h絮凝沉淀后,分析水质数据,见表4。由表4可原本呈强酸或强碱性的废水,其pH调整到中性,且知,在絮凝沉淀1h内,COD去除率达42%,随着时经过2步微电解,大分子的有机物将被分解为小分间的延长,去除效果趋缓,4h后COD去除率为子有机物,非常适宜后续生化处理工艺的运行。49%,同时pH有所回升,由初始的7150升至7185,说明有大量氢氧化物生成。考虑到氢氧化物沉淀物3废水工程改造方案密实性及整个工艺的HRT,一般以3~4h最佳。经根据中试试验结果,在充分利用现有工艺设施,絮凝沉淀,矿化度由100900mg/L降至56020mg/L,尽量避免对原有工程进行大规模改造,减少大幅度表4絮凝沉淀试验数据增加投资运行费用的原则下,笔者对原处理工艺流2+矿化度/COD/时间/Cu/COD去程进行了改进调整,以确保出水水质达标。改造后pHh-1mg·L-1mg·L-1除率/%mg·L工程流程见图1。废水工程改造的主要措施如下:0715039221009008087(1)首先强化废水的单独预处理1107165310087650464042根据废水预处理的中试试验,将3种性质差异2107170246074500439046很大的废水分开处理,对离子浓度极高、pH极低的4107185198056020405050炔敌稗和吡啶酸废水,先在车间进行单独的微电解絮凝沉淀预处理,去除高浓度金属离子及酸根离子n·68·现代化工第28卷第1期数的测定仪表,方便运行管理和工艺调控,以利于出水水质达标。4改造工程的性能和经济分析411运行性能改造后的处理工艺在经过成功的微生物驯化启动后,正常运行。进水中COD质量浓度为68612+mg/L,BOD5质量浓度为2592mg/L,Cu质量浓度图1化工废水处理改造后工艺流程1611mg/L,总矿化度28328mg/L,pH5123,出水COD质量浓度<300mg/L,BOD5质量浓度<100对活性污泥的毒害抑制,调节pH,改善废水的可生2+mg/L,悬浮物(SS)质量浓度<70mg/L,Cu质量浓化性,并减少合并后结晶物的析出。预处理后的废度<310mg/L,矿化度83112mg/L,pH6~9,达到水在格栅前与糠醛废水混合,进入污水处理站进行《污水综合排放标准》(GB8978—1997)中二级标准,后续处理。混合废水具体处理效果见表6。(2)调节池改造为微电解反应池表6工程各单元的处理效果将原调节池均分为3个圆角廊道串联运行,其CODBOD5Cu2+总矿化度中第1廊道设微电解装置,进行pH调节,提高废水去除率/%去除率/%去除率/%去除率/%可生化性;第2、3廊道为反应调节池,进一步进行微电解反应池3810401524173716pH调节和絮凝反应,采用微曝气方式,增加水流紊pH调节池9142213119410动,利于投料混合絮凝物产生,去除结晶沉淀物。中间沉淀池3313441530132710(3)气浮池改造为pH调节池厌氧反应池6219401432154717气浮池改造为pH调节池,减少原工艺中气浮池充氧对后续厌氧池工艺的不利影响好氧反应池4416341714134817,接收改造后微电解反应池的出水,气浮池体积大小适宜,利于氧生物接触池3311361914165112化钙与废水的均匀混合,进行pH精确调整和C、N最终沉淀池819301812122210质量比调节。活性炭吸附512111416173413(4)新建1座中间沉淀池为确保去除有害离子及COD,以减少运行负荷412运行成本分析和金属离子对微生物的毒害,新增建1座中间沉淀改造后的直接运行费用包括电费、药剂费、人工池,接受前序反应池出水,确保去除大部分Na2SO4、费和日常维护费等,合计为212元/t。工程改造前CaCO3等盐类结晶沉淀及部分COD,出水进入厌氧废水处理的运行成本为119元/t,增加了013元/t,池,以利于后续活性污泥工艺的正常运行。增加的主要为微电解装置运行成本。在运行成本只(5)SBR池调整增加013元/t的前提下,出水能够达标排放。鉴于SBR缺少自动控制手段,将其改为连续进参考文献水曝气的好氧反应池,以简化运行管理;同时增设从污泥集中池到好氧反应池的污泥回流工艺管线,以[1]苏会东,孙玉风,王艳君,等.微电解-两相厌氧处理糠醛废水研究[J].沈阳理工大学学报,2005,24(1):53-55.增加好氧曝气池中活性污泥浓度,强化生化处理[2]刘景明,张春,刘春燕,等.曝气微电解预处理化工酸性废水的试效果。验研究[J].化工科技,2005,13(6):24-26.(6)合理增设控制计量仪表[3]邵东煜,任伟.内电解-厌氧-好氧工艺处理高浓度糠醛废水[J].合理增设各工艺流程间定量流量计量等关键参环境污染治理技术与设备,2005,6(4):70-72.■