- 192.92 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

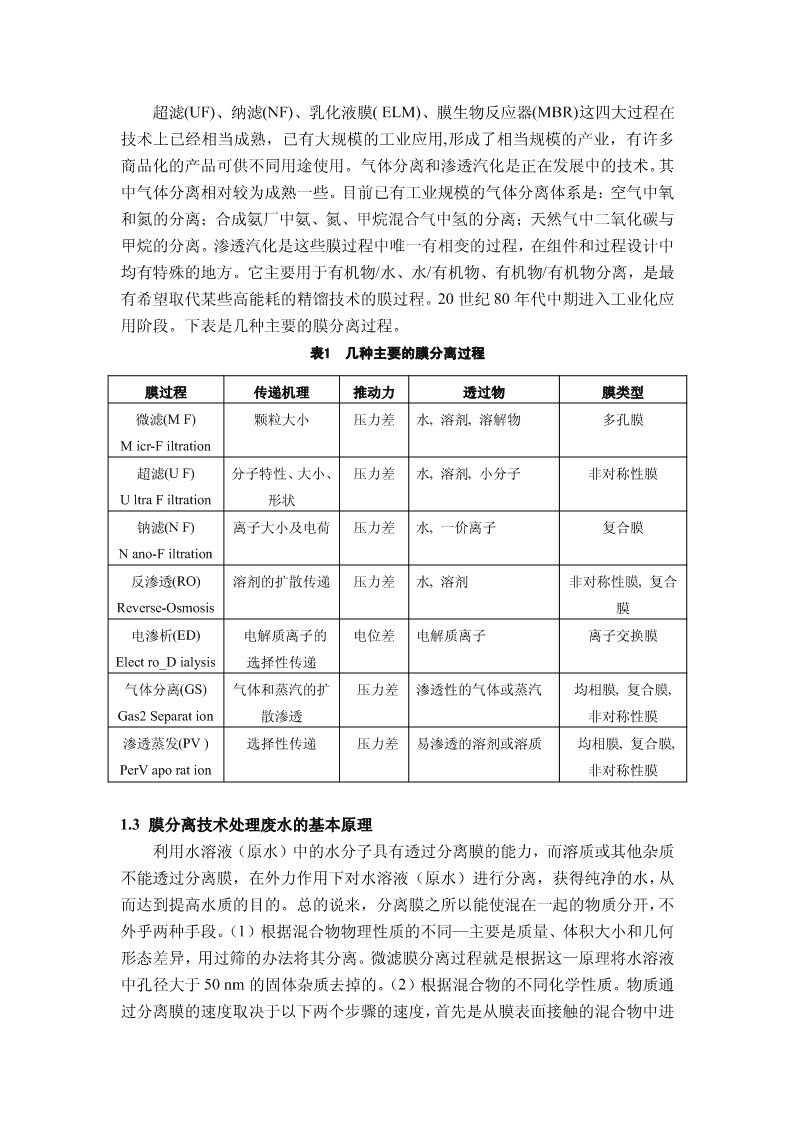

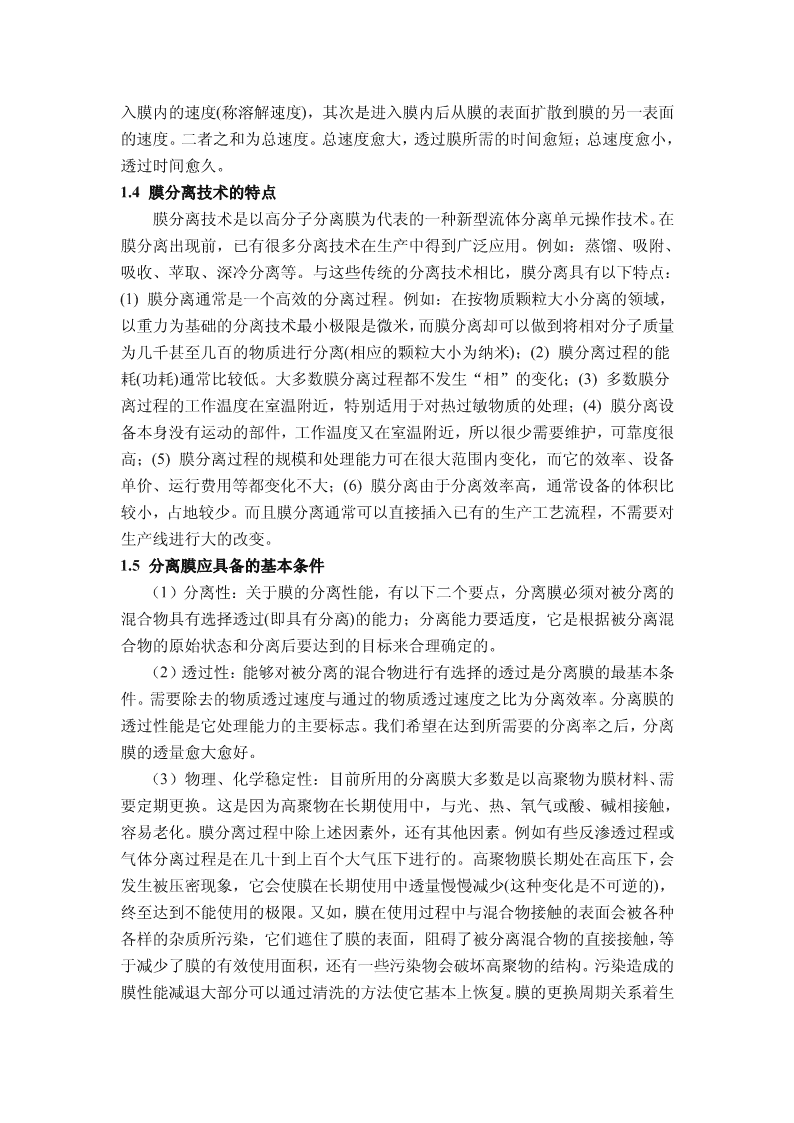

膜分离技术及其在废水处理中的应用摘要:膜分离技术作为一种能耗低、设备简单、操作方便和分离性能好的分离技术,正日益受到广泛的关注。本文综述了膜分离技术在废水处理中的应用进展。着重介绍了超滤、纳滤、乳化液膜及膜生物反应器等膜分离技术的特点及其在各种工业废水和生活废水处理中的应用。关键词:膜分离技术;超滤;纳滤;乳化液膜;膜生物反应器Abstract:Membraneseparationtechnologyisalowenergyconsumption,equipment,simple,convenientandgoodseparationperformancesseparationtechnology,whichisarousingwidespreadattention.Inthispaper,theapplicationprogressofMembraneseparationtechnologyinwastewatertreatmentissummarized.AndmembraneseparationtechnologiessuchasUltra-filtration,Nano-Filtration,EmulsionLiquidMembraneandMembranebioreactorandtheirusagesinvariousindustrialwastewateranddomesticwastewatertreatmentalsoareintroduced.Keywords:membraneseparationtechnology;Ultra-Filtration;Nano-Filtration;EmulsionLiquidMembrane;Membranebioreactor膜分离技术是在20世纪初出现,20世纪60年代后迅速崛起的一门分离新技术。膜分离技术(MembraneSeparationTechnology)以选择性透过膜为分离介质,当膜两侧存在某种推动力(如压力差、浓度差、电位差等)时,原料侧组分选择性地透过膜,以达到分离、提纯的目的。膜分离技术以其低能耗、高效率被认为是理想的分离技术之一。由于其兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征,因此,目前已广泛应用于食品、医药、生物、环保、化工、冶金、能源、石油、水处理、电子、仿生等领域,产生了巨大的经济效益和社会效益,已成为当今分离科学中最重要的手段之一。1.膜分离过程与膜分离技术1.1膜分离过程膜分离过程是以选择性透过膜为分离介质,当膜两侧存在某种推动力(如压力差、浓度差、电位差、温度差等)时,原料侧组分选择性地透过膜,以达到分离、提纯的目的。不同的膜过程使用不同的膜,推动力也不同。目前已经工业化应用的膜分离过程有微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、渗析(D)、电渗析(ED)、气体分离(GS)、渗透汽化(PV)、乳化液膜(ELM)、膜生物反应器(MBR)等。1.2膜分离技术n超滤(UF)、纳滤(NF)、乳化液膜(ELM)、膜生物反应器(MBR)这四大过程在技术上已经相当成熟,已有大规模的工业应用,形成了相当规模的产业,有许多商品化的产品可供不同用途使用。气体分离和渗透汽化是正在发展中的技术。其中气体分离相对较为成熟一些。目前已有工业规模的气体分离体系是:空气中氧和氮的分离;合成氨厂中氨、氮、甲烷混合气中氢的分离;天然气中二氧化碳与甲烷的分离。渗透汽化是这些膜过程中唯一有相变的过程,在组件和过程设计中均有特殊的地方。它主要用于有机物/水、水/有机物、有机物/有机物分离,是最有希望取代某些高能耗的精馏技术的膜过程。20世纪80年代中期进入工业化应用阶段。下表是几种主要的膜分离过程。表1几种主要的膜分离过程膜过程传递机理推动力透过物膜类型微滤(MF)颗粒大小压力差水,溶剂,溶解物多孔膜Micr-Filtration超滤(UF)分子特性、大小、压力差水,溶剂,小分子非对称性膜UltraFiltration形状钠滤(NF)离子大小及电荷压力差水,一价离子复合膜Nano-Filtration反渗透(RO)溶剂的扩散传递压力差水,溶剂非对称性膜,复合Reverse-Osmosis膜电渗析(ED)电解质离子的电位差电解质离子离子交换膜Electro_Dialysis选择性传递气体分离(GS)气体和蒸汽的扩压力差渗透性的气体或蒸汽均相膜,复合膜,Gas2Separation散渗透非对称性膜渗透蒸发(PV)选择性传递压力差易渗透的溶剂或溶质均相膜,复合膜,PerVaporation非对称性膜1.3膜分离技术处理废水的基本原理利用水溶液(原水)中的水分子具有透过分离膜的能力,而溶质或其他杂质不能透过分离膜,在外力作用下对水溶液(原水)进行分离,获得纯净的水,从而达到提高水质的目的。总的说来,分离膜之所以能使混在一起的物质分开,不外乎两种手段。(1)根据混合物物理性质的不同—主要是质量、体积大小和几何形态差异,用过筛的办法将其分离。微滤膜分离过程就是根据这一原理将水溶液中孔径大于50nm的固体杂质去掉的。(2)根据混合物的不同化学性质。物质通过分离膜的速度取决于以下两个步骤的速度,首先是从膜表面接触的混合物中进n入膜内的速度(称溶解速度),其次是进入膜内后从膜的表面扩散到膜的另一表面的速度。二者之和为总速度。总速度愈大,透过膜所需的时间愈短;总速度愈小,透过时间愈久。1.4膜分离技术的特点膜分离技术是以高分子分离膜为代表的一种新型流体分离单元操作技术。在膜分离出现前,已有很多分离技术在生产中得到广泛应用。例如:蒸馏、吸附、吸收、苹取、深冷分离等。与这些传统的分离技术相比,膜分离具有以下特点:(1)膜分离通常是一个高效的分离过程。例如:在按物质颗粒大小分离的领域,以重力为基础的分离技术最小极限是微米,而膜分离却可以做到将相对分子质量为几千甚至几百的物质进行分离(相应的颗粒大小为纳米);(2)膜分离过程的能耗(功耗)通常比较低。大多数膜分离过程都不发生“相”的变化;(3)多数膜分离过程的工作温度在室温附近,特别适用于对热过敏物质的处理;(4)膜分离设备本身没有运动的部件,工作温度又在室温附近,所以很少需要维护,可靠度很高;(5)膜分离过程的规模和处理能力可在很大范围内变化,而它的效率、设备单价、运行费用等都变化不大;(6)膜分离由于分离效率高,通常设备的体积比较小,占地较少。而且膜分离通常可以直接插入已有的生产工艺流程,不需要对生产线进行大的改变。1.5分离膜应具备的基本条件(1)分离性:关于膜的分离性能,有以下二个要点,分离膜必须对被分离的混合物具有选择透过(即具有分离)的能力;分离能力要适度,它是根据被分离混合物的原始状态和分离后要达到的目标来合理确定的。(2)透过性:能够对被分离的混合物进行有选择的透过是分离膜的最基本条件。需要除去的物质透过速度与通过的物质透过速度之比为分离效率。分离膜的透过性能是它处理能力的主要标志。我们希望在达到所需要的分离率之后,分离膜的透量愈大愈好。(3)物理、化学稳定性:目前所用的分离膜大多数是以高聚物为膜材料、需要定期更换。这是因为高聚物在长期使用中,与光、热、氧气或酸、碱相接触,容易老化。膜分离过程中除上述因素外,还有其他因素。例如有些反渗透过程或气体分离过程是在几十到上百个大气压下进行的。高聚物膜长期处在高压下,会发生被压密现象,它会使膜在长期使用中透量慢慢减少(这种变化是不可逆的),终至达到不能使用的极限。又如,膜在使用过程中与混合物接触的表面会被各种各样的杂质所污染,它们遮住了膜的表面,阻碍了被分离混合物的直接接触,等于减少了膜的有效使用面积,还有一些污染物会破坏高聚物的结构。污染造成的膜性能减退大部分可以通过清洗的方法使它基本上恢复。膜的更换周期关系着生n产成本,十分重要。(4)经济性:分离膜的价格不能太贵,否则生产上就无法采用。分离膜的价格取决于膜材料和制造工艺两个方面。综上所述,具有适度的分离性能、透过性能、物理、化学稳定性和便宜的价格是具有工业实用价值分离膜的最基本条件。2.膜分离技术在废水处理中的具体应用下表是膜分离的工业应用。表2膜分离的工业应用工业领域应用化学工业有机物除去或回收;污染控制;气体分离;药剂回收和再利用水处理海水、苦咸水淡化;超纯水制备;电厂锅炉水净化;废水处理食品及生化工业净化;浓缩;消毒;代替蒸馏;副产品回收金属工艺金属回收;污染控制;富氧燃烧纺织及制革工业余热回收;药剂回收;污染控制造纸工业代替蒸馏;污染控制;纤维及药剂回收医药工业人造器官;控制释放;血液分离;消毒国防工业舰艇淡水供应;战地污染水源净化;野战供水2.1超滤膜分离技术及其在废水处理中的应用超滤(Ultra-Filtration,UF)是一种压力驱动的膜分离过程,是根据分子的大小和形态筛选机理进行分离的。自20世纪60年代以来,超滤很快从实验规模发展成为重要的工业单元操作技术,它已广泛用于食品、医药、工业废水处理、高纯水制备及生物技术工业等领域。在工业废水处理方面应用的最普遍的是电泳涂漆过程,城市污水处理及其他工业废水处理领域都是超滤未来的发展方向。(1)电泳涂漆水处理电泳涂漆是对汽车、冰箱,摩托车等的壳体镶上底漆的工艺,完成后需用水漂洗去掉浮漆,为防止洗出漆的损失而且应工艺要求,必须将漆水分离以回收漆。超滤是一种十分理想的回收漆的方法。经超滤分离后,漆返回漆槽回收,清水则返回清洗水箱继续使用。这样既提高了漆的利用率由减少污水处理费用。在超滤膜运行中,应注意防止霉菌繁殖使膜变质,病毒堵塞滤膜,因此应定期在滤液中投加适量的防霉剂。(2)含油废水处理机械行业工件的润滑、清洗和石化行业的炼制及加工等会产生含油废水,其油一般为漂浮油、分散油和乳化油三种形式存在。其中乳化油的分离难度最大,n用电解或化学法破乳使油粒凝聚的费用较高,而超滤就不需要破乳直接可将油水分离,特别适用于高浓度乳化油的处理和回收。超滤处理乳化油废水时,界面活性剂大部分可透过,而超滤膜对油粒子完全阻止,随浓度增加油粒子粗粒化成为漂浮油浮于液面上,再用撇油装置即可撤除。陆晓千等用超滤膜技术处理清洗车床、设备等含油污水,颜色为乳白色,含油(1000~5000)mg/1,COD浓度高达(10000~50000)mg/l,经超滤膜处理后,颜色透明。含油低于10Ing/l,COD(1700~5000)mg/l,除油滤99%。(3)城市污水的处理污水再利用不仅减轻环境污染,而且也是解决水资源短缺的有效方法。城市污水经二级生化处理后进行超滤,可进一步降低水的浊度、色度及有机物。超滤出水可作为循环冷却水、造纸用水等对水质要求不太高的工业用水水源。2.2纳滤膜分离技术及其在废水处理中的应用纳滤膜(Nanofiltrationmembrane,NF)又称疏松型反渗透膜,它是介于反渗透与超滤之间的一种膜分离技术。纳滤膜多数为荷电膜,其对无机盐的分离行为不仅受到化学势梯度控制,同时也受到电势梯度的影响,其表面由一层非对称性结构的高分子与微孔支撑体结合而成,以压力差为推动力,对水溶液中低分子量的有机溶质截留,而盐类组分则部分或全部透过,从而使有机溶质得到同步浓缩和脱盐的目的。纳滤膜分离技术的特点:具有纳米级孔径;具有荷电性;操作压力低;可取代传统处理过程的多个步骤;较好的耐压密性和较强的抗污染能力。纳滤膜分离技术主要用在以下几个方面:(1)含重金属废水的处理在金属加工、合金生产产生的废水中,含有浓度相当高重金属离子。将这些重金属离子生成氢氧化物沉淀除去是处理含重金属的废水一般的措施。采用纳滤膜技术,不仅可以回收90%以上的废水,使之纯化,而且同时使重金属离子含量浓缩10倍左右,浓缩后的重金属具有回收利用价值。若条件控制适当,纳滤膜还可以分离溶液中的不同金属。(2)造纸废水的处理造纸厂冲洗废水中含有大量污染物,纳滤膜可以替代传统的吸收和电化学方法高效地去除深色木质素和来自木浆漂白过程中产生的氯化木质素。同样地,用纳滤膜处理含有硫酸木质素等有色化合物的废水,既能除去90%以上的COD,膜通量甚至比聚砜超滤膜还要高3倍。高通量可能是由于带负电性的纳滤膜截留了带负电性的硫酸木质素。LPRaman等采用纳滤膜技术对木浆漂白液进行处理,去除氯代木质素和90%的色度物质。Tomani等采用陶瓷纳滤膜处理造纸厂漂白n废水,实现了造纸废水的封闭式运行。(3)化学工业废水的处理处理化学工业废水的常用方法是浓缩后焚烧或曝气。浓缩时需要除去废水中的盐分,要是浓缩成高盐度的废水,会对焚烧炉或暖气装置产生很大的腐蚀。另外,废水中含有许多生物不能降解的大分子有机物。这些问题只有用纳滤膜才能有效解决。纳滤膜在浓缩水中有机成分的同时,让盐分透过,达到分级处理。经浓缩后的已脱盐废水可以去曝气,而透过液则可经生化处理成无害的排放水。(4)石油工业废水的处理在石油开采和炼制过程中,会产生各种含有机物和无机盐的废水,成分非常复杂。采用纳滤膜将原油废水分离成富油的水相和无油的盐水相。然后把富油相加入到新鲜的供水中再进入洗油工序,这样既回收了原油又节约了用水。石油工业的含酚废水中酚类物质毒性很大,必须脱出后才能排放。采用纳滤技术,不仅酚的脱除率可达95%以上,而且在较低压力下就能高效地将废水中的镍、汞、钛等重金属高价离子脱除,其费用比反渗透等方法低得多。(5)食品工业废水的处理袁其朋等采用超滤、纳滤组合工艺对大豆乳清废水进行了处理实验。经超滤处理后的乳清废液,再经纳滤浓缩10倍后,浓缩液中总糖约有77%被截留,其中功能性地聚糖水苏糖和棉子糖的截留率高达95%以上,浓缩液中总糖质量分数达8.72%,再经活性炭脱色和离子交换脱盐及真空浓缩,即可得到透明状大豆低聚糖糖浆。该法的优点在于既解决了废水的排放问题,同时又通过回收利用增加了经济效益。另外,纳滤膜技术在生活污水、印染废水以及酸洗废液等方面的处理也有广泛的应用。2.3乳化液膜分离技术及其在废水处理中的应用乳化液膜技术是60年代中期由美国埃克森研究与工程公司的黎念之博士提出的一种膜分离方法,直到l986年奥地利的Marr等科学家采用乳化液膜法,从粘胶废液中回收锌获得了成功,乳化液膜分离技术才进入了实际应用阶段。液膜主要由膜溶剂(水或有机溶剂),表面活性剂(乳化剂)和添加剂组成,按其构型和操作方式的不同,可分为乳状液膜和支撑液膜,其中乳状液膜更为常用。乳状液膜可看成为一种。水/油/水”型(W/O/W)或“油/水/油”型(O/W/O)的双重乳状液高分散体系,将两种互不相溶的液相通过高速搅拌或其它方法(如超声波法、喷管法等)制成乳状液,然后将其分散到第三种液相(连续相)中,就形成了乳状液膜体系。乳状液膜表面积大,传质速度快,可以有目的地控制其选择性。乳状液膜处理废水的过程分3步进行:a、制乳,对不同废水,需选择不同的膜溶剂、表面活性剂和内保相搅拌后制成的W/O乳液;乳化型液膜的制备较为简单.直接n将优选的膜配方材料加入制乳设备中即可。制乳设备的工作原理有机械搅拌、胶体磨、超声波等。b、传质,将W/O乳液分散到待处理废水中,形成W/O/W乳液。废水中的待分离组分,通过选择性渗透、化学反应、萃取和吸附等作用进入内包相,与内包相中的特定组分发生反应,从而富集于内包相。c、破乳,W/O/W乳液经一段时间传质后,静置,分层,水层为出水,油层为油相与内包相的乳状液,利用电场或机械力破坏油层乳状液,使油相与内包相分开,油相循环使用,富集了被分离物的内包相进行回收或处理后废弃。破乳的目的是为了回收使用过的乳液内相和有机相。破乳效果的优良与否,直接关系到液膜技术的技术经济可行性,因此此环节十分重要。破乳方法分为化学破乳法和物理破乳法。通过调节pH值或投加化学破乳剂使液膜体系失稳的方法叫化学破乳法。通过加热、离心分离以及高压电场的静电引力来使液膜体系失稳的方法叫物理破乳法。乳化液膜分离技术主要用在以下几个方面:(1)处理含酚废水乳化液膜法除酚效率高、流程简单、可处理低浓度、高浓度含酚废水。华南理工大学环境研究所采用乳化液膜法两段逆流连续萃取除酚,将LMS-2、煤油、表面活性剂,氢氧化钠水溶液混合搅拌制成乳状液,处理后的工业含酚废水中酚含量从1000mg/L降至0.5mg/L。破乳后可从内水相中回收酚钠盐,油相则循环利用。目前,我国在液膜处酚技术方面已进入工业应用阶段。(2)分离废水中的有机物、无机酸美国科罗拉多矿业大学的wang研究了用液膜法去除水溶液中的多种有机酸成分。如两种有机酸溶质体系(间甲酚、安息香酚、酚/苯基乙酸)和3种有机溶质体系(酚/安息香酚/苯基乙酸)。以总浓度为0.012mg/L的间甲酚/安息香酸溶液的分离实验为例,随膜相与外水相接触时间延长,外水相中间甲酚/安息香酸不断减少直至平衡,安息香酸可去除95%左右,间甲酚剩余较多。(3)去除重金属离子奥地利Graz工业大学的Marr等人采用乳状液液膜分离技术,对去除牯胶废水中的Zn2+、Cu2+、Cd2+、Pb2+、Cr3+、Ni2+等重金属离子傲了大量的实验。表明除Ni2+外,其它金属离子的去除率均高于99%。2.4膜生物反应器分离技术及其在废水处理中的应用膜生物反应器(Membranebioreactor.MBR)废水处理技术是把膜分离技术与废水处理中的活性污泥工艺相结合,将生物反应器与膜组件联用的一项技术。其流程为:原水进入生物反应器与生物相充分反应后,再循环泵的作用下,流经膜组件,排放过滤出水,生物相回流人生物反应器。膜组件取代了传统工艺的二次沉淀池,且比之传统工艺有许多优点:a、膜生物反应器中同时进行生物处理和n过滤消毒作用,所以其出水水质良好;b、在反应器中可获得较高的微生物浓度,提高处理负荷;c、水力停留时间与污泥完全分离,使生物处理过程易于控制且具有更高的可靠性和灵活性;d、可以截留短时间难于降解的大分子有机物;e、设备紧凑,占地少。膜生物反应器分离技术主要用在以下几个方面:(1)城市污水处理及回用l968年美国人smith首次提出膜生物反应器的概念并用其处理生活污水,引起了广泛的关注。90年代中期,日本有39座这样的MBR处理厂在运行,最大处理能力可达500m3/d,并且有100多处的高楼采用MBR将污水处理后回用于中水道。据报道,这些系统的出水已达到深度处理的标准,而且系统占地小。管理方便,产泥量很小。l997年,英国wassex公司在英国的Porlork建立了当时世界上最大的MBR系统,日处理量达2000m3。1999年又在Dorset的Swanage建成了l3000m3/d的膜生物反应器污水处理厂。膜生物反应器同时硝化与反硝化作用成功的去除污水中的氮,污泥停留时间相当长,可以截留生物系统中的缓慢生长的硝化菌。(2)粪便污水处理粪便污水中有机物含量很高,传统的反硝化处理方法要求有很高污泥浓度,而且固液分离不稳定,影响了三级处理效果。MBR很好地解决了这一问题,并且使粪便污水不经稀释而可直接处理。到1994年,日本已有l200多套MBR系统用于处理4000多万人的粪便污水。(3)工业废水处理20世纪90年代以来,MBR的处理对象不断拓宽,在工业废水处理中的应用也得到了广泛关注,如处理食品工业废水、水产加工废水、养殖废水、化妆品生产废水、染料废水、石油化工废水等均获得了良好的处理效果。90年代初,美国在Ohio建造了一套用于处理某汽车制造厂的工业废水的MBR系统,处理规模为15lm3/d,该系统的有机负荷达6.3kgCOD/m3/d,COD去除率为94%,绝大部分的油与油脂被降解。某玉米加工厂采用厌氧消化超滤膜生物反应器处理玉米加工废水,COD去除率达到97%,膜透过液中COD的质量浓度可降低到100mg/L以下。90年代初,美国通用汽车公司采外置错流管式超滤膜生物反应器处理工业和生活混合废水,系统出水COD和BOD5的质量浓度分别低干400mg/L和100mg/L。3.膜分离技术应用展望膜分离技术近年来发展迅速已在众多领域中得到广泛的应用,与常规的分离方法相比膜分离过程具有节能、分离效率高等特点,是解决当代能源、资源和环n境污染等问题的重要技术。膜分离技术从产生到现在已获得巨大的成功,但仍属于一门发展中的年轻综合性学科。理论和应用上都有大量的问题有待解决。此外,它在各国的发展水平相当不同。美国发展得最快,占整个膜工业的55%,其次是日本,占18%,西欧占23%。发展中国家占的份额就微乎其微。我国在膜的少数领域也已接近世界水平,如超滤膜技术与国外的差距正日益减小,但绝大部分还远远落后于发达国家。所以我们要走的路还很长,需要所有从事膜科学工作的专家学者共同努力,加快我国膜工业的发展,赶超先进国家。今后膜技术发展趋势如下:(1)开发、制造高强度、长寿命、抗污染、高通量的膜材料,对于不同的污染源采用不同的膜技术及相应的配套工艺,以达到降低投资和运行成本的目的。在膜使用中着重解决膜污染、浓差极化及清洗等关键问题;(2)新型膜材料的开发利用,新型膜材料有金属膜、有机无机混合膜和新型有机膜等。可以预期,随着膜材料的继续改善,膜技术在水处理中的运用前景将更为广阔;(3)专业膜反应器开发,为分离某种物质而开发专用膜反应器,主要应用于化工行业中成分复杂、性质相近的物质的回收与分离;(4)共混超滤膜的开发,与国际产品相比,国产超滤膜组件品种单一,通量和截流率综合性能较低,抑制了膜技术在水处理以外领域的应用进展步伐。但现在,已有许多共混超滤膜的研究。由于共混超滤膜具有单一组分膜所无法比拟的优点,因此这是一个发展趋势。总之,膜分离技术在废水处理方面有着广泛的用途。城市废水回收利用对缓解城市供水不足,节省珍贵的水资源,减轻水污染和改善水环境的作用是非常显著的。大量的实践证明了废水回收利用的可行性和经济性。随着人们环保意识的增强和生活水平的提高,对废水回收利用的要求也会越来越高,随着膜技术的不断进步以及处理成本的不断下降,今后膜分离技术在废水回收利用领域将大有用武之地,发挥更大的作用。其潜在应用领域将会不断扩大,这门新兴技术将会在今后的科技发展中大显身手,发挥更大的作用,为我们创造一个优良的生活环境。n参考文献[1]马海峰,刘志刚,陈玉龙.膜分离技术在水处理中的应用进展[J].中国科技信息,2008,14(1):31-32.[2]周晶晶,金鹰.膜分离技术处理淀粉污水试验研究[J].水资源保护,2008,24(5):91-95.[3]李健生,王连军.中空纤维膜萃取法处理含酚废的试验研究[J].污染防治技术,2001,14(4):4-6.[4]AndersKarlsson.NanofluidicNetworksBasedonSurfactantMembraneTechnology[J].Anal.Chem.2003,75,2529-2537.[5]王志强,贺高红,李宁等.硅橡胶复合膜处理含酚废水[J].化工进展,2006,25(3):305-309.[6]张力,陈波,曹利江.膜分离技术处理含氰废水[J].JournalofChangchunUniversity,2008,18(6):86-90.[7]HafezAl,E1-ManharawyMS,KhedrMA.ROmem-braneremovalofunreactedchromiumfromspenttanningeffluent.Apilotscalestudy,Part2[J].Desalination,2002,144(1/2):237.[8]史红文,陈安国,夏畅斌.氢氧化钠-膜过滤法处理含镍电镀废液[J].环境污染与防治,2002,24(2):93-95.[9]李爱阳,唐有根,蔡玲.PFSS絮凝-膜分离法处理炼油废水[J].化学研究与应用,2008,20(9):1224-1227.[10]吴绮桃.膜分离技术及其在水处理中的应用[J].四川建材.2008,2:54-55.[11]MeijuanZhou.NewTypeofMembraneMaterialforWaterDesalinationBasedonaCross-LinkedBicontinuousCubicLyotropicLiquidCrystalAssembly[J].J.AM.CHEM.SOC.2007,129,9574-9575.[12]刘青.膜技术与工业发展栅况,青海科技(高新科技),2006,6.[13]张杰.纳滤膜分离技术的发展与工业应用[J].ChemicalEnginee,2005,113,2:40-41.[14]PeterEriksson.Nanofiltrationextendstherangeofmembranefiltration[J].EnviromentalProgress,1988,7,1:58-62.[15]R.Rautenbach.Separationpotentialofnanofihrationmembrane[J].Desalination,1999.[16]LakshminarayanP.Raman.Considernanofihrationformembraneseparation[J].ChemicalEngineeringProgress.1994,3:68-74.[17]王胜智,吴克宏.纳滤膜技术及其应用[J].EnergyResearchandInformation,2005,21,2:106-111.[18]王薇.杜启云.纳滤膜分离技术及其进展[J].IndustrialWaterTreatment,2004,24,3:5-8.[19]杨靖.周柏青.黄荣华.纳滤膜处理优质饮用水[J].TechnologyofWaterTreatment,2004,30,5,288-291.[20]曹国凭,张学峰.纳滤膜技术及其应用的研究进展,WaterConservancyScienceandTechnologyandEconomy,2006,12,10:683-686.[21]OHYAH,OKAZAKII,AIHARAM,eta1.Studyonmolecularweightcutofperformanceofasymmetricaromaticpolymidemembrane[J].MembraneSci,1997,(123):143-147.[22]陈华新,董声雄.纳滤技术在食品及制药工业中的应用(下)[J].上海化工,2001,26(10):23-25.[23]NABETANIH,Developmentofamembranesystemforhighlyconcentratedfruitjuice[J].Membrane,1996,21(2):102-108.[24]Jeantetr,Mauboisjl,Boyavalp.SemicontinuousProductionoflacticinabio.reactorcoupledwithnanofiltrationmembranes[J].EnzymeMicrobTechol,1996,19(8):614-619.[25]刘泉征,曾丽娥.纳滤膜分离技术最新研究进展[J].2006,22.8:123-126.