- 247.09 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

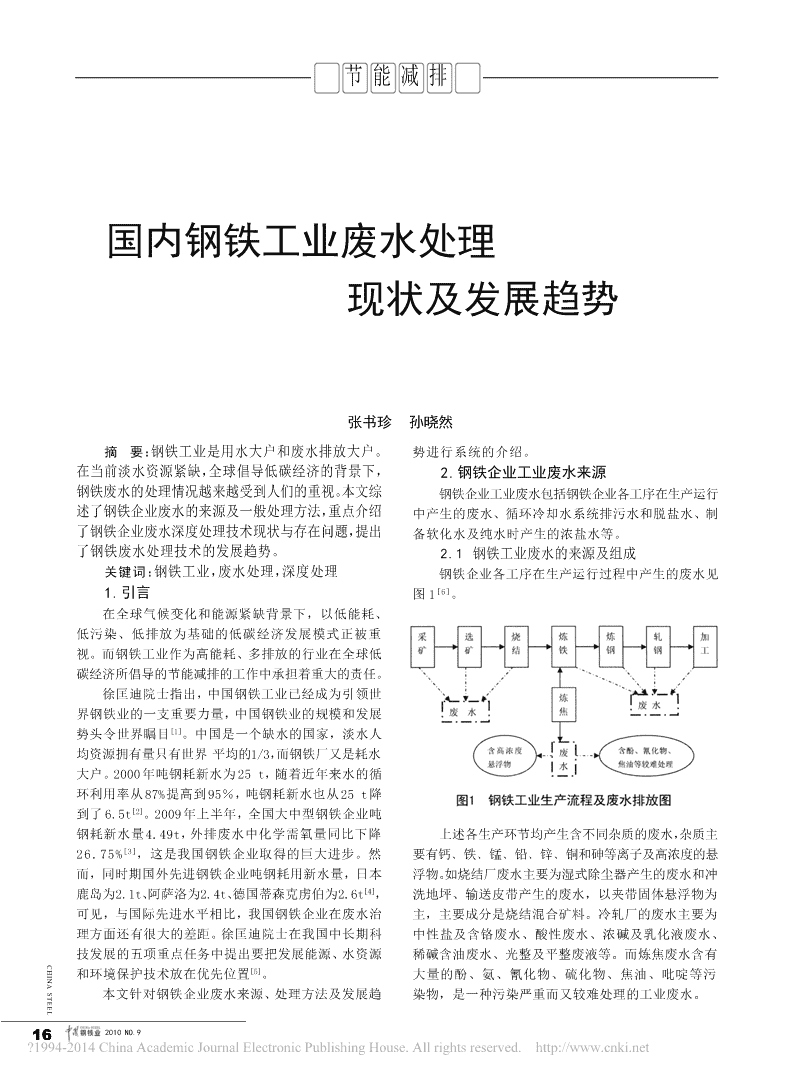

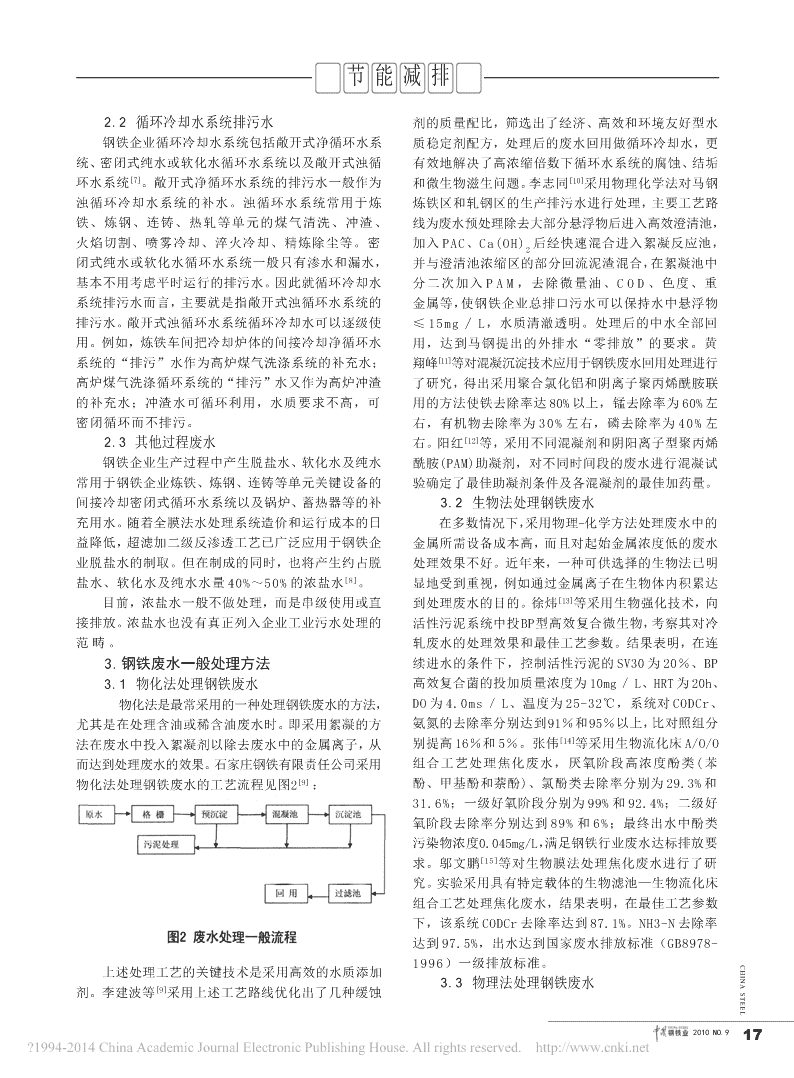

节能减排国内钢铁工业废水处理现状及发展趋势张书珍孙晓然摘要:钢铁工业是用水大户和废水排放大户。势进行系统的介绍。在当前淡水资源紧缺,全球倡导低碳经济的背景下,2.钢铁企业工业废水来源钢铁废水的处理情况越来越受到人们的重视。本文综钢铁企业工业废水包括钢铁企业各工序在生产运行述了钢铁企业废水的来源及一般处理方法,重点介绍中产生的废水、循环冷却水系统排污水和脱盐水、制了钢铁企业废水深度处理技术现状与存在问题,提出备软化水及纯水时产生的浓盐水等。了钢铁废水处理技术的发展趋势。2.1钢铁工业废水的来源及组成关键词:钢铁工业,废水处理,深度处理钢铁企业各工序在生产运行过程中产生的废水见1.引言图1[6]。在全球气候变化和能源紧缺背景下,以低能耗、低污染、低排放为基础的低碳经济发展模式正被重视。而钢铁工业作为高能耗、多排放的行业在全球低碳经济所倡导的节能减排的工作中承担着重大的责任。徐匡迪院士指出,中国钢铁工业已经成为引领世界钢铁业的一支重要力量,中国钢铁业的规模和发展势头令世界瞩目[1]。中国是一个缺水的国家,淡水人均资源拥有量只有世界平均的1/3,而钢铁厂又是耗水大户。2000年吨钢耗新水为25t,随着近年来水的循环利用率从87%提高到95%,吨钢耗新水也从25t降到了6.5t[2]。2009年上半年,全国大中型钢铁企业吨钢耗新水量4.49t,外排废水中化学需氧量同比下降上述各生产环节均产生含不同杂质的废水,杂质主26.75%[3],这是我国钢铁企业取得的巨大进步。然要有钙﹑铁﹑锰﹑铅﹑锌﹑铜和砷等离子及高浓度的悬而,同时期国外先进钢铁企业吨钢耗用新水量,日本浮物。如烧结厂废水主要为湿式除尘器产生的废水和冲鹿岛为2.1t、阿萨洛为2.4t、德国蒂森克虏伯为2.6t[4],洗地坪、输送皮带产生的废水,以夹带固体悬浮物为可见,与国际先进水平相比,我国钢铁企业在废水治主,主要成分是烧结混合矿料。冷轧厂的废水主要为理方面还有很大的差距。徐匡迪院士在我国中长期科中性盐及含铬废水、酸性废水、浓碱及乳化液废水、技发展的五项重点任务中提出要把发展能源、水资源稀碱含油废水、光整及平整废液等。而炼焦废水含有CHINASTEEL和环境保护技术放在优先位置[5]。大量的酚、氨、氰化物、硫化物、焦油、吡啶等污本文针对钢铁企业废水来源、处理方法及发展趋染物,是一种污染严重而又较难处理的工业废水。162010NO.9n节能减排2.2循环冷却水系统排污水剂的质量配比,筛选出了经济、高效和环境友好型水钢铁企业循环冷却水系统包括敞开式净循环水系质稳定剂配方,处理后的废水回用做循环冷却水,更统、密闭式纯水或软化水循环水系统以及敞开式浊循有效地解决了高浓缩倍数下循环水系统的腐蚀、结垢环水系统[7]。敞开式净循环水系统的排污水一般作为和微生物滋生问题。李志同[10]采用物理化学法对马钢浊循环冷却水系统的补水。浊循环水系统常用于炼炼铁区和轧钢区的生产排污水进行处理,主要工艺路铁、炼钢、连铸、热轧等单元的煤气清洗、冲渣、线为废水预处理除去大部分悬浮物后进入高效澄清池,火焰切割、喷雾冷却、淬火冷却、精炼除尘等。密加入PAC、Ca(OH)后经快速混合进入絮凝反应池,2闭式纯水或软化水循环水系统一般只有渗水和漏水,并与澄清池浓缩区的部分回流泥渣混合,在絮凝池中基本不用考虑平时运行的排污水。因此就循环冷却水分二次加入PAM,去除微量油、COD、色度、重系统排污水而言,主要就是指敞开式浊循环水系统的金属等,使钢铁企业总排口污水可以保持水中悬浮物排污水。敞开式浊循环水系统循环冷却水可以逐级使≤15mg∕L,水质清澈透明。处理后的中水全部回用。例如,炼铁车间把冷却炉体的间接冷却净循环水用,达到马钢提出的外排水“零排放”的要求。黄系统的“排污”水作为高炉煤气洗涤系统的补充水;翔峰[11]等对混凝沉淀技术应用于钢铁废水回用处理进行高炉煤气洗涤循环系统的“排污”水又作为高炉冲渣了研究,得出采用聚合氯化铝和阴离子聚丙烯酰胺联的补充水;冲渣水可循环利用,水质要求不高,可用的方法使铁去除率达80%以上,锰去除率为60%左密闭循环而不排污。右,有机物去除率为30%左右,磷去除率为40%左2.3其他过程废水右。阳红[12]等,采用不同混凝剂和阴阳离子型聚丙烯钢铁企业生产过程中产生脱盐水、软化水及纯水酰胺(PAM)助凝剂,对不同时间段的废水进行混凝试常用于钢铁企业炼铁、炼钢、连铸等单元关键设备的验确定了最佳助凝剂条件及各混凝剂的最佳加药量。间接冷却密闭式循环水系统以及锅炉、蓄热器等的补3.2生物法处理钢铁废水充用水。随着全膜法水处理系统造价和运行成本的日在多数情况下,采用物理-化学方法处理废水中的益降低,超滤加二级反渗透工艺已广泛应用于钢铁企金属所需设备成本高,而且对起始金属浓度低的废水业脱盐水的制取。但在制成的同时,也将产生约占脱处理效果不好。近年来,一种可供选择的生物法已明盐水、软化水及纯水水量40%~50%的浓盐水[8]。显地受到重视,例如通过金属离子在生物体内积累达目前,浓盐水一般不做处理,而是串级使用或直到处理废水的目的。徐炜[13]等采用生物强化技术,向接排放。浓盐水也没有真正列入企业工业污水处理的活性污泥系统中投BP型高效复合微生物,考察其对冷范畴。轧废水的处理效果和最佳工艺参数。结果表明,在连3.钢铁废水一般处理方法续进水的条件下,控制活性污泥的SV30为20%、BP3.1物化法处理钢铁废水高效复合菌的投加质量浓度为10mg/L、HRT为20h、物化法是最常采用的一种处理钢铁废水的方法,DO为4.0ms/L、温度为25-32℃,系统对CODCr、尤其是在处理含油或稀含油废水时。即采用絮凝的方氨氮的去除率分别达到91%和95%以上,比对照组分别提高16%和5%。张伟[14]等采用生物流化床A/O/O法在废水中投入絮凝剂以除去废水中的金属离子,从而达到处理废水的效果。石家庄钢铁有限责任公司采用组合工艺处理焦化废水,厌氧阶段高浓度酚类(苯物化法处理钢铁废水的工艺流程见图2[9]:酚、甲基酚和萘酚)、氯酚类去除率分别为29.3%和31.6%;一级好氧阶段分别为99%和92.4%;二级好氧阶段去除率分别达到89%和6%;最终出水中酚类污染物浓度0.045mg/L,满足钢铁行业废水达标排放要求。邬文鹏[15]等对生物膜法处理焦化废水进行了研究。实验采用具有特定载体的生物滤池—生物流化床组合工艺处理焦化废水,结果表明,在最佳工艺参数下,该系统CODCr去除率达到87.1%。NH3-N去除率达到97.5%,出水达到国家废水排放标准(GB8978-1996)一级排放标准。CHINASTEEL上述处理工艺的关键技术是采用高效的水质添加3.3物理法处理钢铁废水剂。李建波等[9]采用上述工艺路线优化出了几种缓蚀2010NO.917n节能减排物理法即通过物理作用分离、回收废水中的污染分离技术得到了大规模的推广应用。废水深度处理是物。包括沉淀法和吸附法等,以热交换为基础的处理指城市污水或工业废水经一级、二级处理后,为了使法也属于物理处理法。污水作为净水资源回用于生产或生活的进一步水处理过孙慧芳等[16]采用化学改性前后的活性炭对焦化废程。国内外常用的深度处理的方法有絮凝沉淀法、砂水进行吸附预处理,并对其吸附性能进行了检测。滤法、活性炭法、臭氧氧化法、膜分离法、离子交结果表明,经硝酸改性后的焦炭对氨氮的吸附常数从换法、电解处理、湿式氧化法、蒸发浓缩法等物理0.0097L/mg增加为0.077L/mg;对氰化物的吸附常数化学方法与生物脱氮、脱磷法等。深度处理方法费用从0.0024L/mg增加为0.0739L/mg。KOH改性后的焦炭昂贵,管理较复杂。目前国内应用最多的深度处理方吸附废水中氰化物的吸附常数从未改性前的0.0024L/mg法是膜分离法,其他多种深度处理方法也是目前研究增加为0.0955L/mg。陈玲桂等[17]采用微波辐照方法对的热点。废活性炭进行再生实验,再生效率高达85.3%。将再徐铜文等[21]把双极膜和单级膜结合使用并应用于冶生活性炭用于处理焦化废水,实验结果表明,其对焦金工业酸性废液中回收酸和碱性废液中回收碱,以及化废水的处理效果佳,COD去除率最高可达80.7%。含氟废液中氟离子及其他金属离子的回收。结果表张雪峰等[18]采用高梯度磁场处理热轧厂废水,结果表明,在KOH的回收,铁、铬的分离等方面双极膜均明,处理后的废水铁离子含量从161.75mg/L降到20mg/L有其他过程不可替代的作用。田博[22]以五矿营口中板左右。经过处理的水质达到了工艺循环水的水质标厂生产过程中产生的废水经过预处理达到相应标准后作准。何选明等[19]研究了不同条件下粉煤灰对焦化废水为原水水源,以超滤膜组件为核心,建立超滤处理单中总铬去除率的影响实验。结果表明,粉煤灰粒径为元的试验装置,研究了超滤膜技术在冶金废水深度处150μm,用量为4g/L,搅拌时间为40min,pH=3理中的应用,结果表明,超滤膜对废水浊度的去除率的最佳条件下,焦化废水中总铬去除率可达90%。张在94%以上;对胶体具有良好的去除作用,产水SDI璇等[20]采用电絮凝法深度处理焦化废水,实验确定了小于3;对有机物去除率在49%以上;出水的余氯在最优工艺参数为电流强度7.5A,反应时间8min,0.1mg/L以下,对余氯的去除率大于99%。刘楠薇[23]pH=8,极板间距3mm时NH3-N去除率为55%,COD对超滤-反渗透双膜法在钢铁工业综合污水处理回收去除率为75%,得到的处理水COD≤100mg/L,NH3-中的应用进行了研究,证明了双膜法在钢铁工业废水N≤15mg/L,均达到国家一级排放标准。处理回收应用中是可行性。确定了超滤膜的通量为4.钢铁废水的深度处理40L/min,浓缩液外排量为0,回流为7.5L/min钢铁工业是高能耗、高水耗的产业之一。目前,时超滤产水浊度小于0.1NTU,电导率小于30μs/cm,3脱盐率大于98%。赵辉等[24]对多介质过滤-超滤-反渗我国钢铁工业年耗水量约32亿m。为了节约水资源,与工业可持续发展的要求相适应,对钢铁工业废水进透法的废水深度处理工艺进行了改进。针对MMF-UF-行深度处理后再生回用,以降低吨钢耗新水量,减少RO废水深度处理工艺易发生污堵的问题,采用在污水外排。选择合理的废水深度处理工艺,保障生产MMF装置前加入NaOH混凝沉淀工艺代替加入聚合氯过程和回用水使用设备的安全是钢铁工业废水回用的关化铝絮凝剂的原工艺。结果表明,原工艺过滤后膜通键之一。量下降35%,改进后的工艺膜通量基本无变化。改进目前,很多钢铁企业已经进行了污水回用的工工艺UF装置出水中除SiO2,其他物质的质量浓度远小作,大部分是采用传统的处理技术,如生化降解、混于原工艺UF装置出水,可有效改善RO装置的进水水质。翟建文等[25]对膜装置深度处理钢铁废水做了改凝沉淀、气浮、过滤等,但因钢铁工业废水成分复杂,经传统工艺处理后的水不能有效去除其中的污染进,及在超滤膜前在线投加粉末活性炭-三氯化铁混物,无法满足生产用新水要求,限制了回用的范围。合絮凝剂,对促进系统稳定运行效果明显,有效解决了膜污染的发生。徐竟成等[26]研究了采用锰砂填料人因此,针对企业排污水的水质状况,采用有效的深度处理工艺,可以使回用水满足各用水点的要求,最终工湿地深度处理钢铁企业的达标排放废水,并与砾石填实现水资源的循环利用。这一需求促进了更多、更新料人工湿地的处理效果进行对比。结果表明,锰砂填料的水处理技术的发展。而将膜分离技术与传统处理工人工湿地具有持续而稳定的铁、锰去除效果,对其去CHINASTEEL艺结合的膜集成技术能够很好地解决污水回用的深度处除率均在90%以上,当进水总铁和Mn+浓度分别为0.2理问题,从而拓展了污水回用的深度和广度,并使膜3~1.2mg/L和0.2~1.1mg/L时。相应的出水浓182010NO.9n节能减排度基本保持在0.05mg/L以下,达到了回用水水质标准。学工业出版社.2004:44-53.5.钢铁废水处理发展趋势[8]金亚飚.钢铁工业污水回用方式和提高回用率的探讨[J].(1)钢铁废水的处理要因地制宜。目前,宝钢工业水处理,2009,29(1):80-83.等已经达到了钢铁废水的“零排放”。但并不是所有[9]李建波,张焕祯,赵星洁等.钢铁废水回用作循环冷却水补钢铁废水的治理都要求达到“零排放”的标准。最水试验研究[J].中国给排水,2006,26(10):20-21.经济最有效的原则应该是对不同水质的污水采用不同的[10]李志同.钢铁企业生产污水处理回用工艺探究[J].冶金动处理方法,供给不同的用户,实现水资源的最大限度力,2009,1:55-57.的合理使用。如一些达到排放标准的废水可以用于农[11]黄翔峰,李光,徐竟成等.钢铁企业废水污染物形态分析业灌溉和城市绿化用水,实现的是大的水循环使用。及混凝深度处理试验研究[J].四川环境,2007,26(4):1-4.(2)在治理钢铁废水的同时要转变旧有观念,实[12]阳红,陈俩,冉晓妮等.钢铁废水混凝处理试验研究[J].环现从末端治理为主向源头控制为主的战略转移。即从境科学与技术,2006,29(2):17-18.工艺角度出发,逐步淘汰资源、能源消耗大,污染[13]徐炜,曾明,刘田.生物强化技术处理冷轧废水实践研究物排放量大的落后工艺,采用能够使资源、能源最大[J].工业水处理.2009,29(8):69-71限度地转化为产品,污染物排放量少,用水少的工[14]张伟,韦朝海,彭平安等.A/O/O生物流化床处理焦化废艺。如“干熄焦”工艺代替一直使用的喷水熄焦设水中酚类组成及降解特性分析[J].环境工程学报,2010,4施,节约了水的消耗量,减少大气和水体污染。“干(2):253-257.式”除尘工艺取代一直使用的湿式洗涤工艺,经过[15]邬文鹏,李素芹,熊国宏等.生物膜法处理焦化废水试验研300m3高炉的多年运行效果很好,不仅节约了用水而且究[J].中国高新技术企业.2010,1:111-112.根除了湿法除尘工艺中洗涤的污染[3]。[16]孙慧芳,和彬彬,郭栋生.焦炭及其改性吸附预处理焦化废(3)开发深度处理新工艺和新型水处理剂。节水的试验研究[J].水处理技术,2009,35(10):55-58.约工业新水用量,减少工业污水的排放量,是钢铁企[17]陈玲桂,黄龙,周键等.活性炭微波再生及其在焦化废水处业水系统所追求的目标。由此,将工业污水脱盐回用理中的应用[J].广州化工,2009,37(7):138-139.将是大势所趋。在污水的深度处理中目前反渗透膜技[18]张雪峰,刘官元,苍大强等.用高梯度磁场净化轧钢废水[J].术应用较多,但存在的问题是对水的预处理要求严钢铁研究学报.2006,18(7):59-62.格,且膜清洗困难,反渗透膜设备造价高等,这些[19]何选明,周清梅,韩军.粉煤灰对焦化废水总铬去除的影响不利因素都制约着钢铁企业废水治理和利用的发展,[J].环境污染与防治,2009,31(7):13-16.因此深度处理新工艺和新型环保且价格低廉的污水处理[20]张璇,文一波,陈劲松.电絮凝深度处理焦化废水的研究[J].剂,研究适合中国国情的工业废水资源化技术该领域山西建筑,2009,35(9):192-193.重点发展方向。[21]徐铜文,杨伟华,张玉平等.双极膜在冶金工业中的应用[J].参考文献膜科学与技术,2002,22(5):46-51.[1]徐匡迪.钢铁工业的循环经济与自主创新[R].山东冶金,[22]田博.超滤膜技术在冶金废水深度处理中的应用研究[J].2006(28):1:1-3.环境保护与循环经济,2010,01:49-51.[2]徐匡迪.中国钢铁工业的发展和技术创新[J].钢铁,2008[23]刘楠薇.双膜法对钢铁废水脱盐处理的应用研究[J].中(43):2:1-13.国环保产业,2007,2:47-50.[3]刘晖,薛俊.钢铁工业与低碳经济[J].冶金管理,2010,1:12-16.[24]赵辉,纪然.多介质过滤-超滤-反渗透法深度处理废水的[4]浅谈钢铁企业工业污水处理现状和存在的问题[DB/OL].工艺改进[J].化工环保,2009,29(6):526-529.[2009-03-19]http://www.mysteel.com/jspd/jnhb/hb/2009/[25]翟建文,徐平.钢铁废水超滤工艺优化现场试验研究[J].膜03/15/213851,0,0,1969298.html科学与技术,2006,26(3):69-73.[5]徐匡迪.我国中长期科技发展的五项重点任务[J].当代经[26]徐竟成,范海青,黄翔峰等.锰砂填料人工湿地在钢铁废水济,2007,12(上):1.回用处理中的应用研究[J].中国给水排水,2007,23[6]崔志鰴,何为庆.工业废水处理(第二版)[M].北京:冶金工(15):29-33.业出版社.1998:2-5.(作者单位:河北理工大学化工与生物技术学院,[7]尹改,罗毅.钢铁行业清洁生产审核指南[M].北京:化本课题来源于河北省教育厅项目。)CHINASTEEL2010NO.919