- 467.56 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

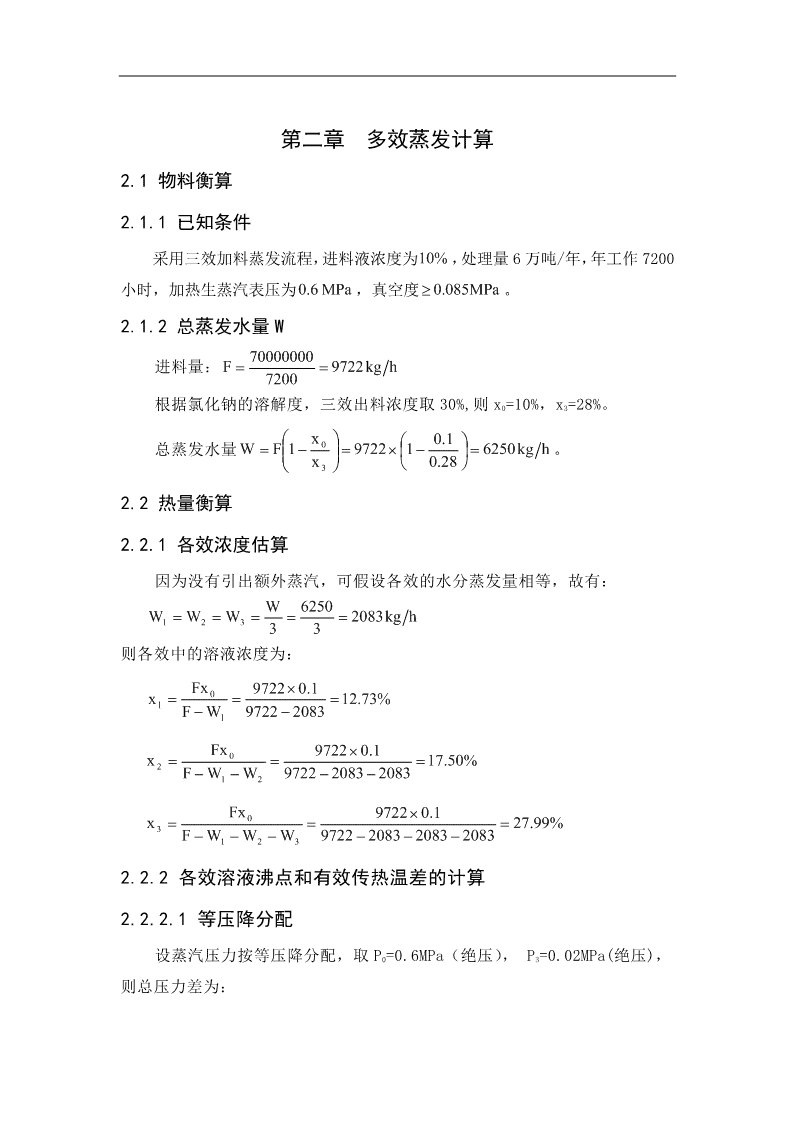

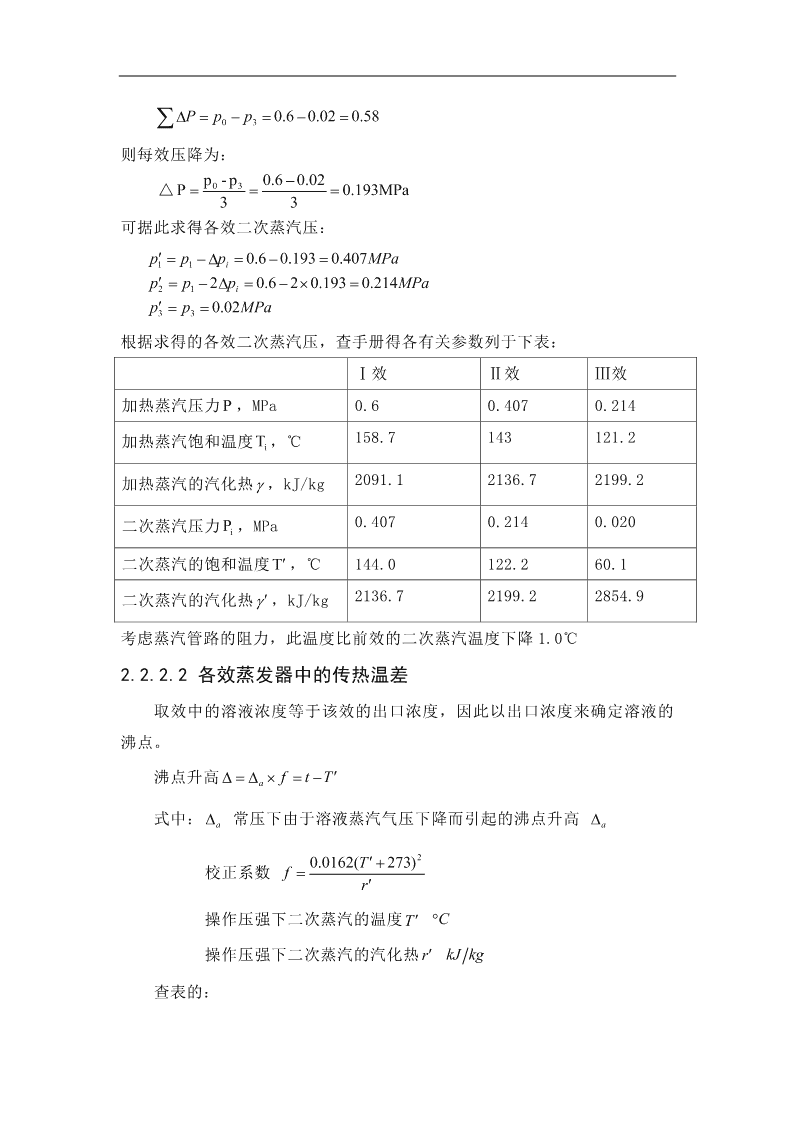

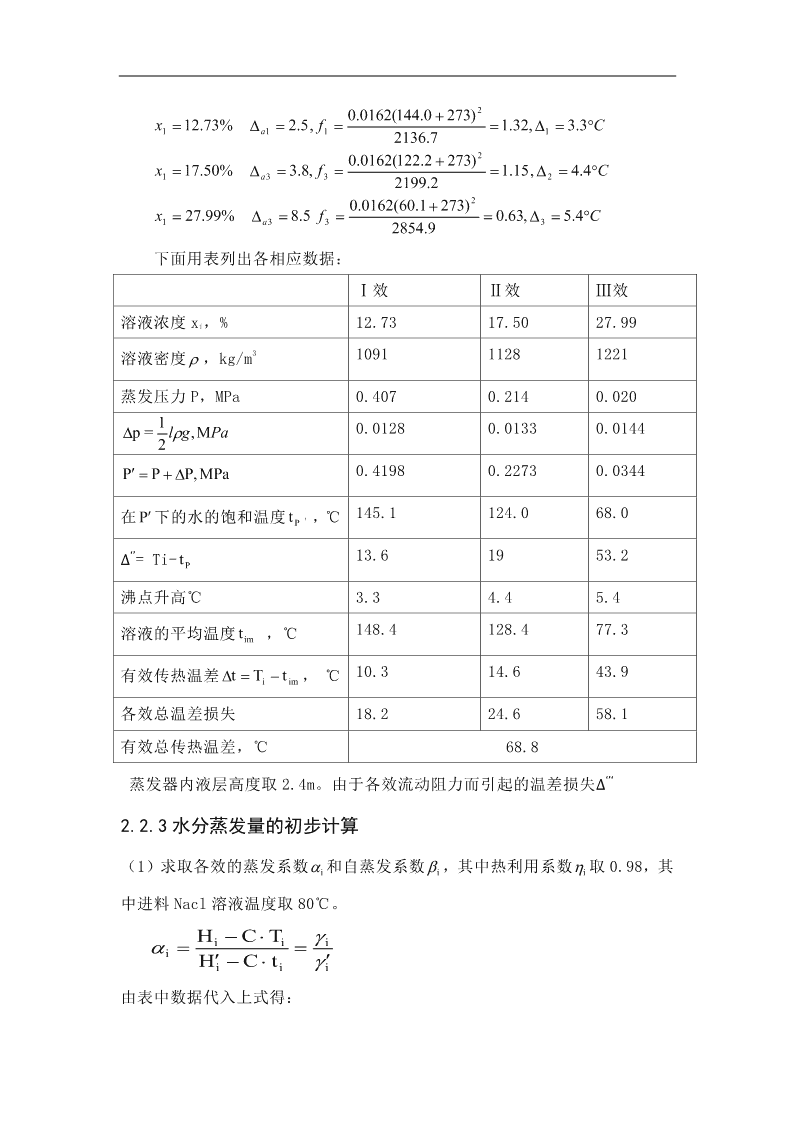

第二章多效蒸发计算2.1物料衡算2.1.1已知条件采用三效加料蒸发流程,进料液浓度为10%,处理量6万吨/年,年工作7200小时,加热生蒸汽表压为0.6MPa,真空度≥0.085MPa。2.1.2总蒸发水量W70000000进料量:F==9722kgh7200根据氯化钠的溶解度,三效出料浓度取30%,则x0=10%,x3=28%。x00.1总蒸发水量W=F1−=9722×1−=6250kgh。x30.282.2热量衡算2.2.1各效浓度估算因为没有引出额外蒸汽,可假设各效的水分蒸发量相等,故有:W6250W=W=W===2083kgh12333则各效中的溶液浓度为:Fx09722×0.1x1===12.73%F−W9722−20831Fx09722×0.1x===17.50%2F−W−W9722−2083−208312Fx09722×0.1x===27.99%3F−W−W−W9722−2083−2083−20831232.2.2各效溶液沸点和有效传热温差的计算2.2.2.1等压降分配设蒸汽压力按等压降分配,取P0=0.6MPa(绝压),P3=0.02MPa(绝压),则总压力差为:n∑∆P=p0−p3=0.6−0.02=0.58则每效压降为:p-p0.6−0.0203△P===0.193MPa33可据此求得各效二次蒸汽压:p′=p−∆p=0.6−0.193=0.407MPa11ip′=p−2∆p=0.6−2×0.193=0.214MPa21ip′=p=0.02MPa33根据求得的各效二次蒸汽压,查手册得各有关参数列于下表:Ⅰ效Ⅱ效Ⅲ效加热蒸汽压力P,MPa0.60.4070.214加热蒸汽饱和温度T,℃158.7143121.2i加热蒸汽的汽化热γ,kJ/kg2091.12136.72199.2二次蒸汽压力P,MPa0.4070.2140.020i二次蒸汽的饱和温度T′,℃144.0122.260.1二次蒸汽的汽化热γ′,kJ/kg2136.72199.22854.9考虑蒸汽管路的阻力,此温度比前效的二次蒸汽温度下降1.0℃2.2.2.2各效蒸发器中的传热温差取效中的溶液浓度等于该效的出口浓度,因此以出口浓度来确定溶液的沸点。沸点升高∆=∆×f=t−T′a式中:∆常压下由于溶液蒸汽气压下降而引起的沸点升高∆aa20.0162(T′+273)校正系数f=r′操作压强下二次蒸汽的温度T′°C操作压强下二次蒸汽的汽化热r′kJkg查表的:n20.0162(144.0+273)x=12.73%��∆=2.5�,f==1.32,∆=3.3°C1a1112136.720.0162(122.2+273)x=17.50%��∆=3.8,f==1.15�,∆=4.4°C1a3322199.220.0162(60.1+273)x=27.99%��∆=8.5�f==0.63,∆=5.4°C1a3332854.9下面用表列出各相应数据:Ⅰ效Ⅱ效Ⅲ效溶液浓度xi,%12.7317.5027.993溶液密度ρ,kg/m109111281221蒸发压力P,MPa0.4070.2140.0201∆p=lρg,MPa0.01280.01330.01442P′=P+∆P,MPa0.41980.22730.0344在P′下的水的饱和温度t′,℃145.1124.068.0P∆‘’=Ti-t13.61953.2P沸点升高℃3.34.45.4溶液的平均温度t,℃148.4128.477.3im有效传热温差∆t=T−t,℃10.314.643.9iim各效总温差损失18.224.658.1有效总传热温差,℃68.8蒸发器内液层高度取2.4m。由于各效流动阻力而引起的温差损失∆‘’‘2.2.3水分蒸发量的初步计算(1)求取各效的蒸发系数α和自蒸发系数β,其中热利用系数η取0.98,其iii中进料Nacl溶液温度取80℃。H−C⋅Tγiiiα==iH′−C⋅tγ′iii由表中数据代入上式得:n2091.1α==0.979,α=0.972,α=0.7701222136.7t−tt−ti−1ii−1iβ==iH′−C⋅tγ′iii由表中数据代入上式得:80−148.4β==−0.032,β=0.009,β=0.0181232136.7(2)将各效的α、β、η代入式W=[αD+(F⋅c−C⋅W−C*Wi−1)β]ηiiiiii1iiW=[0.979D+(9722×3.75)×(-0.032)]×0.981W=[0.972W+(9722×3.75−4.187W)×0.009]×0.98211W=[0.770W+(9722×3.75−4.187W−4.187W)×0.018]×0.983212W+W+W=6250123由上面四式联立,可解出得:W1=2055kg/hW2=2203kg/hW=9926kg/h3D=3334kg/h(3)传热面积取各效传热系数分别为:2221500W(m⋅°C);1000W(m⋅°C);700W(m⋅°C)3Q1Dγ13334×2091.1×102S====125.35m1K∆tK∆t1500×3600×10.311113Q2W1γ1′2055×2136.7×102S====83.54m2K∆tK∆t1000×3600×14.622223Q3W2γ2′2203×2199.2×102S====43.79m3K∆tK∆t700×3600×43.93333S43.79min相对偏差:ξ=1−=1−=65.1%>3%,应重新计算数据。AS125.35max重新分配有效温差:nS1∆t1+S2∆t2+S3∆t3125.35×10.3+83.54×14.6+43.79×43.92S===64.44m∆t+∆t+∆t10.3+14.6+43.9122S1∆t125.357×10.3∆t===20.0°C1S64.44S2∆t28..54×14.6∆t===18.9°C2S64.44S3∆t343.79×43.9∆t===29.8°C3S64.44重新计算温度损失:由于冷凝器的压强及完成也的浓度没有变化,故第三效的二次蒸汽的参数及溶液沸点均无变化。第三效加热蒸汽的温度为T3=t3+∆t3=77.3+29.8=107.1℃第二效二次蒸汽的温度为T‘=T=107.1℃23第二效完成液沸点温度为t=T‘+∆=107.1+24.4=131.5℃222第二效加热蒸汽的温度为T2=t2+∆t2=128.4+18.9=147.3℃第一效二次蒸汽的温度为T‘=T=147.3℃12第一效完成液沸点温度为t1=T1-∆t1=158.7-20.0=138.7℃(4)各效有效温差的分配列表如下:Ⅰ效Ⅱ效Ⅲ效加热蒸汽量D,kg/h333420552203i蒸汽的蒸发热γ,kJ/kg2091.12136.72199.2i2传热系数K,W(m⋅°C)15001000700i有效传热温差20.018.929.8Qi∑∆ti∆t=⋅,℃iWQii∑Wi当无额外蒸汽加入时Di=Wi2.2.4初设值的复核n2.2.4.1由各效水分蒸发量反算各效溶液浓度Fx09722×0.1x===12.68%1F−W9722−20551Fx09722×0.1x===17.79%2F−W−W9722−20555−220312Fx09722×0.1x===28.00%3F−W−W−W9722−2055−2203−19921232.2.4.2反推各效蒸发压力由于各效的有效传热温差与初设值有差异,各效的溶液浓度也与初设值不同,所以各效操作压力与等压差的设定值不同,反推后的结果列于下表:Ⅰ效Ⅱ效Ⅲ效设定值反推结设定反推结设定反推结果值果值果溶液浓度xi,%12.7312.6817.5017.9927.9928.00加热蒸汽温度Ti,℃158.7158.7143147.3121.2107.1有效传热温差△ti,℃10.320.014.618.943.929.8管路阻力的蒸汽降1.01.01.01.01.01.0温,℃二次蒸汽的温度ti,℃144147.3122.2107.160.160.12.2.4.3各效蒸发器传热面积的计算Ⅰ效Ⅱ效Ⅲ效加热蒸汽量Di,kg/h333420552203加热蒸汽饱和温度Ti,℃158.7143.0121.2加热蒸汽压力Pi,MPa0.60.4070.214蒸汽的蒸发热γ,kJ/kg2091.12136.72197.2in2传热系数Ki,W(m⋅K)15001000700有效传热温差△ti,℃20.018.929.8传热面积S=Qi/(Ki△ti),64.5564.5364.522mS64.52min相对偏差:ξ=1−=1−=0.046%<3%,符合要求。AS64.55max各效传热面积比较接近,考虑到20%的安全系数,则传热面积取为221.2×64.55=77.46m,圆整后取S=80m。!2.3管径的选择及蒸发器壳体内径的计算采用管子规格:φ42×3,管长3mS80换热管数:n===102根πdlπ×0.042×6中心排管数:n=1.1n=1.1×102=12根c取管中心距54mm取外层管子的中心到壳体内壁的距离:e=1.5d=1.5×42=63mm0公称直径:D=t(n−1)+2e=54×(12−1)+2×63=720mm,ic圆整取D=800mm排管得n=169根22S=169×πdl=169×π×0.042×6=95.5m,取S=100m取循环管面积为加热管面积40%,则π2π22S=0.4×d×n=0.4××0.042×169=0.0937m44故循环管径为:d=4Sπ=4×0.0937π=0.345m,选择φ351×12i第三章预热器的设计3.1第一次预热用Ⅲ效产生的二次蒸汽对原料液进行第一次预热,使原料液从20℃预热至50℃。n()5Q=c⋅F⋅∆t=3.75×9722×50−20=10.94×10kJhp假设K=800W(kg⋅C)53Q10.94×10×102则S===12.66m1K∆t800×30×3600选择固定管板式换热器JB/T4715-92,换热管φ25×2.53.2第二次预热用Ⅰ效产生的冷凝水进行第二次预热,使原料液从40℃预热至65℃。设K=600W(kg⋅C)5Q=c⋅F⋅∆t=3.75×9722×(80−50)=10.94×10KJhp由能量守恒知F⋅c⋅∆t=W⋅c⋅∆tp2pH2OH2O3.75×9722×(80−50)=3334×4.187×(158.7−t2j)t=83.1�2j∆t1−∆t2(158.7−80)−(83.1−50)∆tm==()=70.5�∆t158.7−6501lnln∆t(83.1−50)253Q10.94×10×102∴S===5.39m2K∆t600×70.5×3600选择固定管板式换热器JB/T4715-92,换热管φ25×2.5第四章管径的选择4.1Ⅰ效接管直径4.1.1加热室π24Vs按公式du=V⇒d=isi4πu3式中V:体积流量,ms;su:流速,m/s。n4.1.1.1原料液进口管直径F:质量流量,F=9722kghu:料液流速,取u=1.5m/s3ρ:料液密度,ρ=1027.6kg/m(65℃时溶液的密度)4F4×9722∴d===0.047m=47mmi3600⋅π⋅u⋅ρ3600×3.14×1.5×1027.6管子规格:φ45×3.5mm管法兰:HG20592-97法兰PLDN32-0.6RF4.1.1.2生蒸汽进口直径u:生蒸汽流速,取u=18m/sD:生蒸汽流量,D=3334kg/h3ρ:生蒸汽密度,ρ=3.1686kg/m(158.7℃时的蒸汽密度)。4D4×3334∴d====0.144m=144mmi3600⋅π⋅ρ⋅u3600×3.14×3.160×18管子规格:φ152×4.5mm管法兰:HG20592-97法兰PLDN100-0.6RF4.1.1.3冷凝水排出口直径生蒸汽在饱和温度下冷凝,故冷凝水温度取158.7℃u:水的流速,取u=1.0m/sD:冷凝水流量,D=3334kg/h3ρ:水的密度,υ=908.6kg/m(158.7℃时的密度)4Vs4D4×3334∴d====0.036m=36mmiπu3600⋅π⋅ρ⋅u3600×3.14×908.6×1.0管子规格:φ38×3mm管法兰:HG20592-97法兰PLDN25-0.6RFn4.1.2分离室4.1.2.1出汽口直径u:二次蒸汽流速,取u=18m/sW1:二次蒸汽流量,W1=2055kg/h3ρ:二次蒸汽密度,ρ=2.391kg/m(147.3℃时的蒸汽密度)。4Vs4W14×2055∴d====0.130m=130mmiπu3600⋅π⋅ρ⋅u3600×3.14×2.391×18管子规格:φ159×4.5mm管法兰:HG20592-97法兰PLDN125-0.6RF4.1.2.2出料口直径u:料液流速,取u=1.5m/sF−W:料液流量,F-W=9722-2055=7667kg/h113ρ:料液密度,ρ=1091kg/m(147.3℃时的密度)4Vs4(F−W1)4×7667∴d====0.041m=41mmiπu3600⋅π⋅ρ⋅u3600×3.14×1091×1.5管子规格:φ45×3.5mm管法兰:HG20592-97法兰PLDN32-0.6RF4.2Ⅱ效接管直径4.2.1加热室4.2.1.1料液进口直径取值与Ⅰ效分离室出料口直径相同。4.2.1.2加热蒸汽进口直径Ⅱ效的加热蒸汽即为Ⅰ效的二次蒸汽,故进口直径与Ⅰ效二次蒸汽出口直径相同。4.2.1.3冷凝水排出口直径nu:水的流速,取u=1.0m/sW:冷凝水流量,W=2055kg/h113ρ:水的密度,ρ=942.1kg/m(121.2℃时的密度)4Vs4W14×2055∴d====0.028m=28mmiπu3600⋅π⋅ρ⋅u3600×3.14×942.1×1.0管子规格:φ32×2.5mm管法兰:HG20592-97法兰PLDN20-0.6RF4.2.2分离室4.2.2.1出汽口直径u:二次蒸汽流速,取u=18m/sW:二次蒸汽流量,W=2203kg/h223ρ:二次蒸汽密度,ρ=11649kg/m(121.2℃时的蒸汽密度)。4Vs4W24×2203∴d====0.193m=193mmiπu3600⋅π⋅ρ⋅u3600×3.14×1.1649×18管子规格:φ219×4mm管法兰:HG20592-97法兰PLDN200-0.6RF4.2.2.2出料口直径u:料液流速,取u=1.5m/sF-W-W:料液流量,F-W-W=9722-2055-22033=54641kg/h12123ρ:料液密度,ρ=1128kg/m(121.2℃时的密度)4Vs4(F−W1−W2)4×5464∴d====0.034m=34mmiπu3600⋅π⋅ρ⋅u3600×3.14×1128×1.5管子规格:φ38×3mm管法兰:HG20592-97法兰PLDN25-0.6RF4.3Ⅲ效接管直径n4.3.1加热室4.3.1.1料液进口直径取值与Ⅱ效分离器出料口直径相同。4.3.1.2加热蒸汽进口直径Ⅲ效的加热蒸汽即为Ⅱ效的二次蒸汽,故进口直径与Ⅱ效二次蒸汽出口直径相同。4.3.1.3冷凝水排出口直径u:水的流速,取u=1.0m/sW:冷凝水流量,W=2203kg/h223ρ:水的密度,ρ=982.6kg/m(60.1℃时的密度)4Vs4W24×1917∴d====0.027m=27mmiπu3600⋅π⋅ρ⋅u3600×3.14×953.6×1.0管子规格:φ32×3mm管法兰:HG20592-97法兰PLDN20-0.6RF4.3.2分离室4.3.2.1出汽口直径u:二次蒸汽流速,取u=18m/sW3:二次蒸汽流量,W3=1992kg/h3ρ:二次蒸汽密度,ρ=0.1301kg/m(60.1℃时的蒸汽密度)。4Vs4W34×1992∴d====0.547m=547mmiπu3600⋅π⋅ρ⋅u3600×3.14×0.1301×18管子规格:φ560×8mm管法兰:HG20592-97法兰PLDN400-0.6RF4.3.2.2出料口直径u:料液流速,取u=1.5m/snF-W-W-W:料液流量,F−W−W−W=3472kg/h1231233ρ:料液密度,ρ=1175.2kg/m(60.1℃时的密度)4Vs4(F−W1−W2−W3)4×3472∴d====0.026m=26mmiπu3600⋅π⋅ρ⋅u3600×3.14×1175.2×1.5管子规格:φ32×3mm管法兰:HG20592-97法兰PLDN20-0.6RF第五章蒸发器的机械设计5.1加热室的设计5.1.1加热室中换热管的排布及壳体内径的计算本设计采用φ38×2.0的管子,全管长3米,上下管板大概占0.1米,故换热管的有效换热长度为:l=2.9m。2每根管子的面积为:a=πdl=3.14×0.038×2.9=0.346m0A80所需管子总数大概为:n==≈232�a0.346本蒸发器中换热管按正六边形排列,通过查GB151-1999,并为了获得较大的操作弹性,选择所需管子总数最大为187根的排列方式,其正六边形的数目为7,对角线上换热管数为15,六角形内管数为169,弓形部分的管数为18。取管间距t=1.30d=1.30×38=47.5mm�����50mm�0最外层管子的中心到壳体内壁的距离e=2d=76mm0壳体内径D=t(n−1)+2e=50×15�−1�+2×76=852mm,圆整后cD=900mm。5.1.2加热室壁厚计算及水压试验校核5.1.2.1Ⅰ效设计条件表6-1设计条件表名称管程壳程n工作介质NaCl蒸汽,冷凝水工作压力KPa200500进口65工作温度℃158.7出口147.3设计压力KPa220550设计温度℃147.3158.7传热面积㎡805.1.2.2蒸发器壁厚计算及水压试验校核所选材料为TA2。(1)筒体壁厚计算筒体承受内压p×Dciδ=t2[σ]φ−pc式中δ:计算厚度mmp:计算压力MPcaφ:焊接接头系数φ=1t[σ]:设计温度下的材料许用应力MP,158.7℃下材料的许用应力为a117MPaD:筒体内径mmipc×D0.55×900δ=i==2.12mmt2[σ]φ−p2×117×1−0.55c因δ=12mm,所以δ=12mm。min负偏差,C=0.8mm1腐蚀裕量,C=2mm2名义厚度为δ=δ+C+C=14.8mm,做换热设备时综合考虑取n12nδ=16mm.n(2)封头壁厚计算采用标准椭圆形封头p×Dciδ=[]t2σφ−0.5pc[]tσ:设计温度下的材料许用应力MP,158.7℃下材料的许用应力为1,17MPaapc×D0.55×900δ=i==2.12mmt2[σ]φ−0.5p2×117×1−0.5×0.55c因δ=12mm,所以δ=12mm。min名义厚度为δ=δ+C+C=14.8mm,标准椭圆形封头壁厚与筒体的壁厚取n12为相同,δ=16mm,由《化工设备机械基础》表8-12查得,直边高度为h=25mm。n5.1.2.3水压试验压力及强度校核(1)壳程水压试验压力及强度校核[σ]PT=1.25pt[σ]取大值P=p+0.1T式中P:内压容器的试验压力,MPTap:设计压力,MPa[σ]:试验温度下材料许用应力,MPat[σ]:设计温度下材料许用应力,MPa[σ]P=1.25p=1.25×0.55×1=0.6875MPTta[σ]取大值P=p+0.1=0.55+0.1=0.65MPTa取P=0.6875MPTa试验压力下的筒体薄膜应力P(D+δ)Tieσ=≤0.9φσTs2δen式中δ:有效厚度,δ=δ−C−C=16−0.8−2=13.2mmeen12σ:常温下材料的屈服极限,MP,σ=205MPsasaPT(Di+δe)0.6875×(900+13.2)σ===23.8MPTa2δ2×13.2e0.9φσ=0.9×1×205=184.5MP≥σ=23.8MPsaTa所以水压试验安全。(2)管程水压试验压力及强度校核[σ]PT=1.25pt[σ]取大值P=p+0.1T式中P:内压容器的试验压力,MPTap:设计压力,MPa[σ]:试验温度下材料许用应力,MPat[σ]:设计温度下材料许用应力,MPa[σ]PT=1.25pt=1.25×0.22×1=0.275MP[σ]取大值P=p+0.1=0.22+0.1=0.32MPTa取P=0.32MPTa试验压力下的筒体薄膜应力P(D+δ)Tieσ=≤0.9φσTs2δe式中δ:有效厚度,δ=δ−C−C=16−0.8−2=13.2mmeen12σ:常温下材料的屈服极限,MP,σ=205MPsasaPT(Di+δe)0.32×(900+13.2)σ===11.07MPTa2δ2×13.2e0.9φσ=0.9×1×205=184.5MP≥σ=11.07MPsaTan所以水压试验安全。5.1.3管板的确定管板厚度为30mm。材料为TA2管板兼做法兰。根据JB/T4701-2000查得,法兰外D=1030mm,D=990mm�d=23mm,螺柱选用M20,32个。15.1.4折流板设计折流板形式为单弓形,根据GB151-1999中表41和表42,取板间距为300mm,共5块,厚度为6mm。折流板名义外直径为DN−4.5=300−4.5=295.5mm缺口弦高h=0.25D=0.25×900=225mmi弓形高度900−225=675mm5.1.5拉杆、定距管设计根据GB151-1999中表43和表44查得,拉杆直径为12mm,共4个,均布在管束的外边缘。5.1.6补强计算Ⅲ效加热室蒸汽进口φ219×4的开孔补强计算5.1.6.1补强方法判别开孔直径d=d+2⋅C=(219−2×8)+2×2.8=214mmiDi本筒体开孔直径d=212.6<=450mm��≤520mm2满足等面积发开孔补强计算的适用条件,故可用等面积法进行开孔补强计算。5.1.6.2开孔所需补强面积AA=dδ+2δδ(1−f)etr式中δ:筒体计算厚度,δ=12mmδ:接管厚度ntnδ:接管有效厚度,δ=δ−C=6−2.8=3.2mmetetnt[]tσnf:强度削弱系数,f==1rr[]rσA=dδ+2δδ(1−f)etr=214×12+2×12×3.2×(1−1)=2568mm5.1.6.3有效补强范围a.有效宽度BB=2d=2×214=428mm取大值B=d+2δ+2δ=214+2×16+2×6=258mmnnt故B=428mmb.有效高度外侧有效高度h1h1=dδnt=214×6=35.8mm取小值h=150mm(������)1故h=35.8mm1内侧有效高度h2h2=dδnt=214×6=35.8mm取小值h=0(������)2故h=025.1.6.4有效补强面积a.封头多余金属面积封头有效厚度δ=δ−C=13.2mmen封头多余金属面积A1A=(B−d)(δ−δ)−2δ(δ−δ)(1−f)1eeter=(428−214)×(13.2−12)−02=256.8mmb.接管多余金属面积n接管计算厚度pd0.55×207δ=ci==0.416mmtt2[σ]φ−p2×137×1−0.55ncA=2h(δ−δ)f+2h(δ−C)f21ettr2et2r接管多余金属面积=2×35.8×(3.2−0.416)×1+02=199.3mmc.接管区焊缝面积(焊脚取6.0mm)12A=2××6.0×6.0=36.00mm32d.有效补强范围A=A+A+Ae123=256.8+199.3+36.002=492.1mmA>A∴开孔后不需另行补强。e因最大开孔不需要补强,所以所有接管都不需另行补强。5.1.7支座的选取采用B型悬挂式支座,四个考虑水压试验时设备总重量M=1500kgM⋅g−31500×9.81−3支座承受载荷Q=×10=×10=10.19KNk⋅n0.80×2据JB/T4725-92表3选B2螺栓分布圆直径()2()2()φ=D+2δ+2δ−b−2δ+2l−sin32221()2()2()=500+2×8+2×6−100−2×6+2×180−40=800mm5.2分离室的设计5.2.1Ⅲ效分离室5.2.1.1分离室直径的确定3通过查表可得压强为0.02MPa时蒸汽的密度为0.13068kg/m,溶液的密度为n3199231204kg/m,所以二次蒸汽的体积流量为Vs==4.23ms。0.13068×3600取k=0.017msv0.50.5ρl−ρv1204−0.13068uv=kv=0.017×=1.63msρv0.1306812πDu=Vivs44Vs4×4.23D===1.818miπu3.14×1.63v圆整为1900mm筒体高度H=1.6D=3040mm,圆整为3100mm。i5.2.1.2分离室壁厚计算选材料TA2设计压力0.1MP设计温度60.1°C(1)椭圆形封头壁厚计算采用标准椭圆形封头因承受外压,假设其名义厚度δ=10mm,有效厚度δ=10−2.8=7.2mmneR=0.9D=0.9×1900=1710mmiδe7.2于是A=0.125=0.125×=0.00053R1710225B=EA=×1.09×10×0.00053=38.5MPa33δe7.2[p]=B=38.5×=0.162MP>0.1������δ=10mm�anR1710(2)锥形封头设计取r=0.15Di则r=285mm;α=30°ii查表得,H=0.906D=1721.4mm假设δ=10mm�δ=10−2−0.8=7.2mmnenkp×Dciδ==0.554mm[]t2σφ−0.5pcδn=δ+C1+C2=0.554+0.8+2=3.354mm圆整后取δn=6mm(3)筒体壁厚因承受外压,初设筒体的名义厚度δ=15mm,查表知,负偏差C=0.8mm。n1腐蚀裕度C=2mm。有效厚度δ=15−2.8=12.2mm。2e筒体外径D=D+2δ=1924mm。0in1筒体的计算长度L=1721.4+25+×325+25+2560=4438.7mm3D01924L4438.7==157.7>20属于薄壁圆筒。==2.31δ12.2D1924e0查图得,A=0.00028225B=EA=×1.09×10×0.00028=20.34MPa33δe12.2[p]=B⋅=20.34×=0.129MP>0.1����,�δ=15mm�anD19240所以,假设的厚度合格。综合考虑,筒体与封头取相同壁厚δ=10mm。n5.2.1.3水压试验校核[σ]试验压力:P=1.25p=1.25×0.1×1=0.125MPT[]taσ试验压力下的筒体薄膜应力P(D+δ)Tieσ=≤0.9φσTs2δe式中δ:有效厚度,δ=δ−C−C=10−0.8−2=7.2mmeen12σ:常温下材料的屈服极限,MP,σ=205MPsasaPT(Di+δe)0.125×(1900+7.2)σ===16.56MPTa2δ2×7.2en0.9φσ=0.9×1×205=184.5MPas因为σ≤0.9φσ,所以水压试验安全。Ts5.2.1.4开口补强计算蒸汽出口φ560×8的开孔补强计算(1)补强方法判别:开孔直径d=d+2⋅C=544+2×2.8=549.6mmiDi本筒体开孔直径d=549.6<=900mm��≤900mm2满足等面积发开孔补强计算的适用条件,故可用等面积法进行开孔补强计算。(2)开孔所需补强面积AA=dδ+2δδ(1−f)etr式中δ:筒体计算厚度,δ=15mmδ:接管厚度ntδ:接管有效厚度,δ=δ−C=6−2.8=3.2mmetetnt[]tσnf:强度削弱系数,f==1rr[]rσA=dδ+2δδ(1−f)etr=549.6×2+2×12×3.2×(1−1)2=1099.2mm(3)有效补强范围a.有效宽度BB=2d=2×544=1088mm取大值B=d+2δ+2δ=544+2×10+2×6=1120mmnnt故B=1120mmb.有效高度外侧有效高度h1nh1=dδnt=544×6=65.97mm取小值h=250mm(������)1故h=65.97mm1内侧有效高度h2h2=dδnt=544×6=65.97mm取小值h=0(������)2故h=02(4)有效补强面积a.封头多余金属面积封头有效厚度δ=δ−C=7.2mmen封头多余金属面积A1A=(B−d)(δ−δ)−2δ(δ−δ)(1−f)1eeter=(1120−544)×(7.2−4.4)−(1−1)2=1612.8mmb.接管多余金属面积pcdi0.1×544接管计算厚度δ===0.233mmtt2[σ]φ−p2×117×1−0.1nc接管多余金属面积A2A=2h(δ−δ)f+2h(δ−C)f21ettr2et2r=2×65.97×(3.2−0.22)×1+02=393.18mmc.接管区焊缝面积(焊脚取6.0mm)12A=2××6.0×6.0=36.00mm32d.有效补强范围A=A+A+Ae123=1612.8+393.18+36.002=2041.98mmA>A∴开孔后不需另行补强。en因最大开孔不需要补强,所以所有接管都不需另行补强。5.2.1.5支座的选择采用B型耳式支座,四个考虑水压试验时设备总重量M=3500kgM⋅g−33500×9.81−3支座承受载荷Q=×10=×10=21.46KNk⋅n0.80×2据JB/T4725-92表3选B4螺栓分布圆直径()2()2()φ=D+2δ+2δ−b−2δ+2l−sin32221()2()2()=1900+2×12+2×8−140−2×10+2290−70=1936.4mm5.2.1.6视镜的选择根据HGJ501-86-20,选视镜APN0.6DN100-F2,2个。5.2.2Ⅱ效分离室5.2.2.1分离室直径的确定3通过查表可得压强为0.214MPa时蒸汽的密度为1.2009kg/m,溶液的密度为3220331132kg/m,所以二次蒸汽的体积流量为Vs==0.5096ms。1.2009×3600取k=0.017msv0.50.5ρl−ρv1132−0.5096uv=kv=0.017×=0.80msρv0.509612πDu=Vivs44Vs4×0.5096D===0.9006miπu3.14×0.8v圆整为900mm筒体高度H=1.6D=1440mm,圆整为1500mmi5.2.2.2分离室壁厚计算选材料TA2设计压力0.1MPn设计温度107.1°C(1)椭圆形封头壁厚计算采用标准椭圆形封头因承受外压,假设其名义厚度δ=8mm,有效厚度δ=8−2.8=5.2mmneR=0.9D=0.9×900=810mmiδe5.2于是A=0.125=0.125×=0.00080R810225B=EA=×1.09×10×0.00080=58.13MPa33δe5.2[p]=B=58.13×=0.373MP>0.1,������δ≠8mmanR810假设其名义厚度δ=6mm,有效厚度δ=6−2.8=3.2mmneR=0.9D=0.9×900=810mmiδe3.2于是A=0.125=0.125×=0.00049R810225B=EA=×1.09×10×0.00049=35.61MPa33δe3.2[p]=B=35.61×=0.141MP>0.1,�����δ=6mm。anR810(2)锥形封头设计取r=0.15D,则r=135mm;α=30°iiik=0.6819kp×Dciδ==0.262mm[]t2σφ−0.5pcδn=δ+C1+C2=0.2626+0.8+2=3.062mm(3)筒体壁厚因承受外压,初设筒体的名义厚度δ=10mm,查表知,钢板负偏差nC=0.8mm。腐蚀裕度C=2mm。有效厚度δ=10−2.8=7.2mm。12en筒体外径D=D+2δ=920mm。0in1筒体的计算长度L=815.4+25+×250+25+1760=2708.73mm3D0920L2709.73==127.8>20属于薄壁圆筒。==2.94δ7.2D920e0查图得,A=0.00029225B=EA=×1.09×10×0.00029=21.07MPa33δe7.2[p]=B⋅=21.07×=0.165MP>0.1,�����δ=10mmanD9200所以,假设的厚度合格。5.2.2.3水压试验校核[σ]试验压力:P=1.25p=1.25×0.1×1=0.125MPT[]taσP(D+δ)Tie试验压力下的筒体薄膜应力σ=≤0.9φσTs2δe式中δ:有效厚度,δ=δ−C−C=10−0.8−2=7.2mmeen12σ:常温下材料的屈服极限,MP,σ=205MPsasaPT(Di+δe)0.125×(900+7.2)σ===7.9MPTa2δ2×7.2e0.9φσ=0.9×1×205=184.5MPas因为σ≤0.9φσ,所以水压试验安全。Ts5.2.2.4支座的选择采用B型悬挂式支座,四个考虑水压试验时设备总重量M=1500kgM⋅g−31500×9.81−3支座承受载荷Q=×10=×10=10.19KNk⋅n0.80×2据JB/T4725-92表3选B2螺栓分布圆直径n()2()2()φ=D+2δ+2δ−b−2δ+2l−sin32221()2()2()=900+2×10+2×6−90−2×6+2×180−40=928.86mm5.2.2.5视镜的选择根据HGJ501-86-20,选视镜AⅡPN0.6DN100-F2,2个。5.2.3Ⅰ效分离室5.2.3.1分离室直径的确定各效分离室中蒸汽速度u可按下式估算v0.5ρ−ρlvu=kvvρv式中u:蒸发室中蒸汽平均上升速度,msv3ρ、ρ:溶液和蒸汽的密度,kgmlvk:雾沫携带因子,对于水溶液取为,0.017msv3通过查表可得压强为0.407MPa时蒸汽的密度为2.1973kg/m,溶液的密度320553为1092kg/m,所以二次蒸汽的体积流量为Vs==0.2598ms。2.1973×3600取k=0.017msv0.50.5ρl−ρv1092−2.1973uv=kv=0.017×=0.38msρv2.197312πDu=Vivs44Vs4×0.2598D===0.933miπu3.14×0.38v圆整为1000mm筒体高度H=1.6D=1600mm,圆整为1600mm。i5.2.3.2分离室壁厚计算选材料TA2设计压力1.1×(0.3-0.1)=0.22MPn设计温度147.3°C(1)筒体壁厚计算筒体承受内压p×Dciδ=t2[σ]φ−pc式中δ:计算厚度,mmp:计算压力,MPcaφ:焊接接头系数,φ=1t[σ]:设计温度下的材料许用应力MPa,147.3°C下材料的许用应力为137MPaD:筒体内径,mmipc×D0.22×1000δ=i==0.804mmt2[σ]φ−p2×137×1−0.22c因δ=2mm,所以δ=2mm。min负偏差,C=0.8mm1腐蚀裕量,C=2mm2名义厚度为δ=δ+C+C=3.604mm,做换热设备时综合考虑取n12δ=8mm。n(2)带折边锥形封头壁厚计算当pc﹤5MP,可用简化式计算壁厚,即f×p×D0ciδ=[]t2σφ取r=0.15D=0.15×1000=1500mm,α=30时,ii[8]由表8-14查得f0=1.11。f0×pc×Di1.11×0.22×1000δ===0.891mmt2[σ]φ2×137×1n因δ=2mm,所以δ=2mm。min负偏差,C=0.8mm1腐蚀裕量,C=2mm2名义厚度为δ=δ+C+C=5.7mm,做换热设备时综合考虑取δ=8mm。n12n(3)标准椭圆封头壁厚计算pc×D0.22×1000δ=i==0.803mmt2[σ]φ−0.5p2×137×1−0.22×0.5c因δ=2mm,所以δ=2mm。min负偏差,C=0.8mm1腐蚀裕量,C=2mm2名义厚度为δ=δ+C+C=3.603mm,做换热设备时综合考虑取n12δ=8mm。n5.2.3.3水压试验校核[σ]试验压力:P=1.25p=1.25×0.22×1=0.275MPT[]taσ试验压力下的筒体薄膜应力P(D+δ)Tieσ=≤0.9φσTs2δe式中δ:有效厚度,δ=δ−C−C=8−0.8−2=5.2mmeen12σ:常温下材料的屈服极限,MP,σ=205MPsasaPT(Di+δe)0.275×(1000+5.2)σ===26.58MPTa2δ2×5.2e0.9φσ=0.9×1×205=184.5MPs因为σ≤0.9φσ,所以水压试验安全。Ts5.2.3.4支座的选择n采用B型悬挂式支座,四个考虑水压试验时设备总重量M=1500kgM⋅g−31500×9.81−3支座承受载荷Q=×10=×10=10.19KNk⋅n0.80×2据JB/T4725-92表3选B2螺栓分布圆直径()2()2()φ=D+2δ+2δ−b−2δ+2l−sin32221()2()2()=1000+2×10+2×6−90−2×6+2×180−40=1029.2mm5.2.3.5视镜的选择据HGJ501-86-20,选视镜AⅡPN0.6DN100-F2,2个。5.3循环管根据经验取值,取循环管的截面积为加热管总截面积的80%。d=0.019−0.004=0.015miππ220.8××n×d=0.8××241×0.015=0.034mi440.034故循环管的直径为d==0.208m=208mmiπ4管子规格:φ219×4mm第六章大气冷凝器的设计6.1需用冷却水量采用多孔板冷凝器,第三效的二次蒸汽温度为60.1°C,考虑管道阻力损失1.0°C,则进入冷凝器的蒸汽温度为59.1°C,查表得,它的焓h=2606.5kJkg,3密度ρ=0.13072kg/m。冷却水进口温度t=30°C,出口温度t=59.1−3.5=56.6°C,则所需冷却wkW3(h-Cwtk)1992×�2606.4−4.178×56.6�4水量G为:G===4.25×10kghC�t−t�4.178×�56.6−30�wkwn6.2直接冷凝器的筒体直径蒸汽进入冷凝器后,在冷凝器横截面上的气速u一般取为15-20ms,最大v可取25ms,现取u=24msvW31816D===0.496m0.785u⋅ρ0.785×20×3600×0.13072v圆整后,D=0.500m。6.3各管口直径蒸汽进口直径D=0.4D=0.4×0.500=0.200m,取φ150×3mm。1不凝气出口直径D,因D≤500mm,取φ75×3mm。2冷却水进口直径D,取φ75×3mm。3冷却水出口直径(大气腿直径)D:44G3.37×10D===0.089m,取φ108×4mm。40.785×3600ρu0.785×3600×1000×1.56.4冷凝器的安装高度H=11m6.5淋水板的设计6.5.1淋水板数本设计取4块6.5.2淋水板间距采用上密下稀的不等距排列L=D+(0.15~0.3)=0.500+0.3=0.80m0L=(0.5~0.7)L=0.7×0.80=0.5606m10L=(0.5~0.7)L=0.7×0.560=0.392m21L=(0.5~0.7)L=0.7×0.392=0.274m326.5.3弓形淋水板宽度b'顶层弓形板,b=(0.8~0.9)D=0.500×0.8=0.40mnD0.50其它各板,b=+0.05=+0.05=0.30m226.5.4淋水板的堰高hQD=0.50m≥0.5m�∴h=0.04m6.5.5淋水孔径d不循环使用的洁净冷却水,d=0.004-0.005m,若冷却水质量差,或循环使用时,选d=0.006m-0.01m。考虑经济性,使冷却水循环水循环使用,选取淋水板的孔径为0.008m。6.5.6淋水孔数n顶层圆缺形淋水板,要求全部水量通过淋水孔:4−4G−43.37×105n=1.13×10=1.13×10×=2.98×10顶22dh0.008×0.04其它各板,考虑有50%冷却水是过堰溢流,只有50%水通过淋水孔:5n顶2.98×105n===1.49×1022孔的排列按正六角形。6.5.7水槽容积233V≥1.5×11×0.066×0.785=0.056m,取V=0.060m。第七章泵的选择7.1选泵一览表根据各相关管道内介质的流量、扬程、等条件,选择泵的形式如下:表8-1选泵一览表流量扬程电机功率名称型号HF(m3h)(m)(kW)P01IH50-32-20014506.312.51.1P02IH50-32-20014506.312.51.1P03IH50-32-12514506.35.00.55P04IH50-32-12514506.35.00.55P05IH150-32-12514503.7512.90.55P06IH80-65-16029003.755.750.55nP07SK-3结论本设计任务是年产6万吨氯化钠蒸发。氯化钠为原料液,初始浓度为10%。此设计具有以下特点:1.根据料液性质以及其他要求确定用三效顺流,并采用外加热式自然循环蒸发器。2.根据设计条件,对外加热式自然循环蒸发器、预热器、大气冷凝器进行了工艺设计,绘制了加热室、分离室的装配图以及部分非标准零部件图。3.依据生产经验和有关资料,确定了适宜的工艺流程图和设备布置,绘制工艺流程图和设备布置图。4.充分利用能源,用三效的二次蒸汽和一效的冷凝水预热原料液。5.这套装备的主要材料是TA2,主要设备为加热室、分离室。参考文献6.7.1.郑津洋,董其武,桑芝富.过程设备设计[M].北京:化学工业出版社,2002第二版8.2.陈敏恒,丛德滋,方图南.化工原理[M].北京:化学工业出版社,2006第二版9.3.GB150-1998.钢制压力容器[S].北京:中国标准出版社10.4.高金莲.工程图学[M].机械工业出版社,200511.5.黄振仁,魏新利.过程装备成套技术[M].北京:化学工业出版社,2008第二版12.6.洪国宝.钛制化工设备[M].北京:化学工业出版社200313.7.时钧,汪家鼎,余国琮等.化学工程手册[M].北京;化学工业出版社199614.8.董大勤.化工设备机械基础[M].北京:化学工业出版社,200215.9.JB/T4746—2002.钢制压力容器用封头[S].北京:中国标准出版社n16.10.姚玉英,黄凤廉,陈常贵等.化工原理[M].天津:天津大学出版社,199917.11.尹华江.真空制盐蒸发罐罐型结构浅析[J].中国井矿盐,1994,5:13~1618.12.周全.粗粒盐的结晶环境及蒸发结晶器结构的讨论[J].中国井矿盐,1999,6:22~2719.13.孙传庆,刘仁江.食盐水溶液多效蒸发平流加料流程的计算[J].石河子大学学报,2004,22(3):255~25620.14.宋志青.蒸发结晶操作中传热温差的选择[J].化工设计,1994,4:19~2221.15.安连英,张晓阳.生产硫酸钾工艺中氯化钠的蒸发结晶研究[J].海湖盐与化工,2002,31(1):12~1522.16.杨进.试谈提高真空制盐蒸发传热系数的途径[J].海湖盐与化工,1995,6:24~2723.17.李叶萌,王学魁等.真空制盐生产中的防垢除垢方法[J].盐业与化工,2006,36(2):34~3824.18.机械工业委员会.泵类产品样本.北京:机械工业出版社,199025.19.GB151-1999.管壳式换热器[S].北京:中国标准出版社致谢毕业设计是在大学里最后的学习机会了,伴随着毕业设计的结束,我们的大学生活也随之结束。毕业设计是大学四年的一个总结,是对我们的一次考验,是总体能力的一次提升。通过这次设计使我对以前的知识有了新的领会,对本专业将来要做的工作有了初步认识。毕业设计过程中,我查阅了很多关于氯化钠工业废水处理方面的知识,并把与设计相关的应用在自己的设计中。从毕业设计当中,我学到了很多知识,培养了良好的思考和学习能力。整个毕业设计都是在王老师的精心指导下完成的,在此,向王老师表示感谢。此外,王老师严谨的治学态度、兢兢业业的工作精神和一丝不苟的作风给我留下了十分深刻的印象,这些精神和态度是我在今后的学习和工作中应该秉持的。n同时,我们组的同学在平时学习和讨论中相互帮助,解决了很多难题,在此也向他们表示衷心感谢。