- 310.09 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

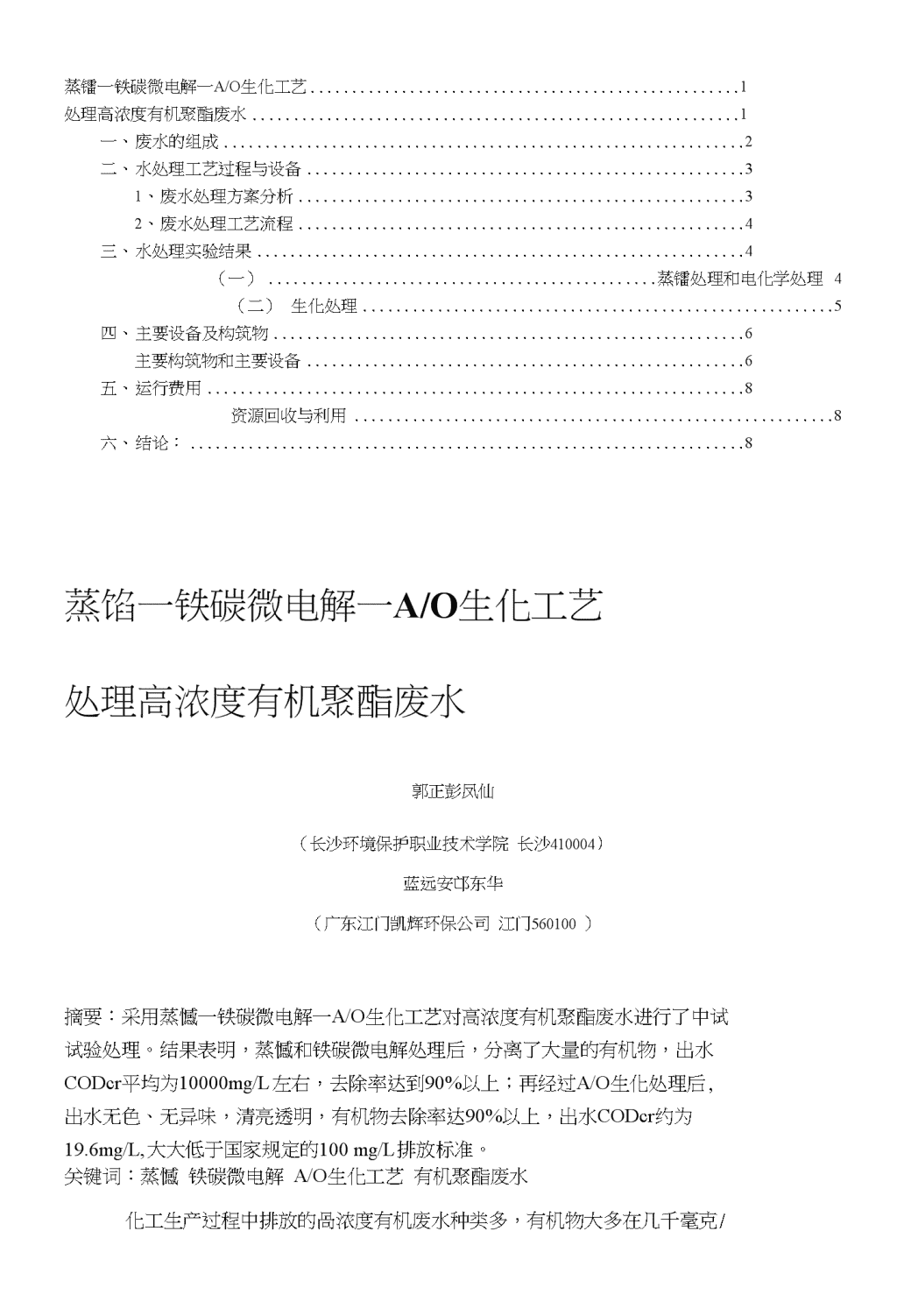

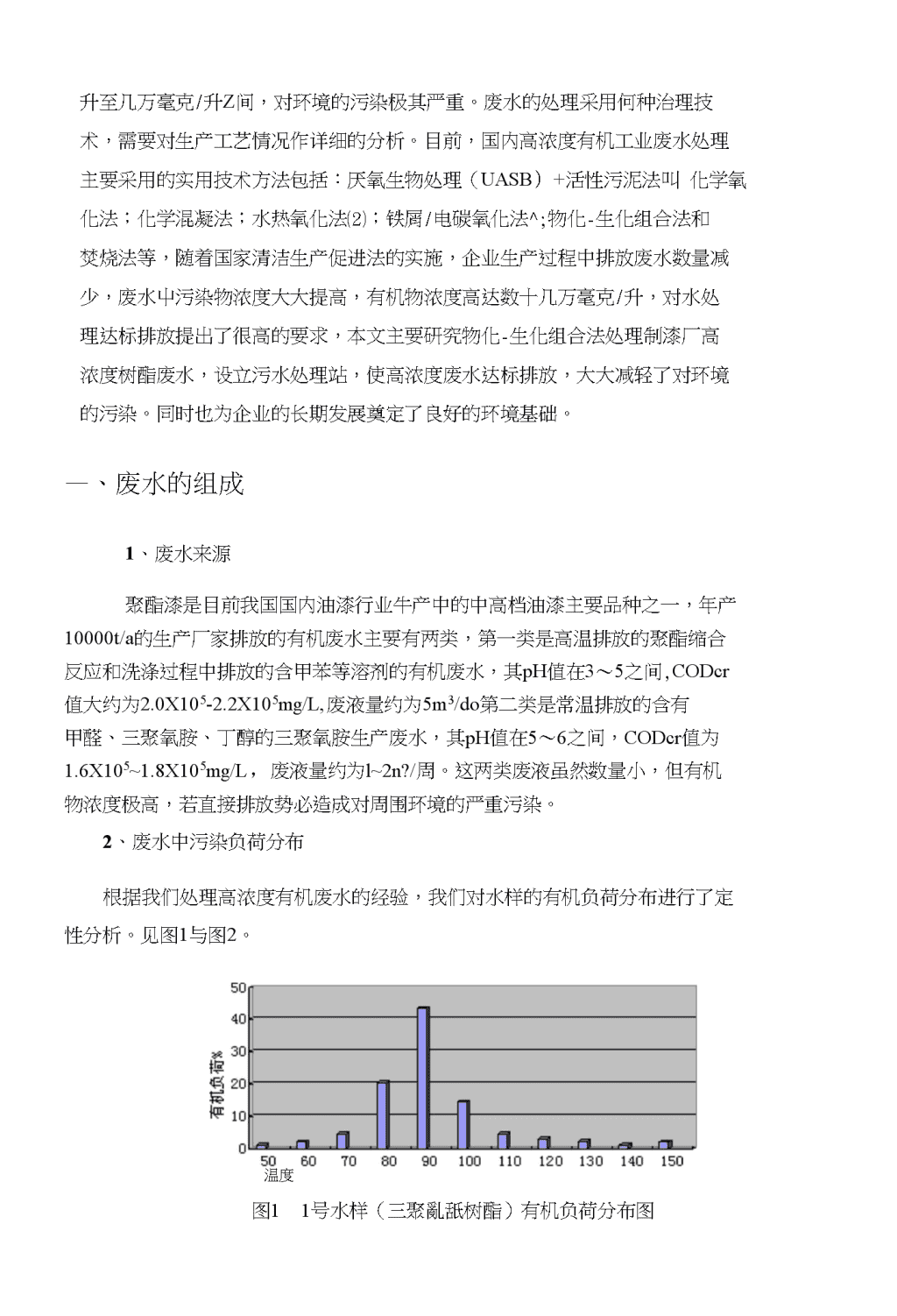

蒸镭一铁碳微电解一A/O生化工艺1处理高浓度有机聚酯废水1一、废水的组成2二、水处理工艺过程与设备31、废水处理方案分析32、废水处理工艺流程4三、水处理实验结果4(一)蒸镭处理和电化学处理4(二)生化处理5四、主要设备及构筑物6主要构筑物和主要设备6五、运行费用8资源回收与利用8六、结论:8蒸馅一铁碳微电解一A/O生化工艺处理高浓度有机聚酯废水郭正彭凤仙(长沙环境保护职业技术学院长沙410004)蓝远安邙东华(广东江门凯辉环保公司江门560100)摘要:采用蒸憾一铁碳微电解一A/O生化工艺对高浓度有机聚酯废水进行了中试试验处理。结果表明,蒸憾和铁碳微电解处理后,分离了大量的有机物,出水CODcr平均为10000mg/L左右,去除率达到90%以上;再经过A/O生化处理后,出水无色、无异味,清亮透明,有机物去除率达90%以上,出水CODcr约为19.6mg/L,大大低于国家规定的100mg/L排放标准。关键词:蒸憾铁碳微电解A/O生化工艺有机聚酯废水化工生产过程中排放的咼浓度有机废水种类多,有机物大多在几千毫克/n升至几万毫克/升Z间,对环境的污染极其严重。废水的处理采用何种治理技术,需要对生产工艺情况作详细的分析。目前,国内高浓度有机工业废水处理主要采用的实用技术方法包括:厌氧生物处理(UASB)+活性污泥法叫化学氧化法;化学混凝法;水热氧化法⑵;铁屑/电碳氧化法^;物化-生化组合法和焚烧法等,随着国家清洁生产促进法的实施,企业生产过程中排放废水数量减少,废水屮污染物浓度大大提高,有机物浓度高达数十几万毫克/升,对水处理达标排放提出了很高的要求,本文主要研究物化-生化组合法处理制漆厂高浓度树酯废水,设立污水处理站,使高浓度废水达标排放,大大减轻了对环境的污染。同时也为企业的长期发展奠定了良好的环境基础。—、废水的组成1、废水来源聚酯漆是目前我国国内油漆行业牛产中的中高档油漆主要品种之一,年产10000t/a的生产厂家排放的有机废水主要有两类,第一类是高温排放的聚酯缩合反应和洗涤过程中排放的含甲苯等溶剂的有机废水,其pH值在3〜5之间,CODcr值大约为2.0X105-2.2X105mg/L,废液量约为5m3/do第二类是常温排放的含有甲醛、三聚氧胺、丁醇的三聚氧胺生产废水,其pH值在5〜6之间,CODcr值为1.6X105~1.8X105mg/L,废液量约为l~2n?/周。这两类废液虽然数量小,但有机物浓度极高,若直接排放势必造成对周围环境的严重污染。2、废水中污染负荷分布根据我们处理高浓度有机废水的经验,我们对水样的有机负荷分布进行了定性分析。见图1与图2。温度图11号水样(三聚亂舐树酯)有机负荷分布图n有机负荷分布是通过测定不同温度段废水的COD值确定的。从上图分析,三聚氧氨树酯低温废水的主要污染负荷在80〜100°C之间,色■质联用分析结果表明,80~100°C之间主要有机物是低沸点有机物及醇•水的共沸物。图22号水样(季戊四醇树酯)有机负荷分布图季戊四醇树酯高温废水中的有机物主要是高沸点低分子量树酯聚合物,预处理过程屮应该尽可能使水与高沸点有机物分离开来。二、水处理工艺过程与设备1、废水处理方案分析在聚酯生产过程中排放的高浓度有机废水是制漆厂排放的主要废水,水中主要污染成分是低沸点的反应溶剂甲苯,高沸物为低聚合季戊四醇树酯及由于聚合反应不完全剩余的原材料等,废水处理的关键是需要从废液中将这些有机物分离出来或进行无害化处理。如果直接采用化学氧化剂进行处理(例如H2O2或KMnO4),根据化学平衡原理,氧化剂的消耗量是巨大的,作为废水的预处理,成木是不可接受的;如果采用将高浓度废水直接充分稀释后进行牛化处理,需要补充的稀释用水数量大,而且,整个工程水处理系统占地大,曝气氧化所需供气量大,动力消耗也大。此外,由于这类废水的可生化性差,生化处理的效果难以把握;如果采用直接焚烧法,设备比较复杂,能源消耗量大,焚烧过程中冷凝的废水中依然含有较高的有机物,需要进一步进行生化处理。2、废水处理工艺流程根据制漆厂排放废水的工艺特点和相关的实验结果,我们设计了常压蒸n(精)憾+铁碳微电解+A・0生化处理工艺系统(见图3)。对数量较大的第一类含邻苯二甲酸酹、季戊四醇、甲苯废水进行了处理试验,由于该类废水有机物成分我们已经从小试中得知,可以利用废液中各种有机物不同的沸点分布,采用蒸镭的方法分离。实践中,第一步,通过蒸惚处理,在106°C以前回收了占废水总量3%的甲苯,在120°C左右,回收了占总水量15%的季戊四醇低分子聚合物。其他温度段出水的COD值一般降为10000~20000mg/L左右。第二步,出水经调节到PH=3〜4后进入铁碳微电解池进行微电解的电化学反应,控制反应时间2〜6个小时,反应完毕后NaOH回调PH二8左右,进入气浮固液分离,沉降分离后水中的COD—般为7000〜10000mg/L左右,采用部分冷却水按照1:10稀释到1000mg/L左右,进入生化部分的缺氧水解(HRT为25〜30h)、好氧处理系统(HRT为8*2h),出水经过沉淀、砂碳过滤后达标排放,详细工艺如下:回收溶剂三、水处理实验结果2003年3J1〜5J1,我们对树酯车间排放的高浓度有机废水进行了常压蒸徭分离处理。(一)蒸馅处理和电化学处理蒸憾处理和电化学处理结果见表lo表1物理和电化学处理结果序蒸懈温COD浓度1COD浓度2COD浓度3平均COD浓度处理技术措施n号度(°C)(mg/L)(mg/L)(mg/L)(mg/L)高温车间废水:原水200114.88156864.00245100200693.96平均去除率>90%1#10285981.0861373.0495086.473677.06冋收甲苯2#10414387.8828405.7413353.0518715.55到铁碳电解池3#10620490.3618686.4212944.2817373.69到铁碳电解池4#11030882.630147.12————30514.86到铁碳电解池5#12043250.2832179.08————37714.68到铁碳电解池进中间调节池751689481388010114.7稀释10倍进入厌氧池釜底液14600002100000——1186666.7回收低分子聚酯低温车间废水原水161832.36139288137200146060.80平均去除率>85%<90°C回收甲醇综合水池19320219821803019777.3到铁碳电解池电解■气浮15590156401606015763.3到生化处理系统釜底液151756.8708405885093815.60占15%焚烧处理以上数据表明废水中的高浓度有机污染物质在经过物化部分的分馆处理和铁碳电解池后,岀水平均值在10000mg/L左右,大量的有机物已经分离岀来,有机物去除率达到了95%左右。(二)生化处理2003年5月,我们对树酯车间排放的高浓度有机废水进行了牛.化处理。蒸憎系统排放废水的CODcr平均值在10114.7mg/L左右。由于废水的可生化性较差,必须通过稀释调节CODcr值到1000mg/L左右再进入生化处理系统。在经过挂膜、菌种优选、耐冲击实验等调试后,水处理生化系统进入正常运行阶段,水处理结果见表2。表2废水生化处理效果进程表CODcrmg/L序号采样时间生化处理进出水浓度技术措施生化进水生化出水n103.05.29769.9410.0细菌尚未挂膜(引种)203.05.30604.8287.1细菌尚未挂膜(培养初期)303.06.301388406接触氧化池开始少量挂膜403.07.014464428.3生化池出现少量膜(优选菌种)503.07.14120029.8生化池填料已挂膜(达标)603.07.151030.525.4细菌挂膜(达标)703.07.161080.719.6细菌挂膜(达标)从牛物处理系统进入正常运行后,己经可以清楚的看到在厌氧水解池和接触氧化池中有大量生物膜产生并在接触氧化池中发现有活体微生物存在,经过生化处理的排水无色、无异味,清亮透明,生化处理的有机物去除率达到90%以上。排放的主要污染物COD大大低于了国家规定的排放标准。主要构筑物和主要设备整个水处理工程投资为55万元。主要构筑物和设备分别见表3和表4O表3水处理工程主要构筑物一览表序号名称规格尺寸数量单位主要作用备注1废水储存罐①3.OmX5.0m2应车间来水地面钢结构2蒸镭釜基础02.5m1物理分离有机物地面3中间水池13X2X2.5m1座酸化地下钢栓防腐4微电解基础1.5X1.5m1座氧化断键大分子地面5气浮池2.5X2X2.0m1座分离钢结构6屮间水池2①2.50mX4.5m1座稀释用地下钢栓7缺氧水解池02.50mX4.5m2座厌氧水解钢结构8接触氧化池①2.50inX4.5m2座好氧分解钢结构n9斜管沉淀池1.5X1X3.3m1座生物膜分离钢结构10砂碳滤池1.5X1X1.5m1座过滤钢结构11污泥池3X3X2.5m1座I化地面钢碗表4水处理主要设备一览表序名称规格尺寸数量单位主要作用备注1常压蒸傳釜02.0X2.5m2套分离碳钢内衬搪瓷2填料分离塔*25X251套分憎拉西环3冷凝器15m21套冷却4微电解装置1X1X3.3m1套氧化PVC非标制作5斜管①50X4-5mm1.5m2分离悬浮物PVC6厌氧、好氧填料①160X80mm-3m117m3氧化分解7填料支架30m2支架8微孔曝气系统①250mm40套供氧9溶气罐450mm1套气浮用10高压泵40HYFX-181台加压1.5Kw11释放器自制2套布气12加药系统600X400X4001套PH调节PVC自制13砂碳填料1000X500X4001m3过滤悬浮物14罗茨风机R223-4.7/50002台供氧搅拌4Kw—开一备15风机消声器①250mm2套消声16提升泵lm3/h2台不锈钢22提升泵13nf/h2台n五、运行费用1.水处理运行费用根据制漆厂牛产安排,废水处理系统的运行时间与牛产车间同步进行,每天运行16小时则:(1)运行电耗为lOOKwh/天,若按项目所在地的电价为0.6元/度计,废水处理系统的运行电费为:100X0.6/3=20元/吨水。(2)药剂消耗:硫酸,投入按50mg/L计,单价为元0.50元/kg;烧碱按200mg/L计,单价为元2.0元/kg,聚铝按100mg/L计单价为元2.0元/kg,则费用为:0.05X0.50+0.20X2.0+0.10X2.0=0.625元/吨水;(3)工资福利:设操作人员2名,每人每月福利工资800元计,折合每吨水工资费用为:800X2/(22X3)=24.2元/吨水。(4)稀释水耗费:30吨X1.0=30元/吨水(5)热能消耗:(暂由企业集中供热)处理制漆厂极高浓度的有机废水其成本总计1・4项为54.825元/吨水。按照每口处理含有机物CODcr浓度为200000mg/L的废水计算,去除每KgCOD的平均费用为0.27元/KgCOD。较处理城市生活污水每去除lKgCOD的平均费用1.5元/KgCOD相比,有显著的经济效益。资源回收与利用蒸憾回收季戊四醇树酯高温废水中的甲苯具有一定的经济价值,按目前每天处理3m3/d废水计算,回收甲苯大约为60〜70Kg,可以考虑由车间适当处理后回用。每天回收低含量季戊四醇树酯大约400Kg,可考虑作为燃料使用.六、结论:采用“常压蒸(精)徭+铁碳微电解+A/O生化处理工艺”处理制漆厂树酯高浓度废水在国内还比较少见。对于高浓度有机废液的处理在采用综合冋收利用基础上再进行生化处理,技术路线合理,可操作性强,特别是优选菌种的驯化成功运行,使出水完全达到了国家和地方规定的水污染物排放标准。同时,该工艺比较适应制漆化工厂生产利管理实际,特别是建设的铁碳微电解+A/O生化处理工艺对经过预处理的冇机废水具冇普遍的适应性,水处理技术易于被企业员工掌握,能够保证水处理系统的正常运行,整个系统的投资效益比较高。水处理工程的建设成为企业长期稳定发展的保证。受到企业的充分肯定并在n同类生产企业得到大力推广。n参考文献1、冯晓四等精细化工废水治理技术化学工业出版社1999,10146〜1502、唐受卬等废水处理水热氧化技术化学工业岀版社2002.107-103、王小文等铁屑/碳电化学反应•混凝法处理制罐废水化工环保1999,6(4):220〜2234、刘振宇等微电解处理阴离子表面活性剂废水的研究环境工程1998.16(3)24-27第一作者郭正,男,44岁,高级工程师,副教授,1982年毕业于湖南大学化学化工系应用化学专业(工学硕士),现任长沙环境保护职业技术学院工程系主任。DistiLLation-IronandCarbonMicro-eLectroLysis-A/OBioLogicaLandChemicaLProcessforTreatmentofHighConcentrationOrganicPoLyesterWastewaterGuoZhengPengFeng-xian(ChangshaEnvironmentaLProtectionVocationaLCoLLege410004)LanYuan-anKuangDong-hua(KaiHuiEnvironmentaLProtectionCompanyinJiangMeng,Guangdong560100)Abstract:DistiLLation-ironandcarbonmicro-eLectroLysis-A/ObioLogicaLandchemicaLprocesswasdeveLopedforpiLottesttreatmentforhighconcentrationorganicpoLyesterwastewater.TheresuLtshowedthataLargeamountoforganiccompoundwasseparated,CODcroftheoutfLowwasaverageofabout10000mg/LandtheremovaLratereachedmorethan90%afterdistiLLationandironandcarbonmicro-eLectroLysistreatment.Andthen,afterA/ObioLogicaLandchemicaLtreatment,theoutfLowwasachromatous,fLavourLess,cLearandtransLucent.TheremovaLrateoforganiccompoundreachedmorethan90%andCODcroftheoutfLowwasabout19.6mg/L,whichwasgreatLyunderthenationaLdischargestandard-100mg/L.Keywords:distiLLation,ironandcarbonmicro-eLectroLysis,A/ObioLogicaLandchemicaLprocess,organicpoLyesterwastewater长沙环境保护职业技术学院环境工程系郭正地址:湖南省长沙市井圭路1()号e-maiL:guozheng7515@21cn.comnTeL:0731-2649936or013707485456