- 55.00 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

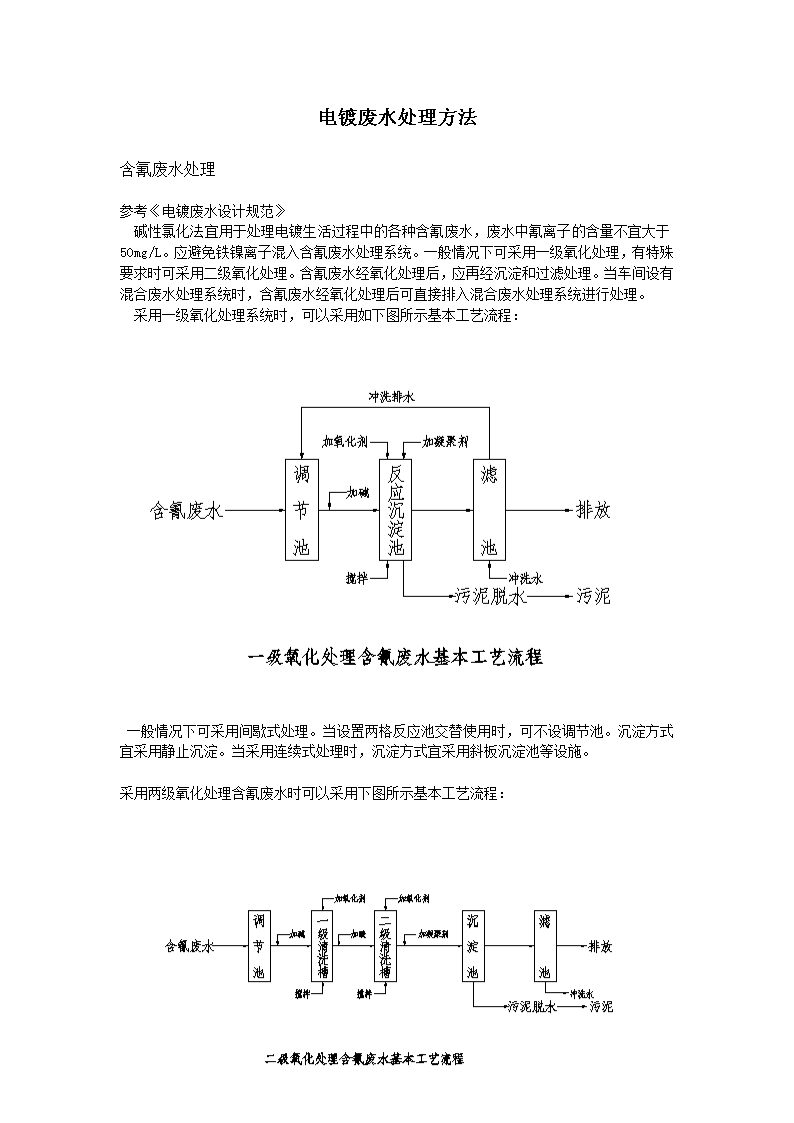

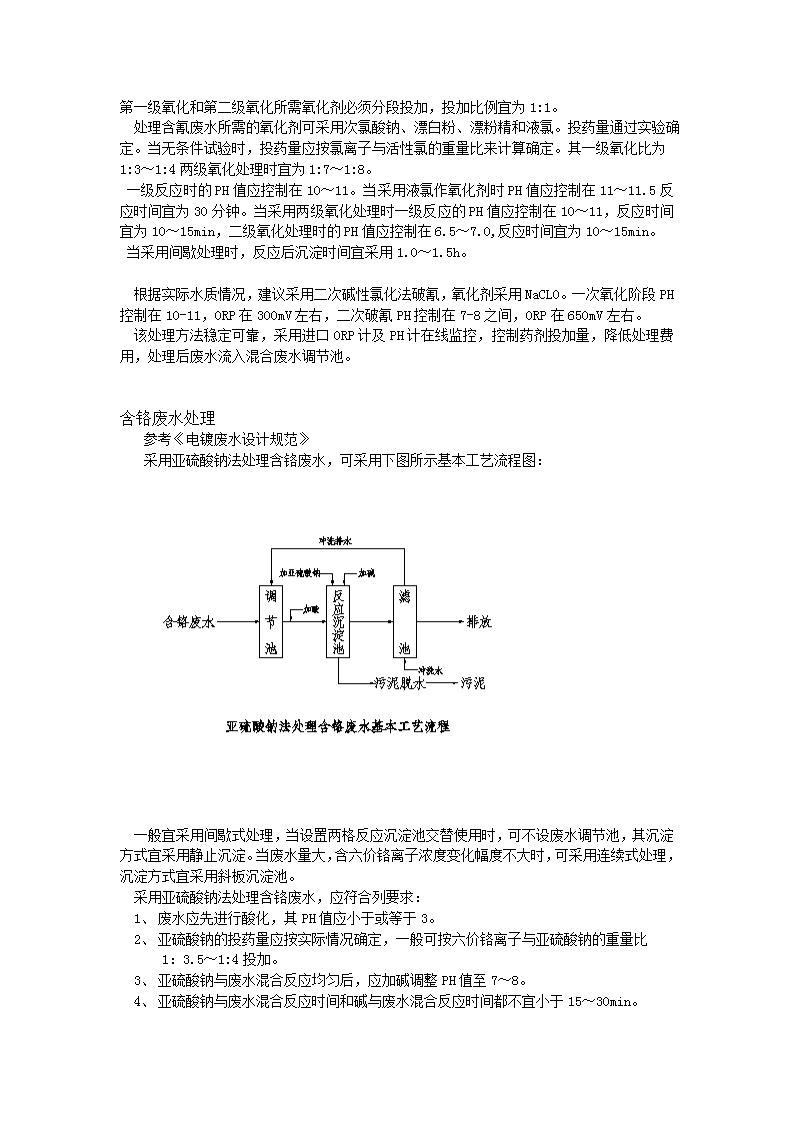

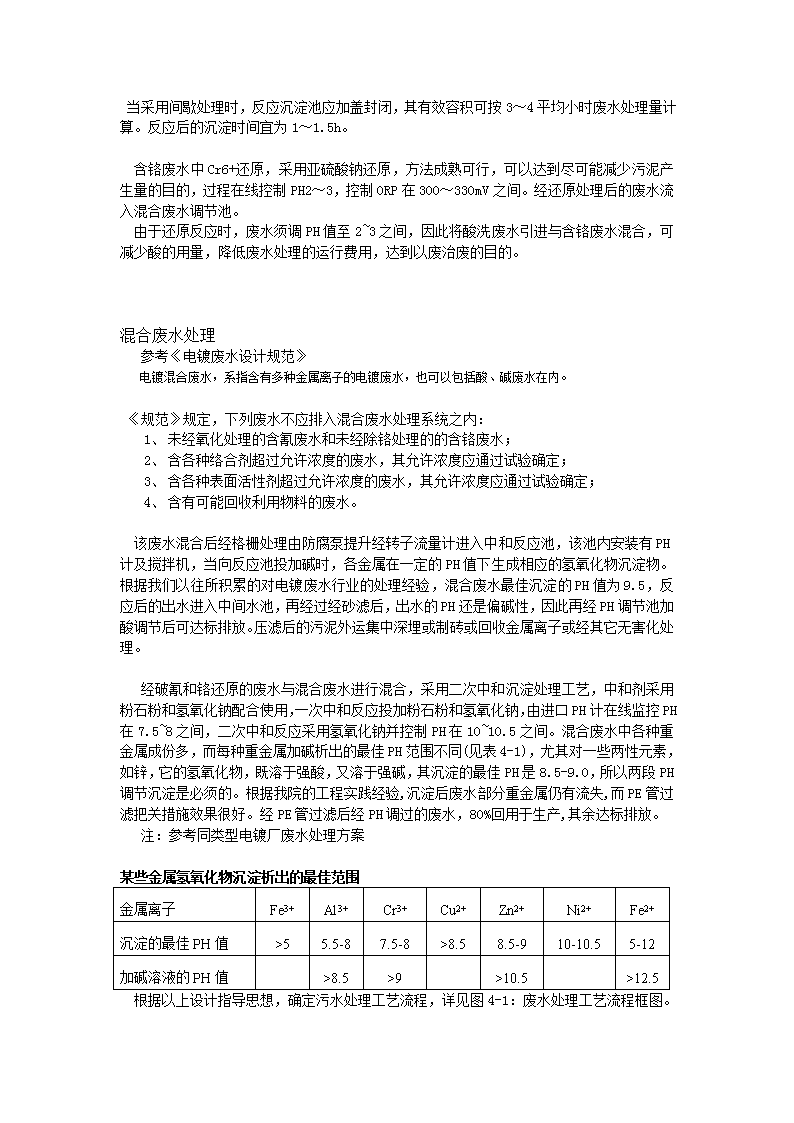

电镀废水处理方法含氰废水处理参考《电镀废水设计规范》碱性氯化法宜用于处理电镀生活过程中的各种含氰废水,废水中氰离子的含量不宜大于50mg/L。应避免铁镍离子混入含氰废水处理系统。一般情况下可采用一级氧化处理,有特殊要求时可采用二级氧化处理。含氰废水经氧化处理后,应再经沉淀和过滤处理。当车间设有混合废水处理系统时,含氰废水经氧化处理后可直接排入混合废水处理系统进行处理。采用一级氧化处理系统时,可以采用如下图所示基本工艺流程:一般情况下可采用间歇式处理。当设置两格反应池交替使用时,可不设调节池。沉淀方式宜采用静止沉淀。当采用连续式处理时,沉淀方式宜采用斜板沉淀池等设施。采用两级氧化处理含氰废水时可以采用下图所示基本工艺流程:n第一级氧化和第二级氧化所需氧化剂必须分段投加,投加比例宜为1:1。处理含氰废水所需的氧化剂可采用次氯酸钠、漂白粉、漂粉精和液氯。投药量通过实验确定。当无条件试验时,投药量应按氯离子与活性氯的重量比来计算确定。其一级氧化比为1:3~1:4两级氧化处理时宜为1:7~1:8。一级反应时的PH值应控制在10~11。当采用液氯作氧化剂时PH值应控制在11~11.5反应时间宜为30分钟。当采用两级氧化处理时一级反应的PH值应控制在10~11,反应时间宜为10~15min,二级氧化处理时的PH值应控制在6.5~7.0,反应时间宜为10~15min。当采用间歇处理时,反应后沉淀时间宜采用1.0~1.5h。根据实际水质情况,建议采用二次碱性氯化法破氰,氧化剂采用NaCLO。一次氧化阶段PH控制在10-11,ORP在300mV左右,二次破氰PH控制在7-8之间,ORP在650mV左右。该处理方法稳定可靠,采用进口ORP计及PH计在线监控,控制药剂投加量,降低处理费用,处理后废水流入混合废水调节池。含铬废水处理参考《电镀废水设计规范》采用亚硫酸钠法处理含铬废水,可采用下图所示基本工艺流程图:一般宜采用间歇式处理,当设置两格反应沉淀池交替使用时,可不设废水调节池,其沉淀方式宜采用静止沉淀。当废水量大,含六价铬离子浓度变化幅度不大时,可采用连续式处理,沉淀方式宜采用斜板沉淀池。采用亚硫酸钠法处理含铬废水,应符合列要求:1、废水应先进行酸化,其PH值应小于或等于3。2、亚硫酸钠的投药量应按实际情况确定,一般可按六价铬离子与亚硫酸钠的重量比1:3.5~1:4投加。3、亚硫酸钠与废水混合反应均匀后,应加碱调整PH值至7~8。4、亚硫酸钠与废水混合反应时间和碱与废水混合反应时间都不宜小于15~30min。n当采用间歇处理时,反应沉淀池应加盖封闭,其有效容积可按3~4平均小时废水处理量计算。反应后的沉淀时间宜为1~1.5h。含铬废水中Cr6+还原,采用亚硫酸钠还原,方法成熟可行,可以达到尽可能减少污泥产生量的目的,过程在线控制PH2~3,控制ORP在300~330mV之间。经还原处理后的废水流入混合废水调节池。由于还原反应时,废水须调PH值至2~3之间,因此将酸洗废水引进与含铬废水混合,可减少酸的用量,降低废水处理的运行费用,达到以废治废的目的。混合废水处理参考《电镀废水设计规范》电镀混合废水,系指含有多种金属离子的电镀废水,也可以包括酸、碱废水在内。《规范》规定,下列废水不应排入混合废水处理系统之内:1、未经氧化处理的含氰废水和未经除铬处理的的含铬废水;2、含各种络合剂超过允许浓度的废水,其允许浓度应通过试验确定;3、含各种表面活性剂超过允许浓度的废水,其允许浓度应通过试验确定;4、含有可能回收利用物料的废水。该废水混合后经格栅处理由防腐泵提升经转子流量计进入中和反应池,该池内安装有PH计及搅拌机,当向反应池投加碱时,各金属在一定的PH值下生成相应的氢氧化物沉淀物。根据我们以往所积累的对电镀废水行业的处理经验,混合废水最佳沉淀的PH值为9.5,反应后的出水进入中间水池,再经过经砂滤后,出水的PH还是偏碱性,因此再经PH调节池加酸调节后可达标排放。压滤后的污泥外运集中深埋或制砖或回收金属离子或经其它无害化处理。经破氰和铬还原的废水与混合废水进行混合,采用二次中和沉淀处理工艺,中和剂采用粉石粉和氢氧化钠配合使用,一次中和反应投加粉石粉和氢氧化钠,由进口PH计在线监控PH在7.5~8之间,二次中和反应采用氢氧化钠并控制PH在10~10.5之间。混合废水中各种重金属成份多,而每种重金属加碱析出的最佳PH范围不同(见表4-1),尤其对一些两性元素,如锌,它的氢氧化物,既溶于强酸,又溶于强碱,其沉淀的最佳PH是8.5-9.0,所以两段PH调节沉淀是必须的。根据我院的工程实践经验,沉淀后废水部分重金属仍有流失,而PE管过滤把关措施效果很好。经PE管过滤后经PH调过的废水,80%回用于生产,其余达标排放。注:参考同类型电镀厂废水处理方案某些金属氢氧化物沉淀析出的最佳范围金属离子Fe3+Al3+Cr3+Cu2+Zn2+Ni2+Fe2+沉淀的最佳PH值>55.5-87.5-8>8.58.5-910-10.55-12加碱溶液的PH值>8.5>9>10.5>12.5根据以上设计指导思想,确定污水处理工艺流程,详见图4-1:废水处理工艺流程框图。n图4-1废水处理工艺流程框图4.4处理工艺流程说明含氰废水经氰废水调节池匀质匀量后用提升泵1泵入破氰池1,池内投加液碱至PH:10~11、加入液氯,进行一次破氰,控制ORP为300mV,而后流入破氰池2进行二次破氰,二次破氰投加硫酸调PH至7.5~8,投加液氯控制ORP650mV,破氰池内均采用机械搅拌,经二次破氰后废水流入混合废水调节池。含铬废水经铬废水调节池匀质匀量后用提升泵2泵入铬还原反应池,池内投加硫酸控制PH为2~3之间,由加药泵投加焦亚硫酸钠,控制ORP在300~330mV之间,还原反应池内采用机械搅拌,经还应后的废水流入混合废水调节池。混合废水经混合废水调节池匀质,为适应重金属离子沉淀不同的PH要求,采用两段PH调节和反应沉淀分离法。混合废水由提升泵3泵入一次中和反应池,池内投加石灰乳液和液碱,在线控制PH为7.5~8之间,使废水中的重金属离子与OH-反应生成氢氧化物絮体后自流入斜板沉淀池,经斜板沉淀池进行泥水分离,上清液进入二次中和反应池,池内投加液碱,控制PH为10~10.5之间,而后进行二次斜板沉淀处理,二次斜板沉淀池上清液进入中间水池,经加压PE管过滤后再在PH调整池中投加硫酸在线调节PH为6~9,处理出水回用于生产或排放。污泥排入污泥浓缩池。污泥处理:采用比较成熟的污泥浓缩池浓缩污泥,再经带式压滤机脱水。脱水污泥合理处置。该处理方法与厢式或板框压滤机脱水比较:1、小时处理量大、设备数量少。2、运行稳定,操作简单减少劳动强度和提高自动化水平。因此,本设计采用带式压滤机脱水。