- 1.99 MB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

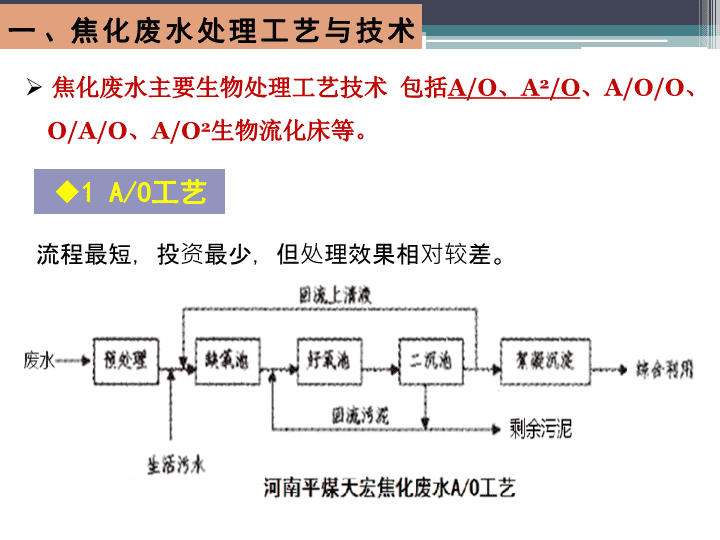

焦化废水生化系统工艺参数及运行控制n三、好氧池主要工艺参数与控制五、常见问题与应对措施●●一、焦化废水处理工艺与技术●二、厌氧池主要工艺参数与控制●四、污泥回流系统与控制●n流程最短,投资最少,但处理效果相对较差。1A/O工艺焦化废水主要生物处理工艺技术包括A/O、A2/O、A/O/O、O/A/O、A/O2生物流化床等。一、焦化废水处理工艺与技术n经A段(反硝化)缺氧酸化分解,大分子或多(杂)环化合物转化为小分子物质,提高废水的可生化性;再经O段(好氧)曝气处理后,提高COD去除率。工艺指标与参数进入生化系统时:COD低于2000mg/L,NH3-N低于250mg/L好氧池:容积负荷≤0.21kgNH3-N/(kgMLSS·d),COD负荷≤1.0kgNH3-N/(kgMLSS·d)COD≤400mg/L,C/N≥6pH7.5-8.0DO3-4mg/L国内许多小焦化装置采用此工艺,稳定性差,容积负荷有限。一、焦化废水处理工艺与技术1A/O工艺nA/A/O即“厌氧-缺氧-好氧”工艺,系目前国内外普遍采用的工艺流程。在A/O工艺中增加预处理段—厌氧段A,提高废水的可生化性。典型应用:宝钢/北营钢铁焦化废水A2/O工艺。一、焦化废水处理工艺与技术2A/A/O工艺n工艺运行参数与指标总停留时间:~36h水力停留时间比A:A:O=1:1.8:4.8混合液回流比5:1厌氧反应温度35~37℃,缺氧和好氧反应池温度25~28℃进水pH=6.9~7.2好氧段DO=2~4mg/L,缺氧段DO=0.5mg/L出水:COD≤150mg/LNH3-N≤25mg/L相同负荷条件下,A2/O工艺优于A/O工艺(试验对比:出水COD低于30mg/L,NH3-N低于26mg/L;A2/O系统污泥呈粒状,A/O系统污泥呈絮状)一、焦化废水处理工艺与技术2A/A/O工艺n水力停留时间缺氧池控制参数停留时间进水污染物限值硝化液回流水温/pH等溶解氧(DO)二、缺氧池主要工艺参数与控制碳源要求n二、厌氧池主要工艺参数与控制进水污染物限值污染物单位一般浓度限值其他限值pH7~9石油类mg/L≤25挥发酚mg/L≤700750氰化物mg/L≤2025硫化物mg/L≤30NH3—Nmg/L≤300350CODcrmg/L≤35004500SSmg/L≤100n二、厌氧池主要工艺参数与控制碳源要求COD/NH3-N一般不小于3~5,低于此值时要向缺氧池中投加有机碳源,通常为甲醇。硝化液回流比活性污泥法系统回流二沉池上清液时,回流比R~300%;回流好氧池泥水混合液时,R为300~600%。缺氧池为生物膜法系统时,二沉池上清液回流比R≥300%。平煤天宏焦化混合液回流比400%。水力停留时间通常为28~32h(缺氧池为活性污泥系统与生物膜法系统时均适应)。n二、厌氧池主要工艺参数与控制DO<0.5mg/L(也有人认为<0.2mg/L)pH7.0~8.0(超过8.5时缺氧池内气泡明显减少,反硝化率降低;pH高于9.0时,气泡几乎消失,反硝化率接近0)水温不小于20℃,25~38℃最为适宜磷酸盐≥0.5mg/L缺氧池中的填料应布满整个池平面,填料高度不小于池有效水深(一般5~7m)的1/2。采取有效的配水和集水措施,使整个填料负荷均等。nHRT与SRT好氧池主要工艺参数污泥浓度、SVI等污泥负荷pH/碱度等水温溶解氧(DO)三、好氧池主要工艺参数与控制n污泥浓度MLSS生活污水处理厂,MLSS一般为2000~6000mg/L,过高妨碍充氧,增加二沉池负荷;MLSS高低决定工艺的安全性,MLSS较高时耐负荷冲击能力强。焦化废水进水中有机物浓度并非很高,且有害组分浓度较高,好氧池污泥浓度无法维持很高,建议3.0~3.5g/L。若刻意提高MLSS,会导致活性污泥老化。案例河北某焦化厂MLSS3.0~5.0g/L三、好氧池主要工艺参数与控制n2)SV与SVI污泥沉降比SV—取1L污泥混合液置于1L量筒中静置30min,沉淀的污泥体积点整个污泥体积的比例,单位用%表示。观察污泥沉降比SV,可及时了解曝气池中活性污泥的浓度和泥质情况,间接判断整个工艺的运行状态。重点观察前5min的沉降值与絮凝效果。污泥前期自由沉淀与影响因素间的关系MLSS低→初期絮凝沉淀不充分,延长自由沉淀阶段的沉淀效果丝状菌膨胀→自由沉淀阶段出现弥散现象,沉淀速度较慢曝气量过度→污泥夹带气泡,前期难快速沉降,形成絮团后沉淀加快MLSS过高→自由沉淀与集团沉淀阶段没有明显差别建议SV值~30%(河北某焦化厂18-30%,安宁本部30-40%)三、好氧池主要工艺参数与控制n2)SV与SVI污泥容积指数SVI—指曝气池出口处混合液经30min静置沉淀后,每克干污泥所占沉淀污泥的容积,单位mL/g。SVI=SV的百分数×10/MLSS(MLSS单位g/L)SVI值比SV值能更准确地评价和反映活性污泥的凝聚、沉淀性能。一般而言,SVI值过低说明污泥颗粒细小,无机物含量高,缺乏活性;SVI值过高说明污泥沉降性能较差,将要发生或已经发生污泥膨胀。三、好氧池主要工艺参数与控制n2)SV与SVI城市污水处理厂SVI一般为70~150;焦化厂SVI建议为80~130。SVI异常与原因、对策SVI值产生原因对策SVI>150(200)污泥负荷过大,污泥相对沉降性降低通过调节池均化水质,提高污泥浓度丝状菌膨胀依据丝状菌对策处理SVI<50污泥老化严重及时排泥,废弃部分老化污泥污泥中无机物含量过高加强前段物化处理,依据污泥龄积极排泥三、好氧池主要工艺参数与控制n3)DO(污水处理系统控制的关键指标)DO太低,好氧微生物活性受到影响,有机物分解不彻底,易引起丝状菌过度繁殖,DO﹤2mg/L硝化进程将受到抑制,DO﹤1mg/L硝化将完全抑制。DO过高也没有必要,因生化代谢作用增强、营养供应不足而促使污泥老化,结构松散;另外,增大了能源消耗。城市污水处理厂好氧池DO一般为2~3mg/L;焦化废水处理工艺好氧池建议2.5~4.5mg/L,不超过5mg/L。(夏天微生物活性增强,且污水中饱和溶解氧值变小,供气量需增加;反之,冬季可以减少供气量。)三、好氧池主要工艺参数与控制n3)DODO与活性污泥浓度的关系低活性污泥浓度情况下,不宜过度曝气,以免DO过高,加速低浓度污泥的过度氧化。高污泥浓度时,耗氧需求大,会出现供氧不足而抑制生化处理效果。此时,需适度多排出污泥。DO对污泥沉降性能的影响过度曝气时,好氧池液面往往有浮渣(细小气泡附在菌胶团上所致)。沉降实验时,污泥絮体不能沉降或悬浮在水体中(反映为SV值偏高)。三、好氧池主要工艺参数与控制n4)水温生化处理系统要求在一定的温度范围内运行,温度过高或者过低都会影响系统的稳定运行,降低处理效率。好氧池温度建议不低于20℃,以25~35℃较为适宜。冬天可通过提高蒸氨废水的温度来调节生化系统的水温5)pH与碱度好氧池硝化反应最佳pH8.0~8.4,主要通过向好氧池投加Na2CO3来调节(pH低于6.5时,可投加石灰)。一般情况下,好氧池pH可控制在7.5~8.6(某焦化厂pH典型值7.0~8.5)。1gNH3—N消耗7.14g碱((以CaCO3计)。碱度(以CaCO3计)控制在80~150mg/L(有人建议不低于150mg/L),尽量做到均匀投加。三、好氧池主要工艺参数与控制n6)营养元素比例焦化废水处理系统微生物生长代谢BOD、N、P的适宜比例100~200:5:1,焦化废水在进入厌氧生物系统之前就需要调节适当的营养比例。需要针对工艺流程的具体情况调控营养成分的投加,磷的补充需要考虑前工艺段流入的浓度。焦化废水表现出富氮缺磷的水质特征,需投加磷盐(Na3PO4或Na2HPO4,可考虑投加K3PO4或K2HPO4),建议好氧池磷浓度控制在0.6~2.0mg/L,稳定运行时可控制在0.6~1.0mg/L。碳源相对不足时,考虑补充甲醇或生活污水之类。三、好氧池主要工艺参数与控制nNS=QS0/VaX[kgBOD5/(kgMLSS.d)]S0与S—分别为曝气池进水与出水BOD5浓度(mg/L);Q—进水流量(m3/d);Va—曝气池有效容积(m3);X—混合液污泥浓度(mg/L);Ns—污泥负荷三、好氧池主要工艺参数与控制7)污泥负荷和容积负荷污泥负荷Ns—单位重量的污泥在单位时间内承受的有机物数量(有时也用食物-微生物比F/M表示)容积负荷Nv—生化系统内有效曝气体积在单位时间内承受的有机物数量,也记做F/V。NV=QS0/Van污泥负荷Ns(或F/M)、容积负荷Nv的高低与有机物降解、污泥沉降性能、曝气充氧等关系密切。三、好氧池主要工艺参数与控制7)污泥负荷和容积负荷与MLSS的关系—根据有多少食物可以养多少微生物的原理,污泥浓度的调整要与进水浓度相适应。实际操作中,通过控制剩余污泥排放量来调整污泥浓度。与DO的关系—食微比过低,活性污泥过剩,过剩污泥呼吸而消耗氧,在曝气强度不变时,氧的利用率降低;食微比过高,系统耗氧量上升,有可能因供氧不足而导致系统运行不正常。n水力停留时间HRT—指污水在处理构筑物内的平均停留时间。HRT=构筑物的有效容积V/进水流量Q(h)污泥停留时间SRT(污泥龄)—指新增长的污泥在曝气池中平均停留时间或池中污泥增长一倍平均所需的天数。SRT=生化系统的污泥总量/剩余污泥的排放量(d)SRT>HRT焦化废水活性污泥好氧池HRT建议36~46h。脱氮所需的硝化杆菌世代期一般﹥5d,因此焦化废水好氧池SRT通常要求不低于15d。但SRT太长时,污泥趋于老化,活性明显降低。三、好氧池主要工艺参数与控制8)HRT和SRTn曝气池运行中应进行生物相镜检,以了解活性污泥中微生物种类的变化和数量的消长,判断活性污泥的生长情况,为工艺运行提供参考。微生物种类的变化生物活动状态微生物数量的变化生物活动状态三、好氧池主要工艺参数与控制9)生物相镜检活性污泥的结构n四、污泥回流系统与控制n4.1污泥回流控制四、污泥回流系统与控制污泥回流与排放是活性污泥工艺控制中最重要的一环,可以影响MLSS浓度、SRT、DO、污泥沉降性等工艺参数。回流系统的控制方式(每种方式适合于不同的情况)保持回流量Qr恒定适应入流污水量Q相对恒定或波动不大的情况。保持回流比R恒定定期或随时调节回流量Qr及回流比R能实现系统的优化、稳定运行,但操作量较大、实施较困难。n★回流量Qr恒定Q增大时,曝气池水力负荷增加,污泥流入二沉池,曝气池内MLSS降低,F/M增加,好氧池处理效果下降;二沉池水力负荷增加,泥位上升,污泥流失明显,出水水质变差。Q减小时,部分污泥从二沉池回流至曝气池,曝气池MLSS升高,F/M减小。保持回流量Q恒定,能允许入流污水量在多大范围内变化,取决于进水BOD5、二沉池与曝气池容积比、污泥沉降性能等因素。污水厂应摸索出本厂允许的入流污水量的波动幅度,在允许范围内尽量不调节回流量。四、污泥回流系统与控制n★污泥回流量调节方法不管那种控制方式,都需要确定合适的回流量Qr或回流比R,回流量及回流比的确定或控制调节主要方法如下。控制调节方法泥位调节沉降比SV30RSS和MLSS污泥沉降比曲线四、污泥回流系统与控制n沉降性能不同的污泥具有不同的沉降曲线。沉降曲线的拐点处对应的沉降比,称为该污泥的最小沉降比SVm。对于特定污泥,调节回流比R使污泥在二沉池内HRT恰好等于该污泥通过沉降达到最大浓度所需的时间,此时RSS最高且R最小。由SVm确定回流比R,可使污泥在池内停留时间较短,同时污泥浓度较高。①依据污泥沉降曲线调节回流比n②按照沉降比SV30调节回流比实例:某处理厂曝气池混合液的沉降比SV30为25%,回流比R为50%,分析该厂回流比控制是否合理。四、污泥回流系统与控制该厂回流比偏高,二沉池泥位偏低。应将R由50%逐步调节至33%。n③按照回流污泥及混合液的浓度调节回流比(即用RSS和MLSS的关系来调节R值,该法只适用低负荷工艺,即入流SS不高的情况下,否则,误差较大)四、污泥回流系统与控制实例:某处理厂曝气池混合液污泥浓度MLSS为2000mg/L,回流污泥浓度RSS为5000mg/L。运行人员将回流比R调至50%,试分析回流比调节是否合适。将回流比调至50%不合适,应调高至67%;否则如不增大排泥,污泥将随出水流失。n根据SV30调节回流比,操作方便,但当污泥沉降性能不佳时,不易得到高浓度的RSS,使回流比反比实际需要值偏大。按照RSS和MLSS调节回流比,由于要分析RSS和MLSS,比较麻烦,一般可做为回流比的校核方法。用沉降曲线调节回流比,简单易行,可获得高RSS,同时使污泥在二沉池内停留时间最短,该法尤其适于硝化工艺。根据泥位调节回流比,不易造成由于泥位升高而使污泥流失,出水SS较稳定,但回流污泥浓度不稳定。四种回流比调节方法的比较运行管理中,上述几种方法可以并用。例如,按照沉降曲线确定回流比,并经常用MLSS和RSS校验,另外还应经常观测泥位,防止泥位太高,造成污泥流失。n通过排泥量的调节,可以改变活性污泥中微生物种类和增长速度,可以改善污泥的沉降性能等,从而改变系统的功能。控制排泥方法SV30控制SRT控制MLSS控制Xe/Xr控制F/M控制4.2剩余污泥排放四、污泥回流系统与控制n(1)SV30控制排泥量SV30不仅反映污泥的沉降性能,也可间接反映污泥浓度高低。沉降性能较好时,SV30较小,反之较高;污泥浓度较高时,SV30较大,反之则较小。若测得污泥SV30较高,可能是污泥浓度增大,也可能是沉降性能恶化。不管是那种原因,均应及时排泥,降低SV30值。采用该法排泥时,应缓慢进行,一次排泥不可太多。如通过排泥要将SV30由50%降至30%时,可利用一周的时间逐渐实现,使SV30逐渐逼近30%。四、污泥回流系统与控制n(2)用MLSS控制排泥量维持一个合适的MLSS值(记作MLSSo,由工艺需要而确定)。当实际运行的MLSS超过MLSSo时,通过排泥来降低。本法用于进水量和水质变化不大的情况。生活污水:推流式曝气池MILSS1.5~3.0g/L,完全混合式曝气池MILSS3~6g/L。冬季可高些,夏季低些。排泥量Qw计算式Va—曝气池容积,RSS—回流污泥浓度,Qw—排泥量四、污泥回流系统与控制n实例:某处理厂根据经验一般将MLSS控制在2000mg/L,曝气池容积为5000m3。某日实测MLSS2500mg/L,RSS4000mg/L,试计算此时应排放的污泥量。在控制总的排泥量前提下,尽量增加排泥次数,减少每次排泥总量;如有可能,应连续排泥。很多污水处理厂采用MLSS控制排泥量。当进水水质水量变化较大时,该方法容易导致错误排泥操作。例:当入流BOD5增加50%时,MLSS必然上升,若通过排泥保持恒定MLSS值,则会导致污泥负荷增加一倍,出水质量将明显下降。n(3)用F/M控制排泥量用F/M控制排泥量:使污泥浓度的变化倍数与QCi的变化倍数保持一致。QW—排放的剩余污泥体积Va—曝气池容积BODi—入流污水的BOD5F/M—控制的有机负荷RSS—回流污泥浓度排泥量计算式当入流污水水质波动较大时,该法也可使用;工业废水含量较大的污水处理厂,可采用这种排泥方法。关键前提:确定合适的F/M值(可根据污水温度等条件适当调整)水温高时,F/M值可高些,反之可低些。入流工业废水中难降解物质较多时,F/M可低些,反之可高些。n(4)用SRT控制排泥应充分利用污泥的沉降试验、呼吸试验、生物相观测等手段,随时调整SRT,使之更加合理。出水水质要求越严格,SRT应控制大一些;反之,可小一些。在满足处理效果的前提下,温度较高时,SRT可小些;反之应大一些。SRT越大,利用呼吸试验测得的耗氧速率越小;反之则越大。观察生物相,发现不同SRT条件下对应的优势指示生物。用SRT控制排泥,被认为是一种最可靠最准确的排泥方法。该方法的关键:正确选择SRT和准确计算系统内的污泥总量。四、污泥回流系统与控制n系统中的污泥总量包括曝气池内的污泥量和回流系统内的污泥量。实际运行管理中,用SRT控制排泥时,往往只考虑曝气池内的污泥量。四、污泥回流系统与控制每天排放的剩余污泥量q计算式(考虑了出水挟带污泥的情况)(4)用SRT控制排泥上述方法计算简单,使用方便;仅适应入流污水量波动不大的情况。n实例:某处理厂将SRT控制在8d左右。该厂曝气池容积Va为5000m3。回流污泥浓度RSS为4000mg/L,混合液浓度为2500mg/L,出水SSe为30mg/L。当入流污水量Q为20000m3/d时,该厂每天应排放的剩余污泥量为多少。n各种排泥方法的综合使用除上述几种常用的排泥方式外,还有其他不同的排泥方法。每一种方法各有利弊,均有其特殊的适应条件。实际运行中,可根据污水厂实际情况选择以一种方法为主,但不排除兼用其它方法。例:采用SRT控制排泥时,也应经常核算F/M值、测定SV值;采用F/M控制排泥时,也应经常核算SRT值。四、污泥回流系统与控制n上清液清澈透明—运行正常,污泥性状良好;上清液混浊—负荷过高、污泥对有机物氧化、分解不彻底;泥面上升,SVI高—污泥膨胀,污泥沉降性差;污泥成层上浮—污泥中毒;大块污泥上浮—沉淀池局部厌氧,导致该处污泥腐败;细小漂泥—水温过高、C/N不适当、营养不足等原因导致污泥解絮。4.3二沉池观察四、污泥回流系统与控制观察内容:二沉池泥面的高低、上清液透明程度、有无漂泥、漂泥泥粒大小等。n污泥膨胀—活性污泥系统中,污泥比重减轻、沉降困难(SVI﹥150,甚至达300以上),严重时污泥外溢、流失,处理效果急剧下降。五、常见问题与应对措施类型现象原因解决对策丝状菌膨胀镜检发现大量丝状菌;曝气池泥水不分离,出水悬浮物多;曝气池颜色发黑,产生大量泡沫1.进水有机质少,F/M太低加大进水量,提高进水有机负荷2.进水N、P等营养物质不足调节营养比COD:N:P=200:5:13.pH值太低调整PH值6~94.曝气池DO<0.8mg/L减少进水量,加大排泥量以减少对氧的消耗;投加化学药剂杀灭或抑制丝状菌的繁殖。5.进水水温偏高>35oC增加水温调节设施(如喷淋冷却塔);通过加强预曝气促进水气蒸发来降低温度5.1污泥膨胀n5.1污泥膨胀五、常见问题与应对措施类型现象原因解决对策非丝状菌膨胀污泥絮凝沉降性能差,泥水不分离进水含有大量溶解性糖类等有机物,污泥负荷F/M过高;进水营养比失调,缺乏足够的N、P或DO;控制进水稳定,投加N、P等营养物质使营养均衡,提高曝气池溶解氧浓度。投加絮凝剂助凝(聚铝、聚铁或聚丙烯酰胺)污泥不絮凝,不沉降进水含有大量有毒物质,导致污泥中毒,细菌不能分泌出足够的粘性物质找出有毒源,增加预处理设施,去除有毒物质。五、常见问题与应对措施n反硝化污泥上浮污泥色泽较淡,有时带铁锈色。曝气池内硝化程度较高,若二沉池回流比过小或回流不畅,池内泥面升高,污泥因缺氧而使硝酸盐反硝化,产生N2呈小气泡集结于污泥上,导致污泥大块上浮。加大回流比,使沉淀池污泥更新并降低泥层高度;减少泥龄,多排泥以降低污泥浓度;适当降低曝气池DOa)大块污泥上浮—沉淀池断断续续见有拳头大小污泥上浮5.2污泥上浮改进办法原因腐化污泥上浮污泥色泽较深,有时带铁锈色。二沉池有死角,造成积泥,时间长后,发生厌氧腐化,产生H2S,CO2,H2等气体,致使污泥上浮。消除死角区的积泥,例如经常用压缩空气在死角区充气,增加污泥回流等。n1.污泥解絮进水水质,如pH值、毒物等突变,使污泥无法适应或中毒而解絮。污泥因缺乏营养或充氧过度造成老化。2.污泥老化4.池温过高5.絮粒破碎3.污泥胶体基质解体进水氨氮过高、C/N过低,使污泥胶体基质解体而解絮。池温过高,往往超过40℃机械曝气翼轮转速过高,使絮粒破碎6.进水氨氮波动大氨氮浓度波动大,系统不稳定运行,污泥沉降性能差,污泥有时大量上浮五、常见问题与应对措施5.2污泥上浮b)小颗粒污泥上浮—小颗粒污泥不断随出水带出,俗称漂泥n五、常见问题与应对措施5.3污泥不生长或减少①污泥膨胀或者二沉池水力负荷过大,导致二沉池出水SS过高,污泥流失过多。②进水有机负荷偏低,活性污泥繁殖增长所需的有机物相对不足,活性污泥中的微生物处于内源代谢阶段,造成活性污泥量减少。对策:应减少曝气量或减少生化池运转个数,以减少水力停留时间。③曝气量过大,活性污泥过氧化,污泥总量不增加。对策:合理调整曝气量,减少供风量。④营养物不平衡,造成活性污泥微生物的凝聚性变差。对策:补充足量的N、P等营养。⑤剩余污泥量过大,使活性污泥的增长量小于剩余污泥的排放量。对策:减少剩余污泥的排放量。n五、常见问题与应对措施5.4生物泡沫的控制①水力消泡。最简单的物理方法,但丝状菌依然存在,不能从根本解决泡沫问题。②投加杀生剂或消泡剂。消泡剂仅能降低泡沫的增长,不能消除泡沫形成的内在原因;杀生剂投加过量或投加位置不当,会降低生化池中絮凝体的数量及生物总量。③加大回流量,降低污泥龄。减少污泥在生化池的停留时间,使活性污泥在好氧缺氧状况交替进行,抑制生长周期较长的放线菌的生长。④向生化池投加填料。使易产生污泥膨胀和泡沫的微生物固着在载体上生长。该法能提高生化池的生物量和处理效果,也能减少或控制泡沫的产生。⑤投加絮凝剂。使混合液表面失稳,进而使丝状菌分散重新进入活性污泥絮体中。n★五个条件—微生物生长繁殖必备的五个条件pH、水温、DO、营养物及有毒物质的调控要求和方法,确保微生物良好生长繁殖。★一个理念—树立“泥好水好”的理念活性污泥(生物膜污泥)的感官标准、评价指标、污泥定性定量、测试指标、水质理化指标等。★生化处理运行中常见的七类故障老化污泥、腐化污泥、膨胀污泥、污泥上浮、污泥中毒解絮以及污泥不增长甚至下降等七类故障产生的现象、危害、原因(机理)及对策等。五、常见问题与应对措施n焦化废水生化系统工艺参数及运行控制2014年7月Thankyou!