- 99.04 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

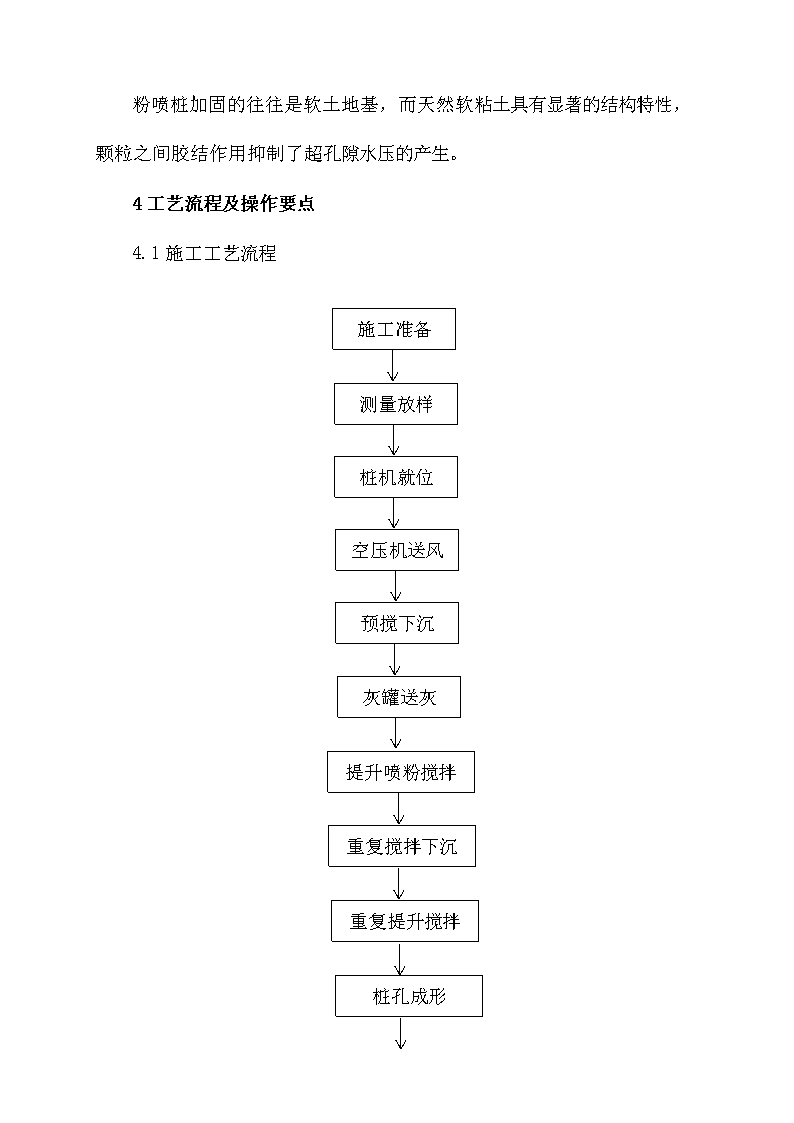

粉喷桩路基施工工法1工法特点部分工程座落地地表土承载力低,而且有部分明河回填区,不能满足上部荷载要求,故采用粉喷桩路基施工工法。2适用范围本工法适用于我国北方各等级公路的特殊路基处理施工。3工艺原理粉喷桩处治软基属于深层搅拌法中的一种,它是利用压缩空气向软弱土层中输送石灰、水泥等粉状加固料,使其与原位软弱土混合、压密,通过加固料与软弱土之间的离子交换作用、凝聚作用、化学结合作用等一系列物理化学作用,使软弱土硬结成具有整体性、水稳性和一定强度的柱状加固土,它与原位软弱土层组成复合地基,提高软土地基承载力,减少地基沉降量。但是粉喷桩的成桩过程,不是钢桩、预制桩的“打桩”过程,也不是沉管桩的“沉桩”过程:粉喷桩的制桩过程是在软土地基中将加固材料(水泥粉或石灰粉等)通过搅拌机械和原位地基土搅拌混合成桩,不会有较大的挤土效应;粉喷桩使用的的固化材料是水泥粉或石灰粉,在干燥状态下它们能吸收桩体附近软土中的水分;n粉喷桩加固的往往是软土地基,而天然软粘土具有显著的结构特性,颗粒之间胶结作用抑制了超孔隙水压的产生。4工艺流程及操作要点4.1施工工艺流程施工准备测量放样桩机就位空压机送风预搅下沉灰罐送灰提升喷粉搅拌重复搅拌下沉重复提升搅拌桩孔成形n桩基移位图4.1施工工艺流程4.2操作要点4.2.1施工准备施工前应进行平整场地,将天然地面改造成工程上所要求的设计平面。4.2.2测量放样施工前应准确测放轴线和桩位,并用竹签或钢筋标定。4.2.3桩机对位,误差不应大于5cm,调节桩机支腿油缸,使导向架和搅拌轴垂直度不超过1%。4.2.4空压机送风:关闭粉喷机灰路阀门,打开气路法门。4.2.5预搅下沉:开动桩机,启动空压机并缓慢打开气路调压阀,对桩机供气。桩机逐渐加速,正转预搅下沉。当钻至接近设计深度时,应用低速慢转钻,钻机机原位转动1-2min。4.2.6灰罐送灰4.2.7提升喷粉搅拌。当确认粉料已喷到孔底时,一般以1.0m/min左右的速度反转提升;当提升到设计停灰标高后,应慢速原地搅拌1-2min。4.2.8重复搅拌下沉:为保证粉体材料与地基搅拌均匀,可采用复喷及复搅措施。n4.2.9重复提升搅拌当提升喷粉至桩顶标高以上0.5m时,应立即停止喷粉,利用管道内余灰量喷入土中,以防止粉尘污染环境,同时要求孔口加调喷粉防护装置。4.2.10桩孔成形:原位转动1-2min后,将钻头提离地面约0.2m减压放气,打开灰罐上盖,检查罐内灰余量。4.2.11钻机移位对孔,施工下一根桩。5人员、材料及设备5.1人员序号工种人数备注1工长22试验员23测量员24粉喷桩机操作手25空气压缩机操作手26送灰机操作手35.2材料喷粉使用的固化剂采用32.5级硅酸盐水泥5.3机械设备机械设备一览表5.3序号机械名称规格型号数量备注n1粉喷桩机FEJ-1812空气压缩机KQY-313送灰机SHJ-20016质量控制6.1引用标准《公路路基施工技术规范》(JTGF10-2006)《公路工程质量检验评定标准》(JTGF80/1-2004)6.2质量控制措施6.2.1施钻前应进行放线,准确定出各孔位中心,打木桩作出标记,并在木桩周转撒上石灰以醒目,便于施钻过程中寻找。6.2.2所有桩在制桩过程中,都必须准确测量钻进深度,确保桩顶及桩底标高符合设计要求。6.2.3桩体顶端一般常因喷粉量不足、搅拌不匀等原因造成质量缺陷,因此粉体的喷射长度应比设计桩顶标高高出40cm~50cm,待桩体达到一定强度(一般可取25d~30d)后,再将多余桩体截掉。此时应注意采用合适的截断方法,避免保留桩体遭到破坏。截掉桩头时应谨慎操作,先用人工沿周连凿槽,再用铁锤轻轻击碎,任何情况下都不得采用猛力冲击的方式来切断桩头。条件允许时,应采用有效的切割工具实施桩头截除。为避免桩顶因送气压力骤减出现松散段,在每根桩的上部1mn的范围内,应重复钻进喷粉一次。6.2.4采用喷桩加固的建筑物基础底下均应设置有一定厚度的垫层,以均匀传递上部荷载。制桩时,必须按设计要求将桩顶嵌入到垫层中,这是保证桩基的整体性所必须的。因此,施工时,桩顶预留50cm,以确保桩头质量。6.2.5粉喷适宜在含有地下水的土层中施工,但在任何情况钻进和制作桩过程中,均不得随意向孔中注水;对特别干燥的土层,可经试验论证后,提前向土层中注水或浸水湿润,并等水分均匀掺透到土层中后,再实施制桩。6.2.6必须做到粉体喷出量试验,保证按设计规定的掺入比向孔中喷射粉料,不允许降低喷入量。6.2.7严格防止地下水或其他水渗入套管等输送气粉混合料的通道中,以免堵塞通道,影响喷粉质量。防止方法是钻头一入土就不停地送气。假若造成堵塞,则应起升钻杆,拆下钻头,用铅丝通开。6.2.8向固化剂罐中送料时,应在罐口装过滤网,防止纸屑、灰块、杂物、金属碴等掉进罐内。6.2.9钻架必须注意保持竖直,以保证桩体的垂直度。每一孔在开钻前,均须检查钻头是否对准桩位中心,不得偏位。6.2.10n制桩过程中要时刻注意施工情况,避免发生供气不足、喷粉不够、断喷、喷嘴堵塞等不良现象,发现问题应及时处理。6.2.11每根桩的桩体制作应一气呵成,不得在喷粉过程中间歇中断。应根据桩长和固化料掺入比计算出一根桩的喷灰量,并装入灰罐,完成一根桩后,再装入另一根桩的用灰。当然,每根桩的用灰入罐量应稍高于计算用量,以防因喷灰不均匀造成贮灰量不足。6.2.12桩体强度除与掺入料有直接关系外,还与土层的物理力学性质密切相关,施工时应充分结合土层的含水量、粘土粒含量、密度、压缩系数、塑性指数、松散程度、抗剪指标、土层厚度、地下水埋深度等,合理确定钻进速度、提升钻头速度、成桩时间、掺入料用量,以达到最佳的成桩效果。6.2.13钻孔时应把握钻进速度,不宜过快,确保使原位土搅拌后疏松透气。提升外头时应均匀慢速,保证掺入料与原位土充分混合。严格控制固化剂喷入量,固化剂喷入量与设计值误差应控制在3%之内。6.2.14粉喷桩应自然养护14d以上始可进行基坑开挖。为防止开挖作业中造成桩顶损坏,应采用人工开挖和出土;当挖除土层很厚时,桩顶以上80cm以上部分可用机械开挖。6.2.15施工结束后应开挖基槽对所有桩进行质量检测及复合地基承载力检测,必要时还应进行单桩承载力和桩体强度检测。所有检测指标必须达到设计标准,桩位及桩数也必须符合设计要求。n6.2.16对断桩、缺桩、缩颈、逊径、强度较低、桩长不够、偏位较大、表面缺陷等事故,必须按设计要求进行补强处理,不允许降低设计标准。6.2.17施工过程中应有专人负责记录所在粉喷桩的桩号、成桩时间、设计桩长、实际桩长、设计桩径、实际桩径、固化剂实际喷入量、桩顶标高等。成桩时间记录必须按制桩程序(钻进、提升、复搅)详细记载,时间记录误差不得大于5s,桩长(孔深)记录误差不得大于5cm。6.2.18桩机对位,误差不应大于5cm,调节桩机支腿油缸,使导向架和搅拌轴垂直度不超过1%。6.2.19钻架必须注意保持竖直,以保证桩体的垂直度。每一孔在开钻前,均须检查钻头是否对准桩位中心,不得偏位。6.2.20钻架必须注意保持竖直,以保证桩体的垂直度。每一孔在开钻前,均须检查钻头是否对准桩位中心,不得偏位。6.3.21钻孔时应把握钻进速度,不宜过快,确保使原位土搅拌后疏松透气。提升外头时应均匀慢速,保证掺入料与原位土充分混合。严格控制固化剂喷入量,固化剂喷入量与设计值误差应控制在3%之内。7安全措施7.1施工现场的关键部位设立警示标志、标牌,进行安全提示。n7.2施工操作人员应穿戴好必要的劳动防护用品。经常进行安全、意识教育。7.3各种机械操作人员必须经安全技术交底后,持证上岗7.4作打桩人员必须戴防护眼镜,防止粉末溅入眼睛。7.5桩机移位时做好平稳移动工作,不盲目、不违章。7.6桩机编号并有序施工。8环保措施8.1严格按事先计算好的使用量控制水泥的使用,如有剩余,不得随意丢弃,回收下次使用。8.2水泥要有苫布覆盖,运输过程中云出车要使用苫布覆盖,防治扬尘。8.3路基挖除的弃方运至指定弃土场,不得弃至路基坡脚外,造成对水、植被等自然资源的污染。8.4合理使用机械设备,降低噪音。