- 222.00 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

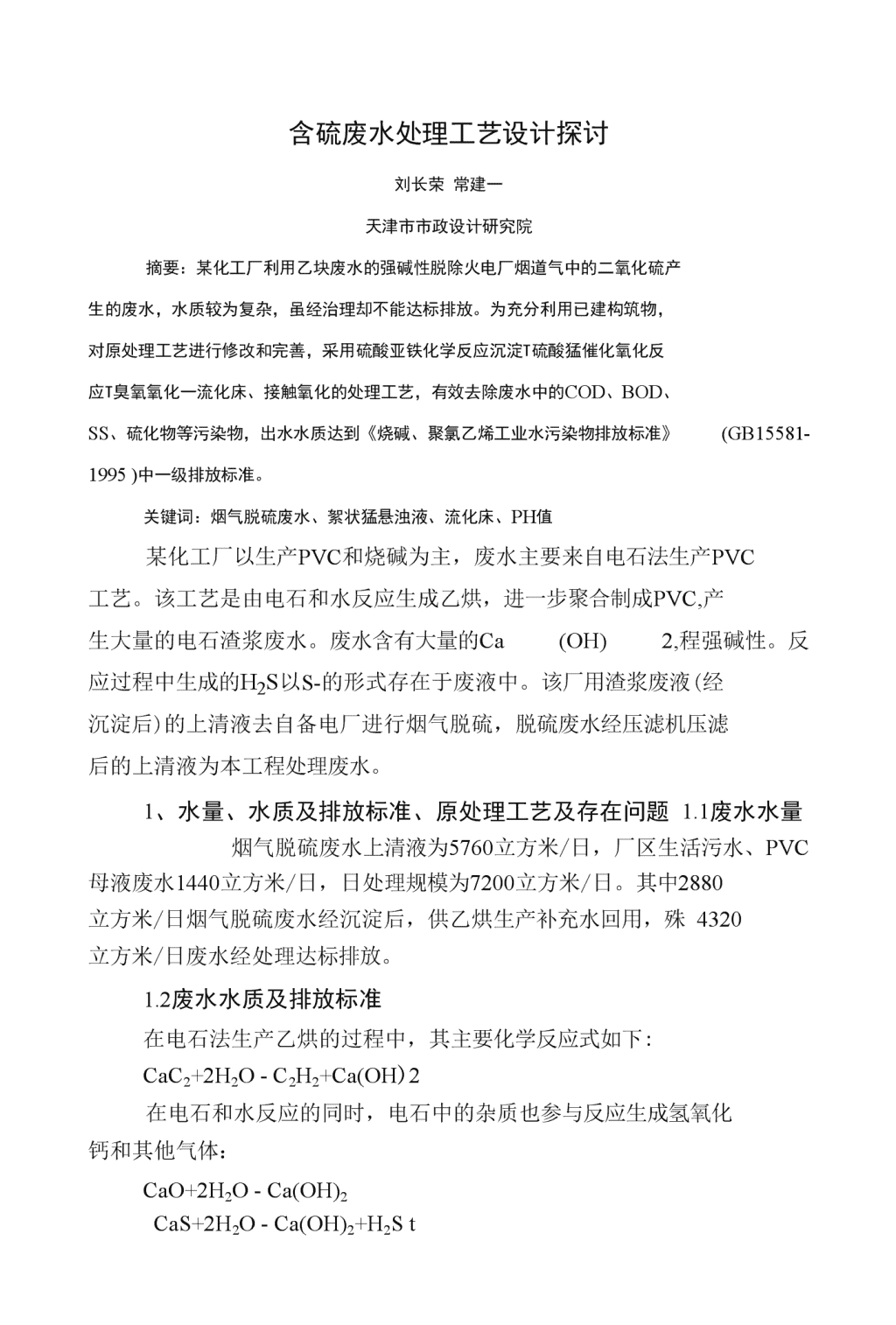

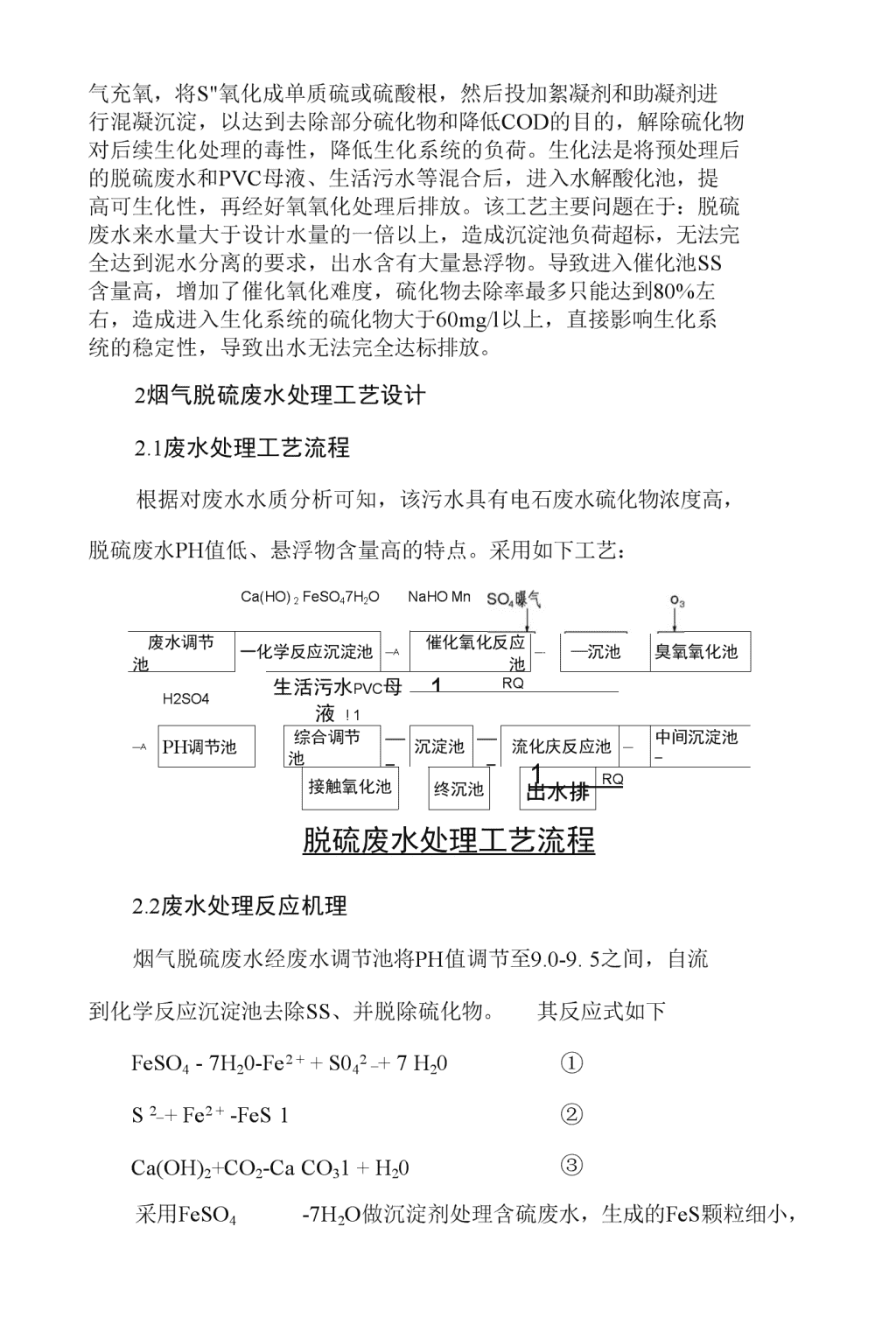

含硫废水处理工艺设计探讨刘长荣常建一天津市市政设计研究院摘要:某化工厂利用乙块废水的强碱性脱除火电厂烟道气中的二氧化硫产生的废水,水质较为复杂,虽经治理却不能达标排放。为充分利用已建构筑物,对原处理工艺进行修改和完善,采用硫酸亚铁化学反应沉淀T硫酸猛催化氧化反应T臭氧氧化一流化床、接触氧化的处理工艺,有效去除废水中的COD、BOD、SS、硫化物等污染物,出水水质达到《烧碱、聚氯乙烯工业水污染物排放标准》(GB15581-1995)中一级排放标准。关键词:烟气脱硫废水、絮状猛悬浊液、流化床、PH值某化工厂以生产PVC和烧碱为主,废水主要来自电石法生产PVC工艺。该工艺是由电石和水反应生成乙烘,进一步聚合制成PVC,产生大量的电石渣浆废水。废水含有大量的Ca(OH)2,程强碱性。反应过程中生成的h2s以S-的形式存在于废液中。该厂用渣浆废液(经沉淀后)的上清液去自备电厂进行烟气脱硫,脱硫废水经压滤机压滤后的上清液为本工程处理废水。1、水量、水质及排放标准、原处理工艺及存在问题1.1废水水量烟气脱硫废水上清液为5760立方米/日,厂区生活污水、PVC母液废水1440立方米/日,日处理规模为7200立方米/日。其中2880立方米/日烟气脱硫废水经沉淀后,供乙烘生产补充水回用,殊4320立方米/日废水经处理达标排放。1.2废水水质及排放标准在电石法生产乙烘的过程中,其主要化学反应式如下:CaC2+2H2O-C2H2+Ca(OH)2在电石和水反应的同时,电石中的杂质也参与反应生成氢氧化钙和其他气体:CaO+2H2O-Ca(OH)2CaS+2H2O-Ca(OH)2+H2StnCa3N2+6H2O->3Ca(OH)2+2NH31生成的H2S少量被乙烘带走,大部分被强碱性的反应液吸收:H2S+2OH^S2■+H20生成的NH3在强碱性的热溶液中不溶解,全部被乙烘气体带走。电石渣浆经沉淀后的清液主要污染物成分为溶解性乙烘、s2Ca(OH)2等,程强碱性,PH值一般为12—13。在烟气脱硫过程中,将该溶液用作吸收剂,在反应塔内喷淋于烟气中与SO?反应生成CaSOs.CaSCh,降解烟气中SO?。脱硫废水中主要超标项目是悬浮物、PH值、COD、硫化物等。废水中污染物含量和排放指标如表1所示。废水出水执行《烧碱、聚氯乙烯工业水污染物排放标准》(GB15581-1995)中一级排放标准。表1烟气脱硫废水设计进.出水水质项冃CODcrmg/Lssmg/LpH值硫化物mg/LBOD5mg/L进水W750<6000W4W300384出水100706〜91.0301.3原烟气脱硫废水处理工艺及存在问题该厂脱硫废水2007年由某环保科技有限公司进行综合治理,其工艺流程为:原脱硫废水处理工莒流程由以上流程可以看出,该工艺采用物化和生化处理法。物化法是将来水经沉淀后,调整pH为9.5左右,以硫酸猛为催化剂,进行曝n气充氧,将S"氧化成单质硫或硫酸根,然后投加絮凝剂和助凝剂进行混凝沉淀,以达到去除部分硫化物和降低COD的目的,解除硫化物对后续生化处理的毒性,降低生化系统的负荷。生化法是将预处理后的脱硫废水和PVC母液、生活污水等混合后,进入水解酸化池,提高可生化性,再经好氧氧化处理后排放。该工艺主要问题在于:脱硫废水来水量大于设计水量的一倍以上,造成沉淀池负荷超标,无法完全达到泥水分离的要求,出水含有大量悬浮物。导致进入催化池SS含量高,增加了催化氧化难度,硫化物去除率最多只能达到80%左右,造成进入生化系统的硫化物大于60mg/l以上,直接影响生化系统的稳定性,导致出水无法完全达标排放。2烟气脱硫废水处理工艺设计2.1废水处理工艺流程根据对废水水质分析可知,该污水具有电石废水硫化物浓度高,脱硫废水PH值低、悬浮物含量高的特点。采用如下工艺:废水调节池一化学反应沉淀池—A催化氧化反应池—-—沉池臭氧氧化池H2SO4生活污水PVC母液!11RQ—APH调节池综合调节池—-沉淀池—-流化庆反应池—-中间沉淀池-Ca(HO)2FeSO47H2ONaHOMn1RQ接触氧化池终沉池出水排放脱硫废水处理工艺流程2.2废水处理反应机理烟气脱硫废水经废水调节池将PH值调节至9.0-9.5之间,自流到化学反应沉淀池去除SS、并脱除硫化物。其反应式如下FeSO4-7H20-Fe2++S042_+7H20①S2_+Fe2+-FeS1②Ca(OH)2+CO2-CaCO31+H20③采用FeSO4-7H2O做沉淀剂处理含硫废水,生成的FeS颗粒细小,n不易沉淀,上层清液呈混浊的黑黄色,并消耗大量的碱度。用石灰做助凝剂,中和硫酸亚铁水解消耗的碱度,加快反应速度,使处理后的上层清液无色澄清。废水中硫化物的含量不同,FeSO4-7H2O的投加量也不同。由反应方程式①、②可知,去除lmolS2理论上需要lmol的F尹。根据硫的摩尔质量(32.06)和铁的摩尔质量(55.85),可算出去除1mgS2-,需要8.75mgFeSO4-7H20o石灰的投加量应通过试验确定,或者按下式初步估算:(CaO)=(a)-(%)+(8)④④式中(CaO)—纯石灰CaO投量,mmo1/1;(a)—混凝剂投量(FeSO」・7H2O的投量),mmol/1;(/)一原水碱度,mmol/1;(8)—剩余碱度,一般取0.5—1.0mmol/L经化学反应沉淀池去除了大量的SS(去除约95%)和硫化物(去除约70%),进入催化氧化反应池继续去除硫化物。用NaOH溶液调节PH值在11-12之间,投加硫酸猛用作催化剂并进行曝气,通过回流,保证池内有足够的絮状猛悬浊液催化剂,作用机理如下:Mn2++20H_->Mn(0H)2I⑤2Mn(OH)2+02-2H2Mn03⑥2S2_+4H2MnO3+H20-S20s2-+4Mn(OH)2+20H'⑦Mn厂在碱性溶液中生成白色的Mn(0H)2沉淀,曝气后生成棕色的絮状物H2MnO3,这种絮状物可把溶解氧固定在其中,溶解氧越多其颜n色越深;其比表面积大,非常活泼,能将多种离子包括S-吸附在其中,进行氧化。由反应式⑦可知,lmol硫离子氧化为硫代硫酸盐需2molH2MnO3做催化剂,并生成2molMn(0H)2o在反应过程中,猛离子的数量没有发生变化,硫酸猛的投加量只需满足因排泥而流失掉的Mn(OH)2沉淀物的量。反应池内絮状猛悬浊液浓度应根据废水中硫化物浓度确定,如硫化物浓度为100nig/l,絮状猛悬浊液浓度经计算为656mg/l,据此确定回流比。S-进行催化氧化后的生成物主要是S2O32-,反应式如下:2S2_+2O2+H2O->S2O32_+20H-⑧由⑧可知,氧化1kgS2-,理论上需要消耗氧气1婕。由反应方程式⑥可知,生成lkg^MnOs,理论上需要消耗氧气0.15kgo同时考虑水温、曝气的充氧效率、空气中的含氧量等因素就可计算出催化氧化需要的曝气量。如硫化物浓度为100nig/1,絮状猛悬浊液浓度656mg/l,需曝气量为800Nm3/h,汽水比为1:6.7。经催化氧化反应后的出水,再进行臭氧氧化处理。臭氧氧化是在高PH的条件下,氢氧根离子引发臭氧形成轻基自由基(H0・),该自由基促进水中0继续分解,产生更多的轻基自由基(H0-)oHO•是比Os更强的氧化剂,它几乎可以和所有溶质包括水发生反应,反应式如下:3O3+OH-+H+->2OH-+4O2,据有关试验资料,当硫离子浓度在20mg/l左右时,通入臭氧浓度60-90mg/1,反应40分钟,PH值为10左右,硫离子的去除率可达到97%以上。n工艺流程中,生化处理部分主要是PVC母液及生活污水。PVC母液中残留有分散剂、引发剂反应或衰变的产物及少量的其他添加剂等有机物、呈混浊、显微黄色,COD—般在100-300mg/l,BOD/COD只有0.25,属于可生化性较差的低浓度化工废水。采用流化床生物膜法+接触氧化法处理此类废水,是因为在传统的活性污泥法处理中,较低的有机负荷使丝状菌更容易优势繁殖,从而引起污泥膨胀;pvA(分散剂)降解菌的生长速率较低,容易被洗出,处理效果较差。流化床生物膜,由于填料的巨大比表面积(复合橡胶生物填料,成分为橡胶粉、粘合剂、活性炭等,湿比重1.02-1.09g/cm比表面大于4500m2/m3),其表面的生物膜总量可达8g/l以上(生物膜厚度约50um,填充率5—10%),填料的流化状态,能保持较高的固一液接触面积,能保证有机物与填料充分接触,有利于提高氧的利用率和有机物的降解效率。特别适宜于低浓度化工废水的处理工艺。2.3主要构筑物及设计参数231化学反应沉淀池化学反应沉淀池包括预沉池和一沉池,处理水量为240m彳/h,利用原有构筑物。预沉池两座,尺寸为:22mx4.2mx4.5m.(池长x池宽x有效水深),加药混合与沉淀池合建。加药混合池停留时间8.4min(1.4mx4.2mx5.7m),预沉池停流时间3.25h、表面负荷1.39m3/m2•ho一沉池两座,尺寸为:22mX4.2mX4.2m,加药、混合、反应与一沉池合建,停留时间28min(3.2mx4.2mx4.2m).一沉池停n留时间2.8h,表面负荷1.52m3/m2-ho232催化氧化反应池利用原有构筑物并对其进行改造,处理水量为120m3/h。尺寸为:5.1mx28mx4.5m,水力停留时间5.3小时。汽水比为1:6.7,曝气量为804m3/h,设鼓风机二套、一用一备、风量为13.5m3/min,设PIK300曝气器200套。回流比取50-100%,投加硫酸猛和氢氧化钠。233流化床反应池利用原有构筑物并对其进行改造,处理水量为180m3/h。尺寸为:18・4mxl&8mx4・0ni,流化床采用三相双级串联(一级氧化池、二级氧化池)内循环反应池,水力停留时间7.68小时,投加复合橡胶生物填料约200m3,溶解氧浓度为4—6/1,见下图:硫化抽而示駆3结语⑴本项目处理的废水,利用乙烘废水的强碱性脱除火电厂烟道气n中的二氧化硫产生的废水,水质较为复杂,不同于电石废水或电厂脱硫废水的单一水质。处理方法,投加的药剂品种,设计参数等均不同于单一水质的处理。⑵采用化学反应沉淀-催化氧化反应一臭氧氧化-流化床.接触氧化的处理工艺,可以有效降低废水中各种污染物含量,出水可达到《烧碱、聚氯乙烯工业水污染物排放标准》(GB15581-1995)中一级排放标准。⑶处理工艺控制的重点是各级反应过程中,药剂用量、PH值及所需的空气曝气量;由于来水中SS变化较大,对化学反应沉淀池的沉淀泥渣应及时排除,以免出水带出较多的SS,影响后续处理工艺的效果。参考文献:⑴高远,电石渣浆废水处理研究、《化工设计》、2006,16(2),41—44。⑵吴刚,火力发电厂烟气脱硫废水处理及系统工艺设计《第四届全国火力发电技术学术年会论文》1082—1086。⑶张军等,采用絮状猛悬浊液催化剂空气氧化处理含硫废水、《化工环保》2001年第21卷第6期,316—319。⑷段文猛等,油气田含硫废水化学混凝一臭氧氧化复合处理工艺、《中外能源》2009年第14卷,100—103。⑸黄鹏等,移动床生物膜反应器处理回用PVC母液废水、《黑龙江大学自然科学学报》2007年10月,第24卷第5期,634—638。2012年04月16H