- 334.56 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

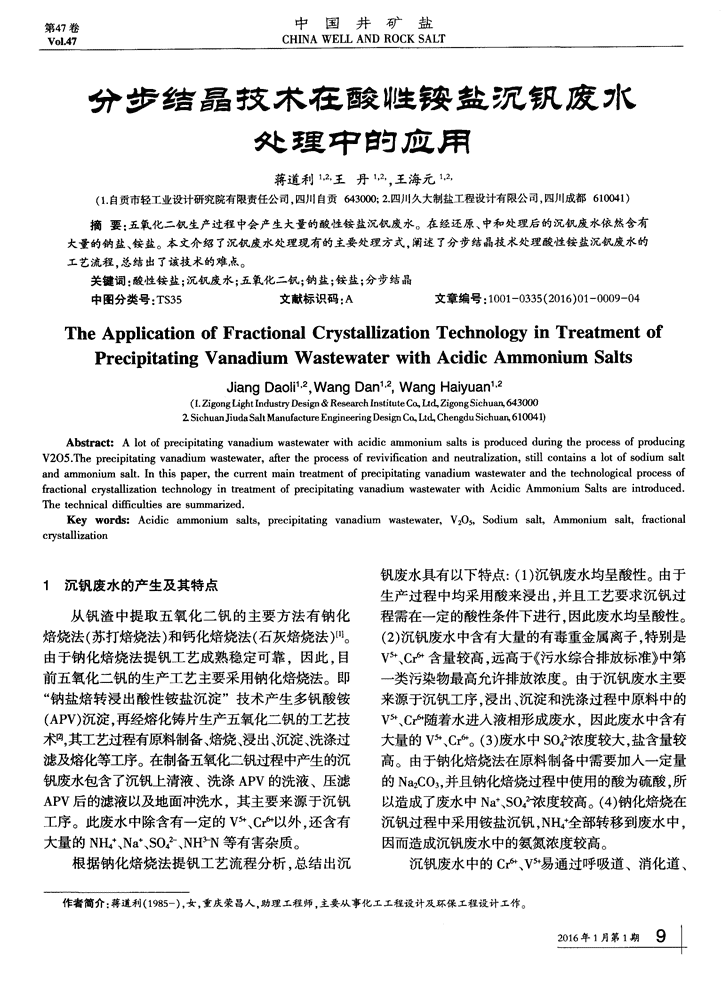

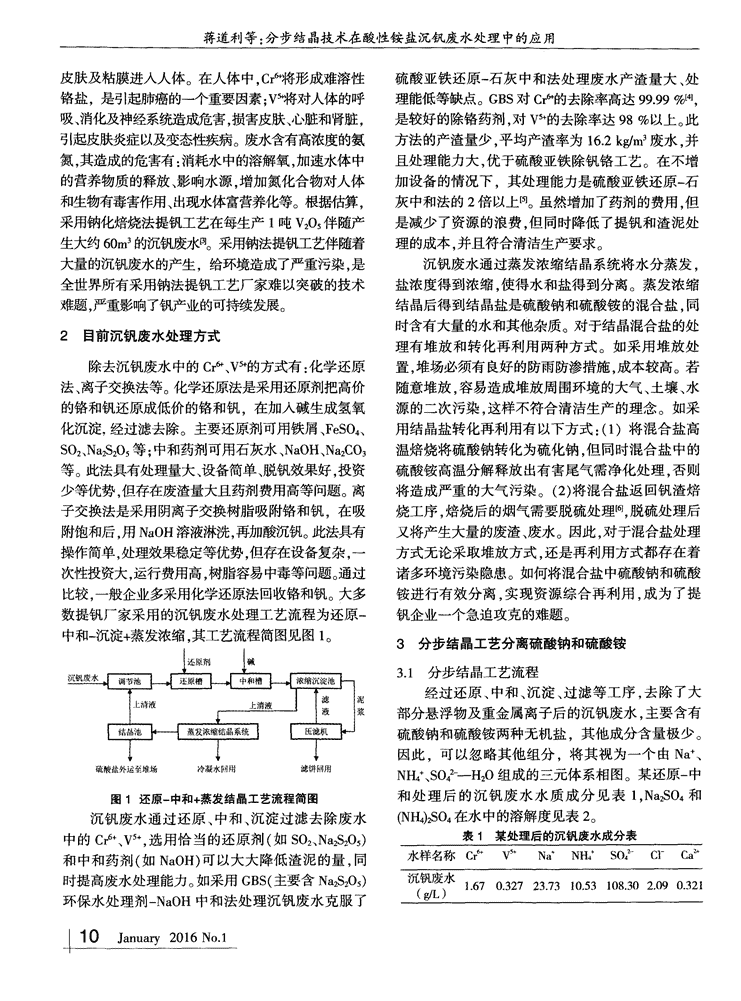

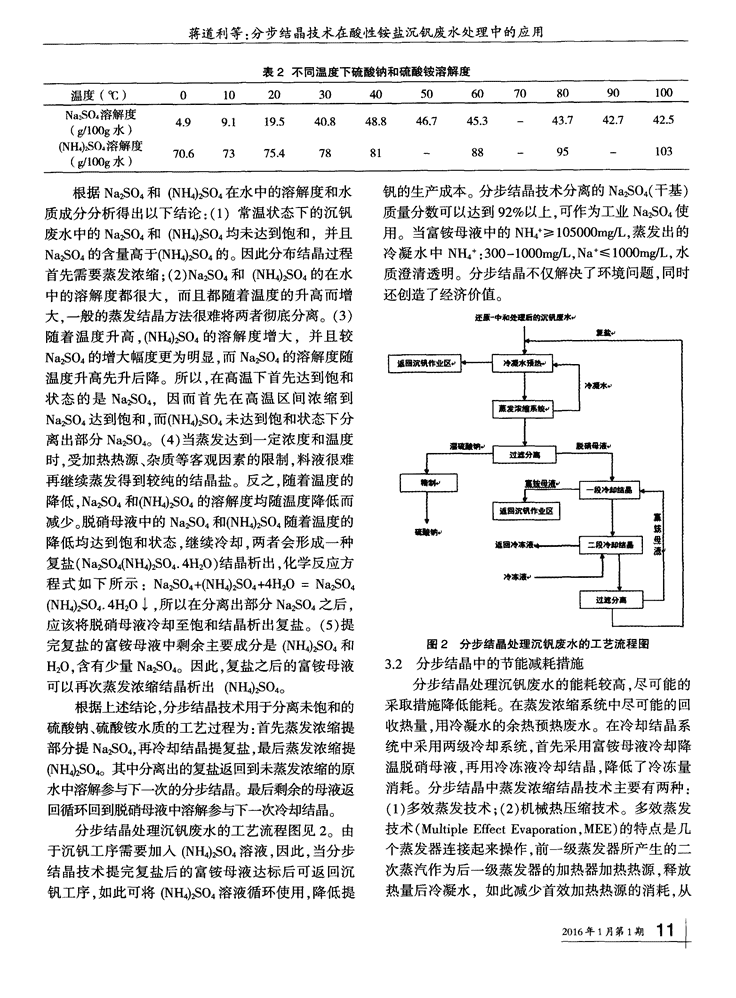

中国井矿盐第47卷Vo1.47CHINAWELLANDROCKSALT分步结晶技术在酸性铵盐沉钒废水处理中的应用蒋道利'2,王丹1.,王海元1'。,(1.自贡市轻工业设计研究院有限责任公司,四川自贡643000;2.g~)ll久大制盐工程设计有限公司,l~tJfl成都610041)摘要:五氧化二钒生产过程中会产生大量的酸性铵盐沉钒废水。在经还原、中和处理后的沉钒废水依然合有大量的钠盐、铵盐。本文介绍了沉钒废水处理现有的主要处理方式,阐述了分步结晶技术处理酸性铵盐沉钒废水的工艺流程.总结出了该技术的难点。关键词:酸性铵盐;沉钒废水;五氧化二钒;钠盐;铵盐;分步结晶中图分类号:TS35文献标识码:A文章编号:1001—0335(2016)01—0009—04TheApplicationofFractionalCrystallizationTechnologyinTreatmentofPrecipitatingVanadiumWastewaterwithAcidicAmmoniumSaltsJiangDaoli1,2WangDan’,_.WangHaiyuan’,(I.ZigongLightIndustryDesign&ResearchInstituteCa,Ltd.,ZigongSiehuan,6430002sichuanJiudasaltManufactureEngineeringDesignCa,Ltd~ChengduSichuar~610041)Abstract:AlotofprecipitatingvanadiumwastewaterwithacidicammoniumsaltsisproducedduringtheprocessofproducingV205.Theprecipitatingvanadiumwastewater,aftertheprocessofrevivificationandneutralization,stillcontainsalotofsodiumsaltandammoniumsalt.Inthispaper,thecurrentmaintreatmentofprecipitatingvanadiumwastewaterandthetechnologicalprocessoffractionalcrystallizationtechnologyintreatmentofprecipitatingvanadiumwastewaterwithAcidicAmmoniumSaltsareintroduced.Thetechnicaldificultiesaresummarized.Keywords:Acidicammoniumsalts,precipitatingvanadiumwastewater,V205,Sodiumsalt,Ammoniumsalt,fractionalcrystallization钒废水具有以下特点:(1)沉钒废水均呈酸陛。由于1沉钒废水的产生及其特点生产过程中均采用酸来浸出,并且工艺要求沉钒过从钒渣中提取五氧化二钒的主要方法有钠化程需在一定的酸性条件下进行.因此废水均呈酸性。焙烧法(苏打焙烧法)和钙化焙烧法(石灰焙烧法)Ⅲ。(2)沉钒废水中含有大量的有毒重金属离子,特别是由于钠化焙烧法提钒工艺成熟稳定可靠.因此.目V、cr6+含量较高,远高于《污水综合排放标准》中第前五氧化二钒的生产工艺主要采用钠化焙烧法。即一类污染物最高允许排放浓度。由于沉钒废水主要“钠盐焙转浸出酸性铵盐沉淀”技术产生多钒酸铵来源于沉钒工序,浸出、沉淀和洗涤过程中原料中的(APV)沉淀,再经熔化铸片生产五氧化二钒的工艺技Vs+、Cr6+随着水进人液相形成废水,因此废水中含有术囝,其工艺过程有原料制备、焙烧、浸出、沉淀、洗涤过大量的Vs+、Cr6+。(3)废水中SO农度较大,盐含量较滤及熔化等工序。在制备五氧化二钒过程中产生的沉高。由于钠化焙烧法在原料制备中需要加人一定量钒废水包含了沉钒上清液、洗涤APV的洗液、压滤的Na2CO,,并且钠化焙烧过程中使用的酸为硫酸,所APV后的滤液以及地面冲洗水,其主要来源于沉钒以造成了废水中Na~、SO浓度较高。(4)钠化焙烧在工序。此废水中除含有一定的V、Cr6+以外,还含有沉钒过程中采用铵盐沉钒,NH拴部转移到废水中,大量的NIL*、Na、so?-、NHa-N等有害杂质。因而造成沉钒废水中的氨氮浓度较高。根据钠化焙烧法提钒工艺流程分析,总结出沉沉钒废水中的Cr6+、V埸通过呼吸道、消化道、作者简介:蒋道利(1985一),女,重庆荣昌人,助理工程师,主要从事化工工程设计及环保工程设计工作。!!!兰苎ln蒋道利等:分步结晶技术在酸性铵盐沉钒废水处理中的应用皮肤及粘膜进人人体。在人体中,cr6+将形成难溶性硫酸亚铁还原一石灰中和法处理废水产渣量大、处铬盐,是引起肺癌的一个重要因素:V锵对人体的呼理能低等缺点。GBS对Cr6+的去除率高达99.99%,吸、消化及神经系统造成危害,损害皮肤、心脏和肾脏。是较好的除铬药剂,对Vs+的去除率达98%以上。此引起皮肤炎症以及变态性疾病。废水含有高浓度的氨方法的产渣量少,平均产渣率为16.2km3废水,并氮,其造成的危害有:消耗水中的溶解氧,加速水体中且处理能力大,优于硫酸亚铁除钒铬工艺。在不增的营养物质的释放、影响水源.增加氮化合物对人体加设备的情况下,其处理能力是硫酸亚铁还原一石和生物有毒害作用、出现水体富营养化等。根据估算,灰中和法的2倍以上阎。虽然增加了药剂的费用,但采用钠化焙烧法提钒工艺在每生产1吨VO伴随产是减少了资源的浪费,但同时降低了提钒和渣泥处生大约60m。的沉钒废水网。采用钠法提钒工艺伴随着理的成本,并且符合清洁生产要求。大量的沉钒废水的产生,给环境造成了严重污染。是沉钒废水通过蒸发浓缩结晶系统将水分蒸发,全世界所有采用钠法提钒工艺厂家难以突破的技术盐浓度得到浓缩,使得水和盐得到分离。蒸发浓缩难题,严重影响了钒产业的可持续发展。结晶后得到结晶盐是硫酸钠和硫酸铵的混合盐.同时含有大量的水和其他杂质。对于结晶混合盐的处2目前沉钒废水处理方式理有堆放和转化再利用两种方式。如采用堆放处除去沉钒废水中的cr6+、Vs+的方式有:化学还原置,堆场必须有良好的防雨防渗措施,成本较高。若法、离子交换法等。化学还原法是采用还原剂把高价随意堆放,容易造成堆放周围环境的大气、土壤、水的铬和钒还原成低价的铬和钒,在加入碱生成氢氧源的二次污染,这样不符合清洁生产的理念。如采化沉淀,经过滤去除。主要还原剂可用铁屑、FeSO、用结晶盐转化再利用有以下方式:(1)将混合盐高SO2、Na2S205等;中和药剂可用石灰水、NaOH、Na2CO3温焙烧将硫酸钠转化为硫化钠,但同时混合盐中的等。此法具有处理量大、设备简单、脱钒效果好,投资硫酸铵高温分解释放出有害尾气需净化处理,否则少等优势,但存在废渣量大且药剂费用高等问题。离将造成严重的大气污染。(2)将混合盐返回钒渣焙子交换法是采用阴离子交换树脂吸附铬和钒,在吸烧工序,焙烧后的烟气需要脱硫处理嘲,脱硫处理后附饱和后。用NaOH溶液淋洗,再加酸沉钒。此法具有又将产生大量的废渣、废水。因此,对于混合盐处理操作简单,处理效果稳定等优势.但存在设备复杂,一方式无论采取堆放方式,还是再利用方式都存在着7欠『生投资大,运行费用高,树脂容易中毒等问题。通过诸多环境污染隐患。如何将混合盐中硫酸钠和硫酸比较,一般企业多采用化学还原法回收铬和钒。大多铵进行有效分离,实现资源综合再利用,成为了提数提钒厂家采用的沉钒废水处理工艺流程为还原一钒企业一个急迫攻克的难题。中和一沉淀+蒸发浓缩,其工艺流程简图见图1。3分步结晶工艺分离硫酸钠和硫酸铵i还原剂i碱3.1分步结晶工艺流程经过还原、中和、沉淀、过滤等工序,去除了大l上清液.煎煎Il鎏I部分悬浮物及重金属离子后的沉钒废水,主要含有蒜一_I—丽燕厂菇硫酸钠和硫酸铵两种无机盐,其他成分含量极少。T一]■因此,可以忽略其他组分,将其视为一个由Na+、NH4~、SO2_.HO组成的三元体系相图。某还原一中图1还原一中和+蒸发结晶工艺流程简图和处理后的沉钒废水水质成分见表1,Na2SO和沉钒废水通过还原、中和、沉淀过滤去除废水fNH4)SO在水中的溶解度见表2。中的C176+Vs+,选用恰当的还原剂(如sO、Na:s20)表1某处理后的沉钒废水成分表和中和药剂(如NaOH)可以大大降低渣泥的量,同时提高废水处理能力。如采用GBS(主要含NaS20)环保水处理剂一NaOH中和法处理沉钒废水克服了l10January2016No.1·Llr--—。_-_·‘——,-·--一——n根据Na2SO和(NH4)2SO在水中的溶解度和水钒的生产成本。分步结晶技术分离的NaESO(干基)质成分分析得出以下结论:(1)常温状态下的沉钒质量分数可以达到92%以上,可作为工业NaESO使废水中的Na2SO和(NH4)2SO均未达到饱和,并且用。当富铵母液中的NH4+105000mg/L,蒸发出的Na2SO的含量高于(NH4)2SO的。因此分布结晶过程冷凝水中NH4:300—1000mg/L,Na≤lO00mg/L,水首先需要蒸发浓缩;(2)NaSO和(NH4)2SO的在水质澄清透明。分步结晶不仅解决了环境问题,同时中的溶解度都很大,而且都随着温度的升高而增还创造了经济价值。大.一般的蒸发结晶方法很难将两者彻底分离。(3)随着温度升高,(NH&SO的溶解度增大,并且较Na2SO的增大幅度更为明显,而Na~SO的溶解度随温度升高先升后降。所以,在高温下首先达到饱和状态的是Na~SO.因而首先在高温区间浓缩到NaESO达到饱和,而(NH4):SO未达到饱和状态下分离出部分NaSO。(4)当蒸发达到一定浓度和温度时,受加热热源、杂质等客观因素的限制,料液很难再继续蒸发得到较纯的结晶盐。反之,随着温度的降低。Na~SO和(NH4hSO的溶解度均随温度降低而减少。脱硝母液中的Na2SO和(NH4)SO随着温度的降低均达到饱和状态,继续冷却,两者会形成一种复盐(NaESO4(NH4)2SO.4H20)结晶析出,化学反应方程式如下所示:Na2SO4+(NH4)2SO4+4H20=Na2SO4(NH4)2SO.4H20J,,所以在分离出部分Na~SO之后,应该将脱硝母液冷却至饱和结晶析出复盐。(5)提完复盐的富铵母液中剩余主要成分是fNH4)2S04和图2分步结晶处理沉钒废水的工艺流程图H0,含有少量NaESO。因此,复盐之后的富铵母液3.2分步结晶中的节能减耗措施可以再次蒸发浓缩结晶析出(NH4):SO。分步结晶处理沉钒废水的能耗较高,尽可能的根据上述结论,分步结晶技术用于分离未饱和的采取措施降低能耗。在蒸发浓缩系统中尽可能的回硫酸钠、硫酸铵水质的工艺过程为:首先蒸发浓缩提收热量。用冷凝水的余热预热废水。在冷却结晶系部分提Na2SO,再冷却结晶提复盐,最后蒸发浓缩提统中采用两级冷却系统,首先采用富铵母液冷却降(NHSO。其中分离出的复盐返回到未蒸发浓缩的原温脱硝母液。再用冷冻液冷却结晶,降低了冷冻量水中溶解参与下一次的分步结晶。最后剩余的母液返消耗。分步结晶中蒸发浓缩结晶技术主要有两种:回循环回到脱硝母液中溶解参与下一次冷却结晶。(1)多效蒸发技术;(2)机械热压缩技术。多效蒸发分步结晶处理沉钒废水的工艺流程图见2。由技术(MultipleEffectEvaporation,MEE)的特点是几于沉钒工序需要加入(NH4)2SO溶液,因此,当分步个蒸发器连接起来操作.前一级蒸发器所产生的二结晶技术提完复盐后的富铵母液达标后可返回沉次蒸汽作为后一级蒸发器的加热器加热热源,释放钒工序,如此可将(NH4)2SO溶液循环使用,降低提热量后冷凝水,如此减少首效加热热源的消耗,从兰望兰塑ln蒋道利等:分步结晶技术在酸性铵盐沉钒废水处理中的应用而提高热能的利用率。效数的确定可以根据处理能中料液呈酸性,使得设备的使用寿命下降.设备材力、投资、节能等方面综合考虑确定。机械热压缩技质腐蚀严重。由于蒸发和冷却的设备投资较大、运术,又称为机械式蒸汽再压缩(MechanicalVapor行费用较高,以及对蒸汽或电能源的需求比较大,Recompression,MVR)技术,其特点是利用蒸发器中在一定程度上制约了该工艺流程的推广运用。但产生的二次蒸汽,利用电能经压缩机压缩,压力、温是,随着现代科技的发展,新材料的不断涌现,设备度升高,焓值增加,然后进人蒸发器的加热器作为制造和加工能力不断提高,以及人们环保意识的提加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽高和国家对环保监管力度的加大,该技术在废水处本身则冷凝成水。根据相关数据表明。在相等的条理领域中的应用前景会进一步扩大。件下,MVR的能耗约低于MEE,但MVR的自控等技术要求较高,其投资约高于MEE的投资。在电能参考文献[1]杨绍利.钒钛材料[M].北京:冶金工业出版社,2OO7:富裕地区,建议选择MVR。97—12.4结论[2]有色金属提取冶金手册编辑委员会.稀有高熔点金属(下)[M].北京:冶金工业出版社。2002:309.分步结晶的工艺能够彻底解决沉钒废水中[3]房景燕.兰石.田犀.等.含钒废渣生产五氧化二钒的沉Na2S0和(NH4)2SO的分离问题。该技术本质在于通钒废水的处理研究[J].四川环境.2OO9.过对蒸发终点和冷却终点控制,分阶段结晶析出[4]朱寿川.还原一中和+蒸发浓缩工艺处理沉钒废水的工程Na2SO和(NH4)2SO,从而达到分离提纯两种盐目的。应用[J].工业水处理。20O9.29(9):84—87.[5]王英.沉钒废水处理技术的研究现状[J].铁合金,但是分步结晶的难点也在于对蒸发终点,只有最大2O12.(6):41—45.限度分离出Na2SO,才能保证富铵母液返回沉钒工[6]高航.五氧化二钒生产中钠盐的排放与回收利用【J].序不会影响沉淀效率和产品质量。因此,需要严格铁合金,2000,(3):40—44.控制蒸发终点,对实际操作要求苛刻。由于(NH4)2SO(收稿日期:2015-11-26)在蒸发浓缩过程中容易水解挥发出氨气.蒸发系统(编辑/林梅影)(上接第8页)此方法的优点是可根椐固体盐沉降的实际分力,液体会冲出桶体,喷淋桶外影响环境。布状况,可通过阀门分别控制喷冲的范围和喷冲的4结束语流量,卤水中的固相物不用排出桶外,不会造成地面的环境污染。压缩空气资源充足时,也可以用压防止事故桶中固体物料的沉降堆积,对保障安缩空气作为喷冲介质。同时投资少运行费用低,是全生产、保护环境起到非常重要的作用,是制盐企一种结构简单、运行可靠、非常适用的防沉降堆积业普遍存在的比较难解决的现实问题。不论采用机装置。中盐榆林鱼河制盐厂事故桶2013年技术改械搅拌、气力搅拌、排盐管排盐,还是选择桶底布管造安装了防固体盐沉降装置,运行至今,事故桶内冲固体盐防沉降堆积的方法,不宜盲目照搬。必须不再沉降堆积固体盐,彻底改变了进入桶内人工清根椐蒸发罐内排出液体物料的成份、性质,在总结理堆积盐的落后状况。经验的基础上。根椐企业自身条件因地制宜合理选需要注意的是,事故桶底部布置的支管必须是择。才是正确的方法。316L不锈钢或硬质耐高温PVC厚壁管,如使用普通碳钢管.储存卤返回蒸发罐后,长时间闲置,暴露参考文献在空气中很容易腐蚀生锈;同时,支管上喷卤孔每[1]苏家庆,黄康吉,刘嘉政.真空蒸发制盐工艺[H].全国组之间的相隔距离,应当从桶壁至桶中心方向依次井矿盐工业科技情报站1992.9.加长。每根管上所开孔的总面积应稍大于支管的流[2]李旭东,扬芸.废水处理技术及工程应用[>].机械工业出版社.通面积.但不要超过两倍,过大冲喷力会降低,影响效果;其次,喷冲液输送泵的扬程,一般以不大于(收稿日期:2015—11—05)30m为宜,如果扬程太高,桶内液体压不住泵的冲(编辑/林梅影)I12January2016No.1