- 185.39 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

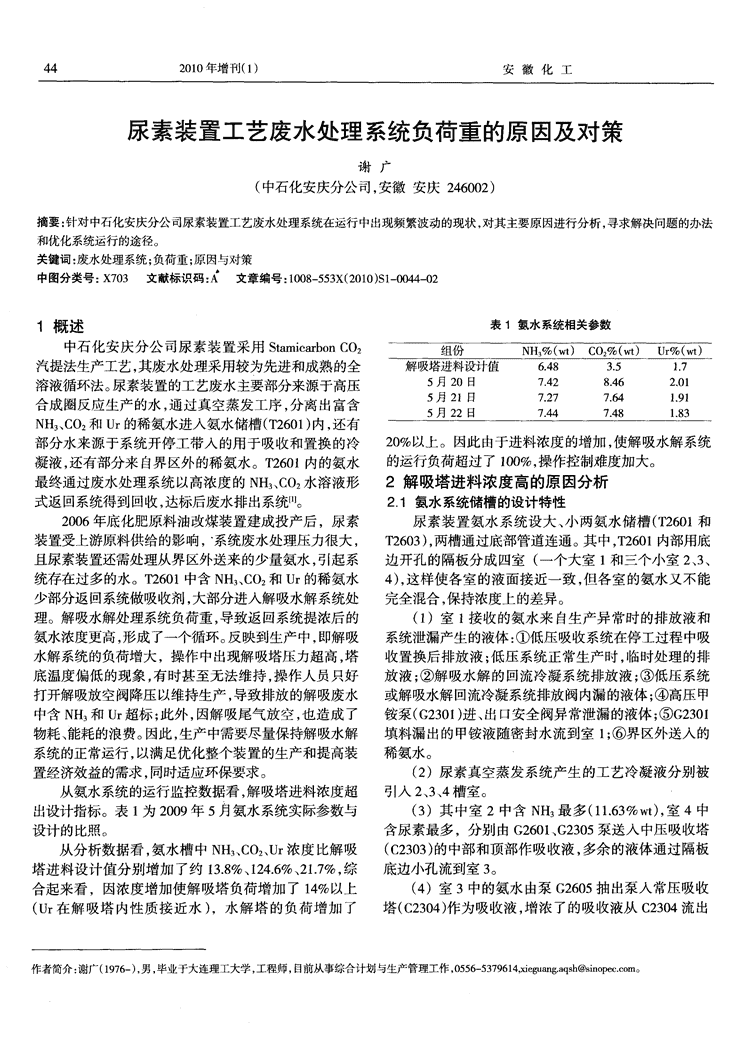

442010年增刊(1)安徽化工尿素装置工艺废水处理系统负荷重的原因及对策谢广(中石化安庆分公司,安徽安庆246002)摘要:针对中石化安庆分公司尿素装置工艺废水处理系统在运行中出现频繁波动的现状,对其主要原因进行分析,寻求解决问题的办法和优化系统运行的途径。关键词:废水处理系统;负荷重;原因与对策中图分类号:X703文献标识码:文章编号:1008—553x(2olo)si一0044—021概述表1氨水系统相关参数中石化安庆分公司尿素装置采用StamicarbonCO汽提法生产工艺,其废水处理采用较为先进和成熟的全溶液循环法。尿素装置的工艺废水主要部分来源于高压合成圈反应生产的水,通过真空蒸发工序,分离出富含NH,、CO:和ur的稀氨水进入氨水储槽(T2601)内,还有部分水来源于系统开停工带人的用于吸收和置换的冷20%以上。因此由于进料浓度的增加,使解吸水解系统凝液,还有部分来自界区外的稀氨水。T2601内的氨水的运行负荷超过了100%,操作控制难度加大。最终通过废水处理系统以高浓度的NH、CO水溶液形2解吸塔进料浓度高的原因分析式返回系统得到回收,达标后废水排出系统l】l。2.1氨水系统储槽的设计特性2006年底化肥原料油改煤装置建成投产后,尿素尿素装置氨水系统设大、小两氨水储槽(rI’26O1和装置受上游原料供给的影响,’系统废水处理压力很大,T2603),两槽通过底部管道连通。其中,T2601内部用底且尿素装置还需处理从界区外送来的少量氨水,引起系边开孔的隔板分成四室(一个大室1和三个小室2、3、统存在过多的水。T2601中含NH,、CO:和ur的稀氨水4),这样使各室的液面接近一致,但各室的氨水又不能少部分返回系统做吸收剂,大部分进入解吸水解系统处完全混合,保持浓度上的差异。理。解吸水解处理系统负荷重,导致返回系统提浓后的(1)室1接收的氨水来自生产异常时的排放液和氨水浓度更高,形成了一个循环。反映到生产中,即解吸系统泄漏产生的液体:①低压吸收系统在停工过程中吸水解系统的负荷增大,操作中出现解吸塔压力超高,塔收置换后排放液;低压系统正常生产时,临时处理的排底温度偏低的现象,有时甚至无法维持,操作人员只好放液;②解吸水解的回流冷凝系统排放液;③低压系统打开解吸放空阀降压以维持生产,导致排放的解吸废水或解吸水解回流冷凝系统排放阀内漏的液体;④高压甲中含NH,和Ur超标;此外,因解吸尾气放空,也造成了铵泵(G2301)进、出口安全阀异常泄漏的液体;@G2301物耗、能耗的浪费。因此,生产中需要尽量保持解吸水解填料漏出的甲铵液随密封水流到室1;⑥界区外送人的系统的正常运行,以满足优化整个装置的生产和提高装稀氨水。置经济效益的需求,同时适应环保要求。(2)尿素真空蒸发系统产生的工艺冷凝液分别被从氨水系统的运行监控数据看,解吸塔进料浓度超引入2、3、4槽室。出设计指标。表1为2009年5月氨水系统实际参数与(3)其中室2中含NH最多(11.63%wt),室4中设计的比照。含尿素最多,分别由G2601、G2305泵送入中压吸收塔从分析数据看,氨水槽中NH、CO、Ur浓度比解吸(C2303)的中部和顶部作吸收液,多余的液体通过隔板塔进料设计值分别增加了约13.8%、124.6%、21.7%,综底边小孑L流到室3。合起来看,因浓度增加使解吸塔负荷增加了14%以上(4)室3中的氨水由泵G2605抽出泵人常压吸收(Ur在解吸塔内性质接近水),水解塔的负荷增加了塔(C2304)作为吸收液,增浓了的吸收液从C2304流出作者简介:谢广(1976一),男,毕业于大连理工大学,工程师,目前从事综合计划与生产管理工作,0556—5379614,xieguang.aqsh@sinopec.eom。n2010年增刊(1)安徽化工45进人T2603中,再用泵G2602送往解吸塔。从以上原因分析,控制和降低解吸塔进料浓度,局2.2造成解吸塔进料浓度高的原因分析部优化解吸水解系统工况,对缓解废水处理系统负荷重导致解吸塔进料氨水浓度偏高的原因归纳如下:有很重要的意义。(1)开停车次数频繁,导致带人系统的水量增多。(1)优化尿素装置开工步骤。在开停工较频繁的状经测算,尿素装置开停一次要带人废水系统约500吨的况下,优化开工步骤,尽可能地减少带入系统的水量。稀氨水,为保证装置安全运行,确保装置环保达标,带入(2)低负荷运行时,稍提高系统氨/碳t:L(mol/mo1),的氨水需在尽可能短的时间内通过废水处理系统处理,控制在3.0和3.2之间,确保系统较高的转化率。必然导致废水系统运行负荷增大。(3)为减轻高压甲铵冷凝器(E2202)堵管后对转化(2)系统转化率低,导致尿素低压系统负荷加重,率的影响,可适当降低壳侧低压蒸气压力,使得高压甲低压分解压力偏高。2003年12月中旬,由于高压甲铵铵冷凝器出液温度控制在167~170oC,高于170℃时则冷凝器(E2202)列管堵管444根,E2202的实际能力降降低低压蒸气压力,只要蒸气压力能够满足装置各加热低到原来的83%,这样不可避免地造成高压系统负荷设备和蒸发喷射器动力的需要即可。后移,系统转化率下降,低压系统的负荷较重。为维持低(4)严格控制汽提塔壳侧加热蒸气压力,系统在压系统运行正常,操作中提高了低压吸收冷凝的温度并70%低负荷运行时也不要将蒸气压力降低到下限压力全开低压尾气阀副线,大大加重了常压吸收塔的负荷。(1.6MPa)操作,确保气提效率在80%以上,以减轻低压这是造成解吸塔进料浓度偏高的主要因素。此因素一方系统负荷。面使进入真空蒸发系统的尿液中含氨增加,使蒸发系统(5)最大限度优化低压吸收系统的运行工况。关键气相夹带加重,增加了进入氨水槽T2601的工艺冷凝液是控制好低压调温水温度不超过低压甲铵液结晶温度中氨和尿素的浓度;另一方面使低压尾气量显著增加,约5'12,确保低压冷凝吸收较为完全,为关闭尾气阀副加重了常压吸收塔C2304的负荷,造成回流到T2603线创造必要条件。同时控制精馏塔出液温度在的吸收液量和浓度升高。132~135℃,确保低压分解率在设计操作值范围,以减少(3)中压系统吸收液浓度高。低压系统负荷加重随尿液进入真空蒸发系统的氨量。后,通过低压系统精馏塔气相和解吸回流冷凝液返回到(6)保持向中压吸收塔送液量的稳定,总量不低于高压系统的水量增加,为降低高压反应系统的水碳比,5m3/h,且中部给料量高于顶部给料量,以降低I'2601中操作中降低了通过G2601、G2305泵送人中压吸收塔的从室2和室4转移到室3的氨水量。吸收液量,使T2601的室2、室4中含较高氨和尿素浓(7)经常检查高压甲铵泵填料和进出口安全阀的度的工艺冷凝液流到室3中,增加了C2304吸收液浓运行状况,排除高浓度甲铵液从此处泄漏到氨水槽中。度。(8)认真开好解吸回流冷凝系统。生产中,在操作(4)解吸系统负荷加重后,使回流冷凝系统尾气量上不能长时间开大解吸回流冷凝系统尾气阀增加,增大了尾气夹带。因回流冷凝系统的尾气是回到常(026PV801),同时严格控制调温水温度不超过回流冷压吸收塔被再次吸收的,故会进一步加重解吸塔负荷。凝液结晶温度约5℃,防止解吸出气在回流冷凝器(5)高压甲铵泵(G2301)密封填料内漏大。在生产(E2609)内冷凝不完全,大量的NH,和CO又迅速回到过程中,大量低压甲铵液经过泵的密封填料层,漏人密常压吸收系统被吸收,使C2304下液浓度升高。封水系统返回T2601,造成氨水槽升高。(9)及时调整闪蒸槽的真空在设计操作值范围,严(6)低压系统和解吸回流冷凝系统阀门内漏,不正格控制在约0.045MPa(绝压),尽量减少被带人尿液槽常操作排放甲铵液导致氨水槽中氨水浓度增高,经过对中的氨量,以减轻一、二段蒸发系统气相尿素夹带。可能操作泄漏的部位检查后,排除了阀门内漏造成氨水4结束语槽氨水浓度升高的因素,同时正常操作中甲铵液的异常中石化安庆分公司尿素装置受新增水解、气提单元排放也是极少的。和废水回收系统的影响,以及原料供给的不稳定性,装在上述的6种影响因素中,开停车次数频繁,导致置的水平衡较原设计发生了很大的变化,氨水系统也是带入系统的水量增多以及系统转化率低是导致废水处如此,废水回收系统的负荷压力很大,操作控制难度加理系统负荷重的主要原因。此二种状况在现阶段还不能大。笔者认为,开停车次数频繁和系统转化率低是导致根本消除,因此还需要摸索经验,找到一个较为合适的废水处理系统负荷重的主要原因。在现状况下,控制和办法来优化生产。降低解吸塔进料浓度,局部优化解吸水解系统工况,对3方法探讨缓解废水处理系统的负荷重有很重要的意义。口