- 276.05 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

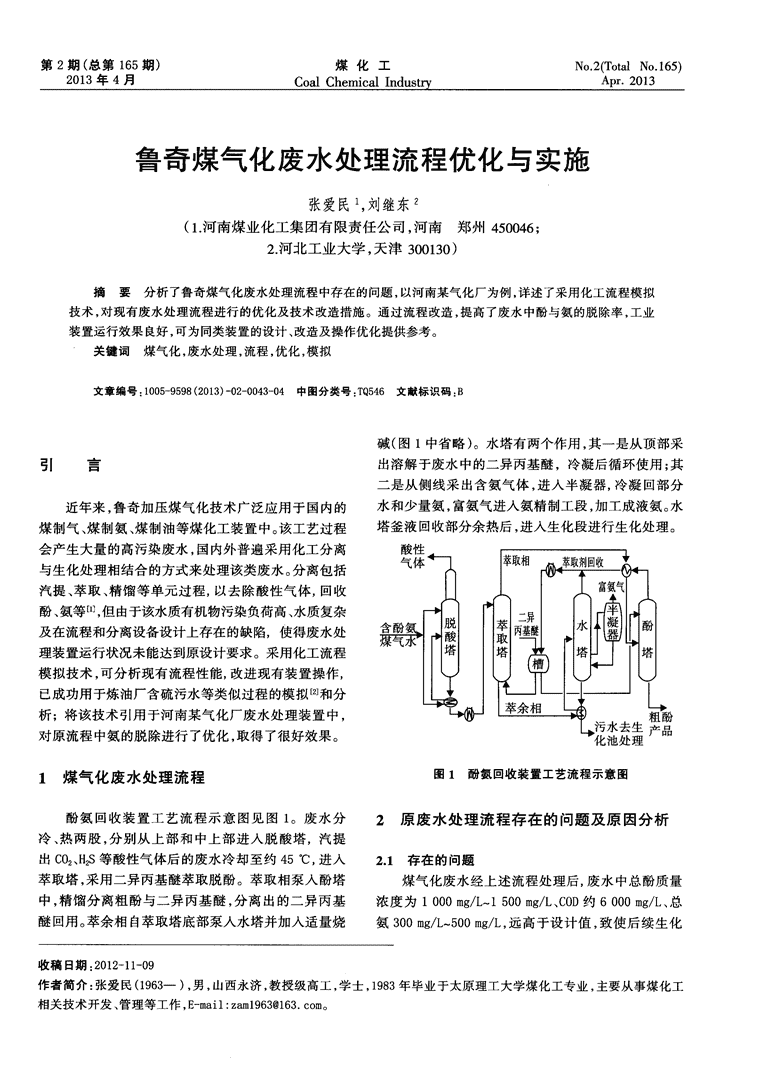

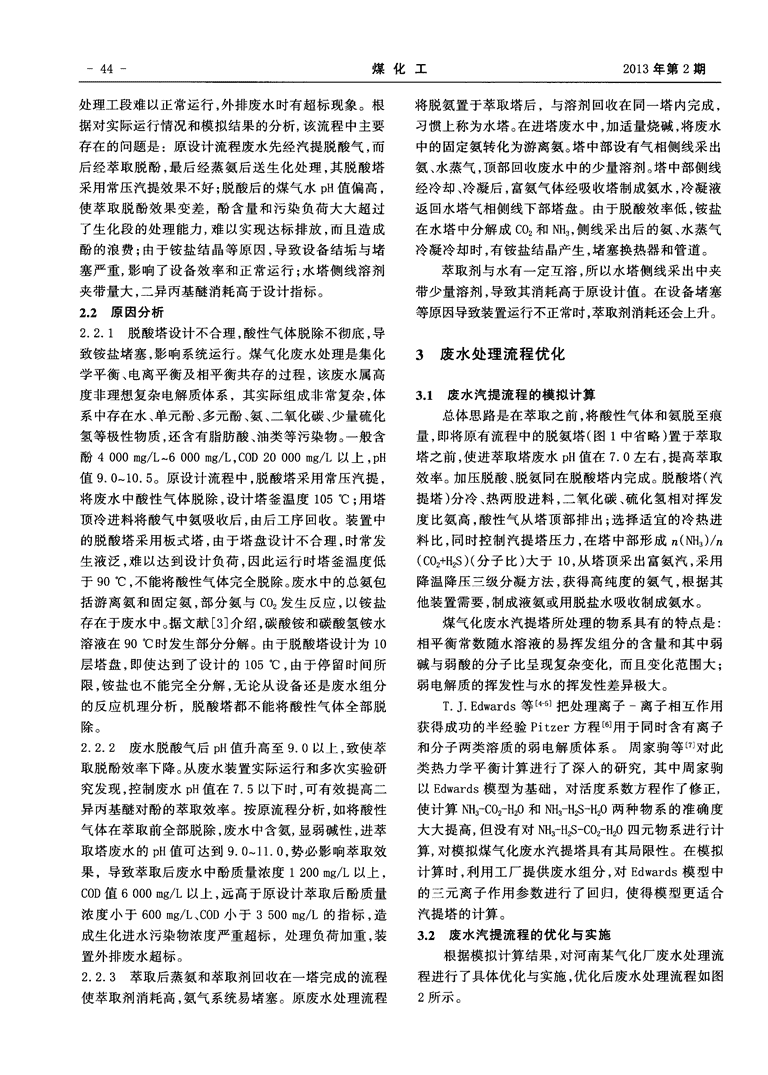

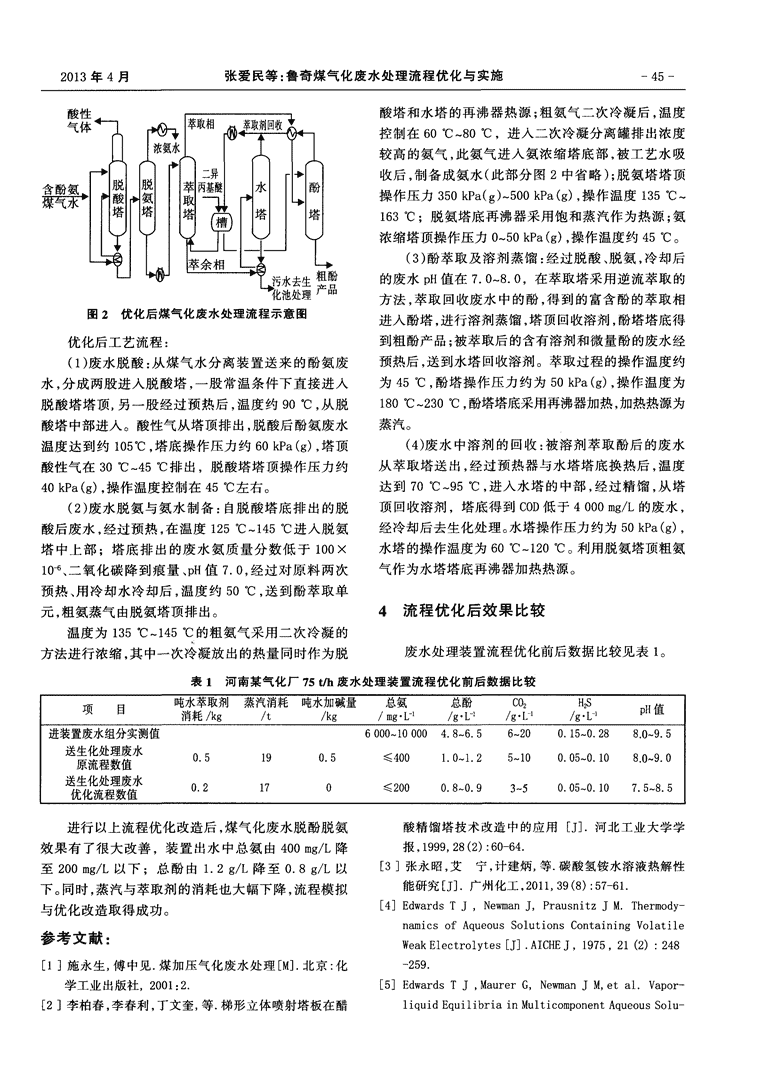

第2期(总第165期)煤化工No.2(TotalNo.165)2013年4月CoalChemicalIndustryApr.2013鲁奇煤气化废水处理流程优化与实施张爱民,刘继东z(1.河南煤业化工集团有限责任公司,河南郑州450046;2.河北工业大学,天津300130)摘要分析了鲁奇煤气化废水处理流程中存在的问题,以河南某气化厂为例,详述了采用化工流程模拟技术,对现有废水处理流程进行的优化及技术改造措施。通过流程改造,提高了废水中酚与氨的脱除率,工业装置运行效果良好,可为同类装置的设计、改造及操作优化提供参考。关键词煤气化,废水处理,流程,优化,模拟文章编号:1005—9598(2013)一02—0043—04中图分类号:TQ546文献标识码:B碱(图1中省略)。水塔有两个作用,其一是从顶部采引言出溶解于废水中的二异丙基醚,冷凝后循环使用;其二是从侧线采出含氨气体,进入半凝器,冷凝回部分近年来,鲁奇加压煤气化技术广泛应用于国内的水和少量氨,富氨气进入氨精制工段,加工成液氨。水煤制气、煤制氨、煤制油等煤化工装置中。该工艺过程塔釜液回收部分余热后,进入生化段进行生化处理。会产生大量的高污染废水,国内外普遍采用化工分离与生化处理相结合的方式来处理该类废水。分离包括汽提、萃取、精馏等单元过程,以去除酸性气体,回收酚、氨等Ⅲ,但由于该水质有机物污染负荷高、水质复杂及在流程和分离设备设计上存在的缺陷,使得废水处理装置运行状况未能达到原设计要求。采用化工流程模拟技术,可分析现有流程性能,改进现有装置操作,已成功用于炼油厂含硫污水等类似过程的模拟『2和分析;将该技术引用于河南某气化厂废水处理装置中,对原流程中氨的脱除进行了优化,取得了很好效果。1煤气化废水处理流程图1酚氨回收装置工艺流程示意图酚氨回收装置工艺流程示意图见图1。废水分2原废水处理流程存在的问题及原因分析冷、热两股,分别从上部和中上部进入脱酸塔,汽提出c0。、H。s等酸性气体后的废水冷却至约45℃,进入2.1存在的问题萃取塔,采用二异丙基醚萃取脱酚。萃取相泵入酚塔煤气化废水经上述流程处理后,废水中总酚质量中,精馏分离粗酚与二异丙基醚,分离出的二异丙基浓度为1000mg/L~1500mg/L、COD约6000mg/L、总醚回用。萃余相自萃取塔底部泵入水塔并加入适量烧氨300mg/L~500mg/L,远高于设计值,致使后续生化收稿日期:2012—1卜O9作者简介:张爱民(1963一),男,山西永济,教授级高工,学士,1983年毕业于太原理工大学煤化工专业,主要从事煤化工相关技术开发、管理等工作,E-mai1:zam1963@163.tom。n44煤化工2013年第2期处理工段难以正常运行,外排废水时有超标现象。根将脱氨置于萃取塔后,与溶剂回收在同一塔内完成,据对实际运行情况和模拟结果的分析,该流程中主要习惯上称为水塔。在进塔废水中,加适量烧碱,将废水存在的问题是:原设计流程废水先经汽提脱酸气,而中的固定氨转化为游离氨。塔中部设有气相侧线采出后经萃取脱酚,最后经蒸氨后送生化处理,其脱酸塔氨、水蒸气,顶部回收废水中的少量溶剂。塔中部侧线采用常压汽提效果不好;脱酸后的煤气水pH值偏高,经冷却、冷凝后,富氨气体经吸收塔制成氨水,冷凝液使萃取脱酚效果变差,酚含量和污染负荷大大超过返回水塔气相侧线下部塔盘。由于脱酸效率低,铵盐了生化段的处理能力,难以实现达标排放,而且造成在水塔中分解成c0和N}{。,侧线采出后的氨、水蒸气酚的浪费;由于铵盐结晶等原因,导致设备结垢与堵冷凝冷却时,有铵盐结晶产生,堵塞换热器和管道。塞严重,影响了设备效率和正常运行;水塔侧线溶剂萃取剂与水有一定互溶,所以水塔侧线采出中夹夹带量大,二异丙基醚消耗高于设计指标。带少量溶剂,导致其消耗高于原设计值。在设备堵塞2.2原因分析等原因导致装置运行不正常时,萃取剂消耗还会上升。2.2.1脱酸塔设计不合理,酸性气体脱除不彻底,导致铵盐堵塞,影响系统运行。煤气化废水处理是集化3废水处理流程优化学平衡、电离平衡及相平衡共存的过程,该废水属高度非理想复杂电解质体系,其实际组成非常复杂,体3.1废水汽提流程的模拟计算系中存在水、单元酚、多元酚、氨、二氧化碳、少量硫化总体思路是在萃取之前,将酸性气体和氨脱至痕氢等极性物质,还含有脂肪酸、油类等污染物。一般含量,即将原有流程中的脱氨塔(图1中省略)置于萃取酚4000mg/L~6000mg/L,COD20000mg/L以上,pH塔之前,使进萃取塔废水pH值在7.0左右,提高萃取值9.0~10.5。原设计流程中,脱酸塔采用常压汽提,效率。加压脱酸、脱氨同在脱酸塔内完成。脱酸塔(汽将废水中酸性气体脱除,设计塔釜温度105℃;用塔提塔)分冷、热两股进料,二氧化碳、硫化氢相对挥发顶冷进料将酸气中氨吸收后,由后工序回收。装置中度比氨高,酸性气从塔顶部排出;选择适宜的冷热进的脱酸塔采用板式塔,由于塔盘设计不合理,时常发料比,同时控制汽提塔压力,在塔中部形成n(NH)/几生液泛,难以达到设计负荷,因此运行时塔釜温度低(c0+Hs)(分子比)大于10,从塔顶采出富氨汽,采用于90℃,不能将酸性气体完全脱除。废水中的总氨包降温降压三级分凝方法,获得高纯度的氨气,根据其括游离氨和固定氨,部分氨与c0发生反应,以铵盐他装置需要,制成液氨或用脱盐水吸收制成氨水。存在于废水中。据文献[3]介绍,碳酸铵和碳酸氢铵水煤气化废水汽提塔所处理的物系具有的特点是:溶液在90℃时发生部分分解。由于脱酸塔设计为l0相平衡常数随水溶液的易挥发组分的含量和其中弱层塔盘,即使达到了设计的105℃,由于停留时间所碱与弱酸的分子比呈现复杂变化,而且变化范围大;限,铵盐也不能完全分解,无论从设备还是废水组分弱电解质的挥发性与水的挥发性差异极大。的反应机理分析,脱酸塔都不能将酸性气体全部脱T.J.Edwards等[4-53把处理离子一离子相互作用除。获得成功的半经验Pitzer方程[63用于同时含有离子2.2.2废水脱酸气后pH值升高至9.0以上,致使萃和分子两类溶质的弱电解质体系。周家驹等[73对此取脱酚效率下降。从废水装置实际运行和多次实验研类热力学平衡计算进行了深入的研究,其中周家驹究发现,控制废水pH值在7.5以下时,可有效提高二以Edwards模型为基础,对活度系数方程作了修正,异丙基醚对酚的萃取效率。按原流程分析,如将酸性使计算NHc02-H20和NH3一H2s—H0两种物系的准确度气体在萃取前全部脱除,废水中含氨,显弱碱性,进萃大大提高,但没有对NHHS—C02-H20四元物系进行计取塔废水的pH值可达到9.0~11.0,势必影响萃取效算,对模拟煤气化废水汽提塔具有其局限性。在模拟果,导致萃取后废水中酚质量浓度1200mg/L以上,计算时,利用工厂提供废水组分,对Edwards模型中COD值6000mg/L以上,远高于原设计萃取后酚质量的三元离子作用参数进行了回归,使得模型更适合浓度小于600mg/L、COD小于3500mg/L的指标,造汽提塔的计算。成生化进水污染物浓度严重超标,处理负荷加重,装3.2废水汽提流程的优化与实施置外排废水超标。根据模拟计算结果,对河南某气化厂废水处理流2.2.3萃取后蒸氨和萃取剂回收在一塔完成的流程程进行了具体优化与实施,优化后废水处理流程如图使萃取剂消耗高,氨气系统易堵塞。原废水处理流程2所示。n2013年4月张爱民等:鲁奇煤气化废水处理流程优化与实施一45一酸塔和水塔的再沸器热源;粗氨气二次冷凝后,温度控制在60℃~80℃,进入二次冷凝分离罐排出浓度较高的氨气,此氨气进入氨浓缩塔底部,被工艺水吸收后,制备成氨水(此部分图2中省略);脱氨塔塔顶操作压力350kPa(g)~500kPa(g),操作温度135℃~163℃;脱氨塔底再沸器采用饱和蒸汽作为热源;氨浓缩塔顶操作压力0~50kPa(g),操作温度约45℃。(3)酚萃取及溶剂蒸馏:经过脱酸、脱氨,冷却后的废水pH值在7.0~8.0,在萃取塔采用逆流萃取的方法,萃取回收废水中的酚,得到的富含酚的萃取相图2优化后煤气化废水处理流程示意图进入酚塔,进行溶剂蒸馏,塔顶回收溶剂,酚塔塔底得优化后工艺流程:到粗酚产品;被萃取后的含有溶剂和微量酚的废水经(1)废水脱酸:从煤气水分离装置送来的酚氨废预热后,送到水塔回收溶剂。萃取过程的操作温度约水,分成两股进入脱酸塔,一股常温条件下直接进入为45℃,酚塔操作压力约为50kPa(g),操作温度为脱酸塔塔顶,另一股经过预热后,温度约90℃,从脱180℃~230oC,酚塔塔底采用再沸器加热,加热热源为酸塔中部进入。酸性气从塔顶排出,脱酸后酚氨废水蒸汽。温度达到约105℃,塔底操作压力约60kPa(g),塔顶(4)废水中溶剂的回收:被溶剂萃取酚后的废水酸性气在30℃~45℃排出,脱酸塔塔顶操作压力约从萃取塔送出,经过预热器与水塔塔底换热后,温度40kPa(g),操作温度控制在45℃左右。达到70℃~95℃,进入水塔的中部,经过精馏,从塔(2)废水脱氨与氨水制备:自脱酸塔底排出的脱顶回收溶剂,塔底得到COD低于4000mg/L的废水,酸后废水,经过预热,在温度125℃~145℃进入脱氨经冷却后去生化处理。水塔操作压力约为50kPa(g),塔中上部;塔底排出的废水氨质量分数低于100×水塔的操作温度为60℃~120℃。利用脱氨塔顶粗氨10、二氧化碳降到痕量、pH值7.0,经过对原料两次气作为水塔塔底再沸器加热热源。预热、用冷却水冷却后,温度约5O℃,送到酚萃取单元,粗氨蒸气由脱氨塔顶排出。4流程优化后效果比较温度为135℃~145℃的粗氨气采用二次冷凝的方法进行浓缩,其中一次冷凝放出的热量同时作为脱废水处理装置流程优化前后数据比较见表1。表1河南某气化厂75t/h废水处理装置流程优化前后数据比较项目/取剂蒸汽消耗吨水加碱量总口消耗kg/t/kg/mg蓦·L-1/g·L-1/g·L一/g·L一p”n值凰进装置废水组分实测值6000100004.8-6.56-200.15~0.288.09.5送篆箬曩霍水o.s。o.s≤oo.o.zsoo.os~o.os.o。.o{;o.z。≤zoo0.8-0.9s~sO.05-0.o7.5-8.5进行以上流程优化改造后,煤气化废水脱酚脱氨酸精馏塔技术改造中的应用[J].河北工业大学学效果有了很大改善,装置出水中总氨由400mg/L降报,1999,28(2):60—64.至200mg/L以下;总酚由1.2g/L降至0.8g/L以[3]张永昭,艾宁,计建炳,等.碳酸氢铵水溶液热解性下。同时,蒸汽与萃取剂的消耗也大幅下降,流程模拟能研究[J].广州化工,2011,39(8):57—61.[4]EdwardsTJ,NewmanJ,PrausnitzJM.Thermody—与优化改造取得成功。namicsofAqueousSolutionsContainingVolatile参考文献:WeakElectrolytes[J].AICHEJ,1975,21(2):248[1]施永生,傅中见.煤加压气化废水处理[M].北京:化—259.学工业出版社,2001:2.[5]EdwardsTJ,MaurerG,NewmanJM,eta1.Vapor—[2]李柏春,李春利,丁文奎,等.梯形立体喷射塔板在醋liquidEquilibriainMulticomponentAqueousSolu—n46煤化工2013年第2期tionsofVelarileWeakElectrolytes[J].AICHElent[J].JPhysicalChem,1973,77(19):2300—J,1978,24(6):966—976.2308.[6]PitzerKS,MayorgaG.ThermodynamicsofElec—[7]周家驹,许志宏.挥发性弱电解质水溶液三元系的汽trolytesIIActivityandOsmoticCoefficientsfor液平衡——NHH2S—H20,NHz-CO2-H20,NH3-SO2-H20体StrongElectrolyteswithOneorbothIonsUniva—系[J].化工学报,1983(3):234—244.OptimizationandImplementationoftheWastewaterTreatmentProcessfortheLurgiCoalGasificationSystemZhangAiminandLiuJidong2(1.HenanCoalandChemicalIndustryGroupCo.,Ltd.,ZhengzhouHenan450046,China;2.HebeiUniversityofTechnology,Tianjin300130,China)AbstractTheexistingproblemsintheLurgiCoalgasificationwastewatertreatmentprocesswereintroduced,alsointroducedwastheanalogcalculationofthewastewaterstrippingprocess.TheoptimizationandtechnicalrevampingoftheexistingprocessinacoalgasificationplantinHenanProvincewereexpatiatedontheabovementionedbasis.There—vampedprocesshelpedraisetheremovalrateofthephenolandammoniacontentsthatwereleftinthewastewater,andnowtherevampedcommercialplantisunderidealoperation.Thisexamplecanbeusedasareferencefortheoptimizationofthedesignandoperationofsimilarplants.Keywordscoalgasification,wastewatertreatment,process,optimization.S.皂I.L.L.喜.S屯..善.善...止.屯.S屯.喜.....S止.S.S煤化工产业动态:标题新闻●2012年,我国炼焦行业亏损面高达42.5%。●2013年2月22日,国家能源局发布《煤层气产业政策》,明确了当前和今后一个时期煤层气产业发展的政策导向。●2013年3月15日,欧盟委员会发布公告称,自2013年3月19日起正式取消对原产于中国的焦炭的反倾销措施。●2013年3月14日,美国哈斯科集团与河北钢铁集团唐钢集团在北京签约,双方决定就转炉煤气资源再利用展开合作,共同建设转炉煤气制乙醇项目。●2013年3月18日,大商所发布《关于焦煤期货合约上市交易有关事项的通知》,焦煤期货合约自2013年3月22日(星期五)起上市交易。●河南省政府日前公布了2013年度全省百强企业和百高企业名单,河南煤化集团公司蝉联2013年度河南省百强企业第一名。●国家能源局、国家煤矿安全监察局日前发出通知,要求做好2013年煤炭行业淘汰落后产能工作,并列出了2013年煤炭行业淘汰落后产能计划,即全国淘汰煤矿数量1256处,淘汰落后产能6418万t。●环保部2013年3月发布《合成氨工业污染防治技术政策》(征求意见稿),提出了合成氨工业污染防治可采取的技术路线和技术方法,包括清洁生产、水污染防治、大气污染防治、固体废物处置和综合利用、鼓励研发的新技术等内容。●2013年4月2Et,中国石化新疆能源化工有限公司揭牌暨基地项目启动仪式在乌鲁木齐举行。公司成立后,将规划建设两座年产1500万t的煤矿和1套80亿m。/a的煤制天然气装置,主产品天然气拟通过配套建设的中石化“新粤浙”输气管道送出。●2013年4月11日,工业和信息化部公布了2013年19个工业行业淘汰落后产能目标。其中电石113.3万/t,焦炭1405万t。●受进口煤低价冲击,大型煤炭企业“被逼降价”。(全国煤化工信息站编辑整理)