- 164.05 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

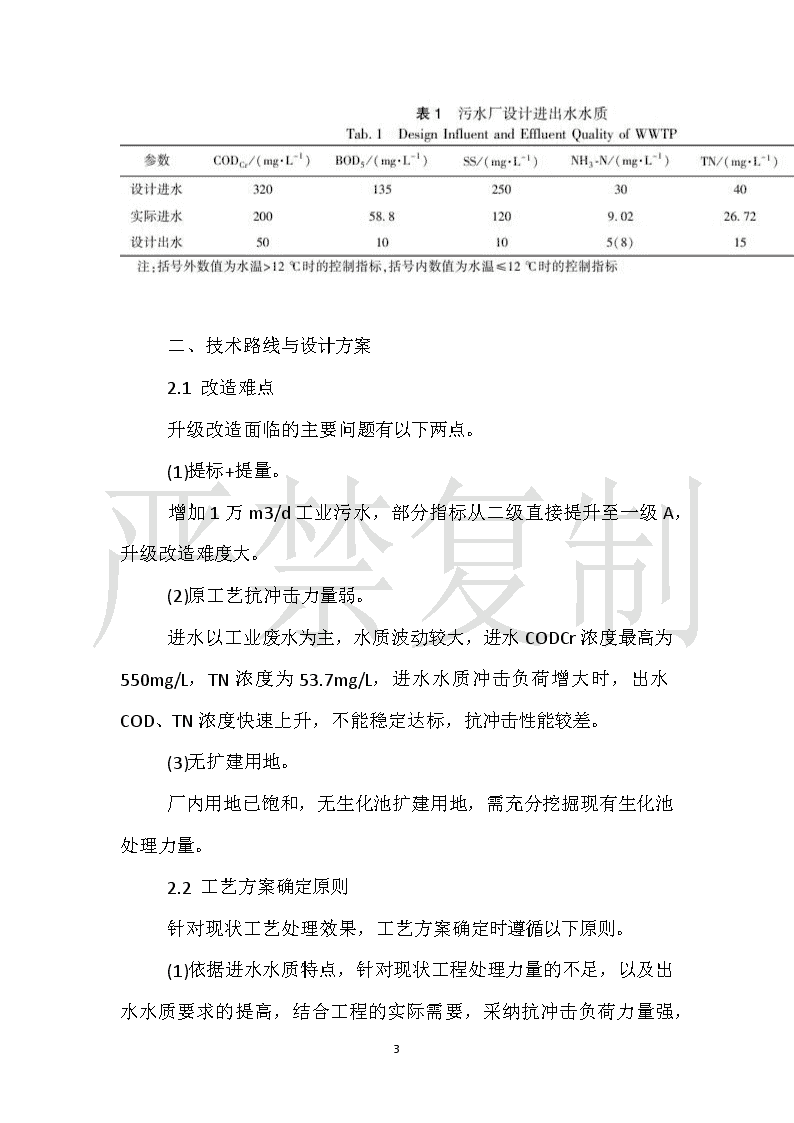

工业废水处理厂提标改造工程设计 随着城区经济和城市建设的进展,对污水厂排放区域水质及其周边环境的影响越来越重视,对污水厂尾水排放标准也提出了更高的要求。与排放标准越来越严格相对应的则是处理水量不断增加,水质也越来越复杂。工业废水中一般存在一些抑制硝化菌生长的物质如游离氨(freeammonia,FA)、锌、铜、铅等重金属及氰化物等,这些抑制性物质严峻影响废水中氨氮的去除。同时,由于其成分复杂、水质水量波动性较大等特点,使用传统的活性污泥工艺很难达到抱负的去除效果。对于排放标准越来越严格的污水厂,需要选择合适的工艺进行升级改造。 移动床生物膜反应器(movingbedbioflimreactor,MBBR)是一种将生物膜法与活性污泥相结合的高效污水处理工艺,具有占地省、生物膜耐受力强、运行效果稳定、抗冲击力量强等特点。目前,国内已对MBBR工艺进行了多项试验性讨论,已胜利应用于生活污水和工业废水的处理,并取得了较好的效果,对于印染废水、含油废水、石化废水等工业废水也有胜利改造的案例。本文以浙江某工业废水污水厂升级改造为例,分析了“MBBR+磁混凝”组合工艺用于工业废水的提标改造过程,为工业废水的提标提量供应了设计和改造思路。 一、项目概况10n 浙江省某污水处理厂,原处理水量为3万m3/d,生化段采纳分点进水AAO工艺,具备脱氮除磷力量,尾水通过加氯消毒后排放,剩余污泥经脱水后统一运送至电厂干化焚烧。原出水COD、SS执行《城镇污水处理厂污染物排放标准》(GB18918—2002)二级标准,NH3-N、TN和TP执行一级B标准。近年来,随着城区经济和城市建设进展的加快,对于水质水量都有了更高的要求,故亟需在原污水厂基础上进行提标提量升级改造,改造后污水厂处理量由3万m3/d提升至4万m3/d,出水水质全部达到一级A标准。 该污水厂服务范围内有大量工业企业,企业采纳“企业预处理+纳管集中处理排放”为主的工业废水治理模式,其生产废水经过各自预处理后排入污水处理厂进行终端处理。升级改造前实际处理量约为2.8万m3/d,其中70%为工业废水。工业废水的种类主要有印染废水、纺织废水、化工废水等,印染纺织废水水量约为1.2万m3/d,CODCr浓度为600~1200mg/L,SS浓度约为600mg/L,色度为400倍,化工废水水量约为0.8万m3/d,CODCr浓度约为15000mg/L,经预处理后达到150mg/L,生活污水水量约为0.5~0.8万m3/d。污水中COD、SS含量较高,NH3-N、TN和TP含量较低。 改造后新增部分工业预处理废水,废水来源为污水厂服务范围内的两家纺织厂和两家印染厂,纺织废水水量约为5700m3/d,印染废水水量约为2700m3/d,新增工业废水经集中预处理后排入污水厂,预处理后出水水质和污水厂原进水水质相当。 升级改造设计进出水水质如表1所示。10n 二、技术路线与设计方案 2.1改造难点 升级改造面临的主要问题有以下两点。 (1)提标+提量。 增加1万m3/d工业污水,部分指标从二级直接提升至一级A,升级改造难度大。 (2)原工艺抗冲击力量弱。 进水以工业废水为主,水质波动较大,进水CODCr浓度最高为550mg/L,TN浓度为53.7mg/L,进水水质冲击负荷增大时,出水COD、TN浓度快速上升,不能稳定达标,抗冲击性能较差。 (3)无扩建用地。 厂内用地已饱和,无生化池扩建用地,需充分挖掘现有生化池处理力量。 2.2工艺方案确定原则 针对现状工艺处理效果,工艺方案确定时遵循以下原则。10n (1)依据进水水质特点,针对现状工程处理力量的不足,以及出水水质要求的提高,结合工程的实际需要,采纳抗冲击负荷力量强,且具有强化脱氮除磷效果的生化处理工艺,提高水质达标的稳定性和牢靠性。 (2)结合厂区用地特点,深度处理采纳技术先进、效果牢靠、占地较省的处理工艺,保证出水经深度处理后达标排放。 (3)全厂污水、污泥处理工艺力求技术成熟先进、稳定牢靠、操作、管理便利、节约投资、运营成本低。 2.3工艺方案确认10n 本次污水厂升级改造工程分析设计进、出水水质指标以及现状污水厂进、出水水质指标,污水厂实际进水水质浓度偏低,但是水质波动较大,活性污泥处理工艺抗冲击性能弱。由于排放标准的提高,现状处理工艺已不能稳定达标,而单纯依靠增加深度处理工艺去除现状二级出水污染物的成本较高。因此,将现状二级处理中AAO工艺嵌入MBBR调整为AAO-MBBR工艺。向生化池投加悬浮载体,载体上丰富的生物菌群类型增加了对难降解有机物的处理性能,生物膜的污泥龄长,相宜硝化菌的生长,硝化菌含量高,NH3-N去除效果显著。污水厂工业废水占比高,且以纺织印染废水为主,处理难度大,二级处理出水除NH3-N和TN外,仍难稳定达到一级A标准,出水中的COD、TP需进一步进行深度处理。考虑到厂里用地紧急、水质复杂,以及脱氮除磷方面的综合考虑,选择磁混凝作为深度处理工艺。磁混凝适用于进水水质复杂、脱氮除磷要求高、用地紧急的污水厂项目,通过向反应器内投加磁粉强化混凝及絮凝效果,可以进一步降低出水不溶性COD及TP水平。经过论证后,确定本次提标工程的技术路线为“AAO-MBBR+磁混凝+紫外线/次氯酸钠消毒”。 (1)生化池改造方案 生化段原有厌氧区和缺氧区保持不变,好氧区呈S型分布的3个廊道中,在前两个廊道投加悬浮载体,填充率为11%,为防止悬浮载体在好氧池末端积累,在每个廊道末尾设置拦截筛网,对悬浮载体进行持留,悬浮载体型号为SPR-Ⅱ型,直径为(25±0.5)mm,高为(10±1)mm,挂膜后比重与水接近,有效比表面积大于620m2/m3,符合《水处理用高密度聚乙烯悬浮载体》(CJ/T461—2014)行业标准,好氧MBBR区域采纳微动力混合池型,通过在生化池底部合理布置曝气管、设置进水渠降低断面流速的手段,在无需推流器的状况下,实现悬浮载体在好氧区内的匀称流化。该池型具有水力条件好、无水力死角等优势。采纳微动力混合池型可节约6台专用推流器,以及每年30万元的电费,大大降低了投资和运行费用。实行逐池改造的方式,不影响污水厂的正常运行,实现了原池改造。 (2)增设磁混凝澄清池,进一步去除污水中的不溶性COD、TP10n 磁混凝澄清池尺寸为32.9m×12.3m,占地约为400m2,共分为2座,总停留时间约40min。二沉池出水经提升后进入磁混凝澄清池,依次投加混凝剂PAC、磁粉和助凝剂PAM,PAC投加量为55mg/L,PAM投加量为1.33mg/L,磁粉投加量为2.5mg/L。反应生成比重较大的含磁粉絮体颗粒,然后进入磁分别池,通过磁辊进行泥水分别,经磁辊吸附的含磁污泥经高剪切机,实现磁粉和污泥的分别,并进入磁鼓进行磁粉回收,回收的磁粉再回流至絮凝池前连续参加反应,剩余污泥则进入后续污泥处理系统。 (3)现状二氧化氯消毒更改为“紫外线消毒+次氯酸钠消毒” 由于现状厂区构筑物布置紧凑,增设深度处理工艺后需增加深度处理构筑物。为保证工艺流程的顺畅,本次设计将二氧化氯消毒池拆除调整为次氯酸钠加药间,在消毒池位置设置紫外线消毒渠,同时依据实际出水状况补加次氯酸钠消毒,次氯酸钠投加量为25mg/L。 改造后工艺流程如图1所示。 三、改造后运行效果分析 本次升级改造工程于2018年8月中旬完成,水量达到设计值4万m3/d条件下,所投加的悬浮载体完成挂膜。分析2019年1月1日—2019年6月25日共计176d的进出水水质数据(包含整个冬季运行阶段),结果如表2所示。10n 使用MBBR工艺改造后,强化了原池处理力量。NH3-N处理负荷力从0.029kgNH3/(m3—8226;d)增加至0.036kgNH3/(m3—8226;d),增大了24%。MBBR工艺属长泥龄,有利于硝化菌群富集,且通过水力剪切的作用,保障悬浮载体上的硝化菌始终处于较高的活性。生化池出水TP浓度为(0.35±0.083)mg/L,已经达到一级A标准,通过磁混凝工艺进一步保障了TP的达标。 沿程分析发觉,好氧MBBR区发生了明显的同步硝化反硝化(simultaneousnitrificationanddenitrification,SND)现象,TN去除率为22.44%,TN去除贡献率达到35.01%。生物膜上典型的缺/好氧微环境,以及对功能微生物的富集作用,促进了同步硝化反硝化作用的进行,使得在好氧区仍有TN的进一步去除,也大大降低了碳源的投加费用,故对于进水基质浓度不高的污水厂,甚至可完全节省外投碳源,使得MBBR除了在池容做到深度挖潜外,真正实现了基质利用上的深度挖潜,应用前景宽阔。对众多使用MBBR的污水厂进行调研,发觉在好氧填料区均存在显著的SND现象,TN去除量在3~8mg/L,且基质浓度较高的污水厂,SND效果更佳显著。10n 四、改造前后经济指标分析 该工程总投资为9747万元,其中工程费用为7659万元。如表3所示,改造前吨水处理费用为0.491元/m3,改造后吨水处理费用为0.584元/m3,与改造前相比,增加了0.093元/m3。改造后混凝剂投加量削减,但是增加了磁粉的消耗,故总的吨水药剂投加费用基本不变,均为0.10~0.11元/m3,改造前污泥处理量均值为20t/d,污泥处理成本为272元/t,改造后污泥处理量为25t/d,处理成本为303元/t,吨水污泥处理费用由0.173元/m3增加至0.202元/m3,改造前吨水电费为0.214元/m3,改造后增加至0.282元/m3,其缘由为磁混凝工艺的增加使得吨水电耗有所提高。 改造前出水水质执行二级标准,运行平均能耗为0.279kW—8226;h/m3,改造后出水水质执行一级A标准,运行平均能耗为0.322kW—8226;h/m3,与改造前相比,增加了0.043kW—8226;h/m3。由于改造后新增4台二次提升泵且磁混凝池也需搅拌,该部分增加电耗为0.053kW—8226;h/m3,生化池能耗变化不大且出水水质得到了提高。10n 五、MBBR微生物分析 为进一步探究悬浮载体的作用,对该污水厂投加的悬浮载体和活性污泥进行了高通量测序分析,结果如图2所示。 图2中MBBR-1和MBBR-2为生化池不同区域的悬浮载体,污泥为生化池活性污泥。各部分的主要菌种及相对丰度如表4所示。10n 系统中的优势硝化菌群为Nitrospira(Comammox),其在悬浮载体中的相对丰度分别为3.90%、7.33%,在污泥中相对丰度为0.75%。对悬浮载体生物膜和好氧污泥进行MLVSS测定,由表5核算得出,系统中69.8%的硝化菌来自悬浮载体,30.2%来源于污泥,表明在硝化过程中,悬浮载体起到了重要的作用。 此外,在悬浮载体中也检测出反硝化菌,如Ferruginibacter、Hyphomicrobium等,反硝化菌在悬浮载体和污泥中的相对丰度分别为4.05%、2.31%和3.65%。在MBBR-2区的悬浮载体上发觉了大量Acinetobacter,相对丰度为27.18%,该菌种属于不动杆菌,也具有反硝化作用。反硝化菌群在填料上存在,从微观上供应了好氧区填料上发生SND的证据。 六、结论 使用“MBBR+磁混凝”工艺对工业废水进行原池提标提量升级改造,充分利用了现有空地,投资运行成本低,改造周期短,运行高效稳定。改造后水量增加至4万m3/d,出水COD、NH3-N、TP、TN均值分别为(30.52±5.73)、(0.90±0.92)、(0.09±0.075)、(8.26±2.55)mg/L,稳定达到一级A标准。改造前后生化池能耗不变,处理负荷提升,且抗冲击性能更好,吨水处理费用由0.491元/m3增加至0.584元/m3,适用于工业废水提标提量升级改造。(10