- 144.68 KB

- 2022-04-26 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

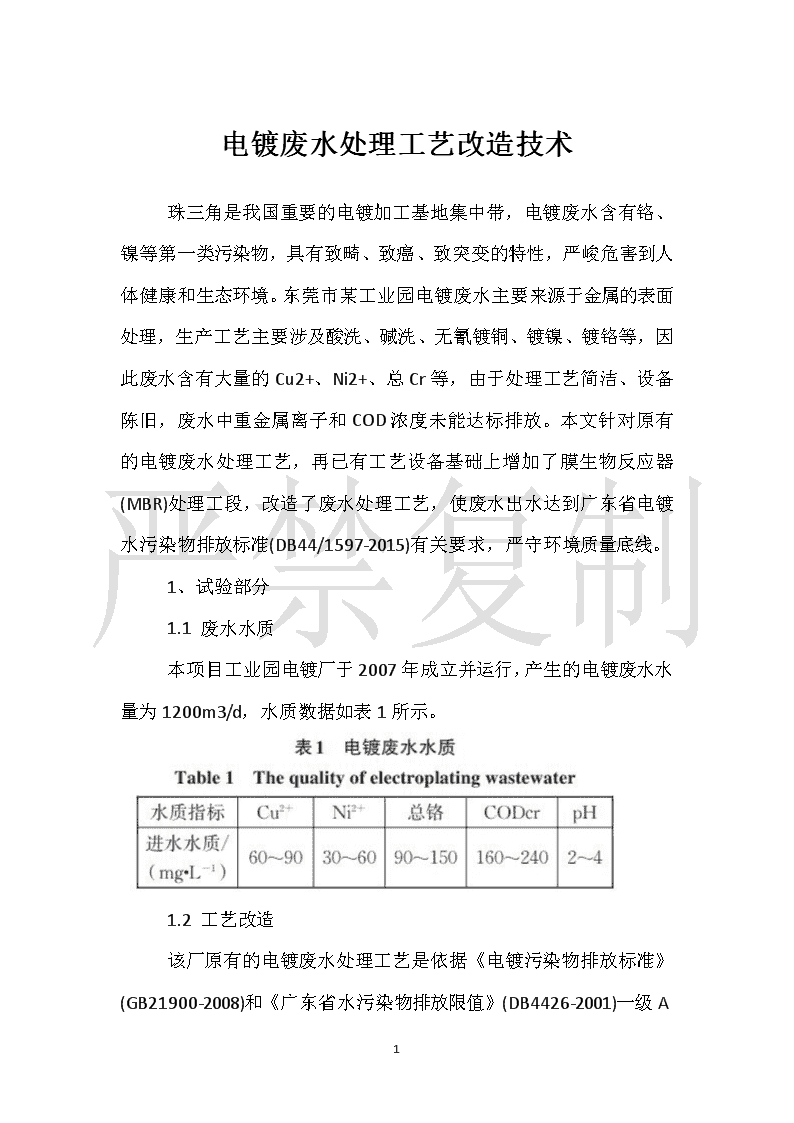

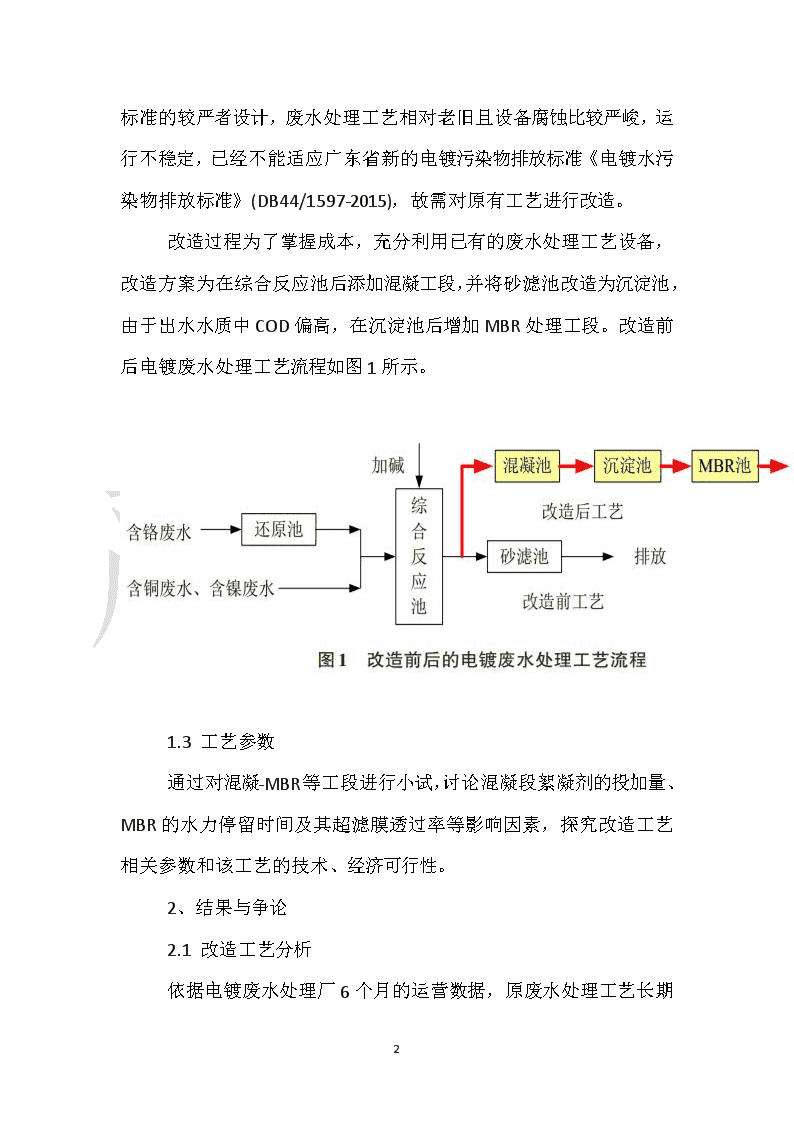

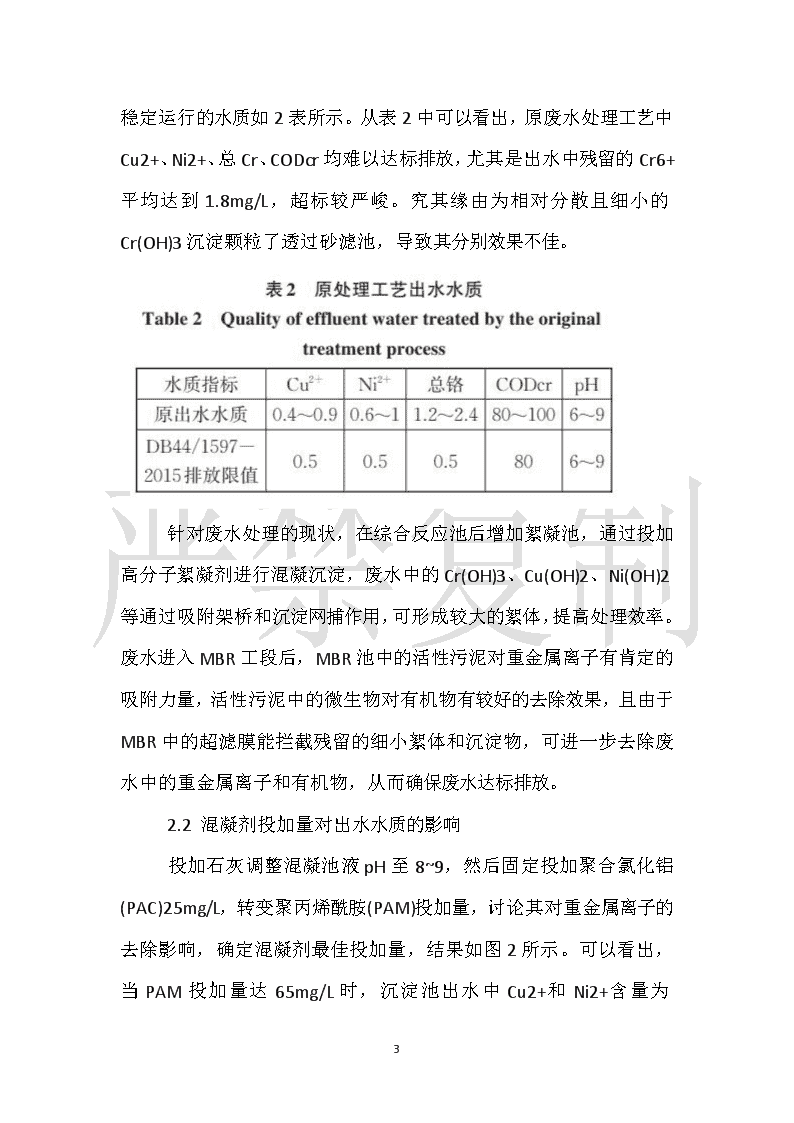

电镀废水处理工艺改造技术 珠三角是我国重要的电镀加工基地集中带,电镀废水含有铬、镍等第一类污染物,具有致畸、致癌、致突变的特性,严峻危害到人体健康和生态环境。东莞市某工业园电镀废水主要来源于金属的表面处理,生产工艺主要涉及酸洗、碱洗、无氰镀铜、镀镍、镀铬等,因此废水含有大量的Cu2+、Ni2+、总Cr等,由于处理工艺简洁、设备陈旧,废水中重金属离子和COD浓度未能达标排放。本文针对原有的电镀废水处理工艺,再已有工艺设备基础上增加了膜生物反应器(MBR)处理工段,改造了废水处理工艺,使废水出水达到广东省电镀水污染物排放标准(DB44/1597-2015)有关要求,严守环境质量底线。 1、试验部分 1.1废水水质 本项目工业园电镀厂于2007年成立并运行,产生的电镀废水水量为1200m3/d,水质数据如表1所示。 1.2工艺改造8n 该厂原有的电镀废水处理工艺是依据《电镀污染物排放标准》(GB21900-2008)和《广东省水污染物排放限值》(DB4426-2001)一级A标准的较严者设计,废水处理工艺相对老旧且设备腐蚀比较严峻,运行不稳定,已经不能适应广东省新的电镀污染物排放标准《电镀水污染物排放标准》(DB44/1597-2015),故需对原有工艺进行改造。 改造过程为了掌握成本,充分利用已有的废水处理工艺设备,改造方案为在综合反应池后添加混凝工段,并将砂滤池改造为沉淀池,由于出水水质中COD偏高,在沉淀池后增加MBR处理工段。改造前后电镀废水处理工艺流程如图1所示。 1.3工艺参数 通过对混凝-MBR等工段进行小试,讨论混凝段絮凝剂的投加量、MBR的水力停留时间及其超滤膜透过率等影响因素,探究改造工艺相关参数和该工艺的技术、经济可行性。 2、结果与争论 2.1改造工艺分析8n 依据电镀废水处理厂6个月的运营数据,原废水处理工艺长期稳定运行的水质如2表所示。从表2中可以看出,原废水处理工艺中Cu2+、Ni2+、总Cr、CODcr均难以达标排放,尤其是出水中残留的Cr6+平均达到1.8mg/L,超标较严峻。究其缘由为相对分散且细小的Cr(OH)3沉淀颗粒了透过砂滤池,导致其分别效果不佳。 针对废水处理的现状,在综合反应池后增加絮凝池,通过投加高分子絮凝剂进行混凝沉淀,废水中的Cr(OH)3、Cu(OH)2、Ni(OH)2等通过吸附架桥和沉淀网捕作用,可形成较大的絮体,提高处理效率。废水进入MBR工段后,MBR池中的活性污泥对重金属离子有肯定的吸附力量,活性污泥中的微生物对有机物有较好的去除效果,且由于MBR中的超滤膜能拦截残留的细小絮体和沉淀物,可进一步去除废水中的重金属离子和有机物,从而确保废水达标排放。 2.2混凝剂投加量对出水水质的影响8n 投加石灰调整混凝池液pH至8~9,然后固定投加聚合氯化铝(PAC)25mg/L,转变聚丙烯酰胺(PAM)投加量,讨论其对重金属离子的去除影响,确定混凝剂最佳投加量,结果如图2所示。可以看出,当PAM投加量达65mg/L时,沉淀池出水中Cu2+和Ni2+含量为0.48mg/L和0.42mg/L,已能满意广东省地方标准《电镀水污染物排放标准》(DB44/1597-2015)中有关的浓度排放限值,而总Cr浓度为0.81mg/L,还不能达标排放。主要缘由是高分子混凝剂PAC和PAM对Cu2+和Ni2+形成的絮体状沉淀物具备吸附架桥作用从而可较好的在沉淀池中进行沉淀,因此对镍离子和铜离子有较好的去除效果。总Cr形成的絮状沉淀物既分散又细小,加入絮凝剂后,起到了肯定的去除效果,但出水中总Cr仍旧超标,主要由以难以沉降的细小Cr絮体沉淀物引起,因此需在混凝工段后增加MBR工艺,连续处理该污染物。 2.3MBR水力停留时间对出水水质的影响8n MBR工艺实质上是活性污泥法与膜技术结合的一种废水处理技术,既发挥活性污泥的吸附和降解功能,又利用了膜技术的分别力量。活性污泥处理重金属废水机理较复杂,通常认为活性污泥对重金属的作用包括沉淀、吸附和胞内吸附等。活性污泥的对重金属离子的吸附效果与水力停留时间关系亲密,停留时间越长,活性污泥对重金属离子的吸附效果越好。通过调整废水进水流量,转变废水在MBR中的停留时间,通过测定上清液中重金属离子浓度,讨论废水在MBR工段的最佳停留时间。设定废水停留时间分别为2h、4h、6h、8h、10h和12h,测试结果如图3所示。可以看出,当停留时间为2h,出水中Cu2+浓度为0.48mg/L、Ni2+浓度为0.42mg/L、总Cr浓度0.81mg/L,去除效果有限。当停留时间为6h,出水中Cu2+浓度为0.33mg/L、Ni2+浓度为0.32mg/L、总Cr浓度0.41mg/L,出水中各项重金属离子浓度均符合DB44/1597-2015中的有关限值。进一步延长停留时间,去除效果增加缓慢,但对MBR的建设规模要求更高,会增加投资成本,影响经济性。 2.4MBR超滤膜透过率对出水水质的影响8n MBR中0.05μm厚度的超滤膜能较好的拦截经混凝沉淀后的悬浮絮状颗粒物。电镀废水经综合反应、混凝沉淀后,废水中Ni2+、Cu2+、总Cr等污染物的含量分别为0.33mg/L,0.32mg/L和0.41mg/L。采纳聚酰胺材质的帘式中控纤维超滤膜组件,掌握压力为0.25MPa,调整出水流量使滤液透过率分别为0.3、0.4、0.5、0.6、0.7、0.8、0.9,探究最佳的透过率。不同透过率下的金属离子浓度如图4所示。可以看出,滤液透过率越低则出水水质越好,当透过率为0.7时,Ni2+、Cu2+、总Cr等污染物仍旧有一个较好的去除效果,出水中Ni2+浓度为0.255mg/L、Cu2+浓度为0.27mg/L、总Cr浓度为0.328mg/L,由于浓度积常数的缘由,出水中有游离态的Ni2+、Cu2+存在。8n 超滤膜对细小的重金属沉淀颗粒物有较好的拦截作用,对Ni2+、Cu2+去除率分别为20.31%和19.09%,总Cr也有20%的去除率。当透过率为0.8和0.9时,从试验结果来看其出水水质仍旧较好,但过高的透过率会导致UF膜出现严峻的浓差极化现象,加快膜的老化,加快超滤膜的更换速率,提高废水处理成本。 3、结果对比 本项目属于珠三角现有项目,自2012年9月1日前环境影响评价文件获得批准。通过对工艺改造及其对混凝工段和水力停留时间的讨论,使其出水水质达到广东省地方标准《电镀水污染物排放标准》(DB44/1597-2015)中污染物的排放限值。详细出水水质如表3所示。从表3可看出,该改造工艺的出水水质能较好满意废水排放标准要求,工艺技术可行。 4、经济效益分析8n 该改造工艺运行费用主要包括电费、试剂费、超滤膜更换费用、膜清洗费用等,按单位体积废水处理成本计算其经济性。其中,系统总装机功率600kW,耗电量1496.8kWh/d,单位水量耗电指标1.248kWh/m3,电费单价0.8元/kWh,则电费成本0.9984元/m3。项目人工定员8人,人员月工资为3600元,则人员工资成本0.8元/m3。试剂消耗包括石灰、PAM、PAC、NaClO等,相应费用合计686.06元/d,试剂费成本0.57元/m3。依据现有数据,超滤膜的更换及清洗费用按0.21元/m3计。则可计算电镀废水处理运行成本2.58元/m3。同时考虑节约了砂滤池运行和维护成本0.2元/t,则改造工艺运行总成本增加2.38元/t,该工艺经改造后经济、技术可行。 5、结论 (1)充分利用电镀废水处理厂原有工艺,采纳混凝沉淀-MBR工艺代替沙滤工段,改造后出水满意广东省地方标准《电镀水污染物排放标准》(DB44/1597-2015)中污染物的排放限值,改造工艺从技术角度可行。 (2)对原有工艺进行改造后,废水处理的运营成本为2.58元/t,相较于原工艺增加2.38元/t,技术经济可行性较好。(8