- 48.00 KB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

制冷管道保温质量管理

依据标准:

《建筑工程施工质量验收统一标准》 GB50300-2001

《通风与空调工程施工质量验收规范》 GB50243-2002

1、范围

本工艺标准适用于空调系统中制冷管道的保温工程。

2、施工准备

2.1材料及主要机具:

2.1.1保温材料应符合设计规定并具有制造厂合格证明或检验报告。

2.1.2保温材料有聚氨脂硬质(软质)泡沫塑料管壳、聚苯乙烯硬质(软质)泡沫塑料管壳、岩棉管壳等。以上材质应导热系数小,具有一定的强度能承受来自内侧和外侧的水湿或气体渗透,不含有腐蚀性的物质,不燃或不易燃烧,便于施工。

2.1.3保温材料在贮存、运输、现场保管过程中应不受潮湿及机械损伤。

2.1.4手电钻、刀锯、布剪子、克丝钳、改锥、腻子刀、油刷子、抹子、小桶、弯钩等。

2.2作业条件:

2.2.1难燃材料必须对其耐燃性能验证,合格后方能使用。

2.2.2管道保温层施工必须在系统压力试验检漏合格,防腐处理结束后进行。

2.2.3场地应清洁干净,有良好的照明设施。冬、雨期施工应有防冻防雨雪措施。

2.2.4管道支吊架处的木衬垫缺损或漏装的应补齐。仪表接管部件等均已安装完毕。

2.2.5应有施工员的书面技术、质量、安全交底。保温前应进行隐检。

3、操作工艺

3.1工艺流程:

隐检→一般按绝热层→防潮层→保护层的顺序施工→检验。

3.2绝热层施工方法

3.2.1直管段立管应自下而上顺序进行,水平管应从一侧或弯头的直管段处顺序进行。

3.2.2硬质绝热层管壳,可采用16号~18号镀锌铁丝双股捆扎,捆扎的间距不应大于400mm,并用粘结材料紧密粘贴在管道上。管壳之间的缝隙不应大于2mm并用粘结材料勾缝填满,环缝应错开,错开距离不小于75mm,管壳从缝应设在管道轴线的左右侧,当绝热层大于80mm时,绝热层应分两层铺设,层间应压缝。

3.2.3半硬质及软质绝热制品的绝热层可采用包装钢带,14~16号镀锌钢丝进行捆扎。其捆扎间距,对半硬质绝热制品不应大于300mm;对软质不大于200mm。

3.2.4每块绝热制品的捆扎件,不得少于两道。

3.2.5不得采用螺旋式缠绕捆扎。

3.2.6弯头处应采用定型的弯头管壳或用直管壳加工成虾米腰块,每个弯头应不少于3块,确保管壳与管壁紧密结合,美观平滑。

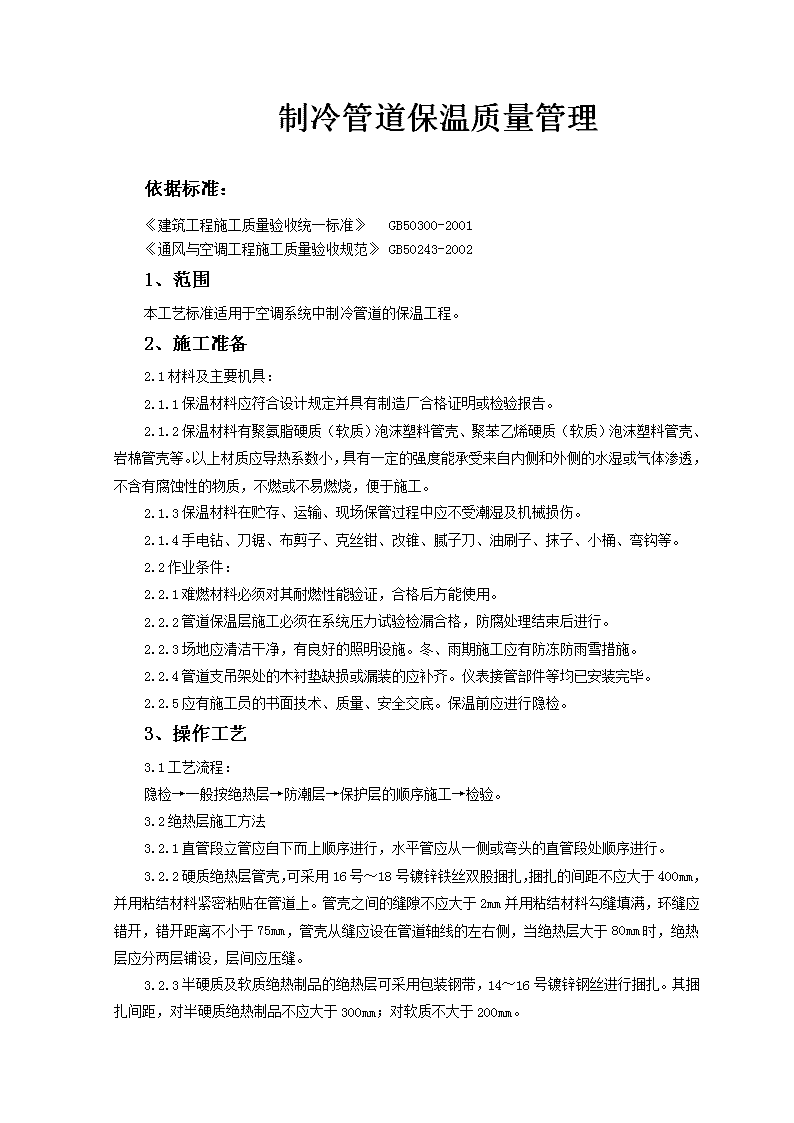

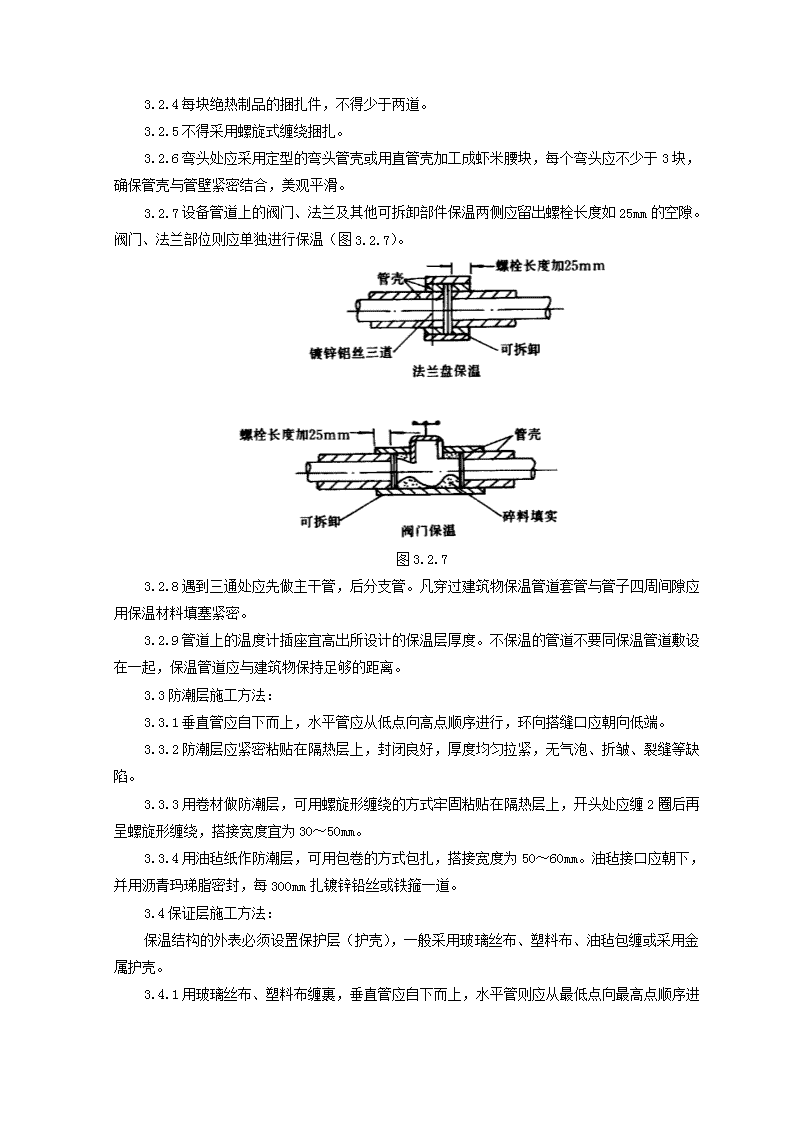

3.2.7设备管道上的阀门、法兰及其他可拆卸部件保温两侧应留出螺栓长度如25mm的空隙。阀门、法兰部位则应单独进行保温(图3.2.7)。

图3.2.7

3.2.8遇到三通处应先做主干管,后分支管。凡穿过建筑物保温管道套管与管子四周间隙应用保温材料填塞紧密。

3.2.9管道上的温度计插座宜高出所设计的保温层厚度。不保温的管道不要同保温管道敷设在一起,保温管道应与建筑物保持足够的距离。

3.3防潮层施工方法:

3.3.1垂直管应自下而上,水平管应从低点向高点顺序进行,环向搭缝口应朝向低端。

3.3.2防潮层应紧密粘贴在隔热层上,封闭良好,厚度均匀拉紧,无气泡、折皱、裂缝等缺陷。

3.3.3用卷材做防潮层,可用螺旋形缠绕的方式牢固粘贴在隔热层上,开头处应缠2圈后再呈螺旋形缠绕,搭接宽度宜为30~50mm。

3.3.4用油毡纸作防潮层,可用包卷的方式包扎,搭接宽度为50~60mm。油毡接口应朝下,并用沥青玛珶脂密封,每300mm扎镀锌铅丝或铁箍一道。

3.4保证层施工方法:

保温结构的外表必须设置保护层(护壳),一般采用玻璃丝布、塑料布、油毡包缠或采用金属护壳。

3.4.1

用玻璃丝布、塑料布缠裹,垂直管应自下而上,水平管则应从最低点向最高点顺序进行。开始应缠裹2圈后再呈螺旋状缠裹,搭接宽度应二分之一布宽、起点和终点应用粘接剂粘接或镀锌铁丝捆扎。

应缠裹严密,搭接宽度均匀一致,无松脱、翻边、皱折和鼓包,表面应平整。

3.4.2玻璃线布刷涂防火涂料或油漆,刷涂前应清除管道上的尘土、油污。油刷上蘸的涂料不宜太多,以防滴落在地上或其他设备上。

3.4.3金属保护层的材料,宜采用镀锌薄钢板或薄铝合金板。当采用普通钢板时,其里外表面必须涂敷防锈涂料。

立管应自下而上,水平管应从管道低点向高处顺序进行,使横向搭接缝口朝顺坡方向。纵向搭接缝应放在管子两侧,缝口朝下。如采用平搭缝,其搭缝宜30~40mm。搭缝处用自攻螺丝或拉拔铆钉,扎带紧固,螺钉间距应不大于200mm。不得有脱壳或凹凸不平现象。有防潮层的保温不得使用自攻螺丝,以免刺破防潮层。保护层端应封闭。

3.5综合性工艺要求:

3.5.1管道穿墙、穿楼板套管处的绝热,应用相近效果的软散材料填实。

3.5.2绝热层采用绝热涂料时,应分层涂抹,厚度均匀,不得有气泡和漏涂,表面固化层应光滑,牢固无缝隙,并且不得影响阀门正常操作。

4、质量标准

4.1一般规定

4.1.1空调工程的制冷系统管道,包括制冷剂和空调水系统绝热工程的施工,应在管路系统强度与严密性检验合格和防腐处理结束后进行。

4.1.2支、吊架的防腐处理应与风管或管道相一致,其明装部分必须涂面漆。

4.1.3油漆施工时,应采取防火、防冻、防雨等措施,并不应在低温或潮湿环境下作业。明装部分的最后一遍色漆,宜在安装完毕后进行。

4.2主控项目

4.2.1风管和管道的绝热,应采用不燃或难燃材料,其材质、密度、规格与厚度应符合设计要求。如采用难燃材料时,应对其难燃性进行检查,合格后方可使用。

检查数量:按批随机抽查1件。

检查方法:观察检查、检查材料合格证,并做点燃试验。

4.2.2防腐涂料和油漆,必须是在有效保质期限内的合格产品。

检查数量:按批检查。

检查方法:观察、检查材料合格证。

4.2.3在下列场合必须使用不燃绝热材料:

1电加热器前后800mm的风管和绝热层;

2穿越防火隔墙两侧2m范围内风管、管道和绝热层。

检查数量:全数检查。

检查方法:观察、检查材料合格证与做点燃试验。

4.2.4输送介质温度低于周围空气露点温度的管道,当采用非闭孔性绝热材料时,隔汽层(防潮层)必须完整,且封闭良好。

检查数量:按数量抽查10%,且不得少于5段。

检查方法:观察检查。

4.3一般项目

4.3.1喷、涂油漆的漆膜,应均匀、无堆积、皱纹、气泡、掺杂、混色与漏涂等缺陷。

检查数量:按面积抽查10%。

检查方法:观察检查。

4.3.2绝热材料层应密实,无裂缝、空隙等缺陷。表面应平整,当采用卷材或板材时,允许偏差为5mm;采用涂抹或其他方式时,允许偏差为10mm。防潮层(包括绝热层的端部)应完整,且封闭良好;其搭接缝应顺水。

检查数量:管道按轴线长度抽查10%;部件、阀门抽查10%,且不得少于2个。

检查方法:观察检查、用钢丝刺入保温层、尺量。

4.3.3绝热涂料作绝热层时,应分层涂抹,厚度均匀,不得有气泡和漏涂等缺陷,表面固化层应光滑,牢固无缝隙。

检查数量:按数量抽查10%。

检查方法:观察检查。

4.3.4当采用玻璃纤维布作绝热保护层时,搭接的宽度应均匀,宜为30~50mm,且松紧适度。

检查数量:按数量抽查10%,且不得少于10m2。

检查方法:尺量、观察检查。

4.3.5管道阀门、过滤器及法兰部位的绝热结构应能单独拆卸。

检查数量:按数量抽查10%,且不得少于5个。

检查方法:观察检查。

4.3.6管道绝热层的施工,应符合下列规定:

1绝热产品的材质和规格,应符合设计要求,管壳的粘贴应牢固、铺设应平整;绑扎应紧密,无滑动、松弛与断裂现象;

2硬质或半硬质绝热管壳的拼接缝隙,保温时不应大于5mm、保冷时不应大于2mm,并用粘结材料勾缝填满;纵缝应错开,外层的水平接缝应设在侧下方。当绝热层的厚度大于100mm时,应分层铺设,层间应压缝;

3硬质或半硬质绝热管壳应用金属丝或难腐织带捆扎,其间距为300~350mm,且每节至少捆扎2道;

4松散或软质绝热材料应按规定的密度压缩其体积,疏密应均匀。毡类材料在管道上包扎时,搭接处不应有空隙。

检查数量:按数量抽查10%,且不得少于10段。

检查方法:尺量、观察检查及查阅施工记录。

4.3.7管道防潮层的施工应符合下列规定:

1防潮层应紧密粘贴在绝热层上,封闭良好,不得有虚粘、气泡、褶皱、裂缝等缺陷;

2立管的防潮层,应由管道的低端向高端敷设,环向搭接的缝口应朝向低端;纵向的搭接缝应位于管道的侧面,并顺水;

3卷材防潮层采用螺旋形缠绕的方式施工时,卷材的搭接宽度宜为30~50mm。

检查数量:按数量抽查10%,且不得少于10m。

检查方法:尺量、观察检查。

4.3.8金属保护壳的施工,应符合下列规定:

1应紧贴绝热层,不得有脱壳、褶皱、强行接口等现象。接口的搭接应顺水,并有凸筋加强,搭接尺寸为20~25mm。采用自攻螺丝固定时,螺钉间距应匀称,并不得刺破防潮层。

2户外金属保护壳的纵、横向接缝,应顺水;其纵向接缝应位于管道的侧面。金属保护壳与外墙面或屋顶的交接处应加设泛水。

检查数量:按数量抽查10%。

检查方法:观察检查。

4.3.9冷热源机房内制冷系统管道的外表面,应做色标。

检查数量:按数量抽查10%。

检查方法:观察检查。

5、成品保护

5.1保温材料应放在干燥处妥善保管,露天堆放应有防潮、防雨、雪措施,防止挤压损伤变形(如矿纤材料)。

5.2施工时要严格遵循先上后下、先里后外的施工原则,以确保施工完的保温层不被损坏。

5.3操作人员在施工中不得脚踏挤压或将工具放在已施工好的绝热层上。

5.4拆移脚手架时不得碰坏保温层由于脚手架或其他因素影响当时不能施工的地方应及时补好,不得遗漏。

5.5当与其他工种交叉作业时要注意共同保护好成品,已装好门窗的场所下班后应关窗锁门。

6、应注意的质量问题

应注意的质量问题及防治措施 表6.1

序号

常产生的质量问题

防治措施

1

2

3

4

5

镀锌铁丝结头松脱

隔热层严密平整不够

管道穿楼板墙处结露

玻璃布、塑料布结头松脱

防火涂料油漆漏刷

严禁螺旋形缠绕

加强责任心按工艺操作

隔热材料填满填实

粘接绑扎应牢固加强检查

加强责任心经常检查

7、质量记录

7.1预检工程检查记录单。

7.2隐蔽工程检查记录。

7.3制冷管道保温质量检验评定表。

8、安全标准

9、环保措施