- 5.08 MB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

深圳复杂地层中盾构近距离下穿运营地铁的施工技术

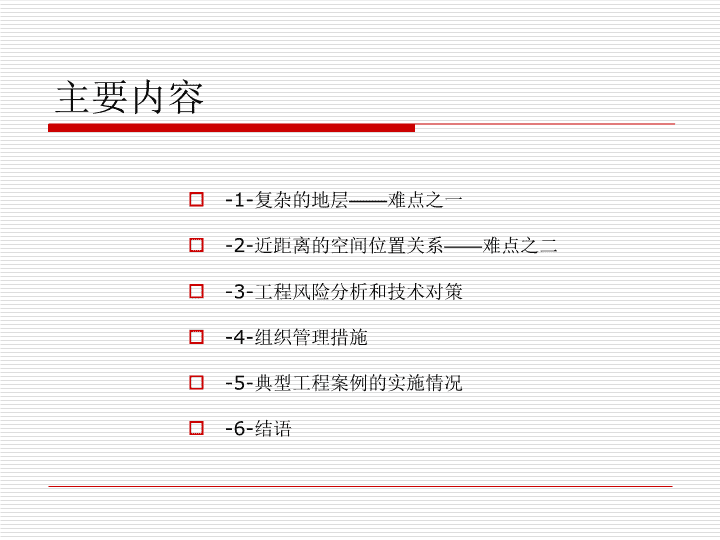

主要内容

-1-

复杂的地层

——

难点之一

-2-

近距离的空间位置关系

——

难点之二

-3-

工程风险分析和技术对策

-4-

组织管理措施

-5-

典型工程案例的实施情况

-6-

结语

1

复杂的地层

——

难点之一

1.1

地铁工程和深圳地区典型地质条件

深圳地铁

1

、

2

、

3

期工程均为浅埋工程。盾构区间隧道埋深一般在

8m-20m

之间。

在这个埋深位置,区间隧道主要穿过地层为残积层和风化岩,以花岗岩为主。

上部残积层主要为砾质黏土和砂质黏土,下部为花岗岩全风化、强风化、中风化和微风化层。

1.2

花岗岩残积层地层特点

1

组分:

花岗岩的主要矿物成分为石英、长石及少量的黑云母、角闪石。

花岗岩残积土中的长石、云母、角闪石已完全风化,唯有石英矿物残留成石英角砾。从残积土的颗粒组成来看,属于由细粒土和粗粒土混杂且缺乏中间颗粒的混合土,兼有砂土和粘性土的性质。从母岩角度来看,中

—

粗粒花岗岩风化而成的残积土多为砾质粘性土,中

—

细粒花岗岩风化成砂质粘性土,粘性土基本为岩脉风化而成。

砾质粘性土颗粒组成见下表

颗粒大小

/mm

>2

2~0.5

0.5~0.25

0.25~0.075

<0.075

重量百分比

范围

20~54

5~21

3~12

2~12

30~56

平均

31

13

6

6

44

从表中可看出,颗粒组成明显具有两头大、中间小的混合土性质。

2

球状风化

花岗岩残积土的不均匀风化包括囊状风化和球状风化,深圳地铁工程中主要表现形式为球状风化,即残积土中存在球状中等风化、微风化岩体。球状风化的成因主要是由于岩石岩性不均匀、抗风化能力差异大,加之断裂构造发育及岩体的次生裂隙导致岩体破碎,抗风化能力减弱,在深程度风化情况下所形成的。一般于地形平缓,风化带厚度较大的地区较发育。风化球一般见于残积土的下部。单个风化球的最大竖向尺寸一般不超过风化带厚度的

1/10

,多呈水平椭球体。

3

物理力学指标

残积土天然含水量

25%-30%

,塑性指数

17

左右,液性指数

0.15-0.2

,;内摩擦角

约

23

度(快剪),粘聚力

c

为

20-25kPa

(快剪);渗透系数

0.5m/d

。

全风化、强风化地层天然含水量

18%-22%

,塑性指数

12-15

左右,液性指数

0.06

,;内摩擦角

约

24-27

度(快剪),粘聚力

c

为

23kPa

(快剪);渗透系数(

1-3

)

m/d

。

1.3

花岗岩岩层

中风化花岗岩单轴抗压强度

15-50MPa

,微风化花岗岩单轴抗压强度在

50MPa

以上,最大强度达

140MPa

。

花岗岩岩面起伏和地层强度多变。规范规定的钻孔间距难以判断其岩面变化规律。

1.4

盾构施工中的难点

1

刀盘结泥饼:残积土中的粘粒在盾构机切削刀具高温作用下会逐渐黏附硬化,形成泥饼包裹刀盘,使得盾构机切能力降低。

工程风险:结泥饼后的刀盘使得盾构机切削能力降低;掘进速度迅速下降。为清除泥饼,只能采用人员进入土仓人工清除。工程风险在于:(

a

)进入土仓人员存在安全风险;(

b

)盾构机长时间停止,花岗岩残积土在卸载和渗透力作用下已发生崩解坍塌,造成超挖,引起盾构隧道上部地层下落或变形过大,从而加大既有隧道的变形。

2

刀具磨损严重:残积土中的砾砂使刀具磨损严重,一般每 环就需换刀一次。

人工进仓更换刀具,工程风险基本同上,主要为:(

a

)进入土仓人员存在安全风险;(

b

)盾构机长时间停止,花岗岩残积土在卸载和渗透力作用下已发生崩解坍塌,造成超挖,引起盾构隧道上部地层下落或变形过大,从而加大既有隧道的变形。

3

球状风化体(孤石):难以勘察清楚,遇到后不易处理;若在下穿过程中,则只能在盾构机舱内处理。

人工进仓清除风化体,工程风险基本同上。

4

上软下硬地层:盾构机姿态难以控制、刀具偏磨、掘进速度慢导致超挖。

工程风险主要为:(

a

)掘进速度下降,刀具偏磨严重;(

b

)盾构机出土量难以控制,极易造成超挖,引起盾构隧道上部地层下落或变形过大,从而加大既有隧道的变形,增大周边建构筑物安全风险。

2

近距离的空间位置关系

——

难点之二

地铁二期工程中,盾构隧道下穿运营隧道的距离都比较近,在

1~3m

之间。

4

个下穿工程具体情况如下:

2.1 2

号线下穿

4

号线运营隧道

4

号线是深圳市目前正在运营的地铁线路,其隧道宽约

13m,

高约

7m

。

4

号线隧道上部为

<8-3>

硬塑状砾质粘性土

,

下部为

<9-1>

全风化花岗岩。

2

号区间盾构始发端距离

4

号线仅

1.567m

。

4

号线隧道距离

2

号线新建盾构始发井

6.5m

,受该条件限制,车站始发端头仅能加固

2.7m

。

2

号线左右线盾构下穿地铁四号线时在

<9-1>

全风化花岗岩和

<9-2-1>

土状强风化花岗岩地层中通过,距离运营隧道的净距分别为

1.841m

和

1.567m

。

相对位置关系见下图。

2

号线下穿

4

号线运营隧道相对位置关系图

1

2

号线下穿

4

号线运营隧道相对位置关系图

2

2.2 2

号线下穿

1

号线运营隧道重叠隧道

2

号线左右线盾构隧道下穿地层为中风化花岗片麻岩和微风化花岗岩,洞顶地层为强风化花岗岩。距离

1

号线正在运营的重叠隧道净距分别为

1.78m

和

2.76m

。

2.3 3

号线盾构隧道下穿

1

号线运营线路

新建

3

号线隧道右线隧道与1号线隧道之间的净距为

1.46 m

,新建左线隧道与1号线隧道之间的净距为

1.23 m

。

既有

1

号线隧道主要位于

<6-2>

砾质粘土层和

<12-1>

全风化花岗岩层中;新建区间隧道主要穿越

<12-1>

全风化花岗岩层和

<12-2-1>

强风化花岗岩层,两隧道之间所夹土体为

<12-1>

全风化花岗岩。

3

号线下穿

1

号线运营隧道相对位置关系图

1

3

号线下穿

1

号线运营隧道相对位置关系图

2

2.4 2

号线小角度下穿

1

号线大

-

科区间

下穿范围隧道洞身处于

<9-1>

全风化花岗岩、

<9-2-1>

强风化花岗岩、

<9-3>

中风化花岗岩均有存在的复合地层中。

其中左线上软下硬地层共计

42.8m

,占下穿范围的

60.7%

;右线上软下硬共计地层

34.9m

,占下穿范围的

47.3%

。

2

号线斜下穿既有运营中的

1

号线,投影交叉段

74m

,

2

号线与

1

号线最小垂直净间距

1.75m

。

2

号线小角度下穿

1

号线运营隧道相对位置关系图

1

2

号线小角度下穿

1

号线运营隧道相对位置关系图

2

3

工程风险分析和技术对策

3.1

运营地铁的要求

1

不能停运;

2

下穿区段最低限速

20km/h;

3

变形控制标准如下表:

序号

项目

预警值

报警值

控制值

1

道床平顺度

2.0mm/10m

3.2mm/10m

4.0mm/10m

2

左右轨道差异沉降

2.0mm

3.2mm

4

。

0mm

3

三角坑

2.0mm/18m

3.2mm/18m

4.0mm/18m

4

结构绝对变形量

10mm

16mm

20mm

5

隧道相对变形量

1/5000

1/3125

1/2500

6

隧道结构的裂缝与受损情况监测

设计单位确定

3.2

风险事件分析

1

掘进隧道在运营线路正下方开挖面失稳;

2

掘进隧道在运营线路外侧开挖面失稳;

3

运营隧道变形绝对值和速率超过预警值、控制值;

4

运营隧道开裂、渗水、道床与隧道结构拖开;

5

监测信息中断。

其他风险事件还有:

6

深南大道路面沉陷;(在地面沉陷情况下,还可能在地层中产生空洞)

7

非机动车道地面沉陷;

8

管线损伤;

9

地面坍塌冒顶;

10

人员进入土仓的安全风险。

3.3

技术对策

1

岩土工程补充勘察

在详勘的基础上应进行补充勘察,尽可能了解下穿区段地层特点,探明岩层强度、完整性、侵入隧道范围、球状风化体等地层特点。

2

试验段掘进

设置试验段,目的是获取相似地层的各项盾构推进参数,确保盾构在微扰动状态推进,为下穿施工提供较合理的参数。

试验段一般长度

30m~50m

,设置在下穿段预警区以外的相似地层处。

试验段应强化监测(地表沉降、地层内部沉降规律),将监测数据与盾构推进参数与工艺对比分析、优化调整。

3

数值模拟分析

根据工程地质和水文地质条件、周边环境、运营隧道结构形式、空间位置关系,结合盾构掘进施工的各种工况,采用合适的专业软件进行模拟分析,了解新线施工对既有隧道的影响程度。

4

根据地层岩性配置刀具

根据详勘和补充勘察结果,在下穿之前对刀具组合和配置进行分析评估,按照最不利情况考虑。

5

微扰动掘进

(

1

)连续掘进、匀速推进;

(

2

)保持土仓压力与开挖面地层压力相对平衡;

(

3

)保持切削土体重量和排土重量相等;

(

4

)盾构保持最优姿态,减小对土体的超挖和扰动。

6

渣土改良以获得理想掘进效果

进行有针对新的渣土改良,以解决以下问题:

(

1

)防止花岗岩残积土在刀盘和土仓中结饼;

(

2

)改善全、强风化岩土体的和易性;

(

3

)降低土仓温度。

7

同步注浆配比调整和注浆压力、注浆方式优化

(

1

)采用水泥基浆液;

(

2

)根据推进速度调节浆液凝固时间,在不影响盾构机的情况下尽可能早地具备强度,防止在列车震动下不凝固而引起运营隧道沉降变形过大;

(

3

)注浆压力与地层压力相对平衡,注浆方式尽可能多点同时压注。

8

二次注浆

(

1

)填充同步注浆可能残留的空隙;

(

2

)改善管片周围土体形状,减小土体固结变形。

9

自动化监测和信息化施工。

(

1

)为不影响正常运营,采用自动化监测仪器。

4

次下穿工程均采用

ADMS

测量机器人监测系统 。

(

2

)实时测量,为完全信息化施工服务。

4

次下穿工程中均每

30

分钟报告一次测量数据。

(

3

)根据测量数据,调整土仓压力、注浆压力、推进速度等参数;

2

号线下穿

4

号线监测点布置情况

10

运营车辆限速运行

限速运行能够降低列车震动荷载,有利于开挖面土体稳定、注浆浆液快速凝固。

在运营隧道和轨道突然的出现大变形时,限速运行能够降低车辆脱轨风险。

4

次下穿工程均采取限速措施,具体见下表:

3

号线下穿

1

号线

2

号线下穿

4

号线

2

号线小角度下穿

1

号线

2

号线下穿

1

号线重叠隧道

第一条隧道下穿

20km/h

20km/h

20km/h

20km/h

第二条隧道下穿

50km/h

50km/h

20km/h

正常运营

4

组织管理措施

4.1

严密组织信息化施工管理

施工监测信息中心、第三方监测信息中心、运营安全保障部门和盾构推进指挥中心在一个办公室联动协调,共享信息和测量数据,各部门根据最新信息及时调整工作方案,施工单位及时调整掘进参数。

4.2

下穿前必要的准备工作

(

1

)地质勘探和环境调查、重大危险源辨识登记和管理预案。

(

2

)盾构施工方案检查:专项施工方案和专家评审意见、预加固措施的实施、二次注浆方案。

(

3

)施工准备和实施策划:安全质量技术交底、盾构机和配套设备检修检查、管片和注浆材料验收和运输方案、盾构下穿详细倒霉环的时间策划。

(

4

)监测方案:施工监测方案和第三方监测方案审查和初始值确认、报警值的确定和报警机制、监测数据的发布及数据对施工方的指导。

4.3

落实到位的运营管理应急预案

(

1

)地铁运营应急预案:应际组织管理机构、现场值班安排、维修抢险队伍准备、结构修复预案

(

2

)公交接驳方案:满足疏散客流的公交巴士运力配备、转运线路安排、地铁停运接驳方案。

(

3

)乘客疏导分流:地铁车站乘客疏导指引标识、地铁停运公开告示。

(

4

)媒体宣传准备:新闻通稿、交通电台广播、地铁车站广播和告示。

(

5

)地铁治安管理:安排足够的地铁车站治安管理人员。

4.4

现场指挥体系

成立现场领导小组、专家决策支持小组、协调小组、应急抢险小组。

4.5

严格的值班制度

(

1

)建设、设计、施工、监理、监测、运营、政府相关职能部门均派人值班,形成协调机制。

(

2

)

24

小时值班。

5

典型工程案例

5.1

工程概况

1

平面关系

新建

2

号线燕南

-

大剧院区间下穿既有线

1

号线的科学馆

-

大剧院区间

2

号线斜下穿既有运营中的

1

号线,投影交叉段

74m

,

2

空间几何关系

2

号线与

1

号线最小垂直净间距

1.75m

。

穿越剖面图

3

地质条件

(详见下图)

盾构始发井~大剧院站区段下穿地铁

1

号线范围隧道拱顶埋深为

20.2m

~

23.6m

上部覆土依次为

<1-1>

素填土、

<5-2-3>

中砂、

<5-2-2>

细砂、

<8-4>

砾质粘性土、

<9-1>

全风化花岗岩。

下穿范围隧道洞身处于

<9-1>

全风化花岗岩、

<9-2-1>

强风化花岗岩、

<9-3>

中风化花岗岩均有存在的复合地层中

其中左线上软下硬地层共计

42.8m

,占下穿范围的

60.7%

;右线上软下硬共计地层

34.9m

,占下穿范围的

47.3%

。

5.2

工程难点

1

穿越距离长、间距小

(

1

)长距离(

74m

),小角度(

23º

) 的下穿掘进,对盾构机设备及盾构操作提出更高的要求

(

2

)小间距掘进对既有线的扰动风险非常大,若发生意外则是灾难性的

(

3

)每条线要经历两次穿越,共四次下穿,对变形的叠加效应及盾构掘进模式的转换增加了施工的难度。

2

穿越运营线路保护要求高

在保证既有线不停运的情况下,满足以下位移及变形要求

序号

项目

预警值

报警值

控制值

1

道床平顺度

2.0mm/10m

3.2mm/10m

4.0mm/10m

2

左右轨道差异沉降

2.0mm

3.2mm

4

。

0mm

3

三角坑

2.0mm/18m

3.2mm/18m

4.0mm/18m

4

结构绝对变形量

10mm

16mm

20mm

5

隧道相对变形量

1/5000

1/3125

1/2500

6

隧道结构的裂缝与受损情况监测

设计单位确定

3

地质条件复杂

地质补勘资料显示,盾构通过的地层中,

<9-1>

全风化花岗岩、

<9-2-1>

强风化花岗岩、

<9-3>

中风化花岗岩同时存在,属于典型的上软下硬地层:

隧道洞身下部中风化花岗岩强度高(

>100MPa

)、岩质坚硬、整体性好(

RQD

值

60%

~

80%

),对刀具损伤较严重,推进速度难以达到理想状态;

隧道洞身上部全风化、强风化花岗岩风化程度强烈,腐蚀严重,裂隙发育,且颗粒成分具有“两头大、中间小”的特点,即颗粒成分中,粗颗粒(>

2mm

)的组分及颗粒小的组分(<

0.075mm

)的含量较多,而介于其中的颗粒成分较少。这种独特的组分特征使其既具有砂土的特性,亦具有粘性土特征,同时也为小颗粒从大颗粒的孔隙中涌出提供可能性,因此当动水压力过大时,容易产生坍塌、流土等渗透变形现象;

岩土分界面存在破碎带,地下水十分丰富且部分承压,盾构掘进过程中容易发生喷涌。

5.3

主要技术措施

(管理措施同前)

1

盾构选型

复合型土压平衡盾构

刀具配置:重型滚刀

+

切刀,保证对中风化地层的破岩能力

最大推力

>

3000T

最大扭矩

>

7000 KN·m

,防止刀盘被困

完善的渣土改良系统:泡沫系统、膨润土系统、加水系统、聚合物系统

2

优化设计线路

经计算分析对比,对线路进行了适当的上调,减少了掘进面内硬岩的比例,降低了在既有线下方造成停机的风险。

3优化施工顺序,降低风险

在施工组织上,先行掘进右线,待右线通过既有线的下穿段危险区之后再施工左线的穿越,减少两条线同时掘进带来的交叉干扰,降低沉降叠加效应对既有隧道结构、周边建构筑及地铁运营的安全风险。

4 信息化施工

采用先进的自动化监测系统: 对既有线采用测量机器人

(

莱卡全仪与自动监测软件配站套

)

进行自动监测,可在盾构施工期间实时对各观测点的位移情况进行数据采集,并能不影响既有隧道的运营。

根据监测反馈的数据实时调整盾构施工参数,实现信息化施工

自动化监测测点布置图

5

分区管理

将穿越过程分为三个区段:

试验段

:

盾构机盾构刀盘距既有线

40

环到

10

环,试验段掘进的主要目标是在推进过程中设定多种推进参数、尝试不同推进模式,掌握同类型地层的地质特性、沉降规律。根据实际施工过程中的出土量、地表沉降量、深层土体变化情况等不断对土仓压力、总推力、掘进速度、注浆量及注浆压力、泡沫设置、土体改良剂配比等掘进参数进行调整,总结出合适的推进模式与参数,为正式下穿地铁

1

号线提供经验和依据。

预警区

:

刀盘距既有线

10

环直至刀盘到达既有线边缘,该区域掘进渐渐接近

1

号线,在进入该区段盾构机应逐步调整施工参数,达到穿越区条件。

风险区

:

既有线和盾构机竖直投影有重叠的掘进段,即从刀盘进入一直到盾尾脱出既有线的竖直投影区。该区段为危险区,盾构严格控制既定的施工参数,各类应急措施准备到位。

6

调整盾构施工参数

(1)土仓压力:计算得出理论土仓压力值为

1.5bar

,结合试验段掘进经验,根据信息化施工结果控制土仓压力在

1.6

~

2.0bar

,掘进过程中波动

<0.2bar

(2)同步注浆控制:注浆量与注浆压力双控。推进过程中通过盾尾同步注浆管向建筑空隙填充砂浆,以减少土体后续位移。同步注浆量宜适量加大至

7

~

8m3/

环,注浆压力应控制在

2.0

~

3.0bar

,并保证

4

根注浆管同时工作。

(3)推进速度:掘进过程中,掘进速度应控制在

20

~

30mm/min

,并尽量保持稳定,减少对周边土体的扰动影响。推进过程中严禁出现为提高推进速度而随意降低土仓压力的行为。

管片脱出盾尾后,具备作业条件情况下(一般为盾尾后

5-8

环)立即组织二次补浆。

点位在

11

点和

2

点位置。

注浆材料采用水泥水玻璃双液浆。

二次补浆可以填充同步注浆可能残留的空隙,改善管片周围土体形状,减小土体固结变形。

7

二次注浆

5

.4

实际穿越情况

1

穿越历程

燕大右线下穿一号线,

6

月

27

日启动下穿工作,

6

月

30

日刀盘进入风险区,

7

月

23

日进入下穿段危险区,

8

月

7

日刀盘下穿段危险区,

8

月

8

日盾尾脱出下穿段危险区,

8

月

10

日盾尾出线后风险区,总历时

44

天。

燕大左线下穿一号线,

7

月

16

日刀盘进入线前风险区,

8

月

7

日右线刀盘出一号线后左线开始恢复掘进,

8

月

10

日刀盘进入下穿段危险区,

8

月

21

日盾尾出线下危险区,总历时

37

天。

2

刀具及换刀作业

右线出试验段,进入风险段第

1

环,开仓全盘更换刀具。

右线进入既有线两条线中间,开仓全盘更换刀具。

换刀位置

左线进入既有线两条线中间,开仓全盘更换部分刀具。

左线出试验段,进入风险段第

1

环,开仓全盘更换刀具。

5

.

5 施工过程中存在的问题

1掘进速度慢:遇到上软下硬地层下部地层为中风化或者微风化时,掘进效率低,掘进速度仅为

3-5mm/min

。

2刀盘“结泥饼”。

3刀具磨损严重:强度高、石英含量高,造成刀具磨损严重,盾构掘进效率低。

4渣土温度高。

5

.

6 运营隧道最大沉降

第一次下穿时,既有隧道沉降最大值为

7.9mm

。

左右线下穿完毕,既有隧道最大沉降量为

17mm

。

深圳地铁二期工程四次下穿既有线最大沉降值见下表:

3

号线下穿

1

号线

2

号线下穿

4

号线

2

号线小角度下穿

1

号线

2

号线下穿

1

号线重叠隧道

第一条隧道下穿

5.1mm

5.7mm

7.9mm

3.6mm

第二条隧道下穿

12.1mm

14mm

17mm

8mm

6

结语

1

深圳地铁二期工程共

4

处近距离下穿运营地铁线路证明,通过有针对性的技术措施和严密的组织措施,能够成功穿越,运营线路可以保持在安全范围内。

2

包括自动化的、实时的监测手段在内的信息化施工管理体系,对深圳地区近距离下穿工程的成功至关重要。

3

通过盾构掘进参数和工艺控制、时间紧凑的工序安排、更为合理的辅助措施,既有隧道的变形量有可以进一步减小。

4

运营车辆的速度对近距离下穿盾构掘进的影响尚待进一步研究。