- 44.00 KB

- 2021-10-20 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

化工集团降本增效考核细则

(修订版)

一、考核指标解释

1、产品收率=成品入库产量/材料消耗量;

成品入库产量由成品仓储部提供,须各分厂经理签字确认。

材料消耗量是指材料中影响产品重量的材料,且材料消耗量为对应核算成品产量的数量,影响产品重量的材料由技术部负责提供,并逐级签批至化工集团董事长。

2、产品定额达成率=实耗金额/定额金额;

实耗金额为耗用总金额,包括材料消耗及能源消耗(含维修费)。

核算材料定额金额的单价为材料实耗金额/实耗数量,即定额单价与实耗单价一致。能源消耗单价为公司统一规定的价格。

3、产品合格率=合格产品数量/产量;

月度产品合格率为(成品生产产量-成品不良品数量)/生产产量。

年度产品合格率为(成品入库产量-成品不良品数量)/入库产量。

4、应发奖金=应提取奖金额度×(开工月数/12)×年度考核得分/100。

当月开工天数少于10天,视为开工月数不足,不参与月度、季度考核及年度考核,但作为年度考核数据积累。

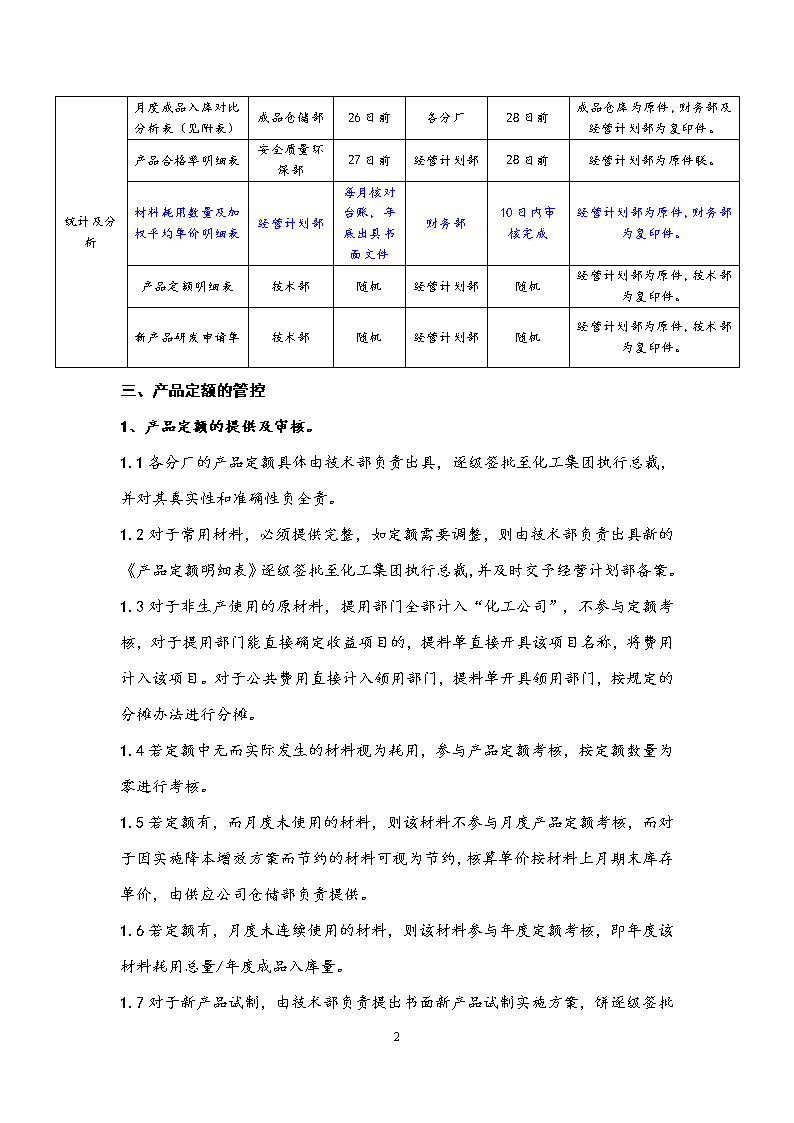

二、考核数据的收集、统计及审核的具体分工

单据性质

单据名称

提报部门

提报时间

数据审核

留存部门

审核部门

审核时间

原始单据

成品入库检验单

安全质量环保部

每天早上8点半前

各分厂、成品仓储部

每天早上8点半前

成品仓库为存根联,经营计划部为第二联。

成品提料单

各分厂

随机

成品仓储部

随机

成品仓库为存根联,经营计划部为第二联。

不合格品通知单

安全质量环保部

随机

各分厂

随机

安全质量环保部为存根联,经营计划部为第二联。

原材料领料汇总表

供应仓库

27日前

财务部

28日前

原材料仓库为原件,财务部及经营计划部为复印件。

6

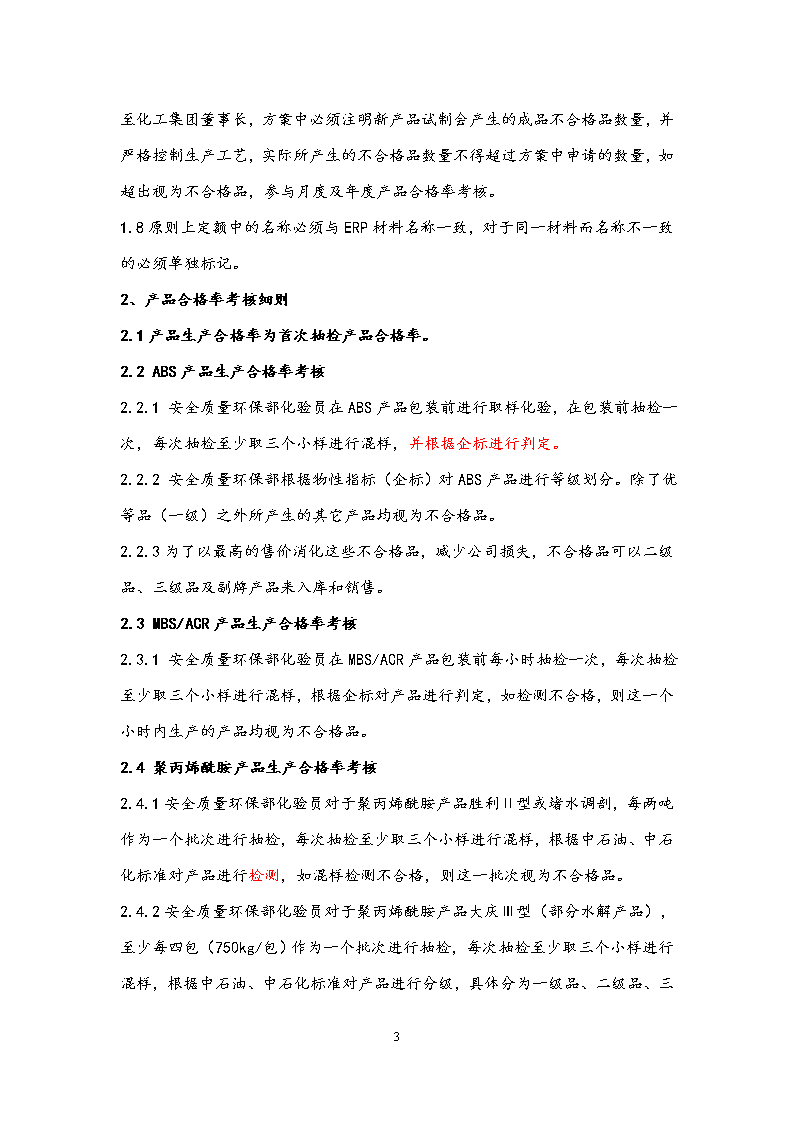

统计及分析

月度成品入库对比分析表(见附表)

成品仓储部

26日前

各分厂

28日前

成品仓库为原件,财务部及经营计划部为复印件。

产品合格率明细表

安全质量环保部

27日前

经营计划部

28日前

经营计划部为原件联。

材料耗用数量及加权平均单价明细表

经营计划部

每月核对台账,年底出具书面文件

财务部

10日内审核完成

经营计划部为原件,财务部为复印件。

产品定额明细表

技术部

随机

经营计划部

随机

经营计划部为原件,技术部为复印件。

新产品研发申请单

技术部

随机

经营计划部

随机

经营计划部为原件,技术部为复印件。

三、产品定额的管控

1、产品定额的提供及审核。

1.1各分厂的产品定额具体由技术部负责出具,逐级签批至化工集团执行总裁,并对其真实性和准确性负全责。

1.2对于常用材料,必须提供完整,如定额需要调整,则由技术部负责出具新的《产品定额明细表》逐级签批至化工集团执行总裁,并及时交予经营计划部备案。

1.3对于非生产使用的原材料,提用部门全部计入“化工公司”,不参与定额考核,对于提用部门能直接确定收益项目的,提料单直接开具该项目名称,将费用计入该项目。对于公共费用直接计入领用部门,提料单开具领用部门,按规定的分摊办法进行分摊。

1.4若定额中无而实际发生的材料视为耗用,参与产品定额考核,按定额数量为零进行考核。

1.5若定额有,而月度未使用的材料,则该材料不参与月度产品定额考核,而对于因实施降本增效方案而节约的材料可视为节约,核算单价按材料上月期末库存单价,由供应公司仓储部负责提供。

1.6若定额有,月度未连续使用的材料,则该材料参与年度定额考核,即年度该材料耗用总量/年度成品入库量。

6

1.7对于新产品试制,由技术部负责提出书面新产品试制实施方案,饼逐级签批至化工集团董事长,方案中必须注明新产品试制会产生的成品不合格品数量,并严格控制生产工艺,实际所产生的不合格品数量不得超过方案中申请的数量,如超出视为不合格品,参与月度及年度产品合格率考核。

1.8原则上定额中的名称必须与ERP材料名称一致,对于同一材料而名称不一致的必须单独标记。

2、产品合格率考核细则

2.1产品生产合格率为首次抽检产品合格率。

2.2 ABS产品生产合格率考核

2.2.1 安全质量环保部化验员在ABS产品包装前进行取样化验,在包装前抽检一次,每次抽检至少取三个小样进行混样,并根据企标进行判定。

2.2.2 安全质量环保部根据物性指标(企标)对ABS产品进行等级划分。除了优等品(一级)之外所产生的其它产品均视为不合格品。

2.2.3为了以最高的售价消化这些不合格品,减少公司损失,不合格品可以二级品、三级品及副牌产品来入库和销售。

2.3 MBS/ACR产品生产合格率考核

2.3.1 安全质量环保部化验员在MBS/ACR产品包装前每小时抽检一次,每次抽检至少取三个小样进行混样,根据企标对产品进行判定,如检测不合格,则这一个小时内生产的产品均视为不合格品。

2.4 聚丙烯酰胺产品生产合格率考核

2.4.1安全质量环保部化验员对于聚丙烯酰胺产品胜利Ⅱ型或堵水调剖,每两吨作为一个批次进行抽检,每次抽检至少取三个小样进行混样,根据中石油、中石化标准对产品进行检测,如混样检测不合格,则这一批次视为不合格品。

2.4.2安全质量环保部化验员对于聚丙烯酰胺产品大庆Ⅲ型

6

(部分水解产品),至少每四包(750kg/包)作为一个批次进行抽检,每次抽检至少取三个小样进行混样,根据中石油、中石化标准对产品进行分级,具体分为一级品、二级品、三级品及副牌产品,因聚丙烯酰胺产品的特殊性,对于二级品、三级品及副牌产品视为不合格品,参与聚丙烯酰胺产品生产合格率的考核。

2.5 二胺产品生产合格率考核

2.5.1安全质量环保部化验员对于二胺产品,每天的产品作为一个批次进行抽检,每次抽检至少取三个小样进行混样,根据企标对产品进行判定。

2.6破乳剂产品生产合格率考核

2.6.1 对安全质量环保部化验员于破乳剂产品,执行中石油、中石化标准,每釜作为一个批次进行取样抽检,对于有机氯达不到指标需要重新降氯的产品视为不合格产品。

2.7 顺丁胶产品生产合格率考核

2.7.1 安全质量环保部化验员对于顺丁胶产品,在包装前每小时抽检一次,如取样检测为不合格,则这一个小时内生产的产品均视为不合格品。

2.7.2对于顺丁胶产品根据国标对产品进行分级,具体分为优级品、合格品、二级品,对于二级品视为不合格品,参与顺丁胶产品生产合格率的考核。

2.8 不合格产品控制

2.8.1 各分厂所产生的不合格产品当班数量具体由安全质量环保部化验员和各分厂当班班长共同清点,安全质量环保部化验员并开具《不合格品通知单》经生产班长签字确认,一式三联,安全质量环保部负责存根,生产班长留一联,生产统计员留一联。

3、吨人工费考核细则

3.1 吨人工费考核以2015年预算吨人工费与实际人工费进行考核(当月考核上月人工费)

3.2 吨人工费参照各分厂厂长与化工集团签订的责任状内容,在月度绩效考核中对各分厂厂长进行考核。

4、考核数据的积累及分析

6

4.1生产统计员每天早上8点至9点之间对各分厂24小时内的能源消耗进行统计,由各分厂安排专人负责监督,在统计表上签字确认。

4.2 生产统计员在每周六上午下班前完成周报(含日报)汇报表(周六到周五为一个周期),并根据周报(含日报)对各分厂周汇报相关内容进行审核。

4.3每周五上午11点前各生产分厂提报本分厂员工的周考勤(周六到周五为一个周期),由统计员进行人工费核算。作为周报(含日报)的人工费核算数据依据。

4.4每月26日生产统计员、生产成本核算员、财务会计与相关部门对各分厂物料进行月底盘点,由经营计划部负责形成月报,经部门经理签字审核后报至公司领导。

4.5能源消耗与成品产量相对应,待检产品须参与能源消耗考核。

4.6供应公司仓储部每月结账前对已出库未使用的材料进行返入库,原则上不能作为在制品。只有半成品或未入库成品所使用的材料作为在制品来核算生产成本。

4.7成品仓储部成品保管员每天早上9点前将签字确认后的产品入库检验单(统计联)交予生产统计员处,与生产统计员至少每周核对一次,从而确保数据的准确性。

4.8对于待检产品数量,安全质量环保部化验员和生产统计员至少每周核对一次,从而确保数据的准确性。

4.9成品提料单必须经成品保管员、分厂经理及生产统计员签字确认才能进行提料,并将成品提料单第二联及时交予生产统计员处。

4.10每月30日由成品仓储部负责向经营计划部提供本月月度成品入库对比分析表(每月26日提供电子版),包括本月成品入库量、成品入库产量及差异对比分析,经生产统计员及各分厂经理审核签字确认后交经营计划部生产成本核算员处。

6

4.11降本增效考核最终结果由经营计划部负责收集、整理,形成最终考核数据,经各分厂经理签字确认后逐级签批至化工集团董事长。

5、相关罚则

5.1对于未按规定办理或出现失误的,给予相关责任人及部门负责人各50元罚款处理。

5.2不按时提供或审核的,给予相关责任人及部门负责人各50元/天罚款处理。

四、执行时间

自2015年3月1日起执行。

万达化工集团

二零一五年七月三十一日

6