- 51.50 KB

- 2021-10-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

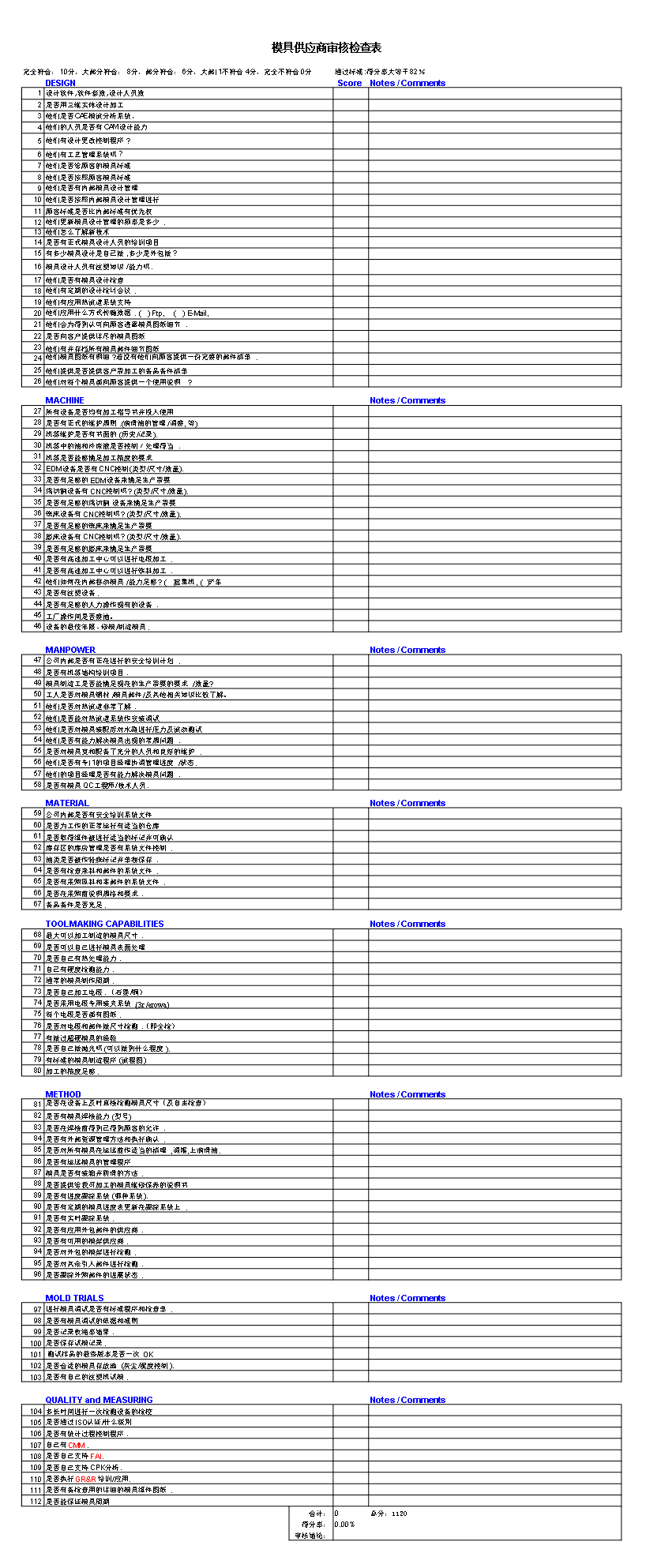

模具供应商审核检查表

完全符合:10分,大部分符合:8分,部分符合:6分,大部门不符合4分,完全不符合0分 通过标准:得分率大等于82%

DESIGN Score Notes / Comments

1 设计软件,软件套数,设计人员数

2 是否用三维实体设计加工

3 他们是否CAE模流分析系统.

4 他们的人员是否有CAM设计能力

5 他们有设计更改控制程序?

6 他们有工艺管理系统吗?

7 他们是否给顾客的模具标准

8 他们是否按照顾客模具标准

9 他们是否有内部模具设计管理

10 他们是否按照内部模具设计管理进行

11 顾客标准是否比内部标准有优先权

12 他们更新模具设计管理的频率是多少.

13 他们怎么了解新技术

14 是否有正式模具设计人员的培训项目

15 有多少模具设计是自已做,多少是外包做?

16 模具设计人员有注塑知识/能力吗.

17 他们是否有模具设计检查

18 他们有定期的设计检讨会议.

19 他们有应用热流道系统支持

20 他们应用什么方式传输数据. ( ) Ftp, ( ) E-Mail,

21 他们会为得到认可向顾客透露模具图纸细节.

22 是否向客户提供详尽的模具图纸

23 他们有并存档所有模具部件细节图纸

24 他们模具图纸有明细?若没有他们向顾客提供一份完整的部件清单.

25 他们提供是否提供客户需加工的备品备件清单

26 他们对每个模具都向顾客提供一个使用说明 ?

MACHINE Notes / Comments

27 所有设备是否均有加工指导书并投入使用

28 是否有正式的维护规则.(润滑油的管理/调整, 等)

29 机器维护是否有书面的(历史/记录).

30 机器中的油和冷冻液是否控制/处理得当.

31 机器是否能够满足加工精度的要求

32 EDM设备是否有CNC控制(类型/尺寸/数量).

33 是否有足够的EDM设备来满足生产需要

34 线切割设备有CNC控制吗? (类型/尺寸/数量).

35 是否有足够的线切割设备来满足生产需要

36 铣床设备有CNC控制吗? (类型/尺寸/数量).

37 是否有足够的铣床来满足生产需要

38 磨床设备有CNC控制吗? (类型/尺寸/数量).

39 是否有足够的磨床来满足生产需要

40 是否有高速加工中心可以进行电极加工.

41 是否有高速加工中心可以进行铁料加工.

42 他们如何在内部移动模具/能力足够? ( )起重机, ( )铲车

43 是否有注塑设备.

44 是否有足够的人力操作现有的设备.

45 工厂操作间是否整洁。

46 设备的最佳年限- 修模/制造模具.

MANPOWER Notes / Comments

47 公司内部是否有正在进行的安全培训计划.

48 是否有机器结构培训项目.

49 模具制造工是否能满足现在的生产需要的要求/数量?

50 工人是否对模具钢材/模具部件/及其他相关知识比较了解。

51 他们是否对热流道非常了解.

52 他们是否能对热流道系统作安装调试

53 他们是否对模具装配后对水路进行压力及流动测试

54 他们是否有能力解决模具出现的常规问题.

55 是否对模具室和配备了充分的人员和良好的维护.

56 他们是否有专门的项目经理协调管理进度/状态.

57 他们的项目经理是否有能力解决模具问题.

58 是否有模具QC工程师/技术人员.

MATERIAL Notes / Comments

59 公司内部是否有安全培训系统文件

60 是否为工作的正常运行有适当的仓库

61 是否取得组件被进行适当的标记并可确认

62 库存区的库房管理是否有系统文件控制.

63 油类是否被作特殊标记并单独保存.

64 是否有检查来料和部件的系统文件.

65 是否有采购原料和零部件的系统文件.

66 是否在采购前说明规格和要求.

67 备品备件是否充足.

TOOLMAKING CAPABILITIES Notes / Comments

68 最大可以加工制造的模具尺寸.

69 是否可以自己进行模具表面处理

70 是否自己有热处理能力.

71 自已有硬度检测能力.

72 通常的模具制作周期.

73 是否自己加工电极. (石墨/铜)

74 是否采用电极专用装夹系统.(3r /erowa)

75 每个电极是否都有图纸.

76 是否对电极和部件做尺寸检测.(即全检)

77 有做过超硬模具的经验

78 是否自己做抛光吗(可以做到什么程度).

79 有标准的模具制造程序(流程图)

80 加工的精度足够.

METHOD Notes / Comments

81 是否在设备上及时直接检测模具尺寸(及自主检查)

82 是否有模具焊接能力(型号)

83 是否在焊接前得到已得到顾客的允许.

84 是否有外部资源管理方法和执行确认.

85 是否对所有模具在运送前作适当的清理,调幅,上润滑油.

86 是否有运送模具的管理程序

87 模具是否有装箱并防滑的方法.

88 是否提供给我司加工的模具维修保养的说明书

89 是否有进度跟踪系统(哪种系统).

90 是否有定期的模具进度表更新在跟踪系统上.

91 是否有实时跟踪系统.

92 是否有应用外包部件的供应商.

93 是否有可用的模架供应商.

94 是否对外包的模架进行检测.

95 是否对其余引入部件进行检测.

96 是否跟踪外购部件的进展状态.

MOLD TRIALS Notes / Comments

97 进行模具调试是否有标准程序和检查单.

98 是否有模具调试的依据和准则

99 是否记录收缩率结果.

100 是否保存试模记录.

101 测试样品的最终版本是否一次OK

102 是否合适的模具存放地 (灰尘/湿度控制).

103 是否有自己的注塑机试模.

QUALITY and MEASURING Notes / Comments

104 多长时间进行一次检测设备的检校

105 是否通过ISO认证/什么级别

106 是否有统计过程控制程序.

107 自己有CMM .

108 是否自己支持FAI.

109 是否自己支持CPK分析.

110 是否执行GR&R 培训/应用.

111 是否有备检查用的详细的模具组件图纸.

112 是否能保证模具周期

合计: 0 总分:1120

得分率: 0.00%

审核结论: