- 33.03 KB

- 2021-10-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

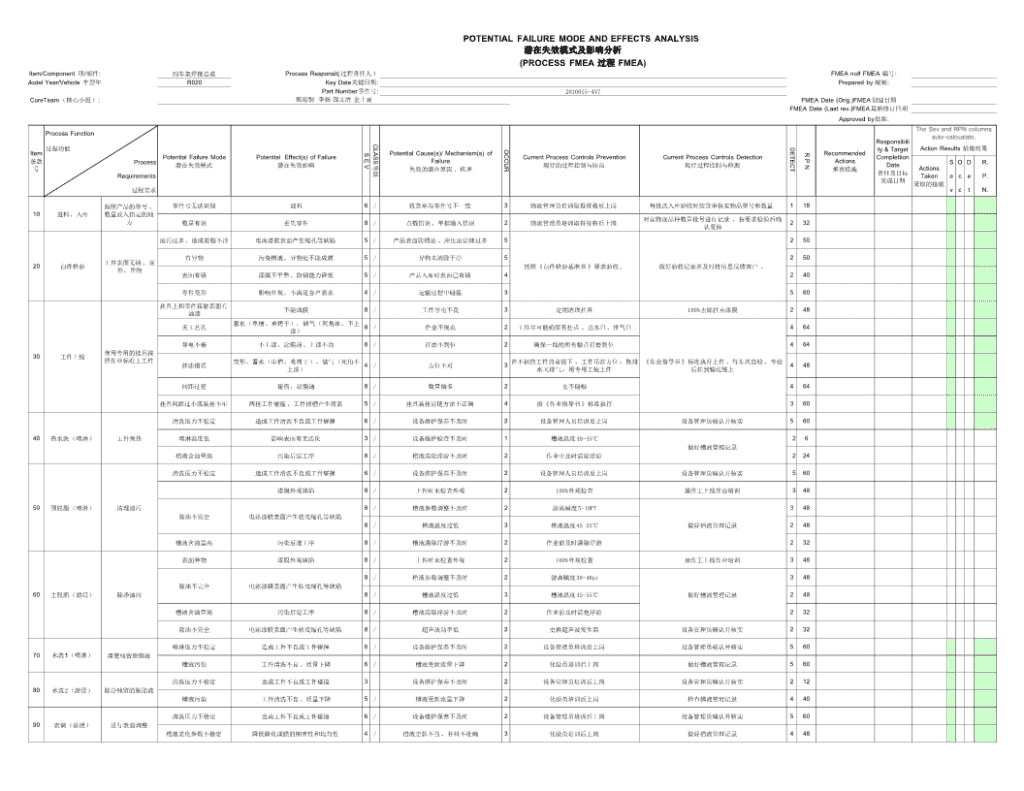

POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS

潜在失效模式及影响分析

(PROCESS FMEA 过程 FMEA)

Item/Component 项/部件: 副车架焊接总成 Process Responsit( 过程责任人 ) FMEA no# FMEA 编号:

Model Year/Vehicle 车型年 : R020 Key Date关键日期 : Prepared by 编制:

Part Number 零件号: 2810015 -4V7

CoreTeam (核心小组 ): 郭速钢 李扬 郜文清 金士丽 FMEA Date (Orig.)FMEA 创建日期

FMEA Date (Last rev.)FMEA 最新修订日期

Approved by批准:

Item

条款

号

Process Function

Potential Failure Mode

潜在失效模式

Potential Effect(s) of Failure

潜在失效影响

S

E

V

C

L

A

S

S

等

级

Potential Cause(s)/ Mechanism(s) of

Failure

失效的潜在原因 、机理

O

C

C

U

R

Current Process Controls Prevention

现行的过程控制与防范

Current Process Controls Detection

现行过程控制与检测

D

E

T

E

C

T

R

P

N

Recommended

Actions

推荐措施

Responsibili

ty & Target

Complettion

Date

责任及目标

完成日期

The Sev and RPN columns

auto-calcualate.

Sev 和RPN 栏自动计算过程功能 Action Results 措施结果

Process

Actions

Taken

采取的措施

S O D R.

Requirements e c e P.

过程要求 v c t N.

10 进料、入库

按照产品的型号 、

数量放入指定的地

方

零件号无法识别 混料 6 / 收货单与零件号不一致 3 物流管理员培训取得资格后上岗 每批次入库验收时按货单核实物品型号和数量 1 18

数量有误 丢失零件 8 / 点数错误 、单据输入错误 2 物流管理员培训取得资格后上岗 对实物逐品种数量批号进行记录 、按要求检验后确

认复核 2 32

20 白件检验 工件表面无锈 、变

形、异物

油污过多 、造成脱脂不净 电泳漆膜表面产生缩孔等缺陷 5 / 产品表面防锈油 、冲压油涂抹过多 5

按照《白件检验基准书 》要求验收 。 做好验收记录并及时将信息反馈客户 。

2 50

有异物 污染槽液 ,异物处不能成膜 5 / 异物未清除干净 5 2 50

表面有锈 漆膜不平整 、防锈能力降低 5 / 产品入库时表面已有锈 4 2 40

零件变形 影响外观 ,不满足客户需求 4 / 运输过程中碰撞 3 5 60

30 工件上线 使用专用的挂具按

照作业标准上工件

挂具上和零件接触表面有

油漆 不能成膜 8 / 工件导电不良 3 定期清理挂具 100%去除挂点漆膜 2 48

无工艺孔 蓄水(串槽、难烤干 ),储气(死角泳 、不上

漆) 8 / 作业不规范 2 工件尽可能确保有挂点 、出水口 、排气口

《作业指导书 》标准执行上件 、每车次自检 、专检

后挂到输送链上

4 64

导电不畅 不上漆 ,涂膜薄、上漆不均 8 / 打磨不到位 2 确保一线的所有触点打磨到位 4 64

挂法错误 变形、蓄水(串槽、难烤干)、储气(死角不

上漆) 4 / 方位不对 3 在不损伤工件的前提下 ,工件吊挂方位 :既

排水又排气 ;用专用工装上件 4 48

间距过密 碰伤,涂膜薄 8 / 数量偏多 2 互不碰触 4 64

挂具间距过小或装挂不牢 两挂工件碰撞 ,工件掉槽产生废品 5 / 挂具装挂悬链方法不正确 4 按《作业指导书 》标准执行 3 60

40 热水洗 (喷淋) 工件预热

清洗压力不稳定 造成工件清洗不良或工件碰撞 6 / 设备维护保养不及时 2 设备管理人员培训后上岗 设备管理员确认并核实 5 60

喷淋温度低 影响表面有无活化 3 / 设备维护检查不及时 1 槽液温度 40-45℃

做好槽液管理记录

2 6

槽液含油量高 污染后道工序 8 / 槽液清除浮游不及时 2 作业中及时清除浮游 2 24

50 预脱脂 (喷淋) 清理油污

清洗压力不稳定 造成工件清洗不良或工件碰撞 6 / 设备维护保养不及时 2 设备管理人员培训后上岗 设备管理员确认并核实 5 60

漆膜外观缺陷 8 / 上件时未检查外观 2 100%外观检查 操作工上线作业培训 3 48

除油不完全 电泳漆膜表面产生桔皮缩孔等缺陷

8 / 槽液参数调整不及时 2 游离碱度 5-10PT

做好槽液管理记录

3 48

8 / 槽液温度过低 3 槽液温度 45-55℃ 2 48

槽液含油量高 污染后道工序 8 / 槽液清除浮游不及时 2 作业前及时清除浮游 2 32

60 主脱脂 (游浸) 除净油污

表面异物 漆膜外观缺陷 8 / 上件时未检查外观 2 100%外观检查 操作工上线作业培训 3 48

除油不完全 电泳漆膜表面产生桔皮缩孔等缺陷

8 / 槽液参数调整不及时 2 游离碱度 30-40pt

做好槽液管理记录

3 48

8 / 槽液温度过低 3 槽液温度 45-55℃ 2 48

槽液含油量高 污染后道工序 8 / 槽液清除浮游不及时 2 作业前及时清楚浮游 2 32

除油不完全 电泳漆膜表面产生桔皮缩孔等缺陷 8 / 超声波功率低 2 更换超声波发生器 设备管理员确认并核实 2 32

70 水洗1(喷淋) 清楚残留脱脂液

喷淋压力不稳定 造成工件不良或工件碰撞 6 / 设备维护保养不及时 2 设备管理员培训后上岗 设备管理员确认并核实 5 60

槽液污染 工件清洗不良 、质量下降 6 / 槽液更新流量下降 2 化验员培训后上岗 做好槽液管理记录 5 60

80 水洗2(游浸) 除净残留的脱脂液

清洗压力不稳定 造成工件不良或工件碰撞 3 设备维护保养不及时 2 设备管理员培训后上岗 设备管理员确认并核实 2 12

槽液污染 工件清洗不良 、质量下降 5 / 槽液更新流量下降 2 化验员培训后上岗 检查槽液管理记录 4 40

90 表调(游浸) 进行表面调整

清洗压力不稳定 造成工件不良或工件碰撞 6 / 设备维护保养不及时 2 设备管理员培训后上岗 设备管理员确认并核实 5 60

槽液老化参数不稳定 降低磷化成膜的细密性和均匀性 4 / 槽液更新不当 ,补料不准确 3 化验员培训后上岗 做好槽液管理记录 4 48

100 磷化(游浸) 工件表面生成一层

均匀的磷化莫

清洗压力不稳定 造成清洗不良或工件碰撞 7 / 设备维护保养不及时 3 设备管理员培训后上岗 设备管理员确认并核实 4 84

槽液老化参数不稳定 工件处理不良 、磷化质量下降 7 / 槽液更新不当 ,补料不准确 2 化验员培训后上岗 做好槽液管理记录 4 56

110 水洗3(喷淋) 清楚残留的磷化液

和磷化渣

喷淋压力不稳定 造成清洗不良或工件碰撞 3 / 设备维护保养不及时 2 设备管理员培训后上岗 设备管理员确认并核实 3 18

槽液污染 工件清洗不良 、质量下降 6 / 槽液更新流量下降 2 化验员培训后上岗 做好槽液管理记录 5 60

120 水洗4(游浸) 除净残留的磷化液

和磷化渣

清洗压力不稳定 造成清洗不良或工件碰撞 3 / 设备维护保养不及时 2 设备管理员培训后上岗 设备管理员确认并核实 2 12

清洗液污染 工件清洗不良 、质量下降 6 / 槽液更新流量下降 2 化验员培训后上岗 检查工艺参数控制表 5 60

130 钝化(喷淋) 防止漆膜生锈

喷淋压力不稳定 造成清洗不良或工件碰撞 3 / 设备维护保养不及时 1 设备管理员培训后上岗 设备管理员确认并核实 3 9

钝化不完全 漆膜表面返锈 4 / 槽液参数调整不及时 3 化验员培训后上岗 做好槽液管理记录 2 24

140 水洗5(游浸) 降低电导

清洗压力不稳定 造成清洗不良或工件碰撞 3 设备维护保养不及时 2 设备管理员培训后上岗 设备管理员确认并核实 2 12

槽液污染 工件清洗不良 、质量下降 3 / 槽液更新流量下降 1 化验员培训后上岗 做好槽液管理记录 1 18

150 纯水1(喷淋) 降低电导

喷淋压力不稳定 造成清洗不良或工件碰撞 3 / 设备维护保养不及时 1 设备管理员培训后上岗 设备管理员确认并核实 1 18

槽液污染 工件清洗不良 、质量下降 3 / 槽液更新流量下降 1 化验员培训后上岗 做好槽液管理记录 1 3

160 电泳

槽液固含不足 涂层不易达到规定厚度

8 / 化验不及时 3 1次/日化验 每班确认一次并记录 2 48

8 / 未按规定补漆 1 周期性补漆 每班确认一次并记录 2 16

工件电导过高 外观不良 8 / 泳前纯水洗电导高 2 纯水1每班清槽换水 、作业中溢流 巡检、做好槽液管理记录 2 32

PH值达不到要求 槽液不稳定 、外观不良 8 / 阳极液指标超标 2 阳极液补加纯水 巡检、做好槽液管理记录 2 32

工作电压不合适 影响涂膜厚度 8 / 电压设置不正确 2 日常点检 针对不同工件采用不同电压 2 32

槽液温度不达标 影响涂膜厚度 8 / 槽液温度控制不严格 2 日常点检 控制在规定范围内 3 48

槽液异常 表面有桔皮 8 / 固体份低 、灰份高 、溶剂含量低 、电导率

高 2 维持乳液 、色浆正常比例 ,加补给溶剂 ,排

超滤 开班点检 3 48

170 UF喷淋洗 清楚残留的电泳漆

喷淋压力不稳定 造成清洗不良或工件碰撞 7 / 设备维护保养检查不及时 3 设备管理员培训后上岗 设备管理员确认并核实 3 63

槽液固成份偏高 工件清洗不良 、有积漆疤痕出现 8 / 槽液更新流量下降 2 化验人员培训后上岗 检查做好槽液管理记录 4 64

180 UF游浸洗 清楚残留的电泳漆

清理压力不稳定 造成清洗不良或工件碰撞 7 / 设备维护保养检查不及时 3 设备管理员培训后上岗 设备管理员确认并核实 3 63

槽液固成份偏高 工件清洗不良 、有积漆疤痕出现 8 / 槽液更新流量下降 2 化验人员培训后上岗 做好槽液管理记录 4 64

190 纯水洗 2(喷淋) 除净残余的电泳漆

喷淋压力不稳定 造成喷洗不良或工件碰撞 3 / 设备维护保养检查不及时 2 设备管理员培训后上岗 设备管理员确认并核实 2 12

槽液固成份偏高 工件清洗不良 、有积漆疤痕出现 3 / 槽液更新流量下降 3 化验人员培训后上岗 做好槽液管理记录 4 36

200 新鲜纯水直喷 彻底清楚表面 的

杂质

喷淋压力不稳定 造成喷洗不良或工件碰撞 3 / 设备维护保养检查不及时 3 设备管理员培训后上岗 设备管理员确认并核实 4 36

纯水电导过高 工件清洗不良 、外观缺陷 3 / 设备维护保养检查不及时 3 设备管理员培训后上岗 设备管理员确认并核实 4 36

210 滴水、吹水 无积水 、均匀的电

泳漆膜

积水未吹干净 表面有积漆疤痕出现 5 / 责任心差 。自检出错 2 吹水岗前培训 设备管理员确认并核实 3 30

工件外观或漆膜异常 产品质量不良 2 / 电泳水洗工艺设备参数异常 3 各工序按工序卡参数控制 设备管理员确认并核实 3 18

220 固化 漆膜烤干

温度不稳定

漆膜性能质量不良

8 * 设备维护保养检查不及时 2 设备管理员培训后上岗 设备管理员确认并核实 1 16

烘烤时间短 8 * 严格控制工艺链速 2 设备管理员培训后上岗 设备管理员确认并核实 1 16

230 线上检验 无缺陷 漆膜表面有桔皮缩孔等缺

陷 不合格品 5 / 各工序工艺参数控制不当 2 按各工序工序卡严格控制工艺参数 按照各各工序工序卡要求定期检测 2 20

240 工件下线 无碰划伤 卸下工件时发生碰撞 漆膜表面有碰伤 、影响外观质量 2 / 作业过程中没有轻拿轻放 4 培训、作业中严格按照 《作业指导书 》标准 检查生产记录 4 32

250 线下质检 外观、性能满足客

户的需求

外观不良 不能满足客户的要求 5 / 漏检 2 检验员培训合格后上岗 目测全检 3 30

漆膜性能不符合要求 不能满足客户的要求 7 / 漏检 2 检验员培训合格后上岗 线下检验操作规程 4 56

检查生产线工艺执

行情况找出原因及

时采取措施

槽液参数不

符合工艺范

围

检查生产线

工艺执行情

况找出原因

及时采取措

施

260 包装 按照客户的要求轻

拿轻放进行包装

数量包装错误 不能满足客户的需求 4 / 操作失误 1 包装岗前培训 定期检查 2 8

混装 不能满足客户的需求 5 / 标识不清 1 包装岗前培训 定期检查 2 10

270 入库、出货

按照产品的型号 、

数量放入指定的地

方

混放 发错产品 7 / 实物与标识不一致 2 标识不清 库房管理办法 2 28

标识错误 不能满足客户要求 6 / 操作失误 、标识不清 2 物流管理员培训之后上岗 物流管理员按单检查 3 36

数量有误 不能满足客户要求 8 / 操作失误 2 物流管理员培训之后上岗 物流管理员按单核实 3 48