- 39.50 KB

- 2021-10-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

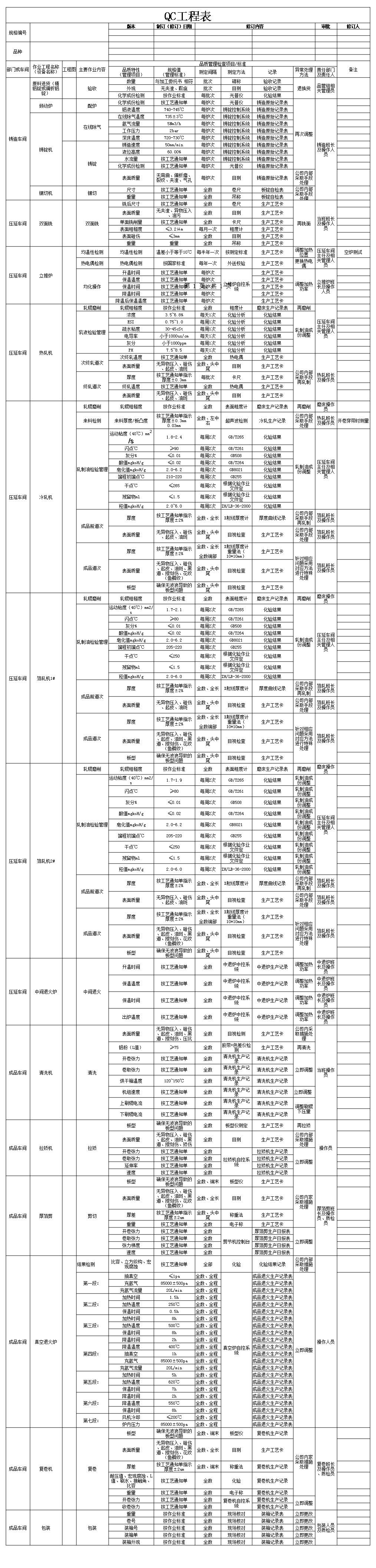

QC工程表

规格编号 版本 制订(修订)日期 修订内容 审批 修订人

品种

部门或车间 作业工程名称(设备名称) 工程图 主要作业内容 品质管理检查项目/标准 备注

品质特性 (管理项目) 规格值 (管理标准) 测定间隔 测定方法 记录 异常处理方法 责任部门及责任人

铸造车间 原料进货(精铝锭或偏析铝锭) 验收 数量 "与加工委托书

相符" 批次 磅称 验收记录 退换货 品管组相关管理员

外观 无夹渣、瑕疵 批次 目测 验收记录

化学成份检测 按作业标准 每批次 光普仪 化验结果

倾动炉 配炉 化学成份检测 按工艺通知单 每炉次 光普仪 铸造原始记录表 再次调整 铸造班长及操作人员

铝液温度 740-745℃ 每炉次 铸锭控制系统 铸造原始记录表

铸锭机 在线除气 在线除气温度 735±3℃ 每炉次 铸锭控制系统 铸造原始记录表

氩气流量 5Nm3/h 每炉次 铸锭控制系统 铸造原始记录表

工作压力 2bar 每炉次 铸锭控制系统 铸造原始记录表

深床温度 720-730℃ 每炉次 铸锭控制系统 铸造原始记录表

铸锭 铸造速度 50mm/min 每炉次 铸锭控制系统 铸造原始记录表

液位高度 60.00% 每炉次 铸锭控制系统 铸造原始记录表

水流量 按工艺通知单 每炉次 铸锭控制系统 铸造原始记录表

化学成份检测 按工艺通知单 每炉次 光普仪 铸造原始记录表

表面质量 无弯曲、偏析瘤、裂纹、夹渣、气孔 每炉次 目测 铸造原始记录表 公司内部采取手段处理

锯切机 锯切 尺寸 按工艺通知单 全数 卷尺 板锭自检表 公司内部采取手段处理

重量 按工艺通知单 全数 吊称 板锭自检表

压延车间 双面铣 双面铣 铣后尺寸 按工艺通知单 全数 卷尺 生产工艺卡 再铣面 当班班长及操作人员

表面质量 无夹渣、异物压入、油污 全数 目测 生产工艺卡

单面铣削量 按工艺通知单 全数 卡尺 生产工艺卡

表面粗糙度 ≤3.2μm 每月一次 粗度计 生产工艺卡

表面碰伤 ≤3mm 全数 目测 生产工艺卡

重量 重量 全数 吊称 生产工艺卡

压延车间 立推炉 均温性检测 均温性检测 温差小于等于10℃ 每半年一次 按测定标准 生产工艺卡 调整加热位置 压延车间主任及相关管理人员 空炉测试

热电偶检测 热电偶检测 按国家标准 每年一次 外送校验 生产工艺卡 更换热电偶

均化操作 升温时间 按工艺通知单 每炉次 立推炉自控系统 生产工艺卡 调整加热功率 立推炉班长及操作人员

保温温度 按工艺通知单 每炉次 生产工艺卡

保温时间 按工艺通知单 每炉次 生产工艺卡

降温时间 按工艺通知单 每炉次 生产工艺卡

降温后保温温度 按工艺通知单 每炉次 生产工艺卡

压延车间 热轧机 轧辊磨削 轧辊粗糙度 按作业标准 全数 粗度计 磨床生产记录表 再磨削 压延车间主任及相关管理人员

乳液检验管理 浓度 3.5~6.8% 每天1次 化验分析 化验结果 轧制油成份调整

ESI 0.75~1.0 每周1次 化验分析 化验结果

疏水粘度 30-45cSt 每周1次 化验分析 化验结果

电导率 小于1000us/cm 每天1次 化验分析 化验结果

灰分 小于1000ppm 每周1次 化验分析 化验结果

PH 7.5~8.5 每天1次 化验分析 化验结果

次终轧道次 次终轧温度 按工艺通知单 全数 热电偶 生产工艺卡 公司内部采取手段再轧制 热轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑 全数、头中尾 目测 生产工艺卡

终轧道次 厚度 按工艺通知单指示厚度±0.3mm 每批次 卡尺 生产工艺卡

终轧温度 按工艺通知单 全数 热电偶 生产工艺卡

表面质量 无异物压入、碰伤、起皮、油斑 全数、头中尾 目测 生产工艺卡

压延车间 冷轧机 轧辊磨削 轧辊粗糙度 按作业标准 全数 表面粗度计 磨床生产记录表 再磨削 磨床操作员

来料检测 来料厚度/板凸度 按工艺通知单指示厚度±0.3mm 0.03mm 全数、左中右 超声波检测 冷轧生产记录 公司内部采取手段处理 热轧班长及操作员 开卷穿带时测量

轧制油检验管理 运动粘度(40℃)mm2/s 1.8-2.4 每周2次 GB/T265 化验结果 轧制油成份调整 压延车间主任及相关管理人员

闪点℃ ≥90 每周2次 GB/T261 化验结果

灰分% ≤0.01 每周2次 GB508 化验结果

酸值mgkoH/g ≤0.02 每周2次 GB/T264 化验结果

皂化值mgkoH/g 2.0-6.2 每周2次 GB8021 化验结果

馏程初馏点℃ 210-220 每周2次 GB255 化验结果

干点℃ ≤265 每周2次 根据化验作业文件定 化验结果

残留物ml ≤1.5 每周2次 根据化验作业文件定 化验结果

羟值mgkoH/g 2.0~6.0 每周2次 ZH/LB-36-2000 化验结果

成品前道次 厚度 按工艺通知单指示厚度±2% 全数、全长 X射线厚度计 厚度曲线记录 公司内部采取手段再轧制 箔轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑 全数、头中尾 目视检查 生产工艺卡 公司内部采取手段处理 箔轧班长及操作员

成品道次 厚度 按工艺通知单指示厚度±2% 全数、全长 全数端部 X射线厚度计 重量法(10*10mm) 生产工艺卡 针对相应问题采用对应方法进行特殊处理 箔轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、花纹(鱼鳞纹) 全数、头中尾 目视检查 生产工艺卡

板型 确保无波浪导致的板型问题 全数、头中尾 目视检查 生产工艺卡

压延车间 箔轧机1# 轧辊磨削 轧辊粗糙度 按作业标准 全数 表面粗度计 磨床生产记录表 再磨削 磨床操作员

轧制油检验管理 运动粘度(40℃)mm2/s 1.7-2.1 每周2次 GB/T265 化验结果 轧制油成份调整 压延车间主任及相关管理人员

闪点℃ ≥80 每周2次 GB/T261 化验结果

灰分% ≤0.01 每周2次 GB508 化验结果

酸值mgkoH/g ≤0.02 每周2次 GB/T264 化验结果

皂化值mgkoH/g 2.0-6.2 每周2次 GB8021 化验结果

馏程初馏点℃ 205-220 每周2次 GB255 化验结果

干点℃ ≤250 每周2次 根据化验作业文件定 化验结果

残留物ml ≤1.5 每周2次 根据化验作业文件定 化验结果

羟值mgkoH/g 2.0-6.0 每周2次 ZH/LB-36-2000 化验结果

成品前道次 厚度 按工艺通知单指示厚度±2% 全数、全长 X射线厚度计 厚度曲线记录 公司内部采取手段再轧制 箔轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑 全数、头中尾 目视检查 生产工艺卡 公司内部采取手段处理 箔轧班长及操作员

成品道次 厚度 按工艺通知单指示厚度±2% 全数、全长 全数端部 X射线厚度计 重量法(10*10mm) 生产工艺卡 针对相应问题采用对应方法进行特殊处理 箔轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、花纹(鱼鳞纹) 全数、头中尾 目视检查 生产工艺卡

板型 确保无波浪导致的板型问题 全数、头中尾 目视检查 生产工艺卡

压延车间 箔轧机2# 轧辊磨削 轧辊粗糙度 按作业标准 全数 表面粗度计 磨床生产记录表 再磨削 磨床操作员

轧制油检验管理 运动粘度(40℃)mm2/s 1.7-1.9 每周2次 GB/T265 化验结果 轧制油成份调整 压延车间主任及相关管理人员

闪点℃ ≥80 每周2次 GB/T261 化验结果 轧制油成份调整

灰分% ≤0.01 每周2次 GB508 化验结果 轧制油成份调整

酸值mgkoH/g ≤0.02 每周2次 GB/T264 化验结果 轧制油成份调整

皂化值mgkoH/g 2.0-6.2 每周2次 GB8021 化验结果 轧制油成份调整

馏程初馏点℃ 205-220 每周2次 GB255 化验结果 轧制油成份调整

干点℃ ≤250 每周2次 根据化验作业文件定 化验结果 轧制油成份调整

残留物ml ≤1.5 每周2次 根据化验作业文件定 化验结果 轧制油成份调整

羟值mgkoH/g 2.0-6.0 每周2次 ZH/LB-36-2000 化验结果 轧制油成份调整

成品前道次 厚度 按工艺通知单指示厚度±2% 全数、全长 X射线厚度计 厚度曲线记录 公司内部采取手段再轧制 箔轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑 全数、头中尾 目视检查 生产工艺卡 公司内部采取手段处理 箔轧班长及操作员

成品道次 厚度 按工艺通知单指示厚度±2% 全数、全长 全数端部 X射线厚度计 重量法(10*10mm) 生产工艺卡 针对相应问题采用对应方法进行特殊处理 箔轧班长及操作员

表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、花纹(鱼鳞纹) 全数、头中尾 目视检查 生产工艺卡

板型 确保无波浪导致的板型问题 全数、头中尾 目视检查 生产工艺卡

压延车间 中间退火炉 中间退火 升温时间 按工艺通知单 全数 中退炉中控系统 中退炉生产记录 调整加热功率 中退炉班长及操作员

保温温度 按工艺通知单 全数 中退炉中控系统 中退炉生产记录 调整加热功率 中退炉班长及操作员

保温时间 按工艺通知单 全数 中退炉中控系统 中退炉生产记录 调整加热功率 中退炉班长及操作员

出炉温度 按工艺通知单 全数 中退炉中控系统 中退炉生产记录 调整加热功率 中退炉班长及操作员

成品车间 清洗机 清洗 表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、压坑 全数 目视检测 生产工艺卡 公司内采取措施处理 当班操作员

铝粉(L值) ≥75 全数 胶带+色差仪检测 生产工艺卡 再清洗

开卷张力 按工艺通知单 全数 清洗机生产记录 清洗机生产记录 立即调整

卷取张力 按工艺通知单 全数 清洗机生产记录 清洗机生产记录

烘干箱温度 120~150℃ 全数 清洗机生产记录 清洗机生产记录

机组速度 按工艺通知单 全数 清洗机生产记录 清洗机生产记录 立即调整

上刷辊电流 按工艺通知单 全数 清洗机生产记录 清洗机生产记录 调整刷辊下压量

下刷辊电流 按工艺通知单 全数 清洗机生产记录 清洗机生产记录

成品车间 拉矫机 拉矫 板型 确保无波浪导致的板型问题 全数 板型仪测定 生产工艺卡 再拉矫 操作员

表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、矫伤 全数 目测 生产工艺卡 公司内部采取措施处理

开卷张力 按工艺通知单 全数 拉矫机自控系统 拉矫机生产记录 立即调整

卷取张力 按工艺通知单 全数 拉矫机生产记录

延伸率 按工艺通知单 全数 拉矫机生产记录

速度 按工艺通知单 全数 拉矫机生产记录

成品车间 厚箔剪 剪切 板型 确保无波浪导致的板型问题 全数、端末 板型仪 生产工艺卡 公司内家采取措施处理 厚箔剪班长及操作员、质检员

表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、花纹(鱼鳞纹) 全数、全长 目测 生产工艺卡

厚差 按工艺通知单指示厚度±2um 全数、头中尾 称重法 生产工艺卡

重量 按工艺通知单 全数 电子称 生产工艺卡

开卷张力 按工艺通知单 全数 剪节机控制台 厚箔剪生产日报表 立即调整

卷取张力 按工艺通知单 全数 厚箔剪生产日报表

张力梯度 按工艺通知单 全数 厚箔剪生产日报表

速度 按工艺通知单 全数 厚箔剪生产日报表

成品车间 真空退火炉 结果检测 比容、立方织构、宏观腐蚀 按工艺通知单 全部 化验 化验结果记录 公司内部采取措施处理 操作人员

第一段: 抽真空 ≤1pa 全数、全程 真空炉自控系统 成品退火生产记录表 立即调整

充氩气 85000±500pa 全数、全程 成品退火生产记录表

充氩气流量 20L/min 全数、全程 成品退火生产记录表

第二段: 加热时间 1.5h 全数、全程 成品退火生产记录表

加热温度 250℃ 全数、全程 成品退火生产记录表

保温时间 0.5h 全数、全程 成品退火生产记录表

第三段: 加热时间 8h 全数、全程 成品退火生产记录表

加热温度 500℃ 全数、全程 成品退火生产记录表

保温时间 8h 全数、全程 成品退火生产记录表

第四段: 降温时间 2h 全数、全程 成品退火生产记录表

降温温度 400℃ 全数、全程 成品退火生产记录表

抽真空 1h 全数、全程 成品退火生产记录表

充氩气 85000±500pa 全数、全程 成品退火生产记录表

充氩气流量 20L/min 全数、全程 成品退火生产记录表

第五段: 加热时间 5h 全数、全程 成品退火生产记录表

加热温度 620℃ 全数、全程 成品退火生产记录表

保温时间 7h 全数、全程 成品退火生产记录表

第六段: 降温时间 2h 全数、全程 成品退火生产记录表

降温温度 550℃ 全数、全程 成品退火生产记录表

保温时间 8h 全数、全程 成品退火生产记录表

第七段: 风机冷却 ≤200℃ 全数、全程 成品退火生产记录表

炉内压力 85000±500pa 全数、全程 成品退火生产记录表

成品车间 复卷机 复卷 板型 确保无波浪导致的板型问题 全数、端末 板型仪 复卷机生产记录 公司内家采取措施处理 复卷班长及操作员、质检员

表面质量 无异物压入、碰伤、起皮、油斑、黑道、擦划伤、花纹(鱼鳞纹) 全数、全长 目测 生产工艺卡

厚差 按工艺通知单指示厚度±2um 全数、端末 称重法 复卷机生产记录

耐压值、宏观腐蚀、L值、刷水、接触角、比容 按工艺通知单 全数 化验 复卷机生产记录

重量 按工艺通知单 全数 电子称 复卷机生产记录

开卷张力 按工艺通知单 全数 复卷机自控系统 复卷机生产记录 立即调整

收卷张力 按工艺通知单 全数 复卷机生产记录

成品车间 包装 包装 重量 按作业标准 全数 现场核对 装箱记录表 立即更改 包装人员及质检员

卷号 按作业标准 全数 现场核对 装箱记录表 立即更改

装箱号 按作业标准 全数 现场核对 装箱记录表 立即更改

装箱单 按作业标准 全数 现场核对 装箱记录表 立即更改

装箱外观 按作业标准 全数 现场核对 装箱记录表 立即更改