- 51.50 KB

- 2021-10-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

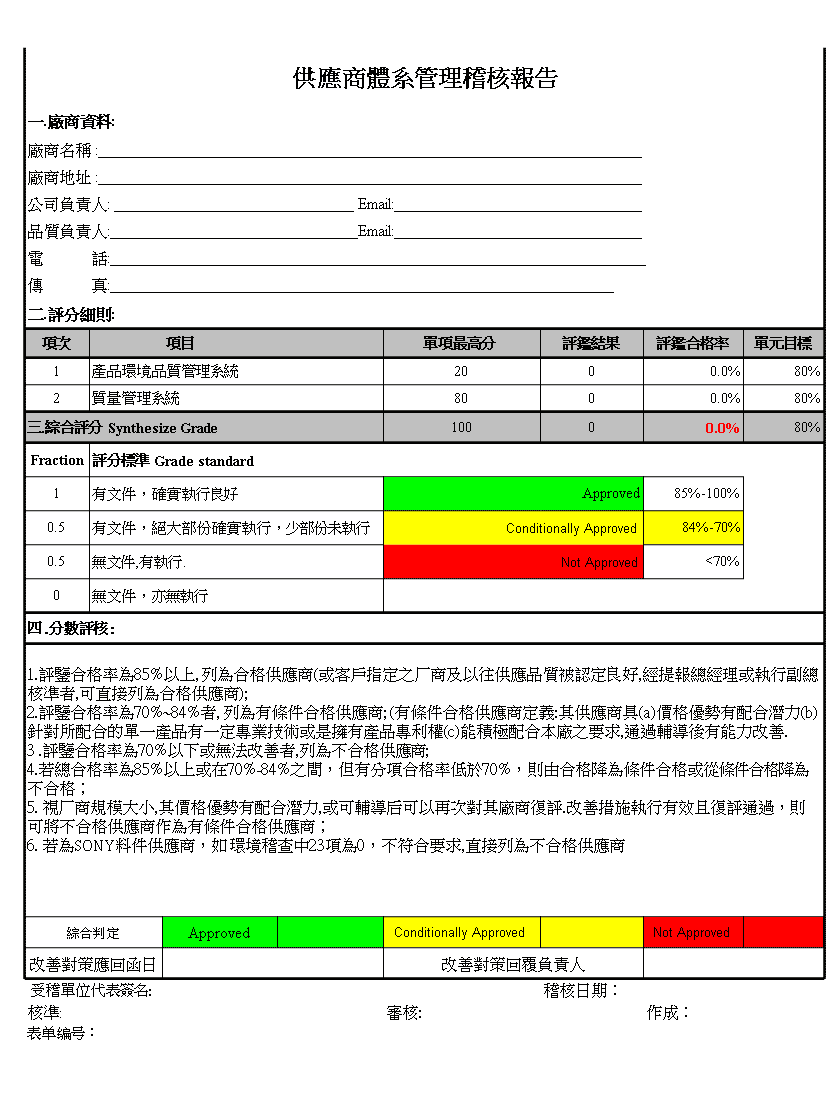

供應商體系管理稽核報告

一.廠商資料:

廠商名稱 :____________________________________________________________________

廠商地址 :____________________________________________________________________

公司負責人: ______________________________ Email:_______________________________

品質負責人:_______________________________Email:_______________________________

電 話:___________________________________________________________________

傳 真:_______________________________________________________________

二.評分細則:

項次 項目 單項最高分 評鑑結果 評鑑合格率 單元目標

1 產品環境品質管理系統 20 0 0.0% 80%

2 質量管理系統 80 0 0.0% 80%

三.綜合評分 Synthesize Grade 100 0 0.0% 80%

Fraction 評分標準 Grade standard

1 有文件,確實執行良好 Approved 85%-100%

0.5 有文件,絕大部份確實執行,少部份未執行 Conditionally Approved 84%-70%

0.5 無文件,有執行. Not Approved <70%

0 無文件,亦無執行

四.分數評核:

"

1.評鑒合格率為85%以上, 列為合格供應商(或客戶指定之厂商及以往供應品質被認定良好,經提報總經理或執行副總核準者,可直接列為合格供應商);

2.評鑒合格率為70%~84%者, 列為有條件合格供應商; (有條件合格供應商定義:其供應商具(a)價格優勢有配合潛力(b)針對所配合的單一產品有一定專業技術或是擁有產品專利權(c)能積極配合本廠之要求,通過輔導後有能力改善.

3 .評鑒合格率為70%以下或無法改善者,列為不合格供應商;

4.若總合格率為85%以上或在70%-84%之間,但有分項合格率低於70%,則由合格降為條件合格或從條件合格降為不合格;

5. 視厂商規模大小,其價格優勢有配合潛力,或可輔導后可以再次對其廠商復評.改善措施執行有效且復評通過,則可將不合格供應商作為有條件合格供應商;

6. 若為SONY料件供應商,如 環境稽查中23項為0,不符合要求,直接列為不合格供應商"

綜合判定 Approved Conditionally Approved Not Approved

改善對策應回函日 改善對策回覆負責人

受稽單位代表簽名: 稽核日期:

核準: 審核: 作成:

表单编号:

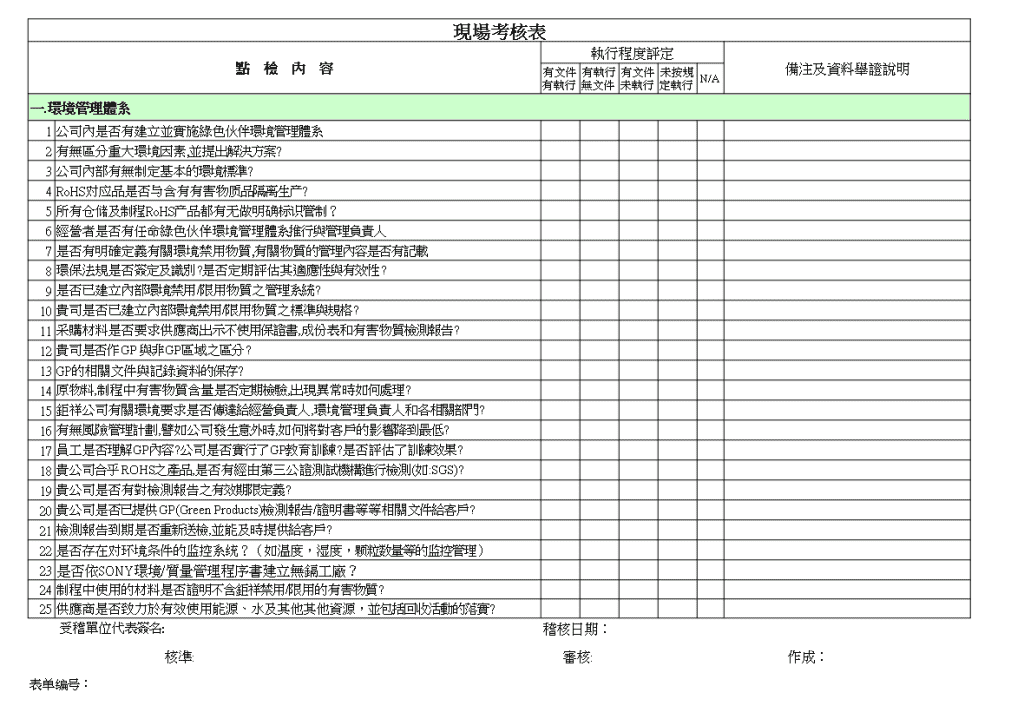

現場考核表

點 檢 內 容 執行程度評定 備注及資料舉證說明

有文件有執行 有執行無文件 有文件未執行 未按規定執行 N/A

一.環境管理體系

1 公司內是否有建立並實施綠色伙伴環境管理體系

2 有無區分重大環境因素,並提出解決方案?

3 公司內部有無制定基本的環境標準?

4 RoHS对应品是否与含有有害物质品隔离生产?

5 所有仓储及制程RoHS产品都有无做明确标识管制?

6 經營者是否有任命綠色伙伴環境管理體系推行與管理負責人

7 是否有明確定義有關環境禁用物質,有關物質的管理內容是否有記載

8 環保法規是否簽定及識別?是否定期評估其適應性與有效性?

9 是否已建立內部環境禁用/限用物質之管理系統?

10 貴司是否已建立內部環境禁用/限用物質之標準與規格?

11 采購材料是否要求供應商出示不使用保證書,成份表和有害物質檢測報告?

12 貴司是否作GP 與非GP區域之區分?

13 GP的相關文件與記錄資料的保存?

14 原物料,制程中有害物質含量是否定期檢驗,出現異常時如何處理?

15 鉅祥公司有關環境要求是否傳達給經營負責人,環境管理負責人和各相關部門?

16 有無風險管理計劃,譬如公司發生意外時,如何將對客戶的影響降到最低?

17 員工是否理解GP內容?公司是否實行了GP教育訓練?是否評估了訓練效果?

18 貴公司合乎ROHS之產品,是否有經由第三公證測試機構進行檢測(如:SGS)?

19 貴公司是否有對檢測報告之有效期限定義?

20 貴公司是否已提供GP(Green Products)檢測報告/證明書等等相關文件給客戶?

21 檢測報告到期是否重新送檢,並能及時提供給客戶?

22 是否存在对环境条件的监控系统?(如温度,湿度,颗粒数量等的监控管理)

23 是否依SONY環境/質量管理程序書建立無鎘工廠?

24 制程中使用的材料是否證明不含鉅祥禁用/限用的有害物質?

25 供應商是否致力於有效使用能源、水及其他其他資源,並包括回收活動的落實?

受稽單位代表簽名: 稽核日期:

核準: 審核: 作成:

表单编号:

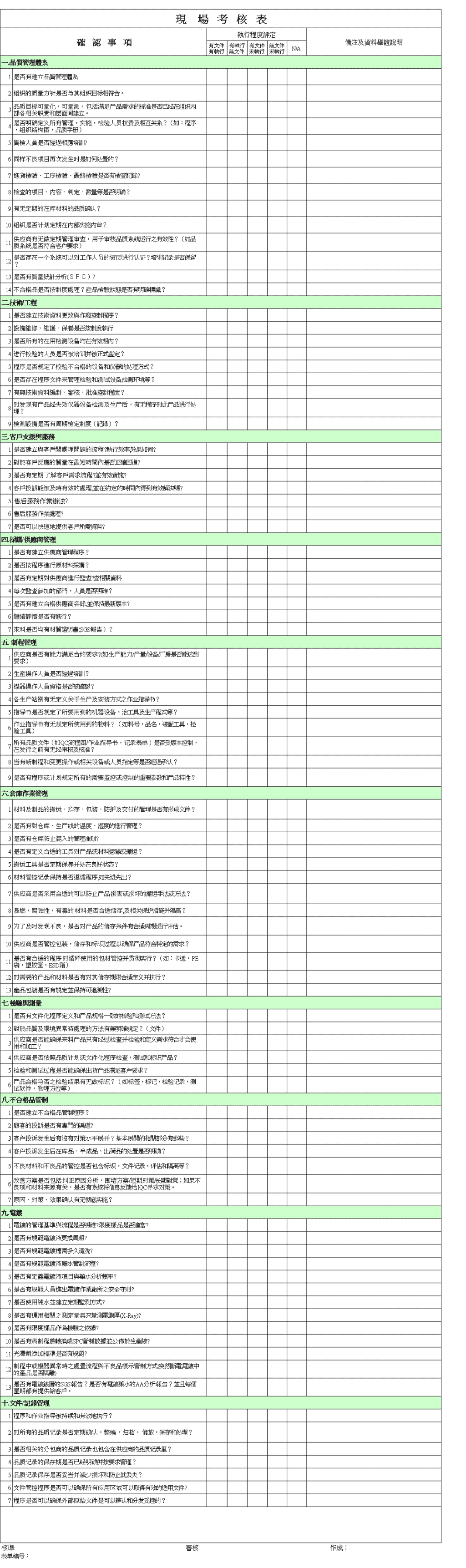

現 場 考 核 表

確 認 事 項 執行程度評定 備注及資料舉證說明

有文件有執行 有執行無文件 有文件未執行 無文件末執行 N/A

一.品質管理體系

1 是否有建立品質管理體系

2 组织的质量方针是否与其组织目标相符合。

3 品质目标可量化,可量测,包括满足产品需求的标准是否已经在组织内部各相关职责和层面间建立。

4 是否明确定义所有管理,实施,检验人员权责及相互关系?(如:程序,组织结构图,品质手册)

5 質檢人員是否經過相應培訓?

6 同样不良项目再次发生时是如何处置的?

7 進貨檢驗、工序檢驗、最終檢驗是否有檢查記錄?

8 检查的项目、内容、判定、数量等是否明确?

9 有无定期的在库材料的品质确认?

10 组织是否计划定期在内部实施内审?

11 供应商有无做定期管理审查,用于审核品质系统运行之有效性?(如品质系统是否符合客户要求)

12 是否存在一个系统可以对工作人员的资历进行认证?培训记录是否保留?

13 是否有質量統計分析(SPC)?

14 不合格品是否按制度處理?産品檢驗狀態是否有明確標識?

二.技術/工程

1 是否建立技術資料更改與作廢控制程序?

2 設備維修、維護、保養是否按制度執行

3 是否所有的在用检测设备均在有效期内?

4 进行校验的人员是否被培训并被正式鉴定?

5 程序是否规定了校验不合格的设备和仪器的处理方式?

6 是否存在程序文件来管理检验和测试设备,检测环境等?

7 有無技術資料編制、審核、批准控制程度?

8 对发现有产品经失效仪器设备检测及生产后,有无程序对此产品进行处理?

9 檢測設備是否有周期檢定制度(記錄)?

三.客戶支援與服務

1 是否建立與客戶間處理問題的流程?執行效率,效果如何?

2 對於客戶反應的質量在最短時間內是否正確回復?

3 是否有定期 了解客戶需求流程?並有效實施?

4 客戶投訴能被及時有效的處理,並在約定的時間內得到有效解決嗎?

5 售后服務作業辦法?

6 售后服務作業處理?

7 是否可以快速地提供客戶所需資料?

四.採購/供應商管理

1 是否有建立供應商管理程序?

2 是否按程序進行原材料採購?

3 是否有定期對供應商進行監查?查相關資料

4 每次監查參加的部門,人員是否明確?

5 是否有建立合格供應商名錄,並保持最新版本?

6 繼續評價是否有進行?

7 來料是否均有材質證明書(SGS報告)?

五. 制程管理

1 供应商是否有能力满足合约要求?(如生产能力/产量/设备/厂房是否能达到要求)

2 生産操作人員是否經過培訓?

3 機器操作人員資格是否被確認?

4 各生产站别有无定义关于生产及安装方式之作业指导书?

5 指导书是否规定了所要用到的机器设备,治工具及生产程式等?

6 作业指导书有无规定所使用到的物料?(如料号,品名,装配工具,检验工具)

7 所有品质文件(如QC流程图/作业指导书,记录表单)是否受版本控制,在发行之前有无经审核及核准?

8 当有新制程和变更操作或相关设备或人员指定等是否經過承认?

9 是否有程序或计划规定所有的需要监控或控制的重要参数和产品特性?

六.倉庫作業管理

1 材料及制品的搬运、贮存、包装、防护及交付的管理是否有形成文件?

2 是否有對仓库、生产线的温度、湿度的進行管理?

3 是否有仓库防止混入的管理准则?

4 是否有定义合适的工具对产品或材料运输或搬运?

5 搬运工具是否定期保养并处在良好状态?

6 材料管控记录保持是否遵循程序,如先进先出?

7 供应商是否采用合适的可以防止产品 损害或损坏的搬运手法或方法?

8 易燃,腐蚀性,有毒的 材料是否合适储存,及相关保护措施并隔离?

9 为了及时发现不良,是否对产品的储存条件有合适周期进行评估。

10 供应商是否管控包装,储存和标识过程以确保产品符合特定的需求?

11 是否有合适的程序 对循环使用的包材管控并贯彻实行?(如:卡通,PE 袋,塑胶筐,ESD箱)

12 对需要的产品和材料是否有对其储存期限合适定义并执行?

13 産品包裝是否有規定並保持可追溯性?

七.檢驗與測量

1 是否有文件化程序定义和产品规格一致的检验和测试方法?

2 對於品質及環境異常時處理的方法有無明確規定?(文件)

3 供应商是否能确保来料产品只有经过检查并检验和定义需求符合才会使用和加工?

4 供应商是否依照品质计划或文件化程序检查,测试和标识产品?

5 检验和测试过程是否能确保出货产品满足客户要求?

6 产品合格与否之检验结果有无做标识?(如标签,标记,检验记录,测试软件,物理方位等)

八.不合格品管制

1 是否建立不合格品管制程序?

2 顧客的投訴是否有專門的渠道?

3 客户投诉发生后有沒有对策水平展开?基本展開的相關部分有那些?

4 客户投诉发生后在库品、半成品、出荷品的处置是否明确?

5 不良材料和不良品的管控是否包含标识,文件记录,评估和隔离等?

6 改善方案是否包括 纠正原因分析,围堵方案/短期对策/长期對策;如果不良项和材料来源有关,是否有系统将信息反馈给IQC寻求对策。

7 原因、对策、效果确认有无彻底实施?

九.電鍍

1 電鍍的管理基準與流程是否明確?限度樣品是否適當?

2 是否有規範電鍍液更換周期?

3 是否有規範電鍍槽需多久清洗?

4 是否有規範電鍍液廢水管制流程?

5 是否有定義電鍍液項目與藥水分析頻率?

6 是否有規範人員進出電鍍作業廠所之安全守則?

7 是否使用純水並建立定期監測方式?

8 是否有運用相關之測定量具來量測電膜厚(X-Ray)?

9 是否有限度樣品作為檢驗之依據?

10 是否有將制程數轉換成SPC管制數據並公佈於生產線?

11 光澤劑添加標準是否有規範?

12 制程中或機器異常時之處置流程與不良品標示管制方式(突然斷電,電鍍中的產品是否隔離)

13 是否有電鍍鍍層的SGS報告?是否有電鍍藥水的AA分析報告?並且每個星期都有提供給客戶。

十.文件/記錄管理

1 程序和作业指导被持续和有效地执行?

2 对所有的品质记录是否定期确认,整编 ,归档, 储放,保存和处理?

3 是否相关的分包商的品质记录也包含在供应商的品质记录里?

4 品质记录的保存期是否已经明确并按要求管理?

5 品质记录保存是否妥当并减少损坏和防止就丢失?

6 文件管控程序是否可以确保所有应用区域可以取得有效的适用文件?

7 程序是否可以确保外部原始文件是可以辨认和分发受控的?

核準: 審核: 作成:

表单编号:

供應商現場評問題點改善措施報告

以下是本次現場評審發現的問題,請貴公司確認,並提出有效改善措施,在5個工作日內回復現場評審組長.適當時間GSZ會對改善效果進行復查.

供應商名稱 供應物料 聯繫人 電話

評審原因 年度評審 評審組長 電話 評 審 日 期

問題點描述 原因分析 糾正、預防措施 負責人 完成日期 復查結論

若有必要,請填寫此欄:請將此表反饋給GSZ ,聯系電話: 電子郵箱:

核準: 審核: 作成:

表单编号: