- 795.15 KB

- 2022-04-22 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

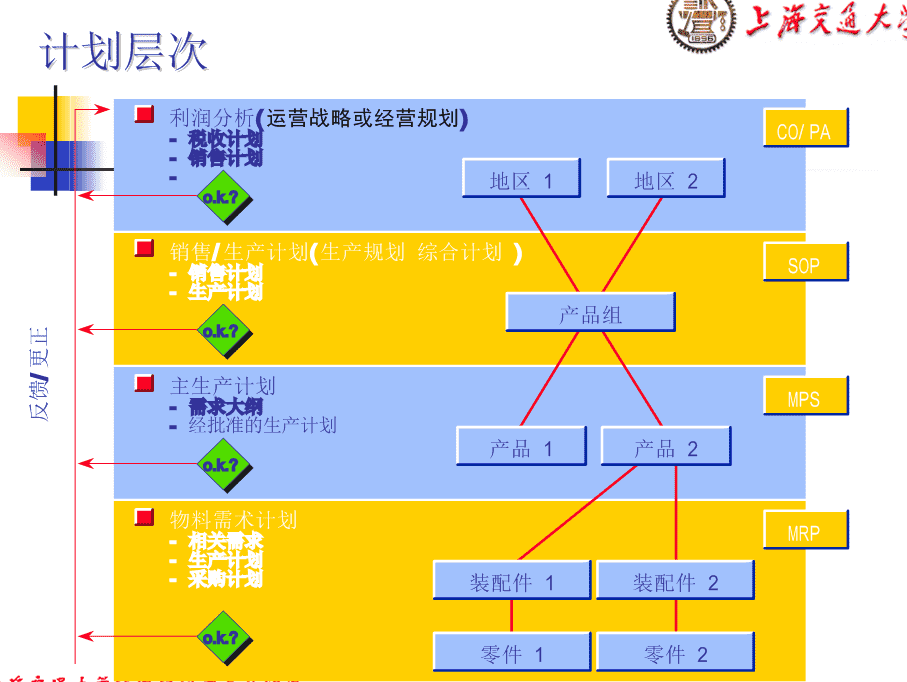

第第六六章章主生产计划与物料需求计划上海交通大学计算机系张忠能zhang-zn@cs.sjtu.edu.cnn计划层次和主生产计划管理计划层次各层次计划的任务和目标主生产计划n计划层次计划层次利润分析(运营战略或经营规划)-税收计划CO/PA-销售计划-地区1地区2o.k.?o.k.?销售/生产计划(生产规划综合计划)-销售计划SOP-生产计划产品组o.k.?o.k.?更正/主生产计划-需求大纲MPS反馈-经批准的生产计划产品1产品2o.k.?o.k.?物料需术计划-相关需求MRP-生产计划-采购计划装配件1装配件2o.k.?o.k.?零件1零件2n计划层次计划层次计划是用来规定需完成的目标及进度而建立的。从高层到低层有:运营战略(经营规划),生产规划,主生产计划,物料需求计划,能力需求计划,车间作业计划。内容从宏观到微观,战略到战术,粗略到详细的深化过程计划的跨度(展望期)从长远到眼前需求从预测到现实n各层次计划的任务和目标各层次计划的任务和目标计划目的:通过MRPII的模拟功能,根据各层次的信息反馈进行调整来达到实现各个层次上的均衡。下层计划以上层计划为依据,下层计划只能反馈信息,而没有更改上层计划的权力。n生产规划(生产规划(ProductionplanProductionplan))生产规划---SOP销售生产计划指导全厂各部门1年或几个月(较长时间段)内经营生产活动的纲领性文件,长期需求预测是该计划的其础.生产规划是针对产品群的计划,是将企业策略与生产能力转换为劳动力水平、存量和产量等变量的一种优化组合,它可以使总成本最小。n生产规划(生产规划(ProductionplanProductionplan))编制方法收集信息需要计划(销售目标和库存目标,以金额表示)、市场(对产品类需求的预测,以数量表示)、工程(设备资源信息)、生产(生产能力,库存水平和未完成订单数量)和财务(产品成本、资金可用性和能力)等信息。n生产规划(生产规划(ProductionplanProductionplan))确定初步生产规划,需平衡以下三个要素:预测/需求生产库存对MTS环境:根据需求预测和库存水平目标计算总产量。并分配在计划展望期的各个时区。n生产规划(生产规划(ProductionplanProductionplan))确定资源需求对于制定的生产规划初稿,需要确认其可行性。需要对所需要的资源(关键资源)进行调查分析。生产规划定稿和批准生产规划的调整必须仍能满足经营规划的要求。在此条件下,确认所作的调整。定稿后的生产规划需经各有关部门认可。n生产规划信息流程图生产规划信息流程图10n生产规划(生产规划(ProductionplanProductionplan))例例n主生产计划(MasterProductionSchedule)主生产计划(MPS)是指要被制造的产品通过详细的计划,决定最终产品或最终项目“将要生产什么?生产多少?何时完成?”的一种计划文件。它比生产规划更加细而具体,是MRP系统中牵头模块。n生产规划与主生产计划生产规划与主生产计划例例生产规划主生产计划13n主生产计划(主生产计划(MasterProductionScheduleMasterProductionSchedule))对象具有独立需求的‘最终项目’:MTS:产品,备品备件;MTO、ATO:产品,基本组件,通用件n主生产计划(主生产计划(MasterMasterProductionScheduleProductionSchedule))功能描述需要生产的产品品种、数量和时间。驱动物料需求计划MRP能力需求计划CRP成本运作的源头决定了未来的负荷、库存投资、生产安排和交货时间。n主生产计划主生产计划((MasterMasterProductionScheduleProductionSchedule))主生产计划人员必须考虑包括所有的需求:产品销售、库存的补充、额外量和厂内的需求;不能忽视生产规划;考虑对顾客订单的承诺;名个层次的管理者都可见到;客观地协调制造、营销和工程设计之间的矛盾;明确所有的问题并进行沟通。n主生产计划(主生产计划(MasterProductionScheduleMasterProductionSchedule))主生产计划编制不合理,可能会发生如下问题:工厂的资源超负荷或未充分利用在制库存(WIP-WorkInProcess)高用户服务水平差失去整个计划编制系统的可靠性变更问题主生产计划一旦形成,并不是始终不变的,它受市场与客户和潜在因素等影响,还需在动态中变更与调整,使其反映真正的需要,成为恰当合理、切合实际的主生产计划。n主生产计划主生产计划相关基本概念时段(TimePeriod)。时段就是时间段落、间隔或时间跨度,划分时段只是为了说明在各个时间跨度内的计划量、产出量、需求量,以固定时间段的间隔汇总计划量、产出量、需求量,便于对比计划,从而可以区分出计划需求的优先级别。18n主生产计划主生产计划时区(TimeZone)与时界(TimeFence)某产品单次生产计划在时间上的时区分布关系1234567891011121314151619n主生产计划主生产计划时区、时界对计划的影响时区1,需求依据实际合同,计划已下达及执行,计划变动代价极大,很难变动。产品已经投入生产,装配已在进行,变动需由厂领导决定,应该尽量避免更改。时区2,需求依据合同与预测,可以取:合同、预测、合同与预测之和、最大值。计划已确认及下达,变动代价大,系统不能自动变动更改,只能由人工干预。时区3,计划以预测为主,或取预测与合同的最大值。计划允许变动,无代价。系统可自动更改,计划员即有权可进行更改。20n主生产计划主生产计划供应商不同需求策略下的客户订单分歧点21n主生产计划主生产计划主计划制订流程销售计划MPS方案RCCP清单NO关键能力平衡YESMPS确认22n主生产计划编制主生产计划编制例例AA标准的主生产计划MPS格式中数据字段名称及其所起的作用与定义说明如下:(1)预测需求量。预测需求量是指销售部门根据各种统计分析资料和经验决定的预测需求量,是指导编排主生产计划的一个方面。当收到客户订单的数据后,应减去预测量,即消化掉一部分预测需求量。主生产计划在确定需求时界时,要特别注意的是,在这个需求时界范围内,不考虑预测需求量。(2)订单需求量。订单需求量就是客户订单的数量,是按排主生产计划的主要来源,也是必须确保完成数量。n主生产计划编制主生产计划编制例例AA(3)主生产计划产出量(plannedorderreceipts)。主生产计划产出量是通过计算得出的,是为满足实际需求的需要而决定的。如果正在执行中的订单上的数量,主生产计划产出量已被确认,这时,MPS屏幕也可把主生产计划产出量显示在“计划接收量”字段中,表示这批数量已作为计划接收量来处理。(4)预计可用库存量PAB(projectedavailablebalance)。预计可用库存量又称现有库存量,说明仓库中有“量”可被利用,可用于需求计算的那部分库存。n主生产计划编制主生产计划编制例例AA预计库存量计算公式如下:需求时界第一个时间段计算公式PAB(1)=PAB(0)+MS-D-S需求时界的其余时间段计算公式PAB(T)=PAB(T-1)+MS-DPAB(T)=PAB(T-1)+MS-D-F式中,PAB表示预计可用库存量;MS表示主生产计划产出量;D表示订单需求量;S表示安全库存量;F表示预测需求量。n主生产计划编制主生产计划编制例例AA(5)计划投入量(plannedorderrelease)。计划投入量是根据主生产计划计算的产出量,转换成批量和系统设置规定的提前期及成品率计算出计划投人量。(6)可供销售量ATP(availabletopromise)。可供销售量又称可承诺量,是指主生产计划通过计算后,已满足该时区时间段的订单需求数量,并已超出下一个时间段订单需求数量之和的数量,可提供销售部门产品销售员出售给顾客的数量。如果某时间段没有订单需求量,只按预测量作为需求数安排,那么这个时间段的产出量减去下一个时间段订单需求量后,余下的也可计算为可供销售量。注意,可供销售量中包括安全库存量,因为安全库存量也可满足顾客需求,所以它不能从可供销售量中扣除。n主生产计划编制主生产计划编制例例AA可供销售量计算公式:需求时界的第一个时间段计算公式ATP(1)=PAB(0)+MS-∑Di需求时界和计划时界的其余时间段计算公式ATP=MS-∑Di式中,ATP表示可供销售量;∑D表示某生产周期内的i订单需求量(当前生产期与下一个生产期前的订单需求量之和)。n主生产计划编制主生产计划编制例例AA字段名称期初12345678预测需求量订单需求量MPS产出量预计可用库存量计划投入量可供销售量n主生产计划编制主生产计划编制字段名称期初12345678预测需求量155164152182订单需求量MPS产出量预计可用库存量6计划投入量可供销售量预测需求量是指销售部门根据各种统计分析资料和经验决定的预测需求量,是指导编排主生产计划的一个方面。n主生产计划编制主生产计划编制字段名称期初12345678预测需求量15-155-516-44-215-52182订单需求量155425MPS产出量预计可用库存量6计划投入量可供销售量当收到客户订单的数据后,应减去预测量,即消化掉一部分预测需求量。订单需求量就是客户订单的数量,是按排主生产计划的主要来源,也是必须确保完成数量。n主生产计划编制主生产计划编制字段名称期初12345678预测需求量00122102182订单需求量155425MPS产出量20202020预计可用库存量6主生产计划产出量是通过计算得出的,是为满足实际需求的需要而决定的。产品批量20MPS量(1)=6-15-0=-920(20+6-15-2=9)MPS量(2)=9-5-0=40MPS量(3)=4-4-12=-1220n主生产计划编制主生产计划编制字段名称期初12345678预测需求量00122102182订单需求量155425MPS产出量20202020预计可用库存量6计划投入量202020可供销售量计划投入量是根据主生产计划计算的产出量,转换成批量和系统设置规定的提前期及成品率计算出计划投入量。n主生产计划编制主生产计划编制字段名称期初12345678预测需求量00122102182订单需求量155425MPS产出量20202020预计可用库存量694849797计划投入量202020可供销售量预计可用库存量又称现有库存量,计算公式如下:9=6+20-15-2需求时界第一个时间段计算公式=(PAB(0)+MS-D-SPAB(1)=PAB(0)+MS-D-S需求时界的其余时间段计算公式PAB(T)=PAB(T-1)+MS-DPAB(T)=PAB(T-1)+MS-D-F式中,PAB表示预计可用库存量;MS表示主生产计划产出量;D订单需求量;S安全库存;F预测需求量n主生产计划编制主生产计划编制字段名称期初12345678预测需求量00122102182订单需求量155425MPS产出量20202020预计可用库存量694849797计划投入量202020可供销售量预计可用库存量又称现有库存量,计算公式如下:需求时界第一个时间段计算公式PAB(1)=PAB(0)+MS-D-S需求时界的其余时间段计算公式PAB=PAB(1)+MS-DPAB=PAB(1)+MS-D-F式中,PAB表示预计可用库存量;MS表示主生产计划产出量;D订单需求量;S安全库存;F预测需求量n主生产计划编制主生产计划编制字段名称期初12345678预测需求量00122102182订单需求量155425MPS产出量20202020预计可用库存量694849797计划投入量202020可供销售量6141520需求时界的第一个时间段计算公式ATP(1)=PAB(0)+MS-∑D(T1)1-n需求时界和计划时界的其余时间段计算公式ATP(Tx)=MS(Tx)-∑D(Tx1-n)6=6+20-15-5=6=6+20-15-5=PAB(0)+MS-D1-D2PAB(0)+MS-D1-D2式中,ATP表示可供销售量;∑D(Tx)表示某生产周期内的订单需求量。1-nn主生产计划编制主生产计划编制字段名称期初12345678预测需求量00122102182订单需求量155425MPS产出量20202020预计可用库存量694849797计划投入量202020可供销售量614152014=20-4-2=14=20-4-2=MS-D1-D2MS-D1-D2n例例BB37n38n主生产计划编制主生产计划编制可签约量=主生产计划-预测范围的客户订单-增加的客户订单-为后面时区预留的值计算方法:从后向前逐个时区计算,当算出的可签约量为负值时,记为0,其负值累加到前一时区,即将前面的收货预留给后面的需求。这是因为ATP逻辑为:在某一时区的需求(包括客户需求、计划独立需求和预订)首先被分配给最靠近它的前面的供应或收货(包括库存、计划订单、采购请求等)。如果不够,系统将继续继续向前寻找可用的ATP。n主生产计划编制主生产计划编制总需求计算增加的客户订单+预测范围内的客户订单+未兑现的预测=总需求预计可用量计算预计可用量――某一时区的预计可用量为上一时区的预计可用量加上本时区的主生产计划接收量减去本时区的总需求。K=1175+400-198=377k=2377+0-145=232k=3232+400-257=375….n主生产计划编制主生产计划编制n主生产计划编制主生产计划编制累计可签约量计算175+8+150+366=175+524=699n生产计划策略生产计划策略¢生产计划策略主要有三种.它们须权衡劳动水平、工作时间、存货订单。(1)追逐策略。当订货发生变化时,要相应地雇用或裁减员工以使产量与订货量相一致。这个策略成败关键在于:当定货量上涨时,是否有一批容易培训的、可供雇佣的工人。动机的影响是很明显的。当订单数量减少时,工人们将会放慢生产速度,因为他们害怕订单一旦完成,他们就面临失业。(2)稳定的劳动力水平。变化的工作时间。通过柔性的工作计划或加班改变工作时间,进而改变产量。通过改变工作时间,可以使产量和订货量相配。这种策略使工人数量稳定,避免了追逐策略中雇佣工人时所付出的感情和有形代价。43n生产计划策略生产计划策略(3)平准策略。可以用浮动的库存量、订单积压和减少销售来消化缺货与剩余产品,这样可以保持稳定的劳动力水平和产出率。雇佣可以从稳定的工作时间中受益,而这种策略的代价是潜在的顾客的服务水平的下降和库存成本的增加。另一个问题是库存产品可能会过时。¢分包除了上述的策略外,经理也可能选择部分产品分包出去,这种策略和追逐策略很相似,只是将雇佣和解雇转化了分包和不分包。有一定的分包以适应需求的变化是值得的,然而,除非他们与供应商的关系特别稳固,否则制造商会失去对计划和质量的部分控制。正因为如此,大范围的外包被视为高风险策略。44n企业中销售与生产之间的矛盾企业中销售与生产之间的矛盾¢销售数量决定生产数量,销售计划是变化的。¢稳定地生产可以大幅降低生产的成本,已经成为了企业经营活动中的重要目标之一。45n企业中销售与生产之间的矛盾企业中销售与生产之间的矛盾销售对生产的影响1011127月8月9月月月月1月2月3月4月5月6月7月销售041020016011080100120130180260450500生产041020016011080100120130180260450500库存在生产过程中的作用1011127月8月9月月月月1月2月3月4月5月6月7月销售041020016011080100120130180260450500生产0250230210200200200200210230260260250库存2408011016025037047055063068068049024046n销售对生产的影响500450400350300250200销售生产150100500MonMon8MonMon910MonMon1112MonMon销售12MonMon3Mon4Mon56747n库存在生产过程中的作用700600500400销售300生产200库存1000MonMonMon库存89MonMon1011MonMon121MonMon销售23MonMon4Mon56748n平稳生产的需求¢平衡生产旺季与生产淡季之间的生产量的分配。¢根据生产能力和物料库存调整作业计划,使生产过程趋向平稳。¢可以将对作业计划的调整反映到生产计划中。49n批次管理批次管理¢批次是用来描述在特定的工艺下,所生产出来的一批特定数量的产品.在ERP系统中,批次管理的应用不局限于生产计划中,而是广泛地使用于物流其他相关的模块中。50n物料需求计划物料需求计划n物料需求计划物料需求计划利润分析-税收计划CO/PA-销售计划-地区1地区2o.k.?o.k.?销售/生产计划-销售计划SOP-生产计划产品组o.k.?o.k.?更正/主生产计划-需求大纲MP反馈-经批准的生产计划产品1产品2o.k.?o.k.?物料计划-相关需求MRP-生产控制-采购计划装配件1装配件2o.k.?o.k.?零件1零件2n物料需求计划物料需求计划对象所有非独立需求类型的物料。需要获得这些物料的需求数量和时间。并且根据其需求时间及相应的提前,算出订单下达的时间。MRP的[难],其实它是[繁],因为[繁]故会[烦],而一[烦]就[完]了。因此要想成功地导入MRP系统,必须设法破这个“繁、烦、完”的恶性循环。n物料需求计划物料需求计划MRP计算原理产品的BOM表中各层次的物料对其下层物料的需求:毛需求是仅考虑BOM结构中上层项目对下层项目的需求量。净需求是指某一时区内毛需求与可用库存的差。净需求的计算必须从上层到下层逐层进行。只有确定了上层项目的净需求,才能算出下层项目的净需求。n物料需求计划物料需求计划物料X的MRP计算顺序示意图0层X1层ABC2层AD55nn物料需求计划物料需求计划需求分解算法需求分解过程:需求的分解包括按BOM结构从上层到下层项目的毛需求和净需求的纵向过程以及在计划展望期内在一个层次上动态计算物料的未来库存状态数据以及订货量和订货时间的横向过程。不同层次需求的衔接:对上层项目的计划订单的下达时间就等于对下层项目的毛需求的产生时间。n物料需求计划物料需求计划注意:1.订单的提前期2.不同层次间的衔接3.在一项物料具有多个上属项目时,需要合并所有上属项目的需求4.实际计算需加上消耗(A计划定单*C消耗系数=相关需求)。n123456789层A毛需求量1015102051015预计入库量14库存量122161-9-29(-20)-34-34-44-59计划订货下达92051015层B毛需求量92051015预计入库量库存量282819-1-6-6-16-31-31-31计划订货下达151015层C毛需求量151015预计入库量库存量8722-8-23-23-23-23-23计划订货下达815需求量分解n123456789层A毛需求量1015102051015预计入库量14库存量12221-9-29-34-34-44-59计划订货下达92051015层B毛需求量92051015预计入库量库存量282819-1-6-6-16-31-31-31计划订货下达151015层C毛需求量151015预计入库量815库存量872200计划订货下达815需求量分解n例例61n例例62nMRPMRP系统的运行方式系统的运行方式全重排式:运行MRP时,主生产计划中所列的每一个最终项目的需求都要分解,计算每种物料的毛需求和净需求,并重排下达计划订单的日程。净改变式:只对需求或库存状态的变化部分进行处理。nMRPMRP系统的运行方式系统的运行方式三月产品三月四月五月六月七月八月九月X80703000500Y100608010060600Z15010150100四月产品四月五月六月七月八月九月X7030003540Y608010060600Z0101501015净改变产品四月五月六月七月八月九月X-15+40YZ+15nMRPMRP系统的运行方式系统的运行方式nMRPMRP的的工业应用及预期效益工业应用及预期效益((参考参考))工业类型例子期望收益面向库存装配最终产品由许多部件组成并且储存在仓库里,高以满足顾客的需求。例如:手表、工具、家电面向库存加工物料项目是由机器制成的,而不是由零件组低装成的。它们是标准的库存项目,根据对顾客需求的预测来生产。例如:活塞环、电开关面向订单装配最终的装配是根据顾客选择的标准部件进行高的。例如:卡车、发电机、发动机面向订单加工物料项目是由机器根据顾客的订单进行生产低的。它们是一般的工业订单。例如:轴承、齿轮、扣钉面向订单制造物料根据顾客的指定来加工或装配。例如:高水轮发动机、重机械工具流程工业包括铸造、橡胶、塑料、特制纸、化学用品、中等油漆、酒、食品等工业66n小结小结67