- 2.95 MB

- 2021-05-10 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

项目十

制动系统检修

子项目一

鼓式制动器检修

一、项目情境引入

一辆夏利轿车制动时制动器发出噪声。

分析产生这个故障的主要原因有摩擦片磨损严重、硬化或破裂、铆钉外露;制动鼓或制动盘变形或磨损起槽;制动底板或制动钳支架松动,造成制动鼓与制动底板或制动钳与制动盘相碰擦等。

二、相关知识

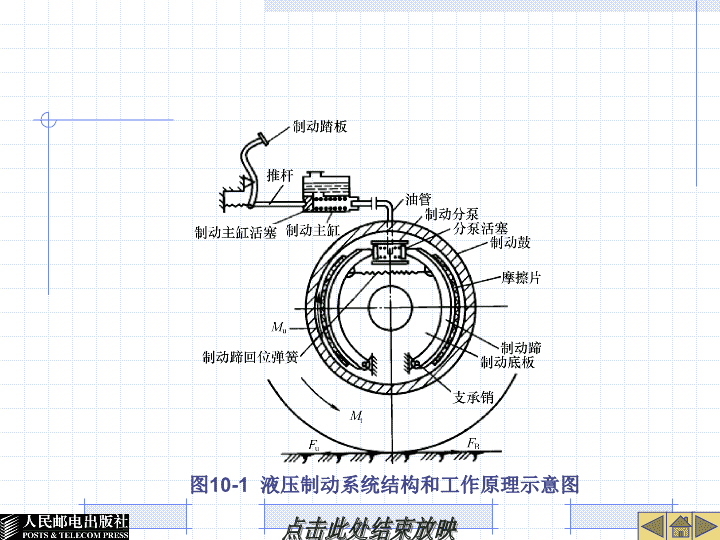

(一)鼓式制动器的基本原理

鼓式制动器主要是由制动鼓和带摩擦片的制动蹄构成的对车轮施加制动力矩(摩擦力矩

M

u

)以阻碍其转动的部件。

图

10-l

所示为液压鼓式制动系的结构和工作原理示意图。

图

10-1

液压制动系统结构和工作原理示意图

(二)轮缸式鼓式制动器结构形式

1

.非平衡式制动器

2

.平衡式制动器

图

10-2

非平衡式制动器的制动蹄受力分析图

(

1

)单向助势平衡式制动器

这种制动器是两个制动蹄各用一个单活塞的轮缸,且两套制动蹄、制动轮缸、偏心支承销和调整凸轮等在制动底板上的布置是中心对称的。两轮缸用油管连接,缸内油压相等。

图

10-3

单向助势平衡式制动器

(

2

)双向助势平衡式制动器

制动底板上的所有固定元件、制动蹄、制动轮缸、回位弹簧等都是成对对称布置,而且是既按轴对称又按中心对称布置的。

两制动蹄的两端都采用浮式支承,且支承点在周向位置浮动。

图

10-4

双向助势平衡式制动器

3

.自增力式制动器

(

1

)单向自增力式制动器

两个制动蹄的下端分别浮支在浮动的顶杆的两端。制动器只在上方有一个支承销。

图

10-5

单向自增力式制动器示意图

(

2

)双向自增力式制动器

特点是制动鼓正向和反向旋转时均能借蹄鼓摩擦起自增力作用。

它主要是采用双活塞式轮缸,可向两蹄同时施加相等的促动张力。

制动鼓正向旋转时,前制动蹄为第一蹄,后制动蹄为第二蹄;制动鼓反向旋转时,情况相反,但制动效果是一样的。

图10-6 双向自增力式制动器

1

—制动底板

2

—后制动蹄

3

—后蹄回位弹簧

4

—夹板

5

—制动轮缸

6

—前蹄回位弹簧

7

—前制动蹄

8

—可调顶杆体

9

—拉紧弹簧

10

—调整螺钉

11

—顶杆套

(三)轮缸式制动器间隙的调整

1

.手动调整

一般在制动鼓腹板外开有检查孔,以便用塞尺检查制动器间隙的大小,如不符合规定值,应予以调整。

(

1

)调整螺母式

调整螺母式结构如图

10-7

所示,使用一字旋具拨动调整螺母上的齿槽使螺母转动,带动螺杆的可调支座向内或向外轴向移动,从而使制动器间隙增大或减小。

间隙调整好后,用锁片插入调整螺母的齿槽中,使螺母的角位置固定。

图

10-8

所示为用调整螺母调整制动器间隙的方法。

图

10-7

调整螺母式结构示意图

图

10-8

用调整螺母调整制动器

间隙的方法示意图

(

2

)可调顶杆式

可调顶杆式结构如图

10-9

所示,使用一字旋具拨动顶杆套带齿的凸缘,使调整螺钉沿轴向移动,改变顶杆长度,从而调整制动器的间隙。

图

10-9

可调顶杆式结构示意图

2

.自动调整装置

图

10-10

所示为一种适用于双向增力式制动器的阶跃式自动调整装置。

钢丝绳组件上端经钢丝绳连接环固定于制动蹄支承销上,由钢丝绳操纵的调整杠杆以其中部的弯舌支承于制动蹄的腹板上,其另一弯舌嵌入调整螺钉的星形轮的齿间。

倒车制动时,调整杠杆的支点随制动蹄下移,而其下臂的弯舌则沿星形轮的齿廓上升。

当过量间隙累计到一定时,弯舌即嵌入星形轮的下一个齿间,并在解除制动时转动调整螺钉,从而恢复设定间隙,如图

10-11

所示。

图10-10 双向增力式制动器间隙自动调整装置结构示意图

图10-11 双向增力式制动器间隙自动调整装置调整杠杆结构

(四)天津威驰轿车后轮制动器结构

天津威驰轿车车轮制动器为前盘、后鼓式。

后轮制动器采用简单非平衡式、带有制动器间隙自动调整装置并且与驻车制动器一体的鼓式制动器,图

10-12

所示为左侧后轮制动器的分解图。

图

10-12

天津威驰轿车左后轮制动器分解图

(五)凸轮式制动器

当踩下制动踏板时,通过相应的传动机构使凸轮绕其轴线旋转,从而促使两制动蹄片克服回位弹簧的阻力而张开,消除制动蹄与制动鼓之间的间隙后,产生摩擦力矩,这样,地面产生给车轮的一个制动力,从而使汽车减速制动。

当松开制动踏板时,两个制动蹄在回位弹簧的作用下,绕支承销轴线旋转,与制动鼓间产生间隙,摩擦力矩消失,制动解除。

图

10-13

凸轮非平衡式制动系统的结构图

三、项目实施

(一)工具、设备

① 后轮采用鼓式制动器的天津威驰轿车。

② 货架式工具车及常规工具。

③ 鼓式制动器拆装专用工具。

④

300mm

游标卡尺、油盘。

⑤ 空气压缩机、轮胎充气工具、举升机。

⑥

2

寸毛刷、砂纸、粉笔、制动液回收装置及棉纱、润滑油等常用耗材。

⑦ 零件小车。

(二)实施步骤

1

.制动器的拆卸

① 在拆卸前先检查制动蹄衬面厚度。

② 拆下后轮。

图

10-14

检查制动蹄衬面厚度

③ 排出制动液。

④ 拆下后制动鼓。松开驻车制动杆后拆下制动鼓。

⑤ 检查制动鼓的内径。用制动鼓量规或游标卡尺测量鼓的内径,如图

10-16

所示。

图

10-15

制动自动调整杆与调整器分开方法

图

10-16

制动鼓内径检查

⑥ 分离驻车制动蹄左侧定位支柱。

⑦ 拆卸前制动蹄。

⑧ 拆下制动调整拉杆弹簧和自动调整拉杆,如图

10-19

所示。

⑨ 拆下制动蹄回位弹簧。从制动蹄上拆下回位弹簧。

⑩ 拆下后制动蹄。

图

10-19

制动调整拉杆弹簧和自动调整拉杆

图

10-20

拆卸蹄片定位弹簧和销子

用螺丝刀拆下C形垫片和驻车制动蹄拉杆,如图10-22所示。

图

10-21

拆卸驻车制动拉线

图

10-22

拆卸

C

形垫片

检查制动蹄衬片厚度。

检查制动鼓与制动蹄衬片是否正常接触。

拆卸左前或上部制动分泵。

拆卸制动皮碗。

检查制动分泵。

拆下制动鼓后放气螺塞。

2

.鼓式制动器的安装和调整

① 安装制动分泵皮碗,如图

10-26

所示。

② 安装左前或上部制动分泵。

③ 涂抹耐高温润滑脂。

④ 安装驻车制动蹄拉杆附件。

⑤ 安装制动蹄。

⑥ 安装制动蹄回位弹簧。

⑦ 安装左制动自动调整拉杆。

图

10-26

安装制动分泵皮碗

图

10-27

加装

C

形垫片

⑧ 安装驻车制动蹄支柱。

⑨ 安装前制动蹄。

⑩ 用专用工具把张紧弹簧连接到前、后制动蹄上。

图

10-28

涂抹耐高温润滑脂

图

10-29

安装驻车制动蹄左侧支柱

检查制动鼓的安装情况。

调整制动鼓蹄片间隙。

安装后制动鼓总成。

向储液罐加注制动液,排出制动总泵空气,排出制动管路中的空气,检查储液罐中液面高度,检查制动液是否泄漏。

检查、调整驻车制动拉杆行程。

3

.鼓式制动器常见故障分析

故 障 现 象

可 能 原 因

制动踏板行程过长,踏板触及驾驶室地板

摩擦衬片磨损严重

开始踏板可保持正常高度,随后可踏至驾驶室地板

轮缸密封件损坏

行车时制动器发热

制动蹄弹簧软

制动性能很差,或根本无法制动,踏板很硬

制动蹄摩擦衬片有油污或损坏

左右制动器制动力不平衡

制动蹄摩擦衬片有油污或损坏;制动鼓失圆等

制动时制动器有噪声

制动鼓失圆;摩擦衬片铆接松动;制动蹄碰制动鼓

尽管制动力很小,但制动器仍发啃

制动器固定底板松动,制动器调整不当

一个或数个制动器不能解除制动

制动主缸活塞卡滞;制动蹄回位弹簧过软或断裂;轮缸活塞卡滞等

表

10-1

鼓式制动器常见故障分析

四、小结

本项目详细介绍了鼓式制动器的结构组成、功用、种类及工作原理,并且实施了对鼓式制动器的拆装和调整等工作。

另外,还对鼓式制动器常见的故障进行了原因分析和诊断排除。

子项目二

盘式制动器检修

一、项目情境引入

一辆

2004

年产赛欧

SRV-AT

轿车,行驶里程

5.6

万

km

,车主反映车辆制动距离过长。

维修人员试车后发现制动距离明显过长,制动时感觉制动力不足。

进行制动系统放气,故障依旧。

观察此车的制动盘,已经进行过改装,制动盘换成了带有通风孔的大尺寸制动盘。

换回原车配置的制动盘进行路试,制动性能没有明显改善。

拆下制动摩擦片,发现摩擦片上的接触痕迹只有几个点。

用细砂纸仔细打磨凸出点,以使制动摩擦片进行快速磨合。

二、相关知识

(一)盘式制动器的结构与分类

盘式制动器是以旋转的端面作为工作面的制动器。

根据其固定元件的结构形式,盘式制动器可分为钳盘式制动器和全盘式制动器。

钳盘式制动器可分为定钳盘式和浮钳盘式两种。

1

.定钳盘式制动器

定钳盘式制动器的结构如图

10-30

所示。

制动盘固定在轮毂上,横跨在制动盘上的制动钳体固定安装在车桥上,它既不能旋转,也不能沿制动盘轴线方向移动,因此在制动盘两侧都装设制动块促动装置,以便分别将两侧的制动块压向制动盘。

图

10-30

定钳盘式制动器结构示意图

图

10-31

活塞密封圈的工作情况

2

.浮钳盘式制动器

浮钳盘式制动器的结构特点是制动钳在轴向处于浮动状态,只在制动盘的内侧设置液压缸,而外侧的制动块则附着在钳体上,制动钳体通过导向销与车桥相连,可以相对于制动盘轴向移动,如图

10-32

所示。

图

10-32

浮钳盘式制动器结构示意图

(二)天津威驰轿车前轮制动器结构

天津威驰轿车车轮制动器采用前盘后鼓式结构。

前轮制动器为浮钳盘式结构,图

10-33

所示为左侧前轮制动器的分解图。

图

10-33

天津威驰轿车左前轮制动器零件的分解图

三、项目实施

(一)工具、设备

① 天津威驰轿车。

② 货架式工具车及常规工具。

③

0

~

25mm

外径千分尺,直尺(或游标卡尺),百分表及磁力表座。

④ 空气压缩机、轮胎充气工具、举升机。

⑤ 盘式制动器拆装专用工具。

⑥

2

寸毛刷、砂纸、粉笔、制动液回收装置及棉纱、润滑油等常用耗材。

⑦ 零件小车。

(二)实施步骤

1

.盘式制动器拆装注意事项

① 操作时注意不要让制动液溅到油漆表面,否则应立刻清洗,以防损坏漆面。

② 制动衬块需要更换时,必须同时更换消音垫片。

③ 操作时注意不能使制动片和制动盘的摩擦表面黏附任何油污,如不慎附着油污应立即彻底清理干净。

④ 拆装轮缸活塞时动作要轻,不要强行拧动活塞,以防零件损坏,破坏轮缸的密封性。

⑤ 各个需要润滑的部位一定要严格按照说明书的要求涂抹规定牌号的润滑脂。

2

.实训操作步骤

(

1

)盘式制动器的拆卸

① 拆下前轮。

② 排出制动液。

③ 拆下前盘式制动分泵。

④ 拆下前制动片套件。

⑤ 拆卸前制动片支持片。

⑥ 拆卸前盘式制动分泵滑动销。

⑦ 拆卸前盘滑动销防尘套。

⑧ 拆卸左前盘式制动分泵支架。

⑨ 拆下制动分泵防尘套。

⑩ 拆下前盘式制动器放气螺塞。

拆下前制动分泵中的活塞。

拆卸活塞油封。

图

10-36

拆卸前盘滑动销防尘套

图

10-37

拆卸制动分固定环和防尘套

图

10-38

吹出制动分泵中活塞

图

10-39

拆卸活塞油封

(

2

)盘式制动器的检查

① 检查制动分泵和活塞。

② 检查制动片衬面厚度。

③ 检查前制动磨损指示器钢片。

④ 检查制动盘厚度。

⑤ 取下前制动盘。

⑥ 检查制动盘摆动。

图

10-40

检查制动片衬面厚度

图

10-41

检查制动盘厚度

(

3

)盘式制动器的安装

① 在前制动分泵上临时拧紧制动放气螺塞。

② 安装活塞油封。

③ 安装制动活塞。

④ 安装制动分泵防尘套 。

⑤ 安装左前制动分泵支架。

⑥ 安装前盘式制动衬套防尘套。

⑦ 安装前盘式制动分泵滑动销。

⑧ 安装前制动片支承片。

⑨ 安装制动衬块组件。

⑩ 安装前盘式制动分泵。

图

10-44 13

英寸(

33.02

cm

)制动盘及消声片

图10-45 14英寸(

35.56cm

)制动盘及消声片

向储液罐加注制动液,排出制动分泵和制动管路中的空气,检查储液罐的液面高度,检查制动液是否泄漏。

安装前轮,拧紧力矩为

103N

·

m

。

图

10-46

安装前盘式制动分泵

(

4

)盘式制动器常见故障分析

故 障 现 象

可 能 原 因

摩擦衬块过度磨损

摩擦衬块不能在其支座内自由移动;制动钳、制动盘表面脏污或表面粗糙

制动力不足或根本没有制动力

动系统中有空气或制动液量不足或泄漏;摩擦块和制动盘过度磨损;制动钳活塞推后过多

制动时前轮有异响

摩擦衬块表面有硬点;制动盘表面有划痕;摩擦衬块磨损严重

表

10-2

盘式制动器常见故障分析

四、小结

本项目详细介绍了盘式制动器的结构组成、功用、种类及工作原理,并且实施了对盘式制动器的拆装和调整等工作。

另外,还对盘式制动器常见的故障进行了原因分析和诊断排除。

子项目三

液压制动系统检修

一、项目情境引入

一辆

2003

年产赛欧

SLX-AT

轿车,行驶里程

2.6

万千米。

据车主反映,制动时需要将制动踏板踩到很低的位置才会有制动力。

使发动机原地怠速工作,缓慢踩下制动踏板,踏板会不断下降,快速踩下制动踏板,踏板在较低的位置时才会感觉有制动力,保持施加踏板力,制动踏板会下降,踏板感觉柔软。

进行路试,在车速为

30 km/h

左右时缓慢踩下制动踏板,车辆仍然向前行驶,明显感觉制动效果不良,如果快速踩下制动踏板,车辆可以停住,但是制动踏板位置较低。

为了排除制动系统存在空气的可能,进行了制动系统放气,但是未见气泡,而且放气后制动踏板不能回位,这说明制动总泵已经不能建立油压。

二、相关知识

(一)液压制动系统基本组成和基本工作原理

1

.功用

汽车制动系的功用是根据需要使汽车减速或在最短的距离内停车,以保证行车的安全;使驾驶员发挥出汽车的高速行驶能力,从而提高汽车运输的生产率;又能使汽车可靠地停放在坡道上,不致滑溜。

2

.组成

液压制动系统主要由制动供能装置、制动调节装置、传动装置等组成。

液压制动系统组成,如图

10-47

所示。

图

10-47

液压制动系统组成

3

.液压制动系统基本工作原理

在制动时,脚踩制动踏板产生液压力,经供能装置将液压力放大后,传递到制动控制装置,制动控制装置再按照一定的规律把液压力经传动装置分配到各轮制动器,制动器受到液压力的作用,产生制动作用。

在放松制动踏板后,各个装置在回位弹簧的作用下,回到初始位置,制动器制动力消失,制动解除。

(二)真空助力伺服制动系统

制动传动装置按控制方式不同分为人力式、动力式和伺服式

3

种。

按传力介质的不同分为机械式、液压式、真空助力液压式、空气液压式和气压式等几种。

现代轿车广泛的采用的是真空助力伺服制动系。

真空助力伺服制动系统如图

10-48

所示。

真空助力伺服制动系一般采用的是对角线布置的双回路液压制动系统,即左前轮缸与右后轮缸为一液压制动系统,右前轮缸与左后轮缸为另一液压制动系统。

图10-48 真空助力伺服制动系统示意图

1—

右前轮缸

2—

储液罐

3—

制动总泵

4—

真空伺服气室

5—

控制阀

6—

制动踏板机构

7—

右后轮缸

8—

左后轮缸

9—

感载比例阀

l0—

真空单向阀

1

.真空助力器结构及基本工作原理

图10-49 真空助力器示意图

l—

伺服气室前壳体

2—

制动总泵推杆

3—

导向螺栓密封套

4—

膜片回位弹簧

5—

导向螺栓

6—

控制阀

7—

橡胶反作用盘

8—

伺服气室膜片座

9—

橡胶阀门

10—

大气阀座

11—

过滤环

12—

控制阀推杆

13—

调整叉

14—

毛毡过滤环

15—

控制阀推杆弹簧

16—

阀门弹簧

17—

螺栓

18—

控制阀柱塞

19—

伺服气室后壳体

20—

伺服气室膜片

2

.制动总泵结构及基本工作原理

图10-50 串联双腔制动总泵结构示意图

1—

前活塞弹簧

2—

前活塞

3

、

11—

皮碗

4—

储液室

5—

后活塞弹簧

6—

后活塞

7—

壳体

8—

固定螺钉

9—

推杆

10

、

13—

进油口

12—

后出油口

14—

限位螺钉

15—

前出油口

3

.感载阀基本工作原理

图10-51 液压感载阀静特性

I

—满载理想特性

Ⅱ—空载理想特性

三、项目实施

(一)工具、设备

① 天津威驰轿车。

② 常用工具和量具。

③ 空气压缩机、举升机、液压制动系统专用拆装工具。

④ 制动液回收装置、润滑脂、棉纱等常用耗材。

(二)实施步骤

1

.制动总泵的拆装与调整

制动总泵零部件分解图如图

10-52

、图

10-53

所示。

图

10-52

制动总泵零部件分解(一)

图

10-53

制动总泵零部件分解(二)

(

1

)放出制动液

(

2

)拆下制动总泵

拔下液面警告灯开关接头。

滑动固定夹拔出

1

号离合器储液罐油管(带手动变速器车型)。

用专用工具从制动总泵上拆下

2

根制动油管(带

ABS

车型)。

使用专用工具从制动总泵附件上拆下

3

根制动油管(不带

ABS

车型),如图

10-54

所示。

图

10-54

拆卸制动油管

图

10-55

拆卸制动总泵固定螺母

(

3

)拆下储液罐

在台钳上夹装制动总泵。

用冲子和锤子从制动总泵上拆下销子,如图

10-56

所示。

拉出储液罐,从储液罐上拆下盖和滤网,拆下储液罐和两个孔接头。

图

10-56

拆卸销子

(

4

)拆卸制动总泵

在台钳上夹装制动总泵。

拆下

O

形环。

用手推入活塞并用卡环钳拆下卡环,如图

10-57

所示。

用手推入活塞,转动制动总泵体拆下直销(带

ABS

车型),如图

10-58

所示。

图

10-57

拆卸卡环

图

10-58

拆卸直销

用手推入活塞,拆下活塞限位螺栓和垫片(不带

ABS

车型),如图

10-59

所示。

平直地将

1

号活塞、活塞导块、弹簧、皮碗和垫片拉出。

图

10-59

拆卸活塞限位螺栓和垫片

图

10-60

工作布至木块顶端的距离示意图

(

5

)检查制动总泵

① 检查制动总泵壁有无生锈或划痕。

② 检查制动总泵壁有无磨损或损坏。

(

6

)安装制动总泵

把制动总泵固定到台钳上。

在橡胶零件上涂抹锂皂基乙二醇润滑脂。

装入

2

号和

1

号活塞、弹簧、活塞导块、皮碗和垫片。

推压活塞,把直销装入制动总泵内(带

ABS

车型)。

推压活塞,装入新垫片和新的活塞限位螺栓,拧紧力矩为

10N

·

m

。

推压活塞,用卡环钳装入卡环。

在制动总泵上装入

O

形圈。

(

7

)安装储液罐

在储液罐孔接头上涂抹锂皂基乙二醇润滑脂后将其装入制动总泵。

(

8

)检查并调整制动助力器推杆

在制动总泵上安装专用工具,降低专用工具顶杆直至顶杆轻微接触活塞为止,如图

10-61

所示。

图

10-61

顶杆与活塞位置

图

10-62

调整制动助力器杆长度

(

9

)安装制动总泵

用两个螺母把制动总泵安装到助力器上,拧紧力矩为

13N

·

m

。

用专用工具把两根制动油管连接到制动总泵上(带

ABS

车型),拧紧力矩为

15N

·

m

。

用专用工具,把

3

根制动油管连接到制动总泵上(不带

ABS

车型),拧紧力矩为

15N

·

m

。

用固定夹连接

1

号离合器储液罐油管(带手动变速器车型),插上制动液液面警告开关接头。

向储液罐加注制动液。

(

10

)排出制动总泵中的空气

① 从制动总泵上脱开油管接头。

② 慢慢踩下制动踏板并踩住不动。

③ 用手指从外侧堵住孔,并放松制动踏板。

④ 重复

b

和

c

步骤的操作

3

或

4

次。

(

11

)排出制动管路空气

① 把塑料管接在制动钳和分泵上。

② 踩下制动踏板几次后踩住不动,拧松放气螺塞。

③ 在制动液停止流出的一刻拧紧放气螺塞,放松制动踏板。

④ 重复

b

和

c

步骤的操作,直至制动液中的空气全部流出为止。

⑤ 重复上述步骤,从各个制动分泵上排出空气,拧紧力矩为

8.0N

·

m

。

图

10-63

排出制动管路空气

2

.制动助力器总成的拆装与调整

(

1

)制动助力器总成的车上检查

1

)检查制动助力器

① 气密性检查,如图

10-64

所示。

② 操作检查,如图

10-65

所示。

图

10-64

气密性检查

图

10-65

操作检查

2

)检查真空单向阀

检查真空单向阀如图

10-66

所示。

图

10-66

真空单向阀检查

(

2

)制动助力器总成的拆卸、安装与检查

① 拆卸。

② 安装。

③ 检查。

图

10-67

制动助力器总成的零部件分解图

3

.载荷感知比例阀/带弹簧阀总成的拆装与调整

(

1

)车上检查

1

)设定后轴载荷,如图

10-68

所示。

图

10-68

设定后轴载荷

2

)安装

LSPV

测量表(

SST

)并给制动系统排空气,如图

10-69

所示。

3

)将前轮制动液压提升至

9.806kPa

并检查后轮制动液油压,如图

10-70

所示

。

图

10-69

安装

LSPV

测量表

图

10-70

检查后轮制动液油压

4

)如有必要调整制动液油压,如图

10-71

所示。

图

10-71

调整制动液油压

① 把后轴的长度

A

设定为初始设定长度,紧固调整螺栓锁止螺母。初始设定长度为

9.7mm

。

② 检查后轮制动液油压。

③ 如果长度不符合规定,改变后轴长度可以调整制动液油压。

④ 紧固锁止螺母,如图

10-72

所示。

图

10-72

紧固锁止螺母

(

2

)载荷感知比例阀/带弹簧阀总成拆装与调整

载荷感知比例阀/带弹簧阀总成零部件分解图,如图

10-73

所示。

图

10-73

载荷感知比例阀/带弹簧阀总成零部分解图

1

)拆下制动油管

2

)拆卸载荷感知比例阀/带弹簧阀总成

3

)安装载荷感知比例阀/带弹簧阀总成

4

.液压制动系统常见故障分析

症

状

可 能 原 因

制动拖滞

制动踏板自由行程太小;驻车制动拉杆行程调整不当;驻车制动拉锁卡滞;制动片或衬面破裂扭曲;活塞卡住或冻结;张紧或回位弹簧故障;助力器系统真空泄漏;制动总泵故障;助力器推杆调整不当

制动跑偏

活塞卡住或冻结;制动片或衬面有油污;制动盘擦伤;制动片或衬面破裂扭曲

踏板过低或弹脚

制动系统制动液泄漏;制动系统有空气;制动片或衬面破裂、扭曲、磨损、油污、有硬点;后制动蹄间隙调整不当;制动片或衬面磨损;制动盘擦伤;助力器系统真空泄漏

制动器噪声

制动片或衬面破裂、扭曲、油污、有硬点;装配螺栓松动;制动盘擦伤;制动片支承片松动;滑动销磨损;回位、张紧弹簧故障;消音垫片损坏、蹄片定位弹簧损坏

表

10-3

液压制动系统常见故障分析

四、小结

本项目详细介绍了液压制动系统的结构组成、功用、种类及工作原理,并且实施了对液压制动系统各总成的拆装和调整等工作。

另外,还对液压制动系统常见的故障进行了原因分析和诊断排除。