- 363.40 KB

- 2022-09-27 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

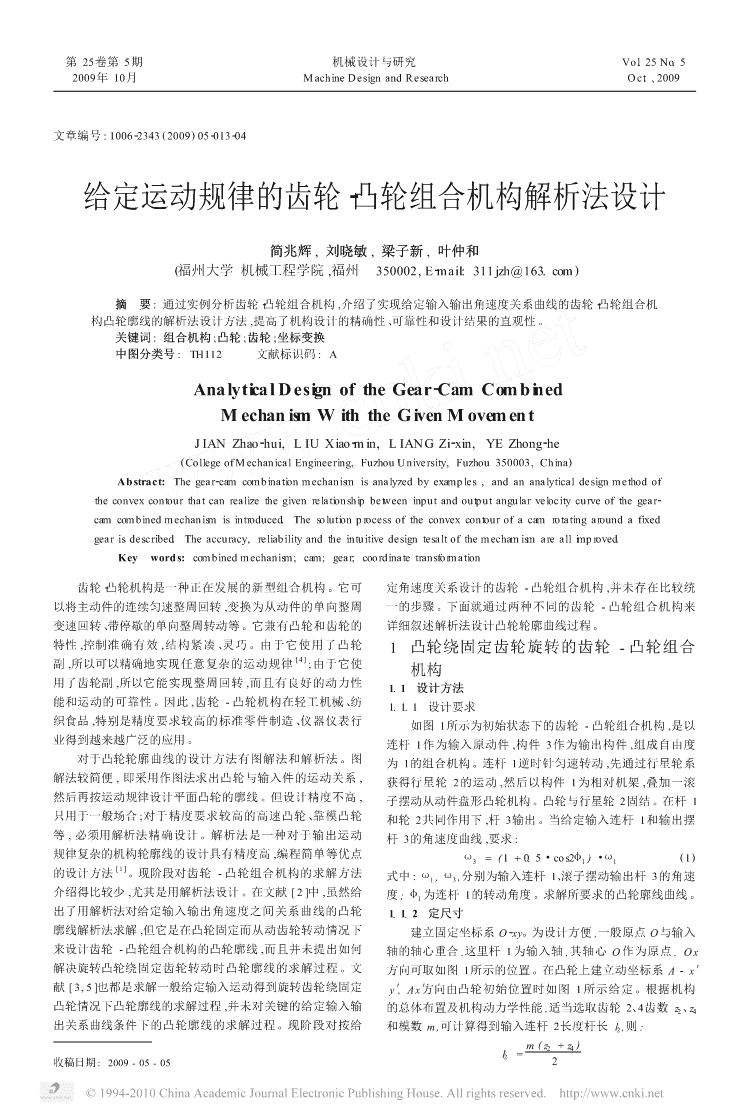

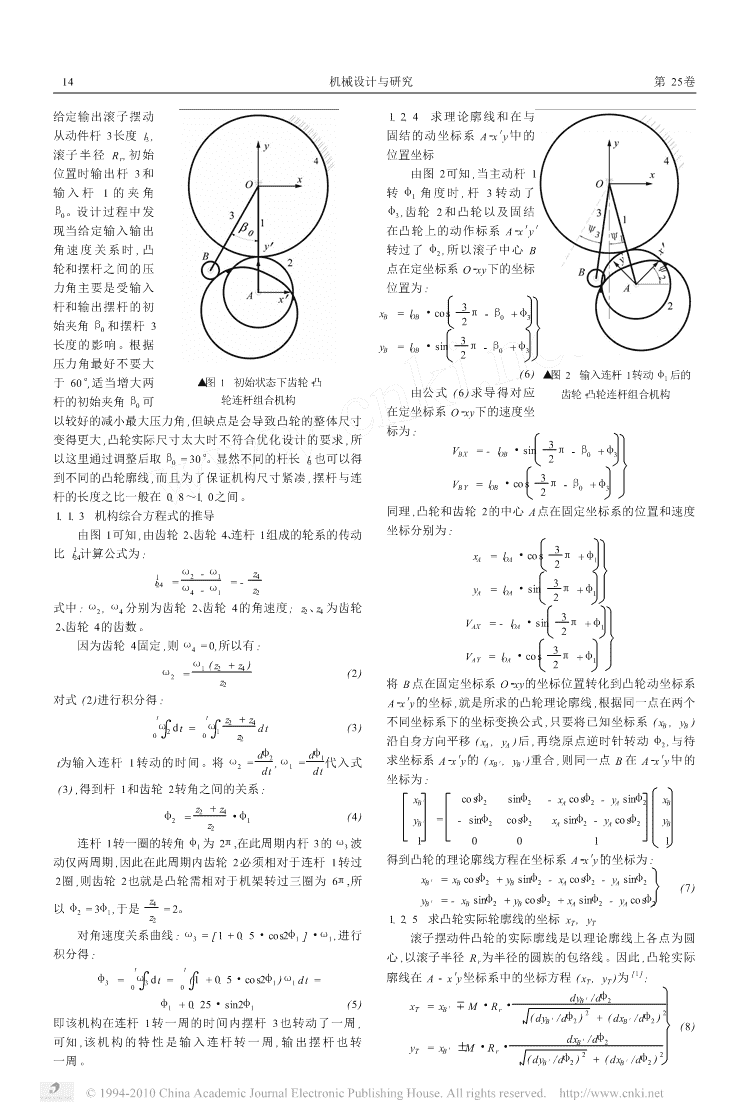

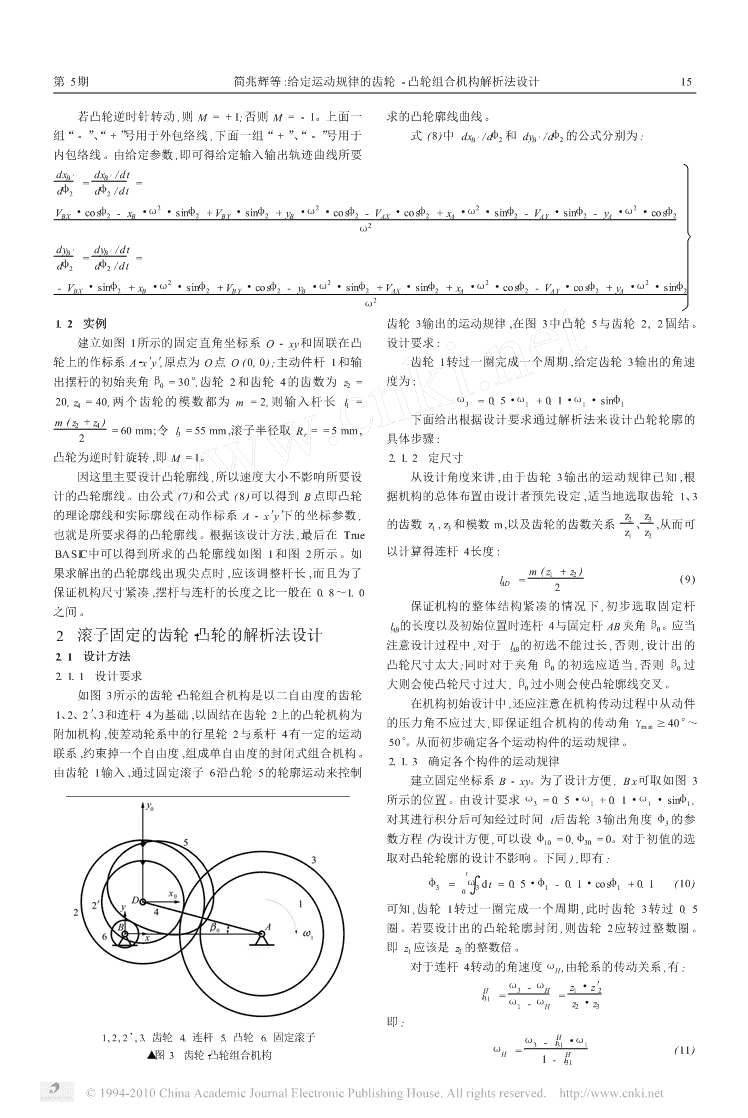

第25卷第5期机械设计与研究Vol.25No.52009年10月MachineDesignandResearchOct.,2009文章编号:100622343(2009)052013204给定运动规律的齿轮2凸轮组合机构解析法设计简兆辉,刘晓敏,梁子新,叶仲和(福州大学机械工程学院,福州350002,E2mail:311jzh@163.com)摘要:通过实例分析齿轮2凸轮组合机构,介绍了实现给定输入输出角速度关系曲线的齿轮2凸轮组合机构凸轮廓线的解析法设计方法,提高了机构设计的精确性、可靠性和设计结果的直观性。关键词:组合机构;凸轮;齿轮;坐标变换中图分类号:TH112文献标识码:AAnalyticalDesignoftheGear2CamCombinedMechanismWiththeGivenMovementJIANZhao2hui,LIUXiao2min,LIANGZi2xin,YEZhong2he(CollegeofMechanicalEngineering,FuzhouUniversity,Fuzhou350003,China)Abstract:Thegear2camcombinationmechanismisanalyzedbyexamples,andananalyticaldesignmethodoftheconvexcontourthatcanrealizethegivenrelationshipbetweeninputandoutputangularvelocitycurveofthegear2camcombinedmechanismisintroduced.Thesolutionprocessoftheconvexcontourofacamrotatingaroundafixedgearisdescribed.Theaccuracy,reliabilityandtheintuitivedesigntesaltofthemechamismareallimproved.Keywords:combinedmechanism;cam;gear;coordinatetransformation齿轮2凸轮机构是一种正在发展的新型组合机构。它可定角速度关系设计的齿轮-凸轮组合机构,并未存在比较统以将主动件的连续匀速整周回转,变换为从动件的单向整周一的步骤。下面就通过两种不同的齿轮-凸轮组合机构来变速回转、带停歇的单向整周转动等。它兼有凸轮和齿轮的详细叙述解析法设计凸轮轮廓曲线过程。特性,控制准确有效,结构紧凑、灵巧。由于它使用了凸轮1凸轮绕固定齿轮旋转的齿轮-凸轮组合[4]副,所以可以精确地实现任意复杂的运动规律;由于它使机构用了齿轮副,所以它能实现整周回转,而且有良好的动力性1.1设计方法能和运动的可靠性。因此,齿轮-凸轮机构在轻工机械、纺1.1.1设计要求织食品,特别是精度要求较高的标准零件制造、仪器仪表行如图1所示为初始状态下的齿轮-凸轮组合机构,是以业得到越来越广泛的应用。连杆1作为输入原动件,构件3作为输出构件,组成自由度对于凸轮轮廓曲线的设计方法有图解法和解析法。图为1的组合机构。连杆1逆时针匀速转动,先通过行星轮系解法较简便,即采用作图法求出凸轮与输入件的运动关系,获得行星轮2的运动,然后以构件1为相对机架,叠加一滚然后再按运动规律设计平面凸轮的廓线。但设计精度不高,子摆动从动件盘形凸轮机构。凸轮与行星轮2固结。在杆1只用于一般场合;对于精度要求较高的高速凸轮、靠模凸轮和轮2共同作用下,杆3输出。当给定输入连杆1和输出摆等,必须用解析法精确设计。解析法是一种对于输出运动杆3的角速度曲线,要求:规律复杂的机构轮廓线的设计具有精度高,编程简单等优点ω3=(1+0.5·cos2φ1)·ω1(1)[1]的设计方法。现阶段对齿轮-凸轮组合机构的求解方法式中:ω1,ω3,分别为输入连杆1、滚子摆动输出杆3的角速介绍得比较少,尤其是用解析法设计。在文献[2]中,虽然给度;φ1为连杆1的转动角度。求解所要求的凸轮廓线曲线。出了用解析法对给定输入输出角速度之间关系曲线的凸轮1.1.2定尺寸廓线解析法求解,但它是在凸轮固定而从动齿轮转动情况下建立固定坐标系O2xy。为设计方便,一般原点O与输入来设计齿轮-凸轮组合机构的凸轮廓线,而且并未提出如何轴的轴心重合,这里杆1为输入轴,其轴心O作为原点,Ox解决旋转凸轮绕固定齿轮转动时凸轮廓线的求解过程。文方向可取如图1所示的位置。在凸轮上建立动坐标系A-x′献[3,5]也都是求解一般给定输入运动得到旋转齿轮绕固定y′,Ax′方向由凸轮初始位置时如图1所示给定。根据机构凸轮情况下凸轮廓线的求解过程,并未对关键的给定输入输的总体布置及机构动力学性能,适当选取齿轮2、4齿数z2、z4出关系曲线条件下的凸轮廓线的求解过程。现阶段对按给和模数m,可计算得到输入连杆2长度杆长l2,则:m(z2+z4)l2=收稿日期:2009-05-052\n14机械设计与研究第25卷给定输出滚子摆动1.2.4求理论廓线和在与从动件杆3长度l3,固结的动坐标系A2x′y′中的滚子半径Rr,初始位置坐标位置时输出杆3和由图2可知,当主动杆1输入杆1的夹角转φ1角度时,杆3转动了β0。设计过程中发φ3,齿轮2和凸轮以及固结现当给定输入输出在凸轮上的动作标系A2x′y′角速度关系时,凸转过了φ2,所以滚子中心B轮和摆杆之间的压点在定坐标系O2xy下的坐标力角主要是受输入位置为:杆和输出摆杆的初3xB=lOB·cosπ-β0+φ32始夹角β0和摆杆33长度的影响。根据yB=lOB·sinπ-β0+φ32压力角最好不要大(6)▲图2输入连杆1转动φ1后的于60°,适当增大两▲图1初始状态下齿轮2凸由公式(6)求导得对应齿轮2凸轮连杆组合机构杆的初始夹角β0可轮连杆组合机构在定坐标系O2xy下的速度坐以较好的减小最大压力角,但缺点是会导致凸轮的整体尺寸标为:变得更大,凸轮实际尺寸太大时不符合优化设计的要求,所3VBX=-lOB·sinπ-β0+φ3以这里通过调整后取β0=30°。显然不同的杆长l3也可以得2到不同的凸轮廓线,而且为了保证机构尺寸紧凑,摆杆与连3VBY=lOB·cosπ-β0+φ32杆的长度之比一般在0.8~1.0之间。1.1.3机构综合方程式的推导同理,凸轮和齿轮2的中心A点在固定坐标系的位置和速度坐标分别为:由图1可知,由齿轮2、齿轮4、连杆1组成的轮系的传动13比i24计算公式为:xA=lOA·cosπ+φ121ω2-ω1z4i24==-3ω4-ω1z2yA=lOA·sinπ+φ12式中:ω2,ω4分别为齿轮2、齿轮4的角速度;z2、z4为齿轮32、齿轮4的齿数。VAX=-lOA·sin2π+φ1因为齿轮4固定,则ω4=0,所以有:3VAY=lOA·cosπ+φ1ω1(z2+z4)2ω2=(2)z2将B点在固定坐标系O2xy的坐标位置转化到凸轮动坐标系对式(2)进行积分得:A2x′y′的坐标,就是所求的凸轮理论廓线,根据同一点在两个ttz+zωdt=ω24dt(3)不同坐标系下的坐标变换公式,只要将已知坐标系(xB,yB)∫2∫100z2沿自身方向平移(x,y)后,再绕原点逆时针转动φ,与待AA2dφ2dφ1)重合,则同一点B在A2x′y′中的t为输入连杆1转动的时间。将ω2=,ω1=代入式求坐标系A2x′y′的(xB′,yB′dtdt坐标为:(3),得到杆1和齿轮2转角之间的关系:xB′cosφ2sinφ2-xAcosφ2-yAsinφ2xBz2+z4φ2=·φ1(4)yB′=-sinφ2cosφ2xAsinφ2-yAcosφ2yBz2连杆1转一圈的转角φ1为2π,在此周期内杆3的ω3波10011动仅两周期,因此在此周期内齿轮2必须相对于连杆1转过得到凸轮的理论廓线方程在坐标系A2x′y′的坐标为:2圈,则齿轮2也就是凸轮需相对于机架转过三圈为6π,所xB′=xBcosφ2+yBsinφ2-xAcosφ2-yAsinφ2(7)z4yB′=-xBsinφ2+yBcosφ2+xAsinφ2-yAcosφ2以φ2=3φ1,于是=2。z21.2.5求凸轮实际轮廓线的坐标xT,yT对角速度关系曲线:ω3=[1+0.5·cos2φ1]·ω1,进行滚子摆动件凸轮的实际廓线是以理论廓线上各点为圆积分得:心,以滚子半径Rr为半径的圆族的包络线。因此,凸轮实际tt[1]φ3=∫ω3dt=∫(1+0.5·cos2φ1)ω1dt=廓线在A-x′y′坐标系中的坐标方程(xT,yT)为:00dyB′/dφ2φ1+0.25·sin2φ1(5)xT=xB′ºM·Rr·22即该机构在连杆1转一周的时间内摆杆3也转动了一周,(dyB′/dφ2)+(dxB′/dφ2)(8)可知,该机构的特性是输入连杆转一周,输出摆杆也转dxB′/dφ2yT=xB′±M·Rr·22一周。(dyB′/dφ2)+(dxB′/dφ2)\n第5期简兆辉等:给定运动规律的齿轮-凸轮组合机构解析法设计15若凸轮逆时针转动,则M=+1;否则M=-1。上面一求的凸轮廓线曲线。组“-”、“+”号用于外包络线,下面一组“+”、“-”号用于式(8)中dxB′/dφ2和dyB′/dφ2的公式分别为:内包络线。由给定参数,即可得给定输入输出轨迹曲线所要dxB′dxB′/dt==dφ2dφ2/dt2222VBX·cosφ2-xB·ω·sinφ2+VBY·sinφ2+yB·ω·cosφ2-VAX·cosφ2+xA·ω·sinφ2-VAY·sinφ2-yA·ω·cosφ22ωdyB′dyB′/dt==dφ2dφ2/dt2222-VBX·sinφ2+xB·ω·sinφ2+VBY·cosφ2-yB·ω·sinφ2+VAX·sinφ2+xA·ω·cosφ2-VAY·cosφ2+yA·ω·sinφ22ω1.2实例齿轮3输出的运动规律,在图3中凸轮5与齿轮2,2′固结。建立如图1所示的固定直角坐标系O-xy和固联在凸设计要求:轮上的作标系A2x′y′,原点为O点O(0,0);主动件杆1和输齿轮1转过一圈完成一个周期,给定齿轮3输出的角速出摆杆的初始夹角β0=30°,齿轮2和齿轮4的齿数为z2=度为:20,z4=40,两个齿轮的模数都为m=2,则输入杆长l1=ω3=0.5·ω1+0.1·ω1·sinφ1m(z2+z4)下面给出根据设计要求通过解析法来设计凸轮轮廓的=60mm;令l3=55mm,滚子半径取Rr==5mm,2具体步骤:凸轮为逆时针旋转,即M=1。2.1.2定尺寸因这里主要设计凸轮廓线,所以速度大小不影响所要设从设计角度来讲,由于齿轮3输出的运动规律已知,根计的凸轮廓线。由公式(7)和公式(8)可以得到B点即凸轮据机构的总体布置由设计者预先设定,适当地选取齿轮1、3的理论廓线和实际廓线在动作标系A-x′y′下的坐标参数,z2z3的齿数z1,z3和模数m,以及齿轮的齿数关系、,从而可也就是所要求得的凸轮廓线。根据该设计方法,最后在Truez1z2BASIC中可以得到所求的凸轮廓线如图1和图2所示。如以计算得连杆4长度:果求解出的凸轮廓线出现尖点时,应该调整杆长,而且为了m(z1+z2)lAD=(9)2保证机构尺寸紧凑,摆杆与连杆的长度之比一般在0.8~1.0保证机构的整体结构紧凑的情况下,初步选取固定杆之间。lAB的长度以及初始位置时连杆4与固定杆AB夹角β0。应当2滚子固定的齿轮2凸轮的解析法设计注意设计过程中,对于lAB的初选不能过长,否则,设计出的2.1设计方法凸轮尺寸太大;同时对于夹角β0的初选应适当,否则β0过2.1.1设计要求大则会使凸轮尺寸过大,β0过小则会使凸轮廓线交叉。如图3所示的齿轮2凸轮组合机构是以二自由度的齿轮在机构初始设计中,还应注意在机构传动过程中从动件1、2、2′、3和连杆4为基础,以固结在齿轮2上的凸轮机构为的压力角不应过大,即保证组合机构的传动角γminE40°~附加机构,使差动轮系中的行星轮2与系杆4有一定的运动50°。从而初步确定各个运动构件的运动规律。联系,约束掉一个自由度,组成单自由度的封闭式组合机构。2.1.3确定各个构件的运动规律由齿轮1输入,通过固定滚子6沿凸轮5的轮廓运动来控制建立固定坐标系B-xy。为了设计方便,Bx可取如图3所示的位置。由设计要求ω3=0.5·ω1+0.1·ω1·sinφ1,对其进行积分后可知经过时间t后齿轮3输出角度φ3的参数方程(为设计方便,可以设φ10=0,φ30=0。对于初值的选取对凸轮轮廓的设计不影响。下同),即有:tφ3=∫ω3dt=0.5·φ1-0.1·cosφ1+0.1(10)0可知,齿轮1转过一圈完成一个周期,此时齿轮3转过0.5圈。若要设计出的凸轮轮廓封闭,则齿轮2应转过整数圈。即z1应该是z2的整数倍。对于连杆4转动的角速度ωH,由轮系的传动关系,有:Hω3-ωHz1·z′2i31==ω1-ωHz2·z3即:1,2,2’,3.齿轮4.连杆5.凸轮6.固定滚子ω-iH·ω3311▲图3齿轮2凸轮组合机构ωH=H(11)1-i31\n16机械设计与研究第25卷从而可确定连杆4的运动角度φ变化规律。对式(11)积分0HxB后(初始时取φH0=0,φ20=0),有:y0=Btφ-iH·φ33111φH=∫ωHdt=H(12)01-i31cosφ2sinφ2-(lAB-lAD·cosβ)·cosφ2-lAD·sinβ·sinφ2)0当齿轮1转过一定角度后,连杆4与坐标轴-x轴的夹角变-sinφ2cosφ2(lAB-lAD·cosβ)·sinφ2-lAD·sinβ·cosφ2)0为β,如图4所示,则有:0011tφ-iH·φβ=βω3311(13)00+φH=β0+0∫Hdt=β0+HxB=lAD·cos(β+φ2)-lAB·cosφ21-i31(18)0对于行星轮2的角速度ω2,由轮系的传动关系,有:yB=-lAD·sin(β+φ2)+lAB·sinφ2ω2-ωHz1在齿轮传动运动过程中,点B在动坐标系D2x0y0中的位置坐Hi21==-ω1-ωHz2标,各点所形成的曲线就是凸轮的理论轮廓线。即:2.1.5求凸轮实际轮廓线的坐标xT,xTHHω2=(1-i21)·ωH+i21·ω1(14)凸轮的实际廓线是以理论轮廓线上的各点为圆心,以固从而可确定齿轮2的运动角度φ2变化规律。对式(14)定滚子的半径Rr为半径的圆族的包络线。采用第一个实例进行积分后,有:求解凸轮实际轮廓线的方法可以求得该凸轮的实际轮廓线。tt2HH.2实例φ2=∫1+i21·ωHdt+∫i21·ω1dt=00建立如图3所示的固定坐标系B2xy,齿轮1输入ω1=HH(1-i21)·φH+i21·φ1(15)1rad/s,齿轮3输出的角速度为:ω=0.5·ω+0.1·ω·3112.1.4求凸轮理论廓线在与凸轮固结的动坐标系D2x0y0中sinφ1。β0=15°,齿轮1:z1=45、m=2;齿轮3:z3=60、m=2;的位置坐标齿轮间的齿数关系:z2/z1=1、z3/z2′=2,LAD=90mm,固定设动坐标系D2x0y0的原点设在凸轮的转动中心D点滚子的半径Rr=10mm,点A的坐标(100,0),点B的坐标上,起始位置如图3中所示。在图3的起始位置处,凸轮的(0,0)。转动中心D点在固定坐标系B2xy中的坐标为:根据设计方法,最后在TrueBASIC中求得凸轮的实际轮xD0=lAB-lAD·cosβ0(16)廓线如图3和图4所示。yD0=lAD·sinβ03结论当凸轮5随着齿轮2转动φ2角后,动坐标系D2x0y0转以上通过实例分析了齿轮2凸轮组合机构,介绍了实现过的角度亦为φ2,如图4所示。此时点D点在固定坐标系给定输入输出角速度关系曲线的齿轮-凸轮组合机构凸轮B2xy中的位置坐标为:廓线的解析法设计方法。该方法具有精度高、简便等优点。xD=lAB-lAD·cosβ(17)首次提出了在绕另一固定齿轮转动时旋转凸轮和滚子固定yD=lAD·sinβ的齿轮-凸轮的设计方法,该方法在所按能到的其它文献中如图4所示,已知点B的在固定坐标系中的坐标为尚均未提到,具有一定的创新意义。(0,0)。将固定坐标系B2xy沿自身(x,y)方向平移(xD,yD)参考文献后,再逆时针旋转φ2角度后与固结在凸轮上的动坐标系D2x0y0重合,此时,点B点在动坐标系D2x0y0中的坐标为:[1]叶仲和,蓝兆辉,MRSmith.mechanismsandmachinetheory[M].北京:高等教育出版社,2001.[2]刁燕,贺红梅,张眉.齿轮凸轮组合机构的函数最优综合及动态模拟[J].机械设计,2002,8(8):43~45.[3]张杰.一种新型内凸轮齿轮组合机构的原理与尺度综合[J].机械设计,2003,5(5):40~41.[4]石永刚,徐振华.凸轮机构设计[M].上海:上海科学技术出版社,1995.[5]叶达均,冯平鸽.齿轮2凸轮组合机构的参数取值研究和优化设计[J].机械科学与设计,1995,3(2):32~36.[6]谭浩强.TrueBASIC程序设计教程[M].北京:人民邮电出版社,1996.[7]杨明亮.新型周向振动合成机构及运动分析[J].陕西工学院学报,2000,16(5):6~9.[8]陈瑞良,叶仲和,于潇雁.摆动从动件凸轮-连杆组合机构的解析法设计[J].机械设计,2003,20(3):44~45.[9]邹慧君,张青,王学武.组合机构的基本特征和设计方法[J].▲图4齿轮凸轮组合机构机械设计与研究,2006,22(1):16~19.作者简介:简兆辉(1985-),男,硕士研究生;主要研究方向:现代机械设计。