- 179.50 KB

- 2022-09-27 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

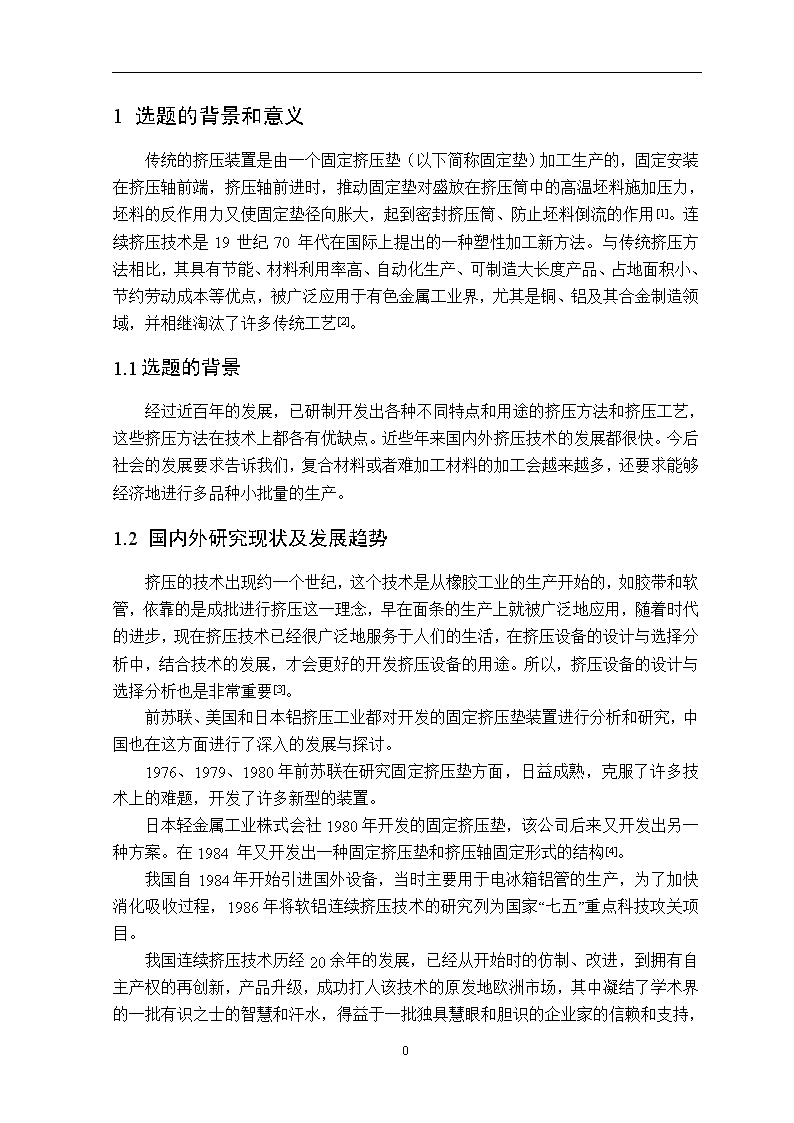

毕业设计(论文)开题报告0\n1选题的背景和意义传统的挤压装置是由一个固定挤压垫(以下简称固定垫)加工生产的,固定安装在挤压轴前端,挤压轴前进时,推动固定垫对盛放在挤压筒中的高温坯料施加压力,坯料的反作用力又使固定垫径向胀大,起到密封挤压筒、防止坯料倒流的作用[1]。连续挤压技术是19世纪70年代在国际上提出的一种塑性加工新方法。与传统挤压方法相比,其具有节能、材料利用率高、自动化生产、可制造大长度产品、占地面积小、节约劳动成本等优点,被广泛应用于有色金属工业界,尤其是铜、铝及其合金制造领域,并相继淘汰了许多传统工艺[2]。1.1选题的背景经过近百年的发展,已研制开发出各种不同特点和用途的挤压方法和挤压工艺,这些挤压方法在技术上都各有优缺点。近些年来国内外挤压技术的发展都很快。今后社会的发展要求告诉我们,复合材料或者难加工材料的加工会越来越多,还要求能够经济地进行多品种小批量的生产。1.2国内外研究现状及发展趋势挤压的技术出现约一个世纪,这个技术是从橡胶工业的生产开始的,如胶带和软管,依靠的是成批进行挤压这一理念,早在面条的生产上就被广泛地应用,随着时代的进步,现在挤压技术已经很广泛地服务于人们的生活,在挤压设备的设计与选择分析中,结合技术的发展,才会更好的开发挤压设备的用途。所以,挤压设备的设计与选择分析也是非常重要[3]。前苏联、美国和日本铝挤压工业都对开发的固定挤压垫装置进行分析和研究,中国也在这方面进行了深入的发展与探讨。1976、1979、1980年前苏联在研究固定挤压垫方面,日益成熟,克服了许多技术上的难题,开发了许多新型的装置。日本轻金属工业株式会社1980年开发的固定挤压垫,该公司后来又开发出另一种方案。在1984年又开发出一种固定挤压垫和挤压轴固定形式的结构[4]。我国自1984年开始引进国外设备,当时主要用于电冰箱铝管的生产,为了加快消化吸收过程,1986年将软铝连续挤压技术的研究列为国家“七五”重点科技攻关项目。7\n我国连续挤压技术历经20余年的发展,已经从开始时的仿制、改进,到拥有自主产权的再创新,产品升级,成功打人该技术的原发地欧洲市场,其中凝结了学术界的一批有识之士的智慧和汗水,得益于一批独具慧眼和胆识的企业家的信赖和支持,使我国的连续挤压技术和装备得以快速发展,进口设备逐渐退出我国市场。据统计和测算,采用国产连续挤压技术和装备,已经为我国的企业创造近百亿元的产值,节省外汇上亿美元。目前我国已经成为国际上连续挤压技术和装备的制造大国和应用大国。无论我国还是其他国家,都在为发展高效,安全,方便快捷的挤压装置而努力。而此次研究的目标是设计一种气动的挤压装置来代替传统的机械式挤压装置。2研究的基本内容挤压装置的材料通常为工业纯铝。在挤压过程中,由于金属性质,挤压方法和生产条件的不同,金属的流动情况有很大的差异。金属流动的不均匀性除与挤压方法有关外,还受到金属与变形工具之间的摩擦影响较为严重[5]。由于于水室与管栅槽口边缘存在间隙,零件存在间隙如图1,焊接前,需用铜棒(或木棒)敲击管栅槽口边缘,使之粘合紧密,以便于焊接。因为是手工操作,零件材料抗拉强度小,伸长率大,硬度小,变形大,二者之间的间隙时大时小,形状极不规则,加工后零件经常出现钎料堆积、虚焊、掉带、焊缝不饱满等缺陷,且生产效率低下,难以满足多型产品零件加工,为此我们将研究一种新型的挤压装置通过多工位夹紧,使零件局部产生塑性变形,水室与管栅能够粘合紧密,满足产品零件加工需要,能够实现手动、半自动、自动的机电气一体化挤压装置来解决这个难题。图1装置分析图(1)气动挤压装置的整体结构设计;(2)气动挤压装置的设计和布局;(3)控制机构的设计;(4)气动挤压装置的动态仿真;7\n2.1基本框架(1)分析加工工艺:确定合适的气压系统。(2)确立原理方案:以气动技术为基础确立合适的原理方案。(3)总体结构方案:根据实际分析结构组成,确立安装方法。(4)设计计算:分析横向和纵向受力情况,确立装置各部位尺寸。(5)动态仿真:用UG画出整机的三维装配图,再对主要运动部件进行运动仿真。2.2研究的重点和难点(1)动作同步性问题(2)压力控制与调节问题(3)纵向装置与横向装置相互垂直问题(4)多型产品零件挤压问题2.3拟解决的关键问题气动挤压装置在整个系统实现夹紧或挤压过程中如何选择通过非行程控制来进行加工,使加工过程中不必过分要求相应的同步性,减少应操作不当而引起挤压装置的损坏。3研究的方法及措施3.1挤压装置的总体方案挤压装置纵向示意图和横向示意图。图2图3所示。7\n1气缸2叉杆组织连接件3.纵向滑轨组件4.纵向压板图2纵向示意图1挤压气缸2叉杆组合连接件I3横向挤压模4挤压模安装座5横向夹紧模6叉杆组合连接件7夹紧气缸图3横向示意图3.2采用的气动系统7\n1.开关2.气动三联件3.压力表4.电控换向阀5.纵向压紧气缸6.单向节流阀7.横向压紧气缸8.横向挤压气缸图4气压系统原理图如图4所示。整个系统分为纵向压紧、横向夹紧、横向挤压3个分系统。各分系统分别由相应的开关、气动三联件(过滤器、减压阀、油雾器三联)、电控换向阀、单向节流阀、气缸组成。压缩空气经总气开关进入各分系统,驱动相关气缸动作,实现机构的定位夹紧与挤压。横向夹紧和横向挤压分系统分别由2组相同类型及规格的气缸来实现夹紧与挤压。各分系统由相应的电控换向阀来实现活塞杆的伸缩,从而带动机构实现对被挤压零件的夹紧(挤压)与松开为保证横向夹紧(或横向挤压)的同步性,由电控换向阀控制,实现各分系统气缸自动和半自动的动作。根据需要,设置实现产品挤压的动作循环顺序为:装入工件—横向夹紧—纵向压紧—横向挤压—卸下工件。4预期成果完成摩托车水散热器挤压装置的设计,包括总体装配图、总体图、零件图各一套、三维运动仿真图一套,标准件列表以及设计说明书一份。5研究工作进度计划2013.11.1~2014.1.3完成前期准备材料2014.3.13~2014.3.23完成总体方案设计7\n2014.3.24~2014.4.10完成挤压装置主体结构设计2014.4.11~2014.4.20完成气动系统设计2014.4.21~2014.5.17完成设计说明书2014.5.18~2014.5.21整理各类文件,准备答辩7\n参考文献[1]徐傲林,梁祥涛.固定挤压垫的优化设计[J].设备与工程,2002,25(5):32-34[2]樊志新,陈莉,孙海洋.连续挤压技术的发展与应用[J].中国材料进展,2004,32(5):226-227.[3]邱鹏,白凯.挤压设备的设计与选择分析[J].硅谷,2011,34(7):73.[4]赵云路,邢再兴,薛荣敬,曹兴颐.国内外固定挤压垫装置评述[M].轻合金加工技术,2009,31(5):55-59.[5]熊建坤.铝镁轻合金焊接性研究及焊丝挤压装置设计[M].金属成型工艺,2008,22(2):60.7\n7