- 307.70 KB

- 2022-07-28 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

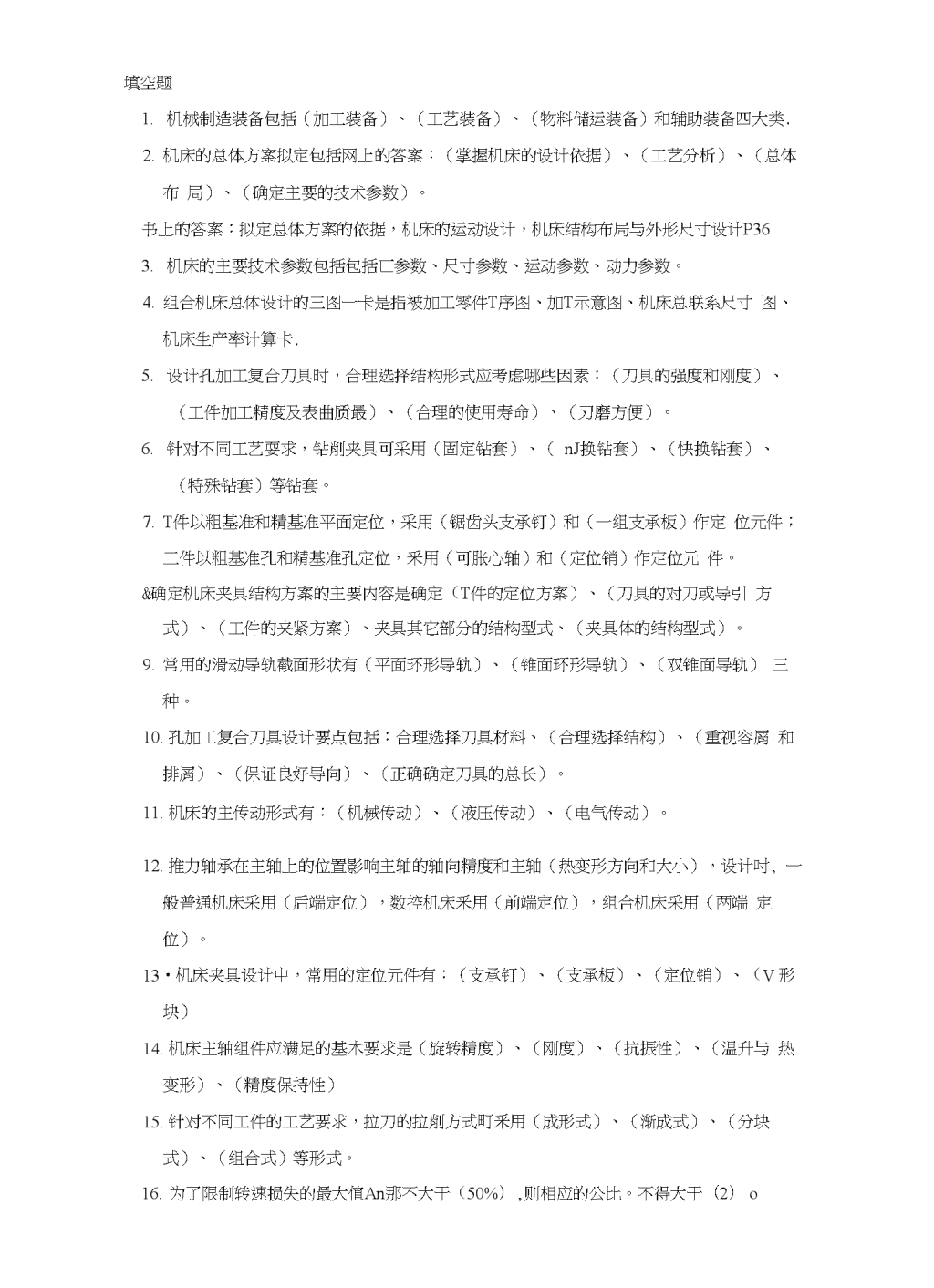

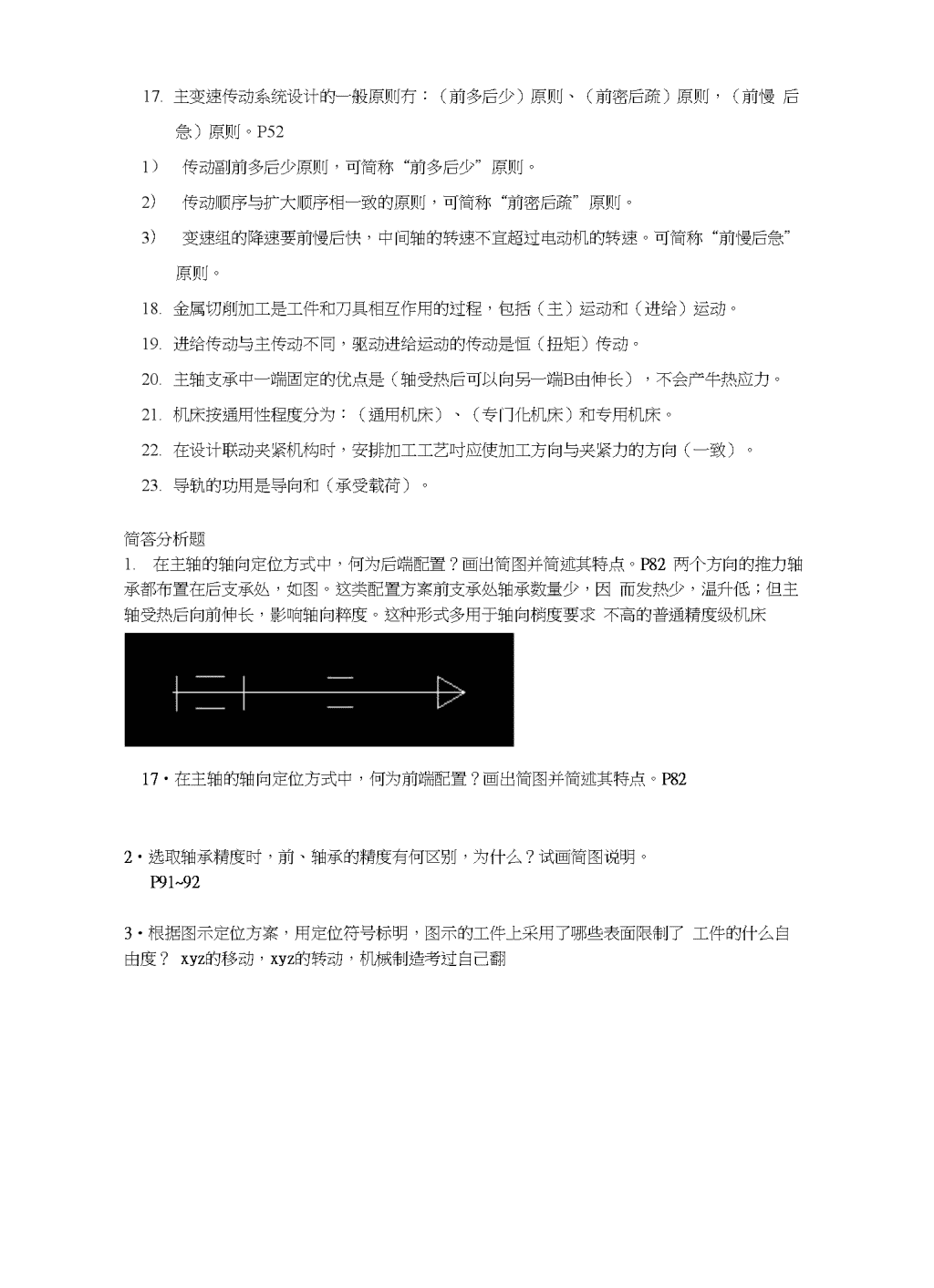

填空题1.机械制造装备包括(加工装备)、(工艺装备)、(物料储运装备)和辅助装备四大类.2.机床的总体方案拟定包括网上的答案:(掌握机床的设计依据)、(工艺分析)、(总体布局)、(确定主要的技术参数)。书上的答案:拟定总体方案的依据,机床的运动设计,机床结构布局与外形尺寸设计P363.机床的主要技术参数包括包括匸参数、尺寸参数、运动参数、动力参数。4.组合机床总体设计的三图一卡是指被加工零件T序图、加T示意图、机床总联系尺寸图、机床生产率计算卡.5.设计孔加工复合刀具时,合理选择结构形式应考虑哪些因素:(刀具的强度和刚度)、(工件加工精度及表曲质最)、(合理的使用寿命)、(刃磨方便)。6.针对不同工艺耍求,钻削夹具可采用(固定钻套)、(nJ换钻套)、(快换钻套)、(特殊钻套)等钻套。7.T件以粗基准和精基准平面定位,采用(锯齿头支承钉)和(一组支承板)作定位元件;工件以粗基准孔和精基准孔定位,釆用(可胀心轴)和(定位销)作定位元件。&确定机床夹具结构方案的主要内容是确定(T件的定位方案)、(刀具的对刀或导引方式)、(工件的夹紧方案)、夹具其它部分的结构型式、(夹具体的结构型式)。9.常用的滑动导轨截面形状有(平面环形导轨)、(锥面环形导轨)、(双锥面导轨)三种。10.孔加工复合刀具设计要点包括:合理选择刀具材料、(合理选择结构)、(重视容屑和排屑)、(保证良好导向)、(正确确定刀具的总长)。11.机床的主传动形式有:(机械传动)、(液压传动)、(电气传动)。12.推力轴承在主轴上的位置影响主轴的轴向精度和主轴(热变形方向和大小),设计吋,一般普通机床采用(后端定位),数控机床釆用(前端定位),组合机床采用(两端定位)。13•机床夹具设计中,常用的定位元件有:(支承钉)、(支承板)、(定位销)、(V形块)14.机床主轴组件应满足的基木要求是(旋转精度)、(刚度)、(抗振性)、(温升与热变形)、(精度保持性)15.针对不同工件的工艺要求,拉刀的拉削方式町釆用(成形式)、(渐成式)、(分块式)、(组合式)等形式。16.为了限制转速损失的最大值An那不大于(50%),则相应的公比。不得大于(2)o\n14.主变速传动系统设计的一般原则冇:(前多后少)原则、(前密后疏)原则,(前慢后急)原则。P521)传动副前多后少原则,可简称“前多后少”原则。2)传动顺序与扩大顺序相一致的原则,可简称“前密后疏”原则。3)变速组的降速要前慢后快,中间轴的转速不宜超过电动机的转速。可简称“前慢后急”原则。15.金属切削加工是工件和刀具相互作用的过程,包括(主)运动和(进给)运动。16.进给传动与主传动不同,驱动进给运动的传动是恒(扭矩)传动。17.主轴支承中一端固定的优点是(轴受热后可以向另一端B由伸长),不会产牛热应力。18.机床按通用性程度分为:(通用机床)、(专门化机床)和专用机床。19.在设计联动夹紧机构时,安排加工工艺吋应使加工方向与夹紧力的方向(一致)。20.导轨的功用是导向和(承受载荷)。简答分析题1.在主轴的轴向定位方式中,何为后端配置?画出简图并简述其特点。P82两个方向的推力轴承都布置在后支承处,如图。这类配置方案前支承处轴承数量少,因而发热少,温升低;但主轴受热后向前伸长,影响轴向粹度。这种形式多用于轴向梢度要求不高的普通精度级机床17•在主轴的轴向定位方式中,何为前端配置?画出简图并简述其特点。P822•选取轴承精度时,前、轴承的精度有何区别,为什么?试画简图说明。P91~923・根据图示定位方案,用定位符号标明,图示的工件上采用了哪些表面限制了工件的什么自由度?xyz的移动,xyz的转动,机械制造考过自己翻\n削边销支承钉4.试解释下列几个概念的含义:1级比和级比指数;级比:主动轴上同一点传往从动轴相邻两传动线的比值,用Xi表示。级比指数:级比Xi中的指数Xi值,相当于由上述相邻两传动线与从动轴交点Z间相距的格数。2计算转速;把传动件传递全部动率时的最低转速称为该传动件的计算转速3不完全定位;需要限制的自由度少于六个4基本组与扩大组;级比指数为1的变速组称为基本组。后面变速组因起变速扩大作用,所以统称为扩大组5转塔式组合机床能将儿个多轴箱安装在转塔冋转工作台上,使每个多轴箱依次转动到加工位査对工件进行加工的组合机床。6成形式拉削利用刀齿的轮廓与工件最终加工表面形状相似,切削齿高度向后递增,工件的余量被一层一层地切去,由最后一个刀齿切出所要求的尺寸,经校准齿修光达到预定的加工精度的拉削。7机床夹具在机械加工屮,在机床上用来确定工件位置并将其压紧夹牢的工艺装备称为机床夹具。8夹具对定装置能实现夹具在机床上定位、固定,即确保夹具相对机床主轴(或刀具)、机床运动导轨冇准确的位置和方向的装置O9机床生产率\n机床的生产率是指机床在单位时间内所能加工的工件数量。10夹具的定位元件能装好工件,既能在机床上确定工件相对刀具止确加工位置的元件。11机床联系尺寸图川來表示机床的配置形式、机床各部件之间的相对位直关系和运动关系的总体布局图。12加工示意图一种反映被加工零件的工艺方案,表示零件在机床上的加工过程,刀具的布遇位置以及工件、夹具、刀具的相对位置关系,机床的工作行程及工作循坏的图纸。13夹具导向装置指夹具屮用以确定钻头、镣杆的位置,增加具支承、提高刚性,确保孔加工位直精度的装證。14分级传动结构式意义表示了分级传动系统的转速级数,变速纽数口及具传动副数,传动顺序和各变速纽的传动比大小。5•机床的传动系统为什么要遵循前多后少,前密后疏,前缓后急原则?P52前多后少原则:传动件越靠近电动机,其转速就越高,在电动机功率一定的情况下,所传递的转矩就越小,传动件和传动轴的几何尺寸就越小。因此,应尽量使前面的传动件多一此。询密后疏:变速组j的变速范围是在公比一定的情况下,只有控制xj(pj-1)的大小,才能使变速组的变速范围不超过允许值。传动副数多时,级比指数应小i些。考虑到传动顺序中有前多后少的原则,扩人顺序应采用前密后疏的原则。前缓后急:为使更多的传动件在相对高速下工作,减少变速箱的结构尺寸,最小传动比应采取而缓后急的原则。此外,由于制造安装等原因,传动件工作中有转角误差,采用前缓后急原则,有利于提高传动链末端执行件的旋转粹度。6•何谓夹具的对定?包括哪几个方面?为什么使用夹具加工工件时,还需要解决夹具的对定问题?1.夹具与机床连接时使夹具定位表面相对机床主轴(或刀具)、机床运动导轨有准确的位置和方向的过程称为夹具的对定。2.夹具的对定包括三个方面:一是夹具在机床上的定位,即夹具对切削成形运动的定位;二是夹具的対刀,即夹具対刀具的対准;三是分度和转位定位,即夹具对加工位置的定位。3.使用夹具加工工件时,只有首先保证夹具在机床上的对定要求,其对定误羌要小于工件的允许谋差,才能使工件在夹具中相对刀具及成形运动处于正确位置,即夹具定位。从而保证工件的加工尺寸精度和相互位査加工精度。\n7•机床的支承件设计中,截面形状的选用原则是什么?怎样补偿不封闭支承件的刚度损失?P102〜104是根据支承件受力情况合理的选择支承件的材料、截面形状和尺寸、壁厚,合理的布置肋板和肋条,以捉高结构整体和局部的弯曲刚度和扭转刚度8•机床变速传动系统中,为什么要有传动比限制,各变速组的变速范围是否一定在限制的范内,为什么?设计机床传动时,为防止传动比过小造成从动齿轮太大,增加变速箱的尺寸,限制最小传动比;为减少振动,提高传动精度,限制最大传动比。9.铳床专用夹具主要由哪几个部件组成。现要设计一个铳削传动轴的外圆轴向不通键槽夹具,试问需要采用怎样的定位方案,限制工件的哪些自由度?画简图示意,夹具釆用什么型式的对刀块?夹具如何在机床上对定。铳床夹具主要由夹具体、定位装置、夹紧装置、对刀装置、夹具定位键等组成。设计铳削传动轴轴向不通键槽的专用夹具,应采用传动轴外圆为主要定位基准,一端而为第二定位基准。以长V形块与轴外圆接触,限制2个移动和2个转动自由度,以一个支承钉与轴端面接触,限制1个移动占由度。画示意图。见教材选择对刀装置和对定装置。10•组合机床中具有哪些动力部件,能实现机床的什么运动?动力部件的主要参数及选择原则是什么?1.组合机床的动力部件包括动力滑台及其相配套使用的动力箱和各种单轴切削头,如铳削头、钻削头、锂孔车端面孔。2.加工时,动力箱由电动机驱动,带动多轴箱驱动刀具主轴作旋转主运动。动力滑台带动刀具主轴作一直线进给运动。3.动力部件的主要参数是包括驱动动力箱的电动机功率,动力滑台的轴向进給力、进給速度和进給行程。切削功率根据各刀具主轴的切削用量,计算出总切削功率,再考虑传动效率或空载功率损耗及载荷附加功率损耗,作为选择主传动用动力箱的电动机型号和规格。进给力根据确定的切削用量计算出各主轴的轴向切削合力刀F,以刀F动力滑台额定的最小进给量vF(额定)。进给行程设计中所确定的动力部件总行程〈所选动力滑台的最大行程。11.组合机床多轴箱传动设计与通用机床的主传动设计有什么不同?多轴箱传动设计的原则是什么?不想找了谁找到了告诉我一声12.机床的支承部件应具备哪些基本要求?为什么大多数机床的支承部件采用铸铁制造?怎样补偿不封闭支承件的刚度损失?P101105\n11.工件在夹具中定位和夹紧有何区别?保证一批工件在夹具中足够的定位精度应考虑哪两个方面因素?产生定位误差的原因是什么?1.工件在夹具屮定位是指确定一•批工件在夹具屮相对机床丿J具占有一致的正确加工位置。而夹紧是指将工件紧固在夹具上,确保加工中工件在切削力作用下,仍能保持由定位元件所确定的加工位置,不发生振动或位移。2.要保证工件定位时到达足够的定位精度,不仅需限制工件的空间白由度,使工件在加工尺寸方向上有确定的位置,而且还必须要尽量设法减少在加工尺寸方向上的定位误差。3.工件在定位时,产生定位误差的原因有两个:(1)定位基准与设计基准不重合,产生基准不重合引起的定位课差。(2)由于定位制造副制造不准确,引起定位基准相对夹具上定位元件的起始基准发生位移,而产生基准位移定位误差。+0.0415•如图(a)所示为一批工件,孔①12。mm及其两端面均已加工,现采用如图(b)所示铳夹具铳平面A,试分析指出该夹具存在的主要错误。16•如图a)为零件简图,b)为钻夹具简图,试分析下面夹具简图上结构不合理的地方,标出影响加工精度的三类尺寸及偏差(在图上标注),并简要说明夹具的拆装过程。看不清怎么破合Ml严L12Io*a)b)18•为提高支承件的抗弯刚度,应采取哪些措施?试结合下表数据分析。主要方法:\n是根据支承件受力情况合理的选择支承件的材料、截面形状和尺寸、壁厚,合理的布置肋板和肋条,以捉高结构整体和局部的弯曲刚度和扭转刚度。19•简述工序简图的分析内容。定位方式:零件在工序中的装夹、定位、夹紧方式。加工位置:零件在该工序中的加工表面。加工内容:工序尺寸及公差。相关技术要求:倒角、表面粗糙度值。20・试比较分析可调支承与辅助支承的异同点相近点:结构相似不同点:功能:可调支承——起定位作用;辅助支承——无定位作用。操作:可调支承——调整一定位一夹紧;辅助支承——定位一夹紧一调整。可调支承事主支承,起定位作用,限制自由度;辅助支承不起定位作用,不限制自由度,只増加支承刚度。可调支承是先调整,而后定位,最后夹紧工件;辅助支承是先定位、夹紧工件,最后调整辅助支承。21•分析图中各定位元件所限制的自由度,指出定位方案、夹紧方案中不正确的地方,并提出改进意见。\n@5:不合理。因为连杆中部的刚性不好,而夹紧力屈点应落在工件删好的部位上。应将右边的V槪改为活动”形架,兼起夹紧作用。22•在图示夹紧机构中,零件1、2、3、4的作用分别是什么?不知对错文不对题的答案(保护压板和避免螺栓弯1111)、(直接压紧工件)、(支承压板)、(卸料工件时托住压板)设计、计算题1.己知某机床的主轴转速为n=100^1120r/min,转速级数Z二8,电动机转速n尸1440r/min。试根据机床主传动系统的设计原则,完成:1.拟定传动系统的结构式;2.设计转速图;3.呦岀转速图。1.计算公比4)已知:尺=竺,7=8.根据R=严,则]加=塑=居1屮9,即:(戶1.41100*Z-172.确定传动组、传动副和扩人顺序根据传动组和传动副拟定原则,可选方案有:①7=4x2;②Z二2x4;③Z二2x2x2\n在方案①,②中,可减少一根轴,但冇一个传动组内冇四个传动副,增加传动轴轴向长度,所以选择方案③:Z二2x2x2根据前疏后密原则,选择结构式为:8=2ix22x2i1.转速图绘制设计①主轴各级转速为:100,140,200,280,400,560,800,1120r/min②确定定比传动比:取轴I的转速值为800r/min,则电机轴与轴的传动比为:80011440~L8③确定各变速组最小传动比从转速点800r/min到lOOr/min共有6格,三个变速纽.的最小传动线平均下降两格,按照前缓后急的原则,第二变速组最小传动线下降2格;笫一变速组最小传动线下降2-1=1格;第三800560400280200140looriniii\n7.在图示工件上铳一缺口,尺寸要求见零件图,己知内外圆的同轴度误差为O.Olmmo采用三种不同的定位方案,试分析它们的水平和垂直两个方向的定位误差,并判断能否满足加工要求(定位谋差不人于加工尺寸公差的1/3)。02j-o«&图示齿轮坯的内孔和外圆已加工合格,即〃=80打15呦,D=35^03mm.现在插床上川调整法加工内键槽,要求保证尺寸H=38.5『讪加,忽略内孔与外圆的同轴度i吴差,试计算该定位方案能否满足加工要求(定位谋差不人于加工尺寸公羌的1/3),如不能满9.在如图所示零件上铳槽,要求保证尺寸5420.14和槽宽12h9o现有三种定位方案,如图b、c、d所示,试计算三种方案的定位i吴差,从屮选出最优方案。32-0.03\n解1)分析键宽尺寸,由铳刀的相应尺寸来保证。槽底位置尺寸54°.0.14的加工误差,在三种定位方案中不同。方案b、c产生基准位移误差®,(b)、△八y(c)和基准不重合误差A/』(b)、\.b°;方案d的定位基准与设计基准重合,△j・b(d)=0。2)计算误差已知工件内孔的0.03mm,工件外径的7^=0.10mm,心轴的Tji=0.02mm,工件的554=0.14mm。tioini方案b的定位误差―吨产亠”产寸(乔石-1)=亍(而戶-l)=0・021min方案c的定位误差=△“+△加=警+牛弩型+罟=0.075mm方案d的定位误差△“《!)=°3)比较、判断根据计算得:△d・w(d)V△”.叭门因^(54)=^X0.14=0.047mm,而J1亠,(切V平(54),^d.w(d)V.w(b)故方案d是能满足加工要求的最优方案。10.按图示定位方案铳削工件上的台阶面,工件高度尺寸为44±0.13mm,要求保正尺寸18±0.14nmi。试分析和计算这时的定位误差,并判断该定位方案是否合理,若不合理如何改进,并画图示意。1.如图工件的加工定位基准是〃面,尺寸18±0.14的设计基准是力而,故存在棊准不重介左位误差Aj.bo2.已知定位尺寸乙二44±0.13,AL<7=0.26mm,\n=0.26mm又因本工序要求保证的加工尺寸为乙二18±0.14,其允差为几二0.28mm贝IJ山-A如二0.28-0.26=0.02mm1.从计算中看出,A灯在加工误差中所占比重太大,留给其它加工误差的允差仅0.02mm,因此,实际加工中易出现废品,该定位方案不宜采用最好改为基准重合的定位方式,使△如二0,并呦图示意