- 177.55 KB

- 2022-07-29 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

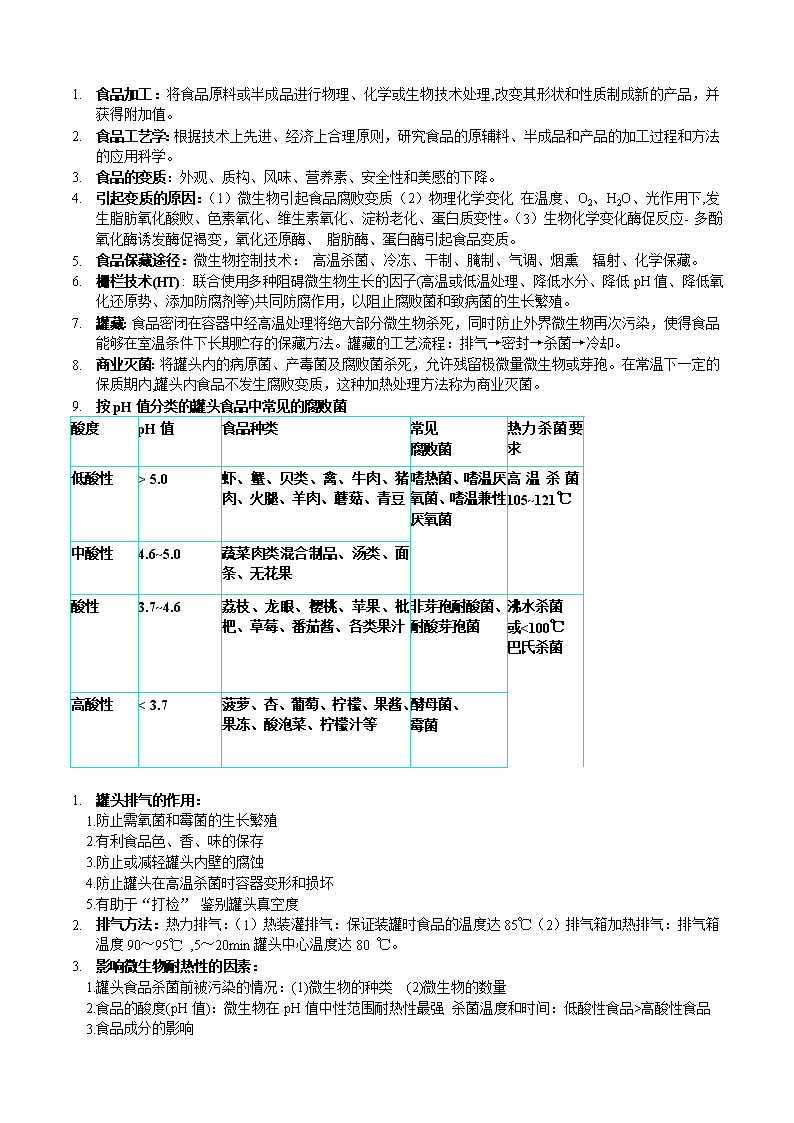

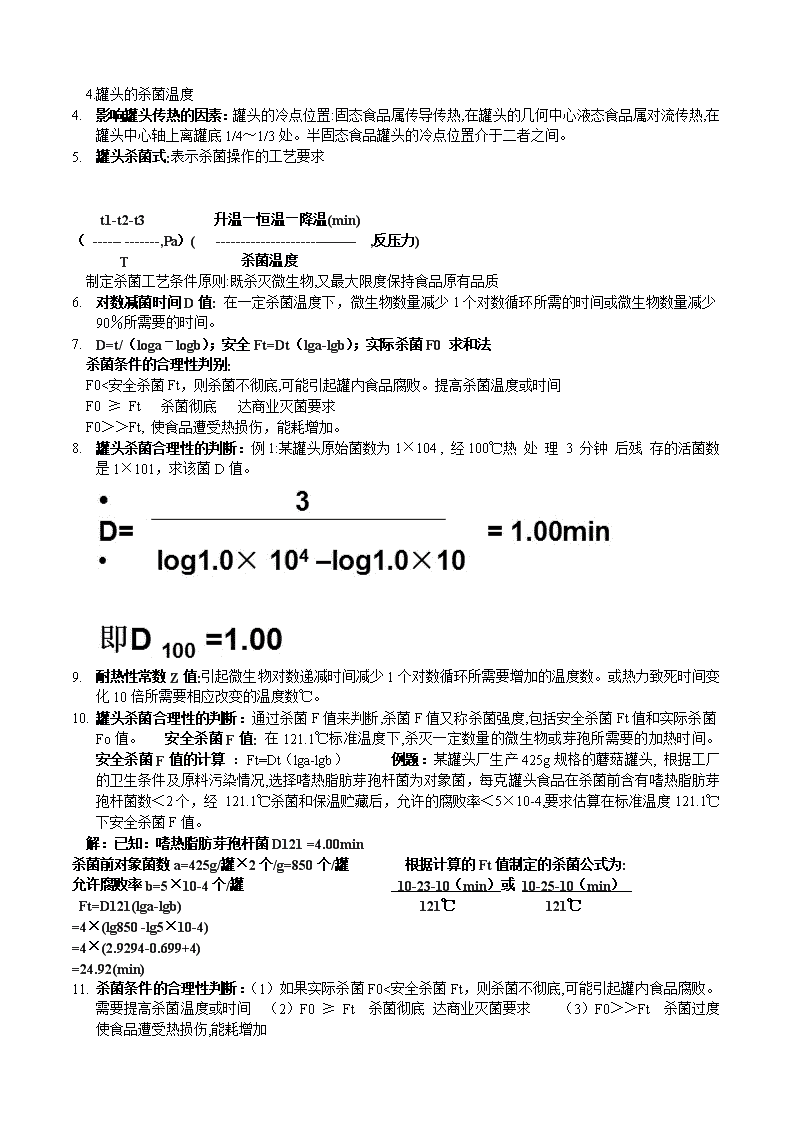

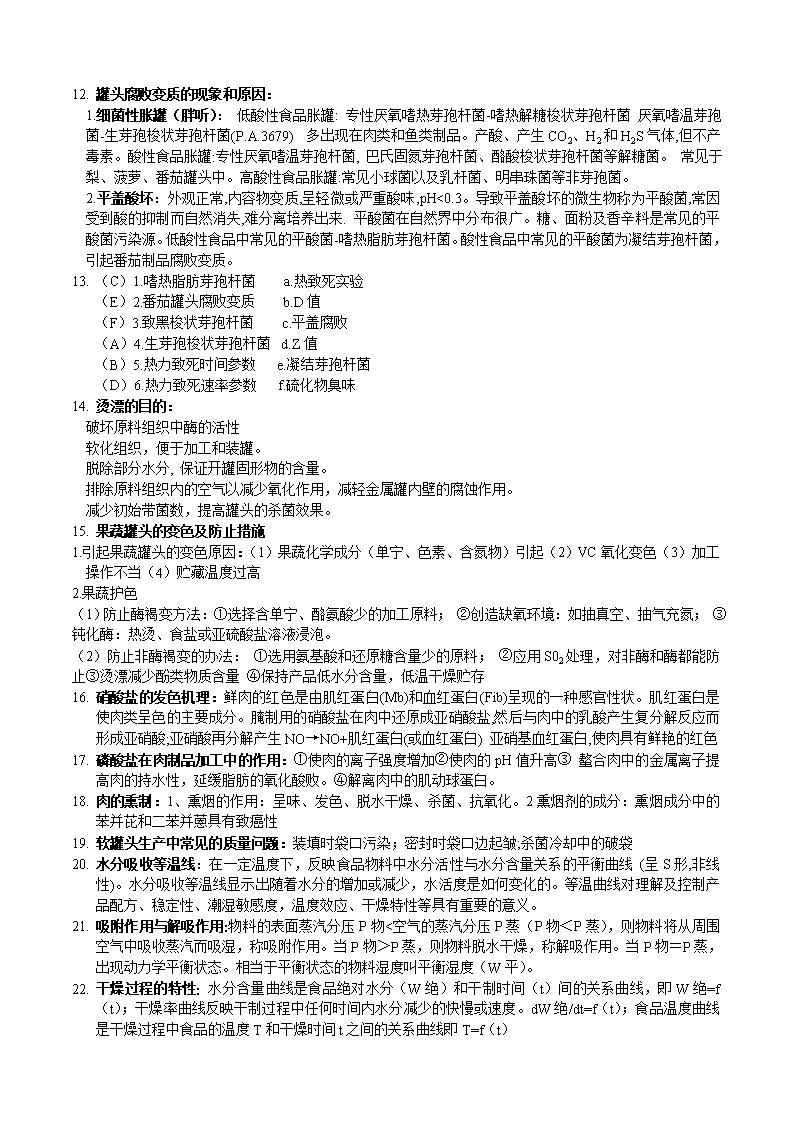

1.食品加工:将食品原料或半成品进行物理、化学或生物技术处理,改变其形状和性质制成新的产品,并获得附加值。2.食品工艺学:根据技术上先进、经济上合理原则,研究食品的原辅料、半成品和产品的加工过程和方法的应用科学。3.食品的变质:外观、质构、风味、营养素、安全性和美感的下降。4.引起变质的原因:(1)微生物引起食品腐败变质(2)物理化学变化在温度、O2、H2O、光作用下,发生脂肪氧化酸败、色素氧化、维生素氧化、淀粉老化、蛋白质变性。(3)生物化学变化酶促反应-多酚氧化酶诱发酶促褐变,氧化还原酶、脂肪酶、蛋白酶引起食品变质。5.食品保藏途径:微生物控制技术:高温杀菌、冷冻、干制、腌制、气调、烟熏辐射、化学保藏。6.栅栏技术(HT):联合使用多种阻碍微生物生长的因子(高温或低温处理、降低水分、降低pH值、降低氧化还原势、添加防腐剂等)共同防腐作用,以阻止腐败菌和致病菌的生长繁殖。7.罐藏:食品密闭在容器中经高温处理将绝大部分微生物杀死,同时防止外界微生物再次污染,使得食品能够在室温条件下长期贮存的保藏方法。罐藏的工艺流程:排气→密封→杀菌→冷却。8.商业灭菌:将罐头内的病原菌、产毒菌及腐败菌杀死,允许残留极微量微生物或芽孢。在常温下一定的保质期内,罐头内食品不发生腐败变质,这种加热处理方法称为商业灭菌。9.按pH值分类的罐头食品中常见的腐败菌酸度pH值食品种类常见腐败菌热力杀菌要求低酸性>5.0虾、蟹、贝类、禽、牛肉、猪肉、火腿、羊肉、蘑菇、青豆嗜热菌、嗜温厌氧菌、嗜温兼性厌氧菌高温杀菌105~121℃中酸性4.6~5.0蔬菜肉类混合制品、汤类、面条、无花果酸性3.7~4.6荔枝、龙眼、樱桃、苹果、枇杷、草莓、番茄酱、各类果汁非芽孢耐酸菌、耐酸芽孢菌沸水杀菌或<100℃巴氏杀菌高酸性<3.7菠萝、杏、葡萄、柠檬、果酱、果冻、酸泡菜、柠檬汁等酵母菌、霉菌1.罐头排气的作用:1.防止需氧菌和霉菌的生长繁殖2.有利食品色、香、味的保存3.防止或减轻罐头内壁的腐蚀4.防止罐头在高温杀菌时容器变形和损坏5.有助于“打检”鉴别罐头真空度2.排气方法:热力排气:(1)热装灌排气:保证装罐时食品的温度达85℃(2)排气箱加热排气:排气箱温度90~95℃,5~20min罐头中心温度达80℃。3.影响微生物耐热性的因素:1.罐头食品杀菌前被污染的情况:(1)微生物的种类(2)微生物的数量2.食品的酸度(pH值):微生物在pH值中性范围耐热性最强杀菌温度和时间:低酸性食品>高酸性食品3.食品成分的影响\n4.罐头的杀菌温度1.影响罐头传热的因素:罐头的冷点位置:固态食品属传导传热,在罐头的几何中心液态食品属对流传热,在罐头中心轴上离罐底1/4~1/3处。半固态食品罐头的冷点位置介于二者之间。2.罐头杀菌式:表示杀菌操作的工艺要求t1-t2-t3升温—恒温—降温(min)(-------------,Pa)(------------------------------,反压力)T杀菌温度制定杀菌工艺条件原则:既杀灭微生物,又最大限度保持食品原有品质3.对数减菌时间D值:在一定杀菌温度下,微生物数量减少1个对数循环所需的时间或微生物数量减少90%所需要的时间。4.D=t/(loga–logb);安全Ft=Dt(lga-lgb);实际杀菌F0求和法杀菌条件的合理性判别:F0<安全杀菌Ft,则杀菌不彻底,可能引起罐内食品腐败。提高杀菌温度或时间F0≥Ft杀菌彻底达商业灭菌要求F0>>Ft,使食品遭受热损伤,能耗增加。5.罐头杀菌合理性的判断:例1:某罐头原始菌数为1×104,经100℃热处理3分钟后残存的活菌数是1×101,求该菌D值。6.耐热性常数Z值:引起微生物对数递减时间减少1个对数循环所需要增加的温度数。或热力致死时间变化10倍所需要相应改变的温度数℃。7.罐头杀菌合理性的判断:通过杀菌F值来判断,杀菌F值又称杀菌强度,包括安全杀菌Ft值和实际杀菌Fo值。安全杀菌F值:在121.1℃标准温度下,杀灭一定数量的微生物或芽孢所需要的加热时间。安全杀菌F值的计算:Ft=Dt(lga-lgb)例题:某罐头厂生产425g规格的蘑菇罐头,根据工厂的卫生条件及原料污染情况,选择嗜热脂肪芽孢杆菌为对象菌,每克罐头食品在杀菌前含有嗜热脂肪芽孢杆菌数<2个,经121.1℃杀菌和保温贮藏后,允许的腐败率<5×10-4,要求估算在标准温度121.1℃下安全杀菌F值。解:已知:嗜热脂肪芽孢杆菌D121=4.00min杀菌前对象菌数a=425g/罐×2个/g=850个/罐根据计算的Ft值制定的杀菌公式为:允许腐败率b=5×10-4个/罐10-23-10(min)或10-25-10(min)Ft=D121(lga-lgb)121℃121℃=4×(lg850-lg5×10-4)=4×(2.9294-0.699+4)=24.92(min)8.杀菌条件的合理性判断:(1)如果实际杀菌F0<安全杀菌Ft,则杀菌不彻底,可能引起罐内食品腐败。需要提高杀菌温度或时间(2)F0≥Ft杀菌彻底达商业灭菌要求(3)F0>>Ft杀菌过度使食品遭受热损伤,能耗增加\n1.罐头腐败变质的现象和原因:1.细菌性胀罐(胖听):低酸性食品胀罐:专性厌氧嗜热芽孢杆菌-嗜热解糖梭状芽孢杆菌厌氧嗜温芽孢菌-生芽孢梭状芽孢杆菌(P.A.3679)多出现在肉类和鱼类制品。产酸、产生CO2、H2和H2S气体,但不产毒素。酸性食品胀罐:专性厌氧嗜温芽孢杆菌,巴氏固氮芽孢杆菌、酪酸梭状芽孢杆菌等解糖菌。常见于梨、菠萝、番茄罐头中。高酸性食品胀罐:常见小球菌以及乳杆菌、明串珠菌等非芽孢菌。2.平盖酸坏:外观正常,内容物变质,呈轻微或严重酸味,pH<0.3。导致平盖酸坏的微生物称为平酸菌,常因受到酸的抑制而自然消失,难分离培养出来.平酸菌在自然界中分布很广。糖、面粉及香辛料是常见的平酸菌污染源。低酸性食品中常见的平酸菌-嗜热脂肪芽孢杆菌。酸性食品中常见的平酸菌为凝结芽孢杆菌,引起番茄制品腐败变质。2.(C)1.嗜热脂肪芽孢杆菌 a.热致死实验(E)2.番茄罐头腐败变质 b.D值(F)3.致黑梭状芽孢杆菌 c.平盖腐败(A)4.生芽孢梭状芽孢杆菌 d.Z值(B)5.热力致死时间参数 e.凝结芽孢杆菌(D)6.热力致死速率参数 f.硫化物臭味3.烫漂的目的:破坏原料组织中酶的活性软化组织,便于加工和装罐。脱除部分水分,保证开罐固形物的含量。排除原料组织内的空气以减少氧化作用,减轻金属罐内壁的腐蚀作用。减少初始带菌数,提高罐头的杀菌效果。4.果蔬罐头的变色及防止措施1.引起果蔬罐头的变色原因:(1)果蔬化学成分(单宁、色素、含氮物)引起(2)VC氧化变色(3)加工操作不当(4)贮藏温度过高2.果蔬护色(1)防止酶褐变方法:①选择含单宁、酪氨酸少的加工原料;②创造缺氧环境:如抽真空、抽气充氮;③钝化酶:热烫、食盐或亚硫酸盐溶液浸泡。(2)防止非酶褐变的办法:①选用氨基酸和还原糖含量少的原料;②应用S02处理,对非酶和酶都能防止③烫漂减少酚类物质含量④保持产品低水分含量,低温干燥贮存5.硝酸盐的发色机理:鲜肉的红色是由肌红蛋白(Mb)和血红蛋白(Fib)呈现的一种感官性状。肌红蛋白是使肉类呈色的主要成分。腌制用的硝酸盐在肉中还原成亚硝酸盐,然后与肉中的乳酸产生复分解反应而形成亚硝酸;亚硝酸再分解产生NO→NO+肌红蛋白(或血红蛋白)亚硝基血红蛋白,使肉具有鲜艳的红色6.磷酸盐在肉制品加工中的作用:①使肉的离子强度增加②使肉的pH值升高③螯合肉中的金属离子提高肉的持水性,延缓脂肪的氧化酸败。④解离肉中的肌动球蛋白。7.肉的熏制:1、熏烟的作用:呈味、发色、脱水干燥、杀菌、抗氧化。2熏烟剂的成分:熏烟成分中的苯并芘和二苯并蒽具有致癌性8.软罐头生产中常见的质量问题:装填时袋口污染;密封时袋口边起皱;杀菌冷却中的破袋9.水分吸收等温线:在一定温度下,反映食品物料中水分活性与水分含量关系的平衡曲线(呈S形,非线性)。水分吸收等温线显示出随着水分的增加或减少,水活度是如何变化的。等温曲线对理解及控制产品配方、稳定性、潮湿敏感度,温度效应、干燥特性等具有重要的意义。10.吸附作用与解吸作用:物料的表面蒸汽分压P物<空气的蒸汽分压P蒸(P物<P蒸),则物料将从周围空气中吸收蒸汽而吸湿,称吸附作用。当P物>P蒸,则物料脱水干燥,称解吸作用。当P物=P蒸,出现动力学平衡状态。相当于平衡状态的物料湿度叫平衡湿度(W平)。11.干燥过程的特性:水分含量曲线是食品绝对水分(W绝)和干制时间(t)间的关系曲线,即W绝=f(t);干燥率曲线反映干制过程中任何时间内水分减少的快慢或速度。dW绝/dt=f(t);食品温度曲线是干燥过程中食品的温度T和干燥时间t之间的关系曲线即T=f(t)\n初期加热阶段:物料表面温度迅速上升,直至最高(湿球温度)。食品的干基含水量则沿着干燥曲线逐渐下降,干燥速度则由零增大到最高值。恒速干燥阶段(CRP):物料表面的温度恒定。热量都消耗于水分的蒸发,物料的含水量直线下降,干燥速度达到最大值,稳定不变。物料表面温度=水分蒸发的温度(湿球温度)中心温度<湿球温度,物料内部也会出现温度梯度降速干燥阶段(FRP):干燥速度逐渐减小,当物料的含水量达到平衡含水量时,干燥速度=0,物料的温度=干燥介质的干球温度,干燥就终止。物料的降速干燥最为常见。如新鲜水果、蔬菜、畜肉、鱼肉等加工制品的干燥均以降速阶段干燥为主。有时甚至无恒速阶段。1.影响干燥速度的因素:1.干燥介质的温度2.空气相对湿度3.空气的流速4.干燥室的压力或真空度5.食品性质的影响2.果蔬干燥初期不宜采用过高温度的原因:(1)果蔬含水量高,骤然与干热空气相遇,细胞液迅速膨胀,易使细胞破裂,内容物流失;(2)原料中的糖分和其他有机物因高温而分解或焦化,有损成品外观和风味;(3)高温低湿会引起原料表面结壳,阻碍内部水分蒸发。因此,在干燥过程中要控制干燥介质的温度,食品变质的温度,尤其对于富含糖分和芳香物质的原料,应特别注意。3.果蔬热风干燥引起品质的劣变及防止的措施1.体积和重量下降,质构变化.2.变色:酶褐变,非酶褐变(美拉德反应,焦糖化)酶褐变防止措施:①热烫钝化酶②抑制多酚氧化酶③SO2处理④调节pH:柠檬酸、苹果酸抑制褐变⑤除氧:原料浸水或盐液3.风味化合物(乙醇、乙醛、酮类)挥发4.营养成分破坏,冷冻干燥可降低营养成分破坏程度4.热风干燥的优缺点及解决措施:优点:设备投资省;缺点:(1)干燥速度慢、能耗大、成本高。(2)复水性差、品质保存率低。解决措施:1.预处理时添加酶抑制剂、水分活度降低剂和抗氧化剂。2.多种干燥工艺结合,如热风干燥→微波干燥5.真空冷冻干燥:真空冷冻干燥:是将湿物料或溶液在较低的温度(-10℃~-50℃)下冻结成固态,然后在真空下使其中的水分不经液态直接升华成气态,最终使物料脱水的干燥。6.冷藏:使食品的温度接近冰点(-1~8℃),但不冻结的保藏。7.冷藏的目的和作用:1.抑制微生物生长繁殖2.降低食品的生物化学、化学、物理化学变化速度,缓解酶褐变、非酶褐变和脂肪氧化3.缓解色泽和风味变化4.降低果蔬呼吸强度,延长贮藏寿命8.冷藏食品的变质反应:(一)化学反应1.脂肪氧化及阻止氧化方法:①添加抗氧化剂:异V-C、植酸、茶多酚②改变气体组分(充CO2/N2)或真空包装③降低温度2.美拉德反应:还原糖+蛋白质(氨基酸)→产品褐变(二)生化反应:1.酶促褐变2.糖酵解3.蛋白质→肽类氨基酸→肉类风味质构变化4.脂肪水解→不愉快的味,品质劣变。(三)理化反应:包括水分变化成分迁移相变1.H2O含量下降→果蔬萎焉2.在肉类表面形成干化层,加剧脂肪氧化3.营养成分的变化:维生素含量下降、脂肪水解、蛋白质分解4.变色、变味和变质5.淀粉的老化(回生)9.淀粉的老化(回生):低温使糊化的α-淀粉分子又自动排列成序,形成致密的高度晶化的不溶性淀粉(β-淀粉)->使淀粉制品质构变硬。10.影响食品货架期的因素:1.原始菌数菌数增加,保质期下降。2.食品的特性如果配方合适,H2O含量下降,+盐糖Aw下降,酸化pH值减小,采用防腐剂抑菌,抗氧化技术使保质期变长3.加工工艺的影响,加工的温度和时间,杀菌温度和时间.4.包装技术铝泊袋+气调→延长保质期11.速冻的概念:将预处理的食品快速通过-35℃的速冻机,<30min内通过最大冰晶生成带,形成小晶体(<100μm),食品中心温度≤-18℃。12.速冻的优点:(1)避免胞间形成大冰晶,减少对细胞的破坏(2)减少胞内水分外析(3)浓缩的危害性降低(4)迅速抑制微生物的增长和生化反应1、T<0℃多数微生物被抑制2、T=-9.5℃霉菌、酵母菌能成活\n3、T=-16℃肉毒梭状芽孢杆菌2年(5)冻结时间短,设备利用率高.1.冻结时间:冻结区从食品表面0->L/2所需的时间。冻结速度愈快愈好,因鱼肉肌球蛋白在-2~-3℃变性最大,淀粉在1~-1℃老化最快,速冻面点食品应快速通过-1~-5℃温度区。最大冰晶生成带:在-1~-5℃内,食品内约80%的水分形成冰晶。2.冻藏食品的物理和化学变化1.重结晶2.冻干害(干缩)3.脂类氧化和降解4.蛋白质溶解性下降5.其他变化:pH值、色泽、风味、质地和营养成分变化3.食品腌制保藏原理:将食盐(糖)渗入食品内,提高渗透压,降低其水分活性,或通过有益微生物的发酵,降低食品的pH值,抑制腐败菌的生长,防止食品腐败变质。4.食盐的防腐作用:A.高渗透压使微生物脱水,1%食盐产生61.7KPa的渗透压,微生物细胞内的渗透压为30.7~61.5KPaB.金属离子对微生物的生理毒害:Na+K+Mg2+Cl-C.降低水分活度AWD.降低O2浓度E.降低酶的活性5.食盐纯度对腌制质量的影响:1、粗盐CaCl2和MgCl2含量高,腌制品有苦味.;2、Ca2+Mg2+会影响NaCl在食品内的扩散速度,如用精盐腌鱼5.5天就可达到平衡。若用含1%CaCl2的食盐则需7天,含4.7%MgCl2的食盐则需23天;3、Cu、Fe、Cr离子易引起脂肪氧化酸败。4、Fe3++果蔬的鞣质→黑变,如腌黄瓜变黑.;5、K离子含量高,刺激咽喉,引起恶心和头痛.6.腌制蔬菜保绿的方法:(1)掌握食盐用量:使用较高的盐量,使其不进行乳酸发酵,失绿减弱。(2)用碳酸氢钠浸泡,调节pH≈7~8,生成叶绿酸钠盐(3)0.05~0.1%氯化锌溶液浸泡蔬菜原料7.果蔬保脆方法:用石灰(CaO)、氯化钙(CaCl2)、明矾液浸泡,钙镁离子+果蔬的果胶→使细胞相互粘结,提高原料的硬度和耐煮性。8.影响食品发酵的因素及控制措施1.人工纯接种:使用菌种使发酵向预定方向进行。2.食盐浓度:随食盐浓度的增加,渗透压变大,将影响微生物生长,从而影响发酵速度。3.酸度:降低酸度可抑制微生物,有一定的防腐能力4.乙醇:使有害菌体蛋白质脱水,有防腐作用5.温度:各种微生物都有其适宜生长的温度,可以通过温度来控制微生物生长速度。6.含O2量:通过供氧或断氧,可促进或抑制某种菌的生长。乳酸菌厌氧,在蔬菜腌制时必须压紧,严密封口,因乳酸菌在有O2时将糖分解为水和CO2,无O2时糖分解为乳酸,有O2时霉菌能生长。酵母兼性厌氧,如面包发酵初期酵母进行有氧呼吸,将糖转化为CO2和H2O,后期进行无氧呼吸将糖转化为乙醇和CO2.9.发酵对食品品质的影响A.改变食品的风味和香气。使肉类脂肪氧化和蛋白质分解,形成游离脂肪酸和游离氨基酸是构成风味的重要前体物质。B.提高营养价值。如纤维素被降解为低聚糖。蛋白质水解为多肽,更易吸收和有活性。C.改变组织结构。蔬菜失脆;腐乳发软;面包疏松D改变色泽。蔬菜变黄褐色;肌肉红色加深。10.葡萄酒酵母的特点:发酵力强;产酒率高;抗逆性强;生香性强11.在葡萄酒发酵醪或酒中加入SO2的作用:SO2有杀菌、澄清、抗氧化、增酸、使色素和单宁物质溶出、使风味变好等作用.12.发酵果酒酿造工艺\n1.红、白葡萄酒酿造工艺的主要差异差异点红葡萄酒白葡萄酒1.原料品种优质酿酒红葡萄优质酿酒白葡萄或淡色葡萄2.发酵前处理破碎去梗,带皮渣发酵破碎后带梗压榨,取澄清汁发酵3.补加单宁与否不补加单宁补加单宁(4-5g/100L)4.加SO2的时间破碎去梗后加入压榨取汁后加入5.发酵方式开放式或密闭式均可只能密闭式6.控制发酵温度20-30℃18-20℃7.主发酵后的处理立即分离新酒,不降温暂不分离新酒,立即降温至10-转入苹果酸-乳酸发酵12℃,静置1周后,再除去酒脚8.苹果酸-乳酸发酵优质干红一般要进行不进行苹果酸-乳酸发酵苹果酸-乳酸发酵2.腌腊肉制品加工保藏原理:1.腌肉制品的呈色机理:硝酸盐在肉中亚硝化细菌的作用下,还原成亚硝酸盐;亚硝酸盐与肉中的乳酸产生复分解反应而形成亚硝酸;亚硝酸再分解产生氧化氮:氧化氮与肌红蛋白结合生成鲜红色的亚硝基(NO)肌红蛋白,使肉具有鲜艳的玫瑰红色。2.风味的形成机理:在组织酶和微生物酶的作用下,由蛋白质、浸出物和脂肪形成的络合物。羰基化合物赋予腌肉独特的气味。3.保藏性及安全性提高:1)盐腌提高渗透压+风干脱水→保藏性提高2)食盐+硝酸盐→抑菌3.磷酸盐在肉制品加工中的作用:提高离子强度,提高肉的pH值,螯合金属离子,提高肉制品持水性。4.金华火腿加工工艺流程及操作要点鲜腿→修坯摊凉→腌制→洗腿→晾晒整形→发酵成熟(良好的温湿度条件)→堆叠后熟→成品(具体的没有要求,稍加了解)1.原料腿:后腿,约5kg最合适,腿心饱满,肌肉鲜红,肥膘较薄2.截腿坯:从倒数2-3腰椎间横劈断骨,挤出股骨前、后及盆腔壁3个血管中的积血.3.腌制:以100kg鲜腿,用盐量5~8kg,分6~7次上盐。适宜温度为5~10℃,腌制30天4.洗腿:需要在清水中浸泡(10℃约10h),以便浸出多余的食盐和洗去脏物。5.晾晒:在成熟前要进行日晒脱水。平均气温10-15℃,晾晒3-4d。减重26%最佳6.整形:在晾晒过程中将腿逐渐校成一定形状,使成品形似琵琶的优美外观。7.发酵成熟:在肉中酶的作用下,肌肉蛋白质和脂肪等各种成分发生分解,肉面上长霉8.堆叠后熟:在通风良好,无阳光的阴凉房间按级分别堆叠或悬挂贮藏,使其继续发酵,产生香味。\n1.原料乳的质量标准及验收:1.滴定酸度:可判定乳是否新鲜,常用洁尔涅尔度(oT)和乳酸(%)表示。2.比重:可判断鲜乳是否经过脱脂或掺水3.乳标准化目的:调整乳中脂肪(F)与非脂乳固体(SNF)的比值,使其符合产品标准要求。2.消毒乳杀菌强度:1.巴氏杀菌(LTLT)乳:经63℃,30min保温杀菌。杀死所有病原微生物、最大限度破坏腐败菌和酶的一种加热方法,以确保其安全性。2.高温杀菌(HTST)乳:72-75℃,l5~20s80-85℃,10~15s。95-100℃,4-10s受热时间短,热变性少,风味浓厚,无蒸煮味。3.超高温杀菌(UHT)乳:120-150℃,0.5~8s杀菌。耐热性细菌均被杀死,常温下保质期≤9个月。3.无菌包装:将食品和包装材料分别灭菌后,再以蒸汽、热水或无菌空气形成正压的密闭环境,在防止细菌污染的条件下进行无菌乳灌装。4.凝固型酸乳加工工艺流程:原料乳→净乳→标准化→配料→预热(60℃)→均质→杀菌(90~95℃,5min)→冷却→加发酵剂→装瓶→发酵→冷藏(0~5℃)→检验5.酸乳发酵最佳条件:1、保加利亚乳杆菌:嗜热链球菌=1:1;2、接种量2.5~3%;3、温度43℃,发酵时间2.5~3h;4、pH=4.4~4.06.均质的目的:1、将乳中脂肪球破碎成小的脂肪球。2、防止脂肪的上浮分离,并改善牛乳的消化、吸收程度。3、均质温度为65℃,压力为10~20MPa.均质原理:将物料通过柱塞泵的作用,在高压低速下进入阀座与阀杆之间的狭腔,使物料加速,然后在出口处迅速降压至常压,物料中的颗粒形成气泡,膨胀炸裂(空穴效应),并造成强大的剪切力,而使粒子细微化并均匀分散。7.水的硬度指水中Ca2+、Mg2+盐类的含量硬度的分类:(1)暂时硬度(碳酸盐硬度):水中的Ca(HCO3)2、Mg(HCO3)2和MgCO3造成的硬度经加热大部分可沉淀而除去。(2)永久硬度(非碳酸盐硬度):非碳酸盐CaCl2、MgCl2、CaSO4、MgSO4造成的硬度。加热煮沸不能沉淀。8.水的消毒方法:1.氯消毒:次氯酸(HOCl)氯原子的氧化作用,破坏细菌的酶系统。2.紫外线消毒:微生物受波长200-295nm的紫外线照射后,核酸的结构遭到破坏,从而导致微生物死亡。3.臭氧消毒:O3分解成O2和[O],[O]具有很强的氧化能力,其杀菌作用比氯快15-30倍。9.鱼糜凝胶化:构成肌原纤维肌丝中的F-肌动蛋白(F-actin)与肌球蛋白(myosin)因盐溶作用而溶解,吸收大量的水分并结合形成肌动球蛋白(actomyosin)的溶胶。在50℃以上的高温下,肌动球蛋白分子间产生架桥形成三维的网状结构,自由水被封锁在网目中不能流动,从而形成了具有弹性的凝胶结构。海产白肉鱼凝胶形成能较强;红肉鱼凝胶形成能较弱10.凝胶劣化:指鱼糜已经形成的凝胶结构,以60℃为中心,在50-70℃温度带中逐渐劣化、崩溃的现象。是由于鱼肉的水溶性蛋白质有一种对温度特别敏感的碱性蛋白酶,在60℃左右时活性最强,它可以使已经形成的肌动球蛋白分子组成的网状结构破坏,疏水基团暴露,导致水分游离而使凝胶劣化。11.熟成:某些鱼腌制品,具有独特的柔软性并呈良好的香味,这种现象称为熟成。12.海蜇加工技术及明矾在加工中所起的作用:硫酸铝在水中解离形成弱酸性和Al3+,使鲜蜇体蛋白质凝固,组织收缩脱水;海蜇经3次盐矾加工,即制成三矾制品。1、腌制前先用竹刀将口腕和胴体割开,刮除血衣并清洗。2、初矾用盐矾水进行盐渍。用盐量约4%~6%,用矾量为0.2%~0.6%(鲜海蜇重),腌渍时间10~40h。二矾撒布食盐和矾粉,用盐量为12%~20%,用矾量为0.4%~0.6%(初矾海蜇重),视初矾的脱水程度而增减,腌渍4~10d。三矾用撒布法,用盐量为10%~30%,用矾量为0.1%~0.3%,腌渍时间为5~10d。13.果蔬汁的加工工艺流程:\n1.果蔬汁的澄清:1、明胶-单宁澄清法澄清机理:明胶、鱼胶、蛋清+单宁→不溶性的单宁酸盐络合物,络合物+果汁中的悬浮颗粒→缠绕下沉。2、明胶-单宁澄清注意事项:如果明胶、单宁用量不足不能有效中和胶体电荷,不能澄清。下胶过量,形成新的胶体体系,也不能澄清。明胶能与花色苷类色素反应,使单宁含量少的果汁变色。果汁中如含高铁金属离子,会影响明胶的沉淀能力。3、加酶澄清法:果胶酶将果胶水解成可溶性的半乳糖醛酸,使悬浮物质沉降。4、为防止混浊果蔬汁出现分层现象,保持果汁的混浊度,必须进行高压均质和脱气。2.果汁脱气的作用(目的):1、减少果蔬汁中色素、维生素、芳香成分的氧化,防止品质的不良变化;2、除去附着在悬浮微粒表面的气体,减少或避免微粒上浮,以保持良好的外观;3、防止或减少装罐、杀菌时产生泡沫;4、减少马口铁罐内壁的腐蚀。3.植物蛋白饮料:以蛋白质含量较高的果实、种子为原料,与水按一定比例磨浆、去渣,制得的乳浊状液体制品,蛋白质含量>(g/L)4.豆奶加工工艺流程:原料处理(破碎或脱皮)→干热处理→浸泡→磨浆→调配(pH值)→真空脱臭→乳化均质→杀菌(UHT)→无菌包装→成品5.豆腥味的产生及防止方法:亚油酸,亚麻酸脂肪氧化酶氢过氧化物→烷、醛、酮、呋喃等(共80多种挥发性成分)6.防止豆腥味的产生:必须钝化脂肪氧化酶,方法:(1)大豆远红外干热处理:远红外或微波干热处理,120-200℃,10-30min迅速钝化酶。(2)浸泡或磨浆时调pH值:脂肪氧化酶在酸性条件下活性受抑制。因此,在浸泡大豆或磨浆时调pH值至3.5-4。然后加热钝化酶,再用NaHCO3调pH值7.0,可防止蛋白质在等电点处絮凝沉淀。(3)磨浆后超高温瞬时杀菌(UHT):采用0.196Mpa,130℃保温2s后立即闪蒸冷却。(4)豆腥味的脱除:1:酶法脱腥:利用蛋白分解酶作用于脂肪氧化酶,可去豆腥味;用醛脱氢酶、醇脱氢酶作用于醛、醇类而除去豆腥味。2:真空脱臭:将加热的豆奶喷入真空罐中,蒸发除去挥发性的不良风味物质。55.苦涩味的产生与防止:产生原因:大豆卵磷脂氧化生成磷脂胆碱;蛋白质水解产生苦味肽、大豆皂甙、苦涩味氨基酸有机酸、不饱和脂肪酸氧化产生的大豆异黄酮(主要的苦涩味物质)。Matsuura等研究发现,豆制品的不愉快风味的产生与其浸泡水的温度和pH值具有很大相关性,在50℃、pH6.0时产生的异黄酮最多,使产品的苦味增强。\n54.碳酸饮料的生产工艺类型:1.二次灌装法(现调式):先将调味糖浆灌入包装容器,再灌装碳酸水.适用于果汁型碳酸饮料,小型生产线用2.一次灌装法(预调式):将糖浆和水定量混合后,一次灌装入容器。一次灌装法优于二次灌装法55.面粉蛋白质:(1)麦醇溶蛋白(2)麦谷蛋白(3)面筋(麦醇溶蛋白+麦谷蛋白)是构成面包骨骼的基本原料。正是由于面筋蛋白的存在,使小麦粉具有独到的特性,形成了面包、饼干加工工艺中各种重要的加工特性.56.面包一次发酵生产工艺流程及操作要点:原辅料处理→和面(10min)→整批(30℃,100min)切块→整形→醒发(30min,30℃)→最后醒发(60-70min,38℃,85%)→烘烤(5-6min,230℃)→冷却58.加工工艺关键步骤:1.面团的搅拌:也称调粉或和面。指在机械力的作用下,各种原辅料充分混合,面筋蛋白和淀粉吸水丰润胀,最后得到一个具有良好粘弹性、延伸性、柔软光滑面团的过程。面团最佳搅拌时间:根据搅拌机的类型和原辅料的性质来确定。2.面团的发酵1)面团的发酵面包加工是很关键的步骤。面团发酵初期酵母有氧呼吸将糖分解成CO2和H2O。发酵后期酵母无氧呼吸生成酒精,乳酸和CO2,CO2使面团膨胀。2)酒精+乳酸→酯,使面包具特殊风味.57.挤压膨化的原理:借助挤压机螺杆的推动力,将物料向前挤压,磨擦和高剪切力作用,使物料淀粉粒解体.当物料从模孔瞬间挤出,由高温高压突然降至常温常压,在压差下水分急骤汽化“闪蒸”,体积膨胀,使谷物淀粉结构发生变化(β-淀粉变为α-淀粉)58.挤压技术的特点:1.应用范围广:A.加工膨化食品、强化小吃和方便粥B.生产变性淀粉和变性谷物粉C.生产大豆组织蛋白和工程化肉制品D.酿造原料的预处理E.榨油原料的预处理F.对天然生物高分子物改性与成型加工2.生产效率高,能耗低.:集供料、输送、加热、成型为一体的连续生产,占地少。生产能力1~10t/h。原料在高压力低含水量下蒸煮,能耗仅是传统生产的60%~80%。3.原料利用率高,无三废排放。4.营养损失小,易消化吸收。部分淀粉转化为糊精和麦芽糖。质构呈多孔状。5.口感好,食用方便。质轻、松酥、具有独特的焦香味。多孔海绵状结构,吸水力强,容易复水。6.不易回生,便于贮藏。“闪蒸”糊化的淀粉保持α-淀粉分子结构,不易恢复淀粉的颗粒结构,故不易产生“回生”现象。挤压产生高温可杀灭微生物,H2O<5%~8%,不利微生物繁殖,便于贮藏。处理柚子皮:这个过程是最辛苦的。先将柚子皮剥成薄薄的小块,一定要削得很薄。然后用剪刀剪成大约4、5公分长,宽度呢就是0.1-0.2公分。取一部分白瓤用相同的办法处理。搅拌:在处理柚子皮的时候,柚子糖浆应该晾得差不多了,与柚子皮丝混和搅拌均匀。再晾至20多度,就可以和准备好的蜂蜜搅拌在一起,盛在容器里了。最好将其放置在冰箱中,腌制十天左右,一大瓶可口的柚子蜜就搞定了。