- 232.84 KB

- 2022-07-29 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

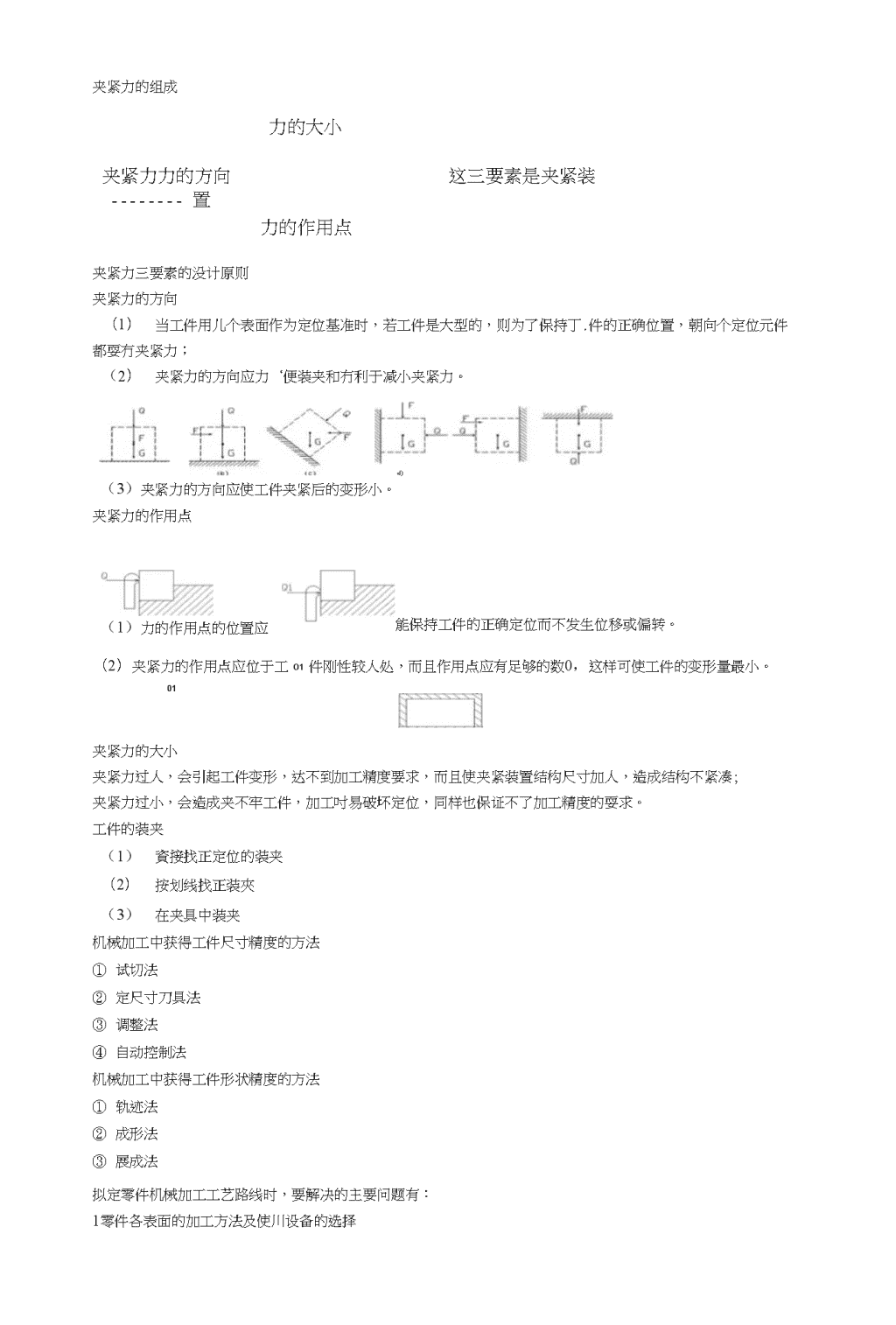

前角选择原则:在刀兵强度许可条件K,尽S选用大的前角。对于成形刀具來说(车刀、铣刀和齿轮刀等),减小前角:可减少刀兵截形误差,提髙零件的加工精度。前角的数值应由工件材料、刀具材料和加工工艺要求决定后角的选择原则是:在粗加工以确保刀具强度为主,可在4°〜6°范闱内选取:在精加工时以保证加工表面质呈为主,一般uO=8°〜12°。主偏角、副偏角的功用与选择主偏角kr主要影响切削宽度bD和切削厚度hD的比例并影响刀具强度。此外,增人主偏角kr是控制断屑的一个重耍措施。主偏角kr选择原则主要是:在工艺系统刚性不足的怙况下,为减小切削力,选取较大的主偏角。在加工强度髙、硬度髙的树料时,力提髙刀具耐川度,选取较小主偏角;根据加工表而形状要求选,如车削台阶轴取kr^90°,车外圆乂车端而取kr=45'、镗官孔取kr>90°副偏角k’r影响加工表而粗糙度和刀其强度。通常在不产生摩擦和振动条件下应选取较小的副偏角。过渡刃的选择原则:普通切削7J兵常磨fB较小圆弧过渡刃,以增加刀欠强度和提高耐用度。随着工件强度和硬度提高,切削用觉增火,则过渡刃尺寸可相应加大,一般可取过渡刃偏角kre=l/2kr,宽度be=0.5〜2mm或取圆弧半後re=0.5〜3mm。刃倾角功用与选择:刃倾角As主要影响切屑的流向和刀具强度。刃倾角As的选择原则是,主耍根据7J具强度、流屑方向和加工条件而定。切削用量选择原则:①生产效率:切削用量ap、f和vc增大,切削吋间减小。一般情况下尽量优先增大叩,以求一次进刀全部切除加工余呈。②机床功率:当背吃刀最叩和切削速度vc增大时,均使切削功率成正比增加。此外,增大背吃刀ftnap、使切削力增加多,而增大进给觉f使切削力增加较少、消耗功率也较少。所以,在粗加工时,应尽蛍增大进给量f是合理的。③刀其耐用度:在切削用量参数中,对刀其耐用度影响最大的是切削速度vc,其次是进给量f,影响最小的是背吃刀呈ap,优先增大背吃刀呈ap不只是达到高的生产率,相对vc与f来说对发挥刀具切削性能、降低加工成本也是冇利的。④表面粗糙度:加工表面粗糙度主要限制的足进给觉f的提高。综上所述,合理选择切削用量,应该首先选择一个尽量人的背吃刀量ap,其次选择一个人的进给量f,最后根据已确定的ap和f,并在刀其耐用度和机床功率允许条件卜选择一个各理的初削速度vc。影响加工余量的因素上工序表面质觉Ra,Ta。的影响;上工序表凼质觉Ra,Ta的影响;上工序各表曲'相互位界.空间偏差的影响;本工序加工吋装夹误差(△eb)的影响确定加工余量的方法:计算法查表法经验法\n夹紧力的组成力的大小夹紧力力的方向这三要素是夹紧装置力的作用点夹紧力三要素的没计原则夹紧力的方向(1)当工件用儿个表面作为定位基准时,若工件是大型的,则为了保持丁.件的正确位置,朝向个定位元件都耍冇夹紧力;(2)夹紧力的方向应力‘便装夹和冇利于减小夹紧力。«l)(3)夹紧力的方向应使工件夹紧后的变形小。夹紧力的作用点O1(1)力的作用点的位置应能保持工件的正确定位而不发生位移或偏转。(2)夹紧力的作用点应位于工件刚性较人处,而且作用点应有足够的数0,这样可使工件的变形量最小。01夹紧力的大小夹紧力过人,会引起工件变形,达不到加工精度要求,而且使夹紧装置结构尺寸加人,造成结构不紧凑;夹紧力过小,会造成夹不牢工件,加工吋易破坏定位,同样也保证不了加工精度的耍求。工件的装夹(1)資接找正定位的装夹(2)按划线找正装夾(3)在夹具中装夹机械加工中获得工件尺寸精度的方法①试切法②定尺寸刀具法③调整法④自动控制法机械加工中获得工件形状精度的方法①轨迹法②成形法③展成法拟定零件机械加工工艺路线时,要解决的主要问题有:1零件各表面的加工方法及使川设备的选择\n2加工阶段的划分:粗加工阶段、半精加工阶段、精加工阶段和光狼加工阶段。3工序的集中和分散4工序的安排加工顺序的确定:一般按照下述原则安排:先粗加T后精加工:先S准面加工后其它面加工;先主耍表面加工后次耍表面加工;先平面加工后孔加工。热处理及表而处理工序的安排:①退火和正火可以消除内应力和改善材料的加工性能,一般安排在加工前进行,有吋正火也安排在粗加工后进行。②对于大而复杂的铸件,为了尽泉减少由于内应力引起的变形,常常在粗加工后进行人工时效处理。粗加工前最好采用白然吋效。③调质处理可以改善材料的机械性能,因此许多中碳钢和合金钢常采用这种热处理方法,一般安排在粗加工之后进行,但也有安排在粗加工之前进行的。④淬火处理或渗碳淬火处理,可以提高零件表面的硬度和耐磨性。淬火处理一般安排在磨削之前进行,当用高频淬火时也可安排在最终工序。渗碳可安排在半精加工之前或之后进行。⑤表面处理(仰电镀或发黑等)可提髙零件的抗腐蚀能力,增加耐磨性,使表血美观等。一般安排在工艺过程的最后进行。检验工序的安排其它工序的安排机床的布局1、主轴箱功川:支撑主轴并把动力经变速机构传给主轴2、刀架功用:实现刀具的纵向、横向移动和选刀转动3、尾座功用:安装后顶尖以支撑工件,安钻头、铰刀4、进给箱功用:安装进给运动的变速机构,进给呈螺纹5、溜板箱功用:把进给箱的运动传给刀架操纵机构6、床身功川:安装基础件车刀按结构分为整体午刀、焊接牟刀、机夹车刀和可转位车刀。焊接车刀优点:结构简单、紧凑;刀具刚度好、抗振性性能强;制造方便,使用方便。缺点:切削性能较低、刀杆不能重复使用、辅助时间长。可转位车刀优点:刀具使川寿命长、生产效率高、冇利丁•推广新技术、新工艺冇利丁•降低刀具成木。孔加工机床与刀具:钻床和镗床都是孔加工机床。主要用于加工外形复杂,没有对称W转轴线工件上的孔。孔加工刀其,按其用途可分为:一类式从实体材料屮加工出孔的刀具,如麻花钻、扁钻、屮心钻和深孔钻等;另一类是对工件上的已冇的孔进行再加工,如扩孔钻、锪钻、铰刀及镗刀等。钻床:钻床常用于加工尺寸较小,精度耍求不高的孔。钻床的主耍类型冇台式、立式、摇臂、深孔钻床等。镗床:镗床通常用于加工尺寸较人、精度要求较髙的孔。刨削的概述:在刨床上用刨刀对丁.件进行切削加工的过程称为刨削加工。刨削时,刨刀的克线往复运动为主运动,工件的间歇移动为进给运动。刨削主耍用來加工平面、各种沟槽和成形面。插削和插床:插削吋插刀的垂直往复直线运动为主运动。工作台带动工作平移或圆周进给。拉削加工:拉刀的直线运动为主运动。拉削无进给运动,其进给靠拉刀每齿升量实现。磨削加工机械加工后的表面粗糙度\n1切削加工后的表面祖糙度(1)几何因素(2)物理因素(3)切削用量、冷却润滑液和刀具材料等因素的影响。2磨削加工后的农而粗糙度(1)与奶削过程和砂轮结构甸关的儿何因索。(2)勾磨削过程和被加工材料塑性变形冇关的物理因素。(3)工艺系统的振动因素为了降低衣而粗糙度值,应考虑以下主要影响因素:砂轮的粒度、砂轮的修幣、砂轮速度、工件速度、径向进给蜇、轴向进给量。减小残余拉应力、防止磨削烧伤和磨削裂纹的工艺途径(1)选择合理的磨削参数(2)选择有效的冷却方法(3)采用冷压强化工艺(喷丸、滚压)(4)采用稍密和光整加工工艺\n试制定阁示零件(单件小批生产)的工艺路线:其余1?D^2x45工序1:粗车各外圆、端面、060圆孔;精车①200夕卜圆与端面,精镗060孔:精车096外脚、端面B与端面C(车床)工序2:插槽(插床)工序3:钻6—020孔(钻床)工序4:去毛刺(钳工台)(2)如图所示零件,申件小批生产吋其机械加工工艺过程如下所述,试分析其工艺过程的组成工序h在刨床上分别刨削六个表面,达到图样耍求;工序2:粗刨导轨面A,分两次切削;工序3:精刨导轨而A;工序4:钻孔;工序5:铰孔:工序6:去毛刺。加工主轴时,要保证键槽深度t=4f15mm,其工艺过程如下:(1)车外圓尺寸028^^111171;(2)铣键槽至尺寸(3)热处理;(4)磨外圆至尺寸028益:縱mm。设磨外圆与车外圆的同轴度误差为00.04mm,用极值法计算铣键槽工序的尺寸?