- 216.50 KB

- 2022-07-29 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

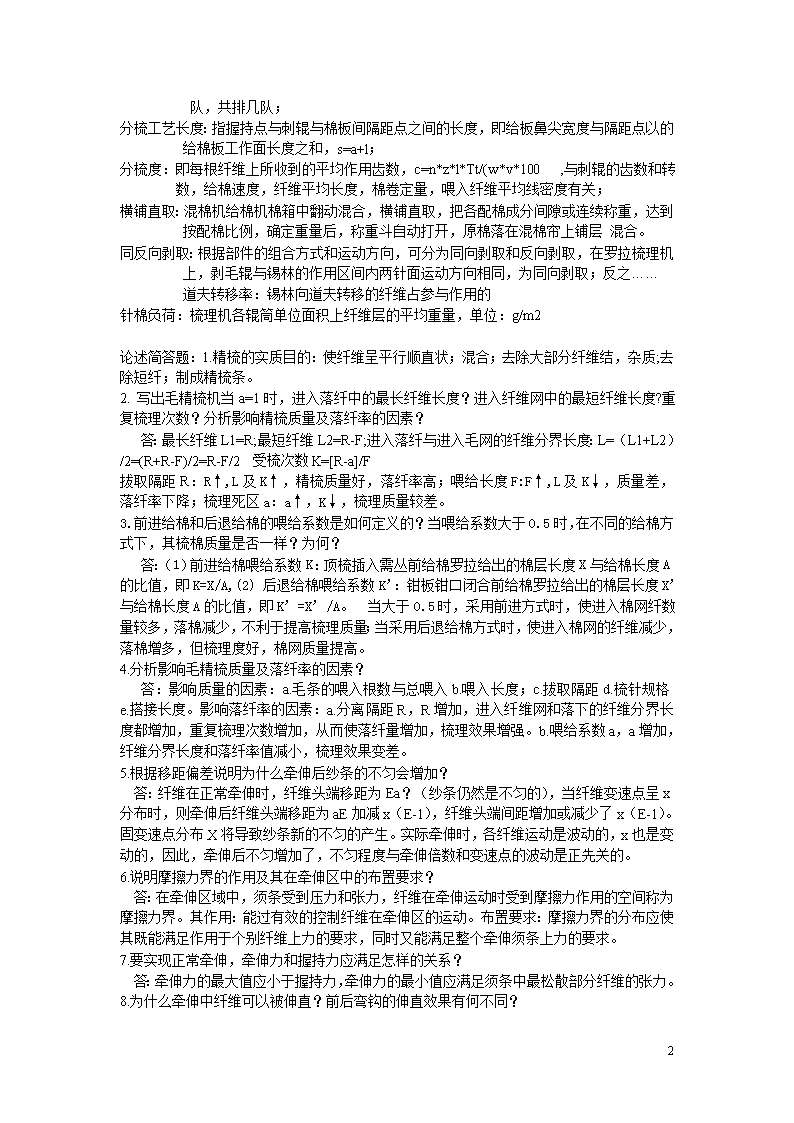

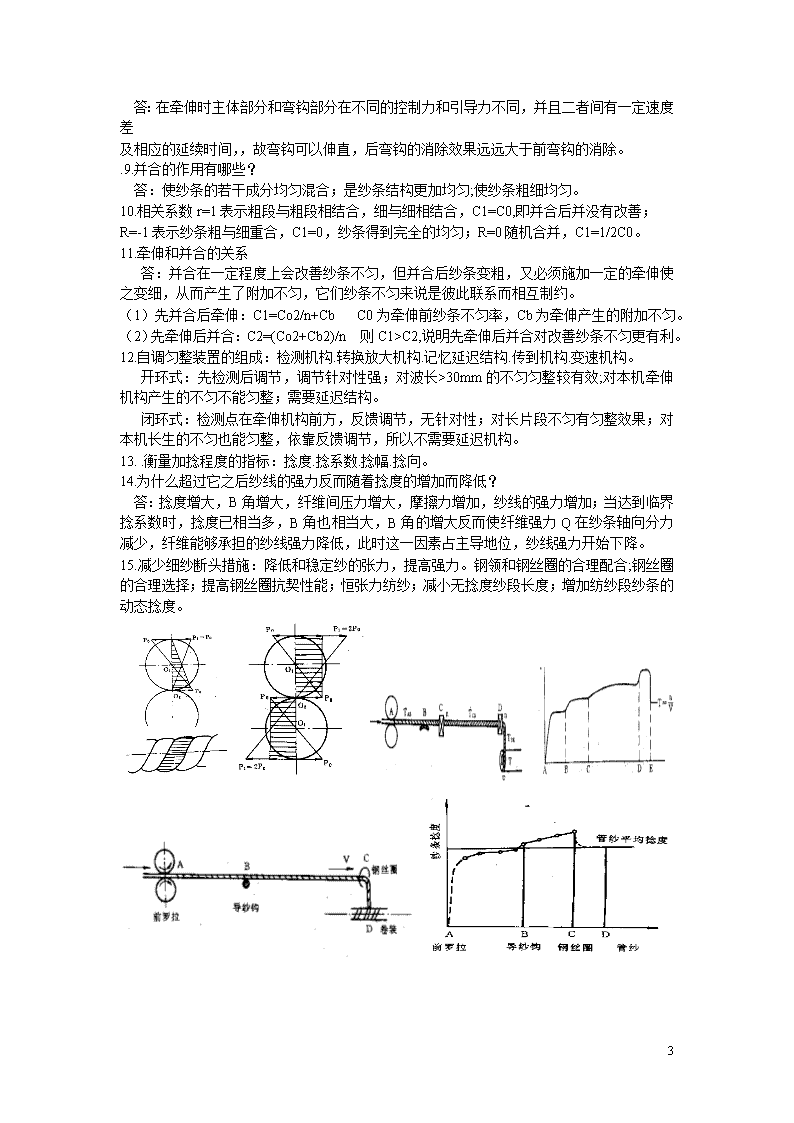

精梳:对纤维进行精细的梳理。一般是在粗梳后的再次梳理,是一端积极握持,另一端接受梳理的方式。实质:对细小杂质和短纤维的排除和纤维的伸直牵伸:是把纤维集合体(如条子,精纱等)有规律的抽长拉细的过程;(两个钳口间距运动)喂给长度:指每钳次中喂入到工作区的纤维丛长度F喂给系数:在拔取过程中,顶梳的移动距离X与总喂给长度F之比;拔取隔距:拔取车在最后位置时,拔取罗拉口线与钳板钳口间的距离R.梳理隔距:锡林梳理时,上钳板钳唇下沿与锡林针尖的距离。梳理死区:锡林针面与钳板钳口线之间的最小距离,纤维须不能得到锡林梳理。重复梳理次数:钳板钳口处的纤维被分离前经过多次重复梳理的次数。浮游纤维:既不被前罗拉控制又不被后罗拉控制,处于浮游状态的纤维。前(后)纤维:被前(后)罗拉钳口控制并按后罗拉表面速度运动的纤维。快(慢)纤维:以前(后)罗拉表面速度运动的纤维。引导力:以前罗拉速度运动的快纤维作用在浮游纤维上的摩擦力。控制力:在牵伸过程中以后罗拉的慢纤维对浮游纤维的摩擦力。牵伸力:在牵伸过程中以前罗拉速度运动的快速纤维从以后罗拉速度运动的慢纤维中抽出时,克服所受到的摩擦力力的总和所作的功。机械波:牵伸部分或传动齿轮状态不良,例如罗拉偏心.凹痕.加压不良.传动轮磨损缺齿。会引起周期性的不匀,称为机械波。牵伸波:牵伸过程中由于牵伸位置不稳定,工艺不合理。纱条本身粗细,结构不匀等使纤维变速点分布不稳定,使纱条沿其方向形成粗细节。随即不匀:由纤维根数的随即分布引起的不匀。自调匀整:是根据条子的粗细(厚度)变化自动地调整牵伸倍数,从而使输出纱条得到均匀捻陷:纱条输送方向与捻回传递方向相反,摩擦件位于加捻点与握持点间,由于摩擦件C使纱条片段AC上的捻度不正常捻度减少了,这种现象称为捻陷。阻捻:纱条输送方向与捻回传递方向相同,C件的摩擦阻力矩阻止捻回传至AC段,C对一段纱条BC有增捻,这种现象称为阻捻。假捻:加捻器B位于中间,AB与BC为两个加捻区,当捻度稳定时,AB区中的纱线有捻度,而BC区稳定捻度为0,产品中没有捻回,称为假捻。临界捻系数:随着捻系数增加,纱线强力逐渐增加,当捻系数超过某一值时,纱线强力开始下降,这时的捻系数称为临界捻系。变速点:在牵伸区中,纤维由慢速变为快速的位置。分离须给长度:自分离开始到分离结束,分离罗拉输出地纤维从长度;纲领:钢丝圈的回转轨道,是细沙加捻卷绕的重要元件之一,短动程升降:制细纱卷绕是钢领板每一次升降的距离,也是每一层纱的绕啥高度h,一般上升慢,下降快:级升:纲领办每次升降后,有一个很小的升距m称为级升,从开始卷绕到管底完成,n逐渐变大,m也逐渐变大。气圈:细沙在加捻卷绕时,钢丝圈收到纱线的一端纱条在离心力等作用下,形成一条弯曲外涂形似正选曲线的空间曲线,细纱强力:前罗拉到到导纱钩之间的纱缎称纺纱段,它所具有的强力称纺纱强力,所承受的张力称纺纱张力;细沙张力:加热卷绕过程中,当气圈形态稳定,由前罗拉到筒管的整个纱条的轴线方向所承受的力,(分为纺纱张力Ts,气圈张力,卷绕张力Tw)4\n分类排队法:将某种配棉类别中的原棉an地区.性能.长度.线密度.和强力指标相近的排成一队,共排几队;分梳工艺长度:指握持点与刺辊与棉板间隔距点之间的长度,即给板鼻尖宽度与隔距点以的给棉板工作面长度之和,s=a+l;分梳度:即每根纤维上所收到的平均作用齿数,c=n*z*l*Tt/(w*v*100,与刺辊的齿数和转数,给棉速度,纤维平均长度,棉卷定量,喂入纤维平均线密度有关;横铺直取:混棉机给棉机棉箱中翻动混合,横铺直取,把各配棉成分间隙或连续称重,达到按配棉比例,确定重量后,称重斗自动打开,原棉落在混棉帘上铺层混合。同反向剥取:根据部件的组合方式和运动方向,可分为同向剥取和反向剥取,在罗拉梳理机上,剥毛辊与锡林的作用区间内两针面运动方向相同,为同向剥取;反之……道夫转移率:锡林向道夫转移的纤维占参与作用的针棉负荷:梳理机各辊筒单位面积上纤维层的平均重量,单位:g/m2论述简答题:1.精梳的实质目的:使纤维呈平行顺直状;混合;去除大部分纤维结,杂质;去除短纤;制成精梳条。2.写出毛精梳机当a=1时,进入落纤中的最长纤维长度?进入纤维网中的最短纤维长度?重复梳理次数?分析影响精梳质量及落纤率的因素?答:最长纤维L1=R;最短纤维L2=R-F;进入落纤与进入毛网的纤维分界长度:L=(L1+L2)/2=(R+R-F)/2=R-F/2受梳次数K=[R-a]/F拔取隔距R:R↑,L及K↑,精梳质量好,落纤率高;喂给长度F:F↑,L及K↓,质量差,落纤率下降;梳理死区a:a↑,K↓,梳理质量较差。3.前进给棉和后退给棉的喂给系数是如何定义的?当喂给系数大于0.5时,在不同的给棉方式下,其梳棉质量是否一样?为何?答:(1)前进给棉喂给系数K:顶梳插入需丛前给棉罗拉给出的棉层长度X与给棉长度A的比值,即K=X/A,(2)后退给棉喂给系数K’:钳板钳口闭合前给棉罗拉给出的棉层长度X’与给棉长度A的比值,即K’=X’/A。当大于0.5时,采用前进方式时,使进入棉网纤数量较多,落棉减少,不利于提高梳理质量;当采用后退给棉方式时,使进入棉网的纤维减少,落棉增多,但梳理度好,棉网质量提高。4.分析影响毛精梳质量及落纤率的因素?答:影响质量的因素:a.毛条的喂入根数与总喂入b.喂入长度;c.拔取隔距d.梳针规格e.搭接长度。影响落纤率的因素:a.分离隔距R,R增加,进入纤维网和落下的纤维分界长度都增加,重复梳理次数增加,从而使落纤量增加,梳理效果增强。b.喂给系数a,a增加,纤维分界长度和落纤率值减小,梳理效果变差。5.根据移距偏差说明为什么牵伸后纱条的不匀会增加?答:纤维在正常牵伸时,纤维头端移距为Ea?(纱条仍然是不匀的),当纤维变速点呈x分布时,则牵伸后纤维头端移距为aE加减x(E-1),纤维头端间距增加或减少了x(E-1)。固变速点分布X将导致纱条新的不匀的产生。实际牵伸时,各纤维运动是波动的,x也是变动的,因此,牵伸后不匀增加了,不匀程度与牵伸倍数和变速点的波动是正先关的。6.说明摩擦力界的作用及其在牵伸区中的布置要求?答:在牵伸区域中,须条受到压力和张力,纤维在牵伸运动时受到摩擦力作用的空间称为摩擦力界。其作用:能过有效的控制纤维在牵伸区的运动。布置要求:摩擦力界的分布应使其既能满足作用于个别纤维上力的要求,同时又能满足整个牵伸须条上力的要求。7.要实现正常牵伸,牵伸力和握持力应满足怎样的关系?答:牵伸力的最大值应小于握持力,牵伸力的最小值应满足须条中最松散部分纤维的张力。8.为什么牵伸中纤维可以被伸直?前后弯钩的伸直效果有何不同?4\n答:在牵伸时主体部分和弯钩部分在不同的控制力和引导力不同,并且二者间有一定速度差及相应的延续时间,,故弯钩可以伸直,后弯钩的消除效果远远大于前弯钩的消除。.9.并合的作用有哪些?答:使纱条的若干成分均匀混合;是纱条结构更加均匀;使纱条粗细均匀。10.相关系数r=1表示粗段与粗段相结合,细与细相结合,C1=C0,即并合后并没有改善;R=-1表示纱条粗与细重合,C1=0,纱条得到完全的均匀;R=0随机合并,C1=1/2C0。11.牵伸和并合的关系答:并合在一定程度上会改善纱条不匀,但并合后纱条变粗,又必须施加一定的牵伸使之变细,从而产生了附加不匀,它们纱条不匀来说是彼此联系而相互制约。(1)先并合后牵伸:C1=Co2/n+CbC0为牵伸前纱条不匀率,Cb为牵伸产生的附加不匀。(2)先牵伸后并合:C2=(Co2+Cb2)/n则C1>C2,说明先牵伸后并合对改善纱条不匀更有利。12.自调匀整装置的组成:检测机构.转换放大机构.记忆延迟结构.传到机构.变速机构。开环式:先检测后调节,调节针对性强;对波长>30mm的不匀匀整较有效;对本机牵伸机构产生的不匀不能匀整;需要延迟结构。闭环式:检测点在牵伸机构前方,反馈调节,无针对性;对长片段不匀有匀整效果;对本机长生的不匀也能匀整,依靠反馈调节,所以不需要延迟机构。13..衡量加捻程度的指标:捻度.捻系数.捻幅.捻向。14.为什么超过它之后纱线的强力反而随着捻度的增加而降低?答:捻度增大,B角增大,纤维间压力增大,摩擦力增加,纱线的强力增加;当达到临界捻系数时,捻度已相当多,B角也相当大,B角的增大反而使纤维强力Q在纱条轴向分力减少,纤维能够承担的纱线强力降低,此时这一因素占主导地位,纱线强力开始下降。15.减少细纱断头措施:降低和稳定纱的张力,提高强力。钢领和钢丝圈的合理配合;钢丝圈的合理选择;提高钢丝圈抗契性能;恒张力纺纱;减小无捻度纱段长度;增加纺纱段纱条的动态捻度。4\n股线捻系数与单纱捻系数的关系:因为:P=tgβ=2πrT,P1=2P0,所以:2πr1T1=2×2πr0T05、画出翼锭粗纱加捻模拟图,用稳定捻度定理求出各段的捻度并画出加捻区的捻度分布图。根据捻度稳定定理:BC段:n-TBCvλ1=0TBC=n/vλ1AB段:TAB=nη/vλ1,由于B点的摩擦阻力CD段(空心臂段):-n+TBCvλ1+n-TCDvλ2=0TCD=n/vλ2DE段(压掌上):TCDvλ2-TDEvλ3=0TDE=n/vλ3管纱段:TDEvλ3-Tv=0T=n/v6、画出环锭细纱加捻模拟图,用稳定捻度定理求出各段的捻度并画出加捻区的捻度分布图。答:根据捻度稳定定理:BC段:气圈段:nt-TBCVλ2TBC=nt/Vλ2AB段:纺纱段:TAB=ntη2/Vλ2CD段:卷绕段:TBCVλ2-TCDVR=0TCD=nt/V卷装上纱条的捻度除上式捻度外,还存在nw/V捻势,在退绕时,纱条上实际捻度T=nt/V+nw/V=ns/V4