- 86.45 KB

- 2022-07-30 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

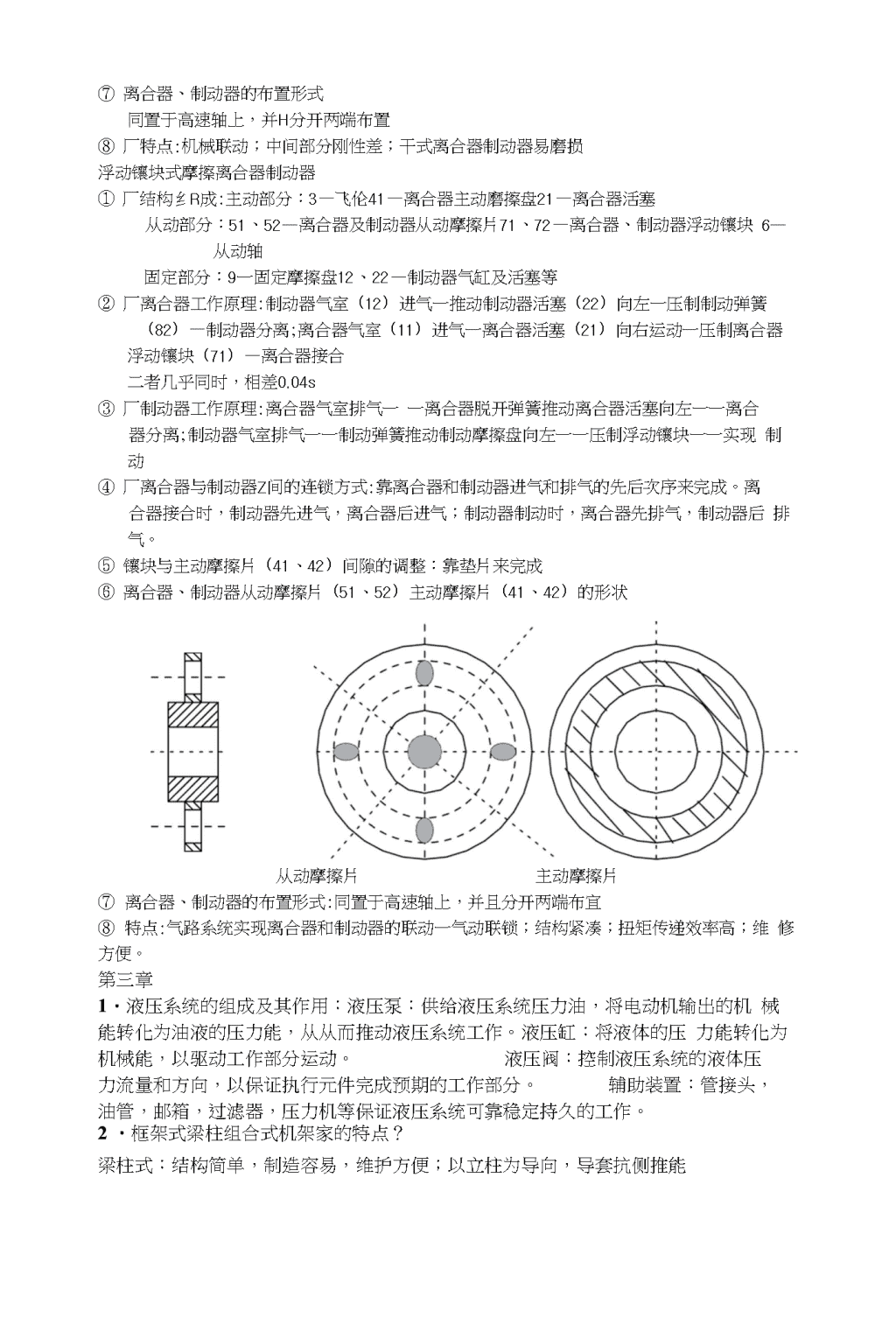

设备复习资料锻压的基本设备及力能特点是什么?答:液压积类:持续静压力机械压力机类:周期性静压力锤类:冲击力做工螺旋压力机:介于静压力与冲击力之间轧机:连续静压力2•成型设备的设计总原则是什么?答:设备为工艺服务。3•成型工艺对设备的一般工艺要求?答:设备必须为模具的相对运动提供精确导向;设备必须提供足够的装模空间的操作空间;设备必须提供变形过程所学的力和能量。4•在塑性成型设备上完成任何一道成型工序都必须满足的两个条件是什么?答:(1)Fm>=Fp:在工作行程的任一瞬间,设备可发生的力Fm必须大于等于工艺要求的力Fp;(2)Em>Ep,在整个工作行程中设备的有效能量Em必须大于等于工艺要求的能量Ep。若若条件1不满足,则油压机水压机不能玩成所需的变形,机械压力机则会发生离合器打滑或保险装置过载,是模具或设备损坏。若条件2不满足,则锻造或螺旋压力机不能一击成形,机械压力将发生闷车现象。5•成型设备的发展方向是什么答:数控技术正在成为设备制造和提高成型设备自动化程度和控制精度的主要方向和手段,正在全面改造成型设备和成型生产过程;成型设备的加工精度正在逐步提高,高精设备的比重逐步增长,高速度,高效率,多功能也是成型设备最球的目标之一,在规格上,微型与大型并重,为满足汽车电子性,信息生物等的需求,设备规格正向两级扩展。第二章2•曲柄压力机的原理及结构答:传动原理,动能学原理,运动学原理,静力学原理。总的来说:曲柄压力机的工作原理可描述为:利用曲柄滑块机构的往复运动满足冲压加工的运动要求;利用机构力的放大性质和飞轮力矩放大以及后者存储释放能量的作用,满足压力机的峰值压力和能量需要。结构组成:能源部分,操纵部分,传动部分,工作机构,支撑部分,其他。4•曲柄压力机的分类及型号?答:开式,闭式J:机械压力机Y:液压机(A)(B)(C):次要参数在基本型号上所做的第1/2/3次变型2为开式3为闭式1为固定台式曲柄压力机2为活动台式曲柄压力机A,B,C为第1/2/3次改进例:J(A)31K・・・・160B类代号(J代表机械压力机)变型序号组型号数控压力机公称压力(1600kn)改进的序号(第二次改进)5•曲柄压力机的技术参数答:公称压力值Fg公称压力角dg公称压力行程Sg滑块行程S滑块行程次数n最大装模高度H1装模高度调节量H17•用能量法力法推导Mq计算公式的中心思想:能量法:Mq二Mu+Ml曲轴所受的扭矩由理想扭矩和摩擦扭矩组成考虑到摩擦后,各环节所受的立方向及大小均发生变化,根据变化后得力的大小和方向,求解力矩的平衡,首先求解曲线所受扭矩Mq,及曲轴当量力臂mq,再求Mu及Ml,Mu=Mq-Ml\n&曲柄压力机关键零件强度校核方式:纯曲轴:弯扭组合强的校核偏心齿轮:不需要芯轴:弯曲应力校和强度柱销:剪切应力开式齿轮:弯曲应力强度闭式齿轮:接触应力强度中间传动轴:弯扭组合强度平键:挤压应力9纯曲轴设计计算:见小抄10典型传动系统分析:上(下)传动垂直(水平)三(2,4)级单点(2,4)点同(反)向回转单(双)边传动(举个例子)11比较两点传立式柱销和三点传立式柱销答:柱销客作为短梁,主要按剪切应力校核其强度。三点传力式可减小柱销承受的压力。13•转键离合器的特点:结合时刚性冲击大,容易损坏;离合器分离,结合时的位置固定,所以不能实现紧急停车;双专键刚性离合器主键为主要工作键,副键在反转或防止滑块向前运动时起作用;转键式刚性离合器一般用在Fg=1000千牛以下的小型压力机上。14•常用离合器制动器分析:8个步骤15•飞轮的作用:储存和释放能量。17•开式机身的危险截面在哪里:危险截面在2・2截面1&什么是线刚度与角刚度?提高教刚度的措施有哪些?答:角刚度:单位角变形时,开始压力机所承受的作用力,Ca越大,开始压力机刚度越好;线刚度:单位垂直变形时,压力机所承受的作用力,Ch越大,压力机刚度越好。措施:合理设计机身的截面,提高隔断的惯性矩J1,J2,J3;提高材料的强度模量E;改进机身的结构形式,例如:单柱改双柱。19.圆盘式摩擦离合器制动器以JA31-I60B型曲柄压力机离合器制动器为例①结构组成:主动部分:7—飞轮8—离合器内齿圈1—气缸2—活塞5—推杆9—主动摩擦片从动部分:6—从动摩擦片3—离合器外齿圈4—空心传动轴14—小齿轮12—主动摩擦片13—制动器外齿圈固定部分:10—制动弹簧11—制动器内齿圈等②「离合器工作原理:气缸进气:离合器接合,制动器制动;气缸排气:离合器分离,制动器制动。③厂制动器工作原理:靠制动弹簧1()制动④离合器与制动器之间的连锁方式:靠推杆(5)來完成一一机械连锁方式⑤怎样调节摩擦盘Z间的间隙:调W制动器右端的大圆螺母和锁紧螺钉来调W⑥主动摩擦盘、从动摩擦盘的形状离合器内齿圈(8)主动摩擦片(9)\n①离合器、制动器的布置形式同置于高速轴上,并H分开两端布置②厂特点:机械联动;中间部分刚性差;干式离合器制动器易磨损浮动镶块式摩擦离合器制动器①厂结构纟R成:主动部分:3—飞伦41—离合器主动磨擦盘21—离合器活塞从动部分:51、52—离合器及制动器从动摩擦片71、72—离合器、制动器浮动镶块6—从动轴固定部分:9一固定摩擦盘12、22—制动器气缸及活塞等②厂离合器工作原理:制动器气室(12)进气一推动制动器活塞(22)向左一压制制动弹簧(82)—制动器分离;离合器气室(11)进气一离合器活塞(21)向右运动一压制离合器浮动镶块(71)—离合器接合二者几乎同时,相差0.04s③厂制动器工作原理:离合器气室排气一一离合器脱开弹簧推动离合器活塞向左一一离合器分离;制动器气室排气一一制动弹簧推动制动摩擦盘向左一一压制浮动镶块一一实现制动④厂离合器与制动器Z间的连锁方式:靠离合器和制动器进气和排气的先后次序来完成。离合器接合时,制动器先进气,离合器后进气;制动器制动时,离合器先排气,制动器后排气。⑤镶块与主动摩擦片(41、42)间隙的调整:靠垫片来完成⑥离合器、制动器从动摩擦片(51、52)主动摩擦片(41、42)的形状从动摩擦片主动摩擦片⑦离合器、制动器的布置形式:同置于高速轴上,并且分开两端布宜⑧特点:气路系统实现离合器和制动器的联动一气动联锁;结构紧凑;扭矩传递效率高;维修方便。第三章1・液压系统的组成及其作用:液压泵:供给液压系统压力油,将电动机输出的机械能转化为油液的压力能,从从而推动液压系统工作。液压缸:将液体的压力能转化为机械能,以驱动工作部分运动。液压阀:控制液压系统的液体压力流量和方向,以保证执行元件完成预期的工作部分。辅助装置:管接头,油管,邮箱,过滤器,压力机等保证液压系统可靠稳定持久的工作。2•框架式梁柱组合式机架家的特点?梁柱式:结构简单,制造容易,维护方便;以立柱为导向,导套抗侧推能\n力差,且立柱有弯曲变形,承受复杂应力,导向精度一般;立柱抗疲劳能力不如框架式。框架式:机身刚度好;导向精度高;立柱抗疲劳能力强;框架式液压机制造成本高,操作不如梁柱组合式方便。3•立柱的作用:连接和导向作用。4•立柱的预紧方式:安装前,超压预紧和加热预紧。5•横梁高度的设计方式:梁柱立孔高度一般为立柱直径的2・5到3倍,梁的中间高度有强度决定,一般设计成“等强度梁”。6•液压缸的主要形式:柱塞式活塞式双头柱塞式7•液压传动的概念和特点概念:利用液体压力能力传递动力和运动的传动方式特点:传动平稳,承载能力大,易实现无级调速,易实现过载保护,易实现自动化,液压元件制造精度要求高,实现定必传动困难,不亦远距离传递动力。8•液压泵的组要技术参数:额定工作压力实际工作压力排量流量液压泵输入功率液压泵输出功率效率9.控制阀①作用:在液压系统中,执行元件在工作时,需经常启动、制动、换向,调节运动速度及适应外负载的变化,这些工作由液压控制阀来完成。②分类:方向控制阀:如单向阀、换向阀等压力控制阀:如溢流阀、减压阀、顺序阀等流量控制阀:如节流阀、调速阀等;按操纵方式可分为:手动、脚踏、液动、电动等特点:从结构上,所有的阀都由阀体、阀芯、操纵机构三个部分构成;从原理上,所有的阀都依靠阀孔的开、闭来限制或改变油液的流动和停止;油液流过阀孔,都要产生压力降和温度升高,通过阀孔的流量与流道的面积及阀孔前后的压力差有关;从动能上,阀不对外做功,只是用以满足执行元件的压力、速度、换向的要求。基本要求:阀的动作要灵敏,工作可靠;油液通过阀的损失小;阀的密封性能好,不允许有外泄漏。方向阀:单向阀,A到B通,反向不通;液控单向阀,主油路压力P=220kg/cm2,控制油路压力:P=8kg/cm2;背压阀,弹簧可调节背压0.2-0.6MP;截止阀,调试压力用,调试后关死;电磁换向阀;用于低、中压,小流量油路;电液换向阀:用于高压、大流量油路压力阀:溢流阀:作用:通过阀口的溢流,使被控制系统或回路压力保持恒定,实现稳压、调压、限压作用。减压阀:P2VP1,使出口压力小于进口压力,主要用来降低某一油路上的油箱压力,使同一系统能有两个或多个不同压力回路。流量阀:节流阀:节流口不能调整改变流;量节流口可以调整改变流量•用于运动速度较慢的液压系统.单向节流阀:左一右节流阀,右一左单向阀;用于需要单向节流的调速系统之中,反方向快速运动;调速阀:由减压阀、节流阀串联而成第四章1・注射生产前的准备:预热处理,清洗机筒,预热嵌件,选择脱模剂。2•制品后处理的方法:退火调湿3•注射剂的结构组成:注射装置,合模装置,液压电气系统。4•注射剂的循环工作过程:加料,塑化,合模,注射,保压,冷却,开模,顶出。5•注射剂的分类:按外形特征:立式注射机,卧式注射机,角式注射机。\n按大小规格分类:超小型,小型,中型,大型,超大型。按塑化方式分类:柱塞式注射机,6•柱塞式,往复螺杆式注射装置各自特点.柱塞式:塑化质量差;压力损失大,模腔压力一般只有注射压力的25%・50%,主要损失在模具流道,喷嘴,料筒中;清洗机筒困难;工艺条件不稳定,注射速率,注射压力的波动对制品质量影响较大。往复螺杆式:塑化均匀,塑化效率高;压力损失小;结构紧凑;料筒温度较低,因此可以减小料流分解的可能性7•液压式合模装置的示意图,工作原理,特点,F,V的计算答:单杠直压式:工作原理:由活塞式液压缸开启闭合模具。合模力计算:分析:合模装置的移动速度:特点:结构简单,但合模力的提高和合模速度提高不能同时满足。充液式合模装置:工作原理:快速移模合模锁模分别有两个液压缸(锁模移模)完成锁模力:移模速度:特点:将加大合模力与提高移模速度分开,可以同时实现快速移模和大力锁模,用于大中型注射机上。增压式合模装置:工作原理:移模时,主要靠合模液压缸1推动模板,合模后,锁模力主要靠增压液压缸2提供。特点:可同时获得较高的速度和锁模力,但锁模力增加有限,主要用在中小型注射机上。锁模力:移模速度:冲液增压式合模装置:原理:一模有左右两个移模液压缸完成,锁模力由合模液压缸提供合模力:移模速度:特点:结合冲液式和增压式合模装1118•液压肘杆式合膜装置的工作原理及特点特点:具有增力作用,具有自锁特性,运动特性好,模板间距锁模力合模速度调解困难,机械结构调节不方便。单曲肘工作原理:液压传动与机械传动共用,利用液压系统控制机械装置,利用肘杆机构锁模;肘杆机构伸直后对合模系统产生一定的弹性变形,依靠此弹性变形产生的预应力实现锁模,结构简单,实现自锁,承载能力差,,用于小型压力机上。双曲肘:调距螺母用来调节模具高度,承载能力大,用于大型注射机上。